基于DASP的大型泵站压力管道振源辨识研究

徐存东,丁廉营,王亚楠,聂俊坤,温钦钰,王荣荣(华北水利水电大学,郑州 450011)

0 引 言

大型泵站压力管道的振动将造成管道内部流速和压力的不均匀分布,导致管道沿程阻力和水头损失的增加,降低压力管道的管路效率和装置效率,增加管路系统的能量损耗并且直接影响泵站输水管路的安全运行[1]。据统计,大型泵站普遍存在管道振动问题,全世界每年因管道振动而造成的经济损失高达数百亿美元[2]。近年来,国内外学者对管道的振动特性开展了大量研究,并取得了丰富的研究成果[3]。Wood[4]和Williams[5]分别对压力管道运动的影响进行了理论和实验研究,揭示管道振动对水击压力有较大影响;Vardy[6]对“T”型输水管路进行了实验与计算,提出液体与管壁间的耦合作用对管道振动具有较强响应;诸葛起等[7]采用复模态理论构建了复杂管系的流固耦合模型[8];Hara[9]研究了两相流动引起的管道振动问题,推导出两相流管道自由振动的运动方程,并且指出管道振动主要由离心力和振动系统质量改变而引起。上述关于管道振动的理论研究对泵站压力管道的安全运行具有重要指导意义,然而针对大型泵站压力管道实施原位测试与振源识别研究尚需深入。因此,开展基于原位测试的大型泵站压力管道振动主振源的分析具有重要意义,研究可为大型泵站压力管道的减振优化设计提供有益借鉴。

1 测试系统及现场试验

1.1 测试系统

DASP(Data acquisition & signal processing)系统广泛应用于振动测试、噪声试验的数据采集与分析,适用于大型泵站压力管道振动信号的原位采集与处理[10]。DASP系统测试软件集数据采集与显示、信号处理与分析、振动与模态分析等功能于一体,能精准灵活地测试大型泵站压力管道振动信号[11]。DASP系统拾振器通常安装于待测工程结构部位,用于拾取结构振动信号,之后通过信号调理装置将物理信号转换为数字信号,并可实现在线信号分析[12]。

鉴于景泰川电力提灌灌区(下称:景电灌区)泵站压力管道布置特征,本试验采用891-2型拾振器,由于管道振动测试激励采用天然脉动信号,故实验采用自由触发(随机采样)方式开始。景电灌区二期总干七泵站1号、2号和3号离心泵的转速分别为970、600、600 r/min;功率分别为410、1 400、1 400 kW;频率均为50 Hz。根据本试验现场测试工况,选定DASP系统测试时间为20 min,采样频率为512 Hz,振幅单位为mm/s。

1.2 现场试验

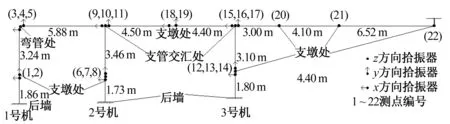

选取甘肃省景电灌区二期总干七泵站出水压力管道开展现场试验,该泵站压力管道采用多机单管的布置形式,如图1所示。其中,总干七泵站1号压力管道在开、停机瞬间管道的高频振动和运行噪声较大,管道振动具有景电灌区压力管道典型代表特征。因此,以景电工程总干七泵站1号压力管道作为研究对象进行DASP系统原位监测试验,并识别管道主振源。

图1 景电二期总干七泵站压力管道布置示意图

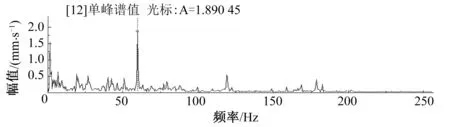

应用DASP测试系统对1号压力管道进行原位测试,依据管道振动特征,测点选取布置在靠近后墙处、弯管处、主支管连接处以及支墩处。同时,拾振器沿管道的径向、轴向、垂向布置,并建立x、y、z三维坐标系,部分测点简化布置,拾振器布置如图2所示。

图2 拾振器布置示意图

为有效获取1号压力管道运行过程中的振动特性,结合管道运行实际工况,采用以下代表性运行过程进行数据采集:①2号机开启→②2号机稳定运行→③3号机开启→④2、3号机稳定运行→⑤1号机开启→⑥1、2、3号机稳定运行→⑦1、2号机关闭→⑧3号机稳定运行→⑨3号机关闭。为了满足测试分析需要,将上述运行过程分为开机过程①③⑤、稳定运行过程②④⑥⑧、关机过程⑦⑨进行数据的整理分析。

2 测试结果分析

2.1 频谱分析

振动测试完毕后,将测得的振动信号通过DASP系统转化为频谱图进行频谱分析。频谱图中某一频率的谱线值越大,说明这个频率的干扰力对该点振动贡献响应的能量越大,即与最大谱线值对应的干扰力就是主振源[13]。通过对开机过程、稳定运行过程和关机过程的频谱图进行分析,从而识别压力管道运行时主要振源及振动主频,以开机过程为例进行详细分析。

2.1.1开机过程

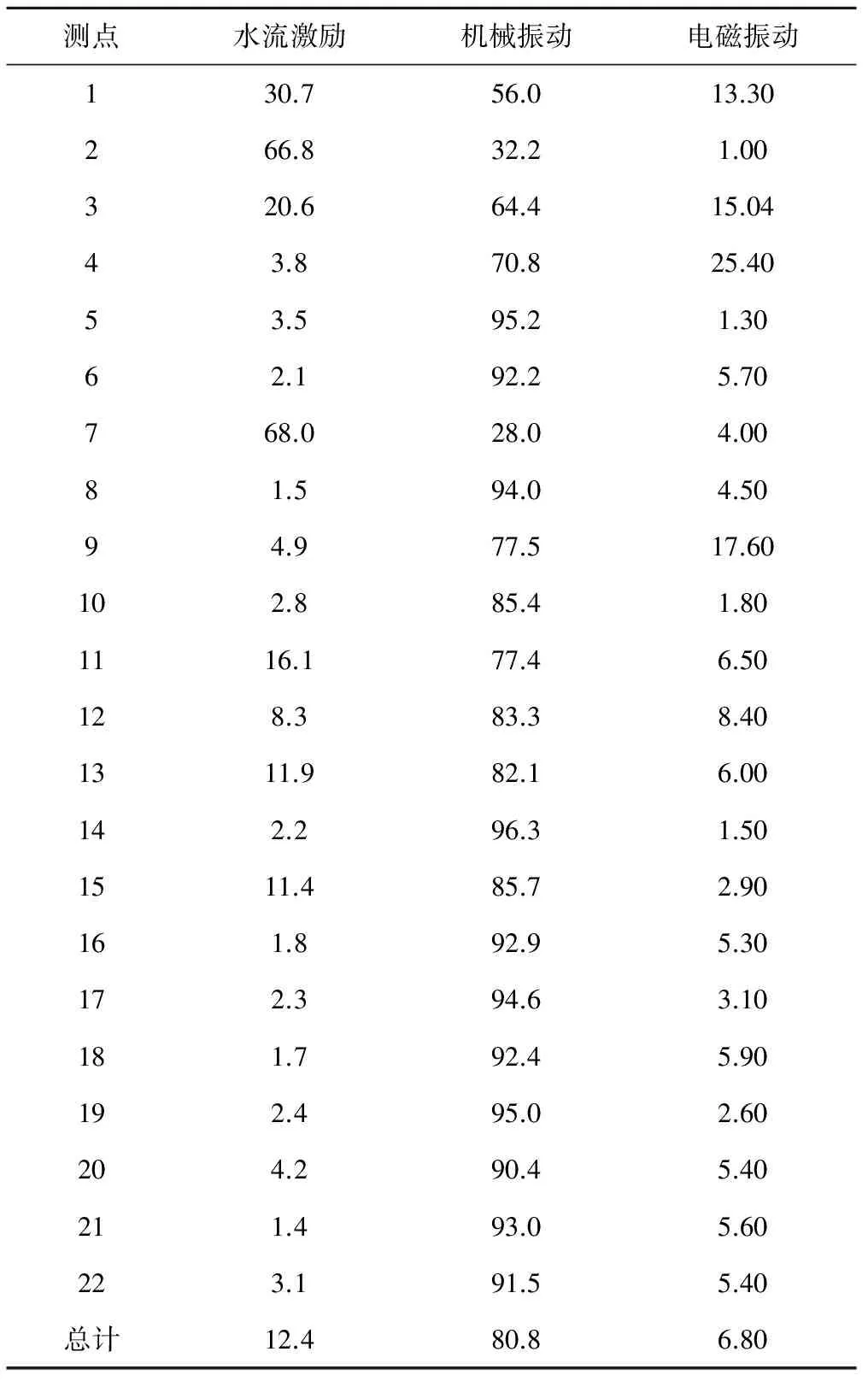

(1)2号机开启支管2进水。通过对1~22号测点的频谱图进行分析,发现所有测点振动主频集中在10 Hz及其倍频,1~3号测点主频在0~2 Hz表现明显,7、8号测点振动主频在33~38 Hz和60 Hz,其他测点振动主频在0~2 Hz和120 Hz也有所表现,各测点振动主频在12号测点的振动信号频谱中均有反应,如图3所示。依据参考文献[14]可以得出引起管道剧烈振动的原因为水流激励和机械振动。

图3 支管2进水过程振动信号频谱图

(2)3号机开启支管3进水。由各测点的频谱图可知,1号和2号测点的振动主频集中在10 Hz及其倍频,在33~38 Hz之间也有体现;6~8号测点振动主频集中在120、35和96 Hz;13号测点的振动主频大多集中在0.2~2 Hz之间,其余测点的振动频率为小频率和大频率交叉出现。支管3进水过程振动信号频谱如图4所示。

图4 支管3进水过程振动信号频谱图

(3)1号机开机支管1进水。由频谱图可知,所有测点振动主频主要集中在10 Hz及其倍频,1~3号测点主频在0~2 Hz表现明显,7、8号测点振动主频在33~38 Hz也有表现,支管1进水过程振动信号频谱如图5所示。

图5 支管1进水过程振动信号频谱图

通过分析开机过程中的振动信号频谱图可知,开机过程进水支管振动的主要振源为水流激励,振动主频为0~5 Hz与33~38 Hz。

2.1.2稳定运行过程

通过分析稳定运行过程各测点频谱特征可知,泵站压力管道在稳定运行期间的振源主要包括:①机械振动。主频为10 Hz及其倍频或者16 Hz及其倍频;②水流激励。主频为35~38 Hz或0.2 Hz;③电磁激励。主频为8 Hz。由频谱图可知,10 Hz及其倍频或者16 Hz及其倍频的频率值出现机会较多,即稳定运行期间机械振动为主要振源。此外,须进一步揭示管道稳定运行期间水流激励和电磁振动大小。

2.1.3停机过程

对停机过程中各测点频谱进行分析可知,停机过程的主要振源为电磁振动,其主频为50 Hz,机械振动主频为10 Hz及其倍频,水流激励主频为0~3 Hz,其中电磁振动的影响早于机械振动的影响,水流激励的影响最小。

2.2 功率谱分析计算

各振源在不同测点产生干扰力不断变化,导致各振源对测点激励程度不尽相同[15]。同时,激起压力管道振动的干扰力有各自的频率特点,因此,通过分析功率谱图,即可识别此时激起该点振动的主要振源[16]。以稳定运行工况为例进行主要振源分析。

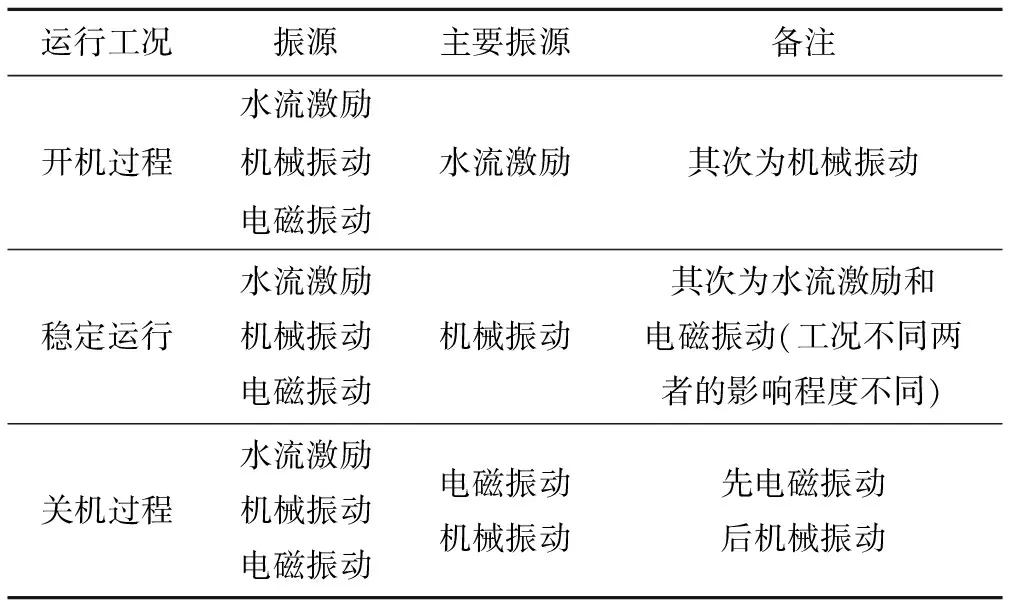

机组稳定运行时的振源有水流激励、机械振动和电磁振动,通过对1~22号测点进行功率谱分析,计算不同振源在每个测点所占的振动响应贡献比,从而识别机组稳定运行时管道振动的主振源。2号机稳定运行过程中1号测点和9号测点的功率谱如图6所示,依据参考文献[17]计算可得水流激励、机械振动和电磁振动引起管道振动响应贡献比分别为30.7%,56.0%,13.3%和4.9%,77.5%,17.6%。

图6 2号机稳定运行1号和9号测点功率谱图

通过对2号机稳定运行过程中各测点功率谱进行分析,可得水流激励、机械振动和电磁振动引起管道振动响应所占贡献比分别为12.4%、80.8%和6.8%,各测点3个振源所占振动响应的贡献比如表2所示。

表2 2号机稳定运行过程各测点振源占振动响应贡献比 %

2号机和3号机稳定运行时水流激励,机械振动和电磁振动引起管道振动响应所占贡献比分别为9.8%、82.1%、8.1%,与2号机稳定运行时相比,水流激励所占比重相对减少,说明3号机开机使水流运动逐渐平稳,水流激励对管道振动的影响减小;机械振动和电磁振动所占比重相对增加,说明3号机的开启,增强了管道的机械振动和电磁振动。

综上所述,机组运行过程中引发泵站压力管道振动的主要振源如表3所示。

表3 主要振源统计

由表3可知,引起压力管道振动的主要振有水流激励、机械振动、电磁振动,在不同运行阶段所占的振动响应贡献比不同。设备及离心泵引起的机械振动贯穿于管道运行的各个阶段,可通过调整泵站运行工况,在振动最厉害部位采取隔振措施,离心泵位置加装耐高温橡皮软接头等措施来降低设备的振动传播,降低设备振动。

3 结 语

(1)通过DASP测试系统对景电灌区总干七泵站1号压力管道进行原位测试与振源辨识可得:开机瞬间,水流激励对进水支管的影响最大,随着机组的运行平稳,水流增加,振幅随之减小,水流激励影响减小,机械振动成为主要振源;关机瞬间,压力管道的振幅变化较大,振动作用先为电磁振动,随后变为机械振动。

(2)水流激励振动主频为0~5 Hz与33~38 Hz;机械振动主频是10 Hz及其倍频、16 Hz及其倍频;电磁振动主频是50 Hz及其倍频。

(3)实施大型高扬程泵站多机单管输水管路系统在高频大幅振动条件下振源辨识,寻求梯级泵站联合输水调度对管路振动的激励原理,将会是今后高扬程输水管路优化与减振分析方面研究的重要课题。

□

[1] 徐存东.高扬程梯级泵站节能降耗关键技术与方法[M].北京:中国水利水电出版社,2014.

[2] Shen Huijie Wen,Jihong, Yu Dianlong, et al. The Vibrational Properties of a Periodic composite pipe in 3D space[J]. Journal of Sound and Vibration, 2009,328 (1):57-70.

[3] 徐存东,王亚楠,南瑞芳,等. 高扬程梯级泵站的运行效率评估模型研究[J]. 中国农村水利水电,2014,(7):173-176,181.

[4] D J Wood. A Study of the Response of Coupled Liquid Flow-structural Systems Subjected to Periodic Disturbances[J].ASME Journal of Basic Engineering.1968, 90(5):532-540.

[5] D J Williams. Waterhammer in non-rigid pipes: precursor waves and mechanical damping[J]. ImechE Journal of Basic Engineering Science. 1977, 19(1):237-242.

[6] Vardy A E, Fan D. Fluid Structure interaction in a T-piece pipe[J].Journal of Fluids and Structures, 1996,10(1);253-786.

[7] 诸葛起,蔡亦钢,杨世超,等. 建立流固耦合管路系统数学模型的一种方法[J]. 水动力学研究与进展,1989,(1):6-12.

[8] 冯卫民,宋 立,肖光宇. 基于ADINA的压力管道流固耦合分析[J]. 武汉大学学报(工学版),2009,(2):264-267.

[9] 戴真全. 气液两相管道振动的分析和改进[J]. 化工设备与管道,2010,(3):70-71.

[10] 应怀樵,刘进明,沈松等.DASP(达世普)软件虚拟仪器库系统的设计开发和应用[J].计算机自动测量与控制,2001,9(z1):25-29.

[11] 马维金,张 琳,张纪平,等. 基于DASP的变速箱壳体振动模态试验与分析[J]. 机械传动,2015,(3):116-119,125.

[12] 东方振动和噪声技术研究所主要产品-INV303/306多功能系统和DASP与东方科卡[J]. 振动与冲击,1993,(3):81.

[13] Guan Hu, Zhou Jingyu, Xiao Bin,et al. Fast Dimension Reduction for Document Classification Based on Imprecise Spectrum Analysis[J]. Information Sciences,2013,222(10):147-162.

[14] Zhang Mingming, Xu Jianzhong. Effect of internal bubbly flow on pipe vibrations[J]. Science China(Technological Sciences),2010,53(2):423-428.

[15] 徐存东,谢利云,左 罗,等. 大型泵站压力管道激励源辨识研究[J]. 水电能源科学,2014,(5):151-154.

[16] 李 雷,张昌兵,唐 巍. 混流式水轮机水力振动及补气减振研究[J]. 中国农村水利水电,2015,(2):132-135.

[17] 张建伟,崔广涛,马 斌,等. 基于泄流响应的高拱坝振源时域识别[J]. 天津大学学报,2008,41(9):1 124-1 129.