胶体磨法包合紫苏叶和荆芥混合挥发油的工艺研究*

刘莉莉,张艳军,刘 芳,李月婧,孟 瑾,吴 云,王振中**

(1.南京中医药大学药学院 南京 210000;2.中药制药过程新技术国家重点实验室 连云港 222001;3.中药提取精制新技术重点研究室 连云港 222001;4.江苏康缘阳光药业有限公司 南京 210000)

胶体磨法包合紫苏叶和荆芥混合挥发油的工艺研究*

刘莉莉1,2,3,张艳军1,2,3,刘 芳4,李月婧4,孟 瑾1,2,3,吴 云1,2,3,王振中1,2,3**

(1.南京中医药大学药学院 南京 210000;2.中药制药过程新技术国家重点实验室 连云港 222001;3.中药提取精制新技术重点研究室 连云港 222001;4.江苏康缘阳光药业有限公司 南京 210000)

目的:优选胶体磨法制备紫苏叶和荆芥混合挥发油-β-CD包合物的最佳工艺。方法:以包合物得率和挥发油包合率为综合评价指标,采用单因素试验结合Box-Behnken 响应面法,考察β-CD与水的比例、挥发油与β-CD的投料比和包合时间对包合工艺的影响;通过薄层色谱法初步验证紫苏叶和荆芥混合挥发油包合物是否形成。结果:确定紫苏叶和荆芥挥发油包合的最佳工艺条件:紫苏叶和荆芥混合挥发油与β-CD的比例为1:9,β-CD与水的比例为1:3,包合时间23min。结论:胶体磨法制备包合紫苏叶和荆芥混合挥发油的工艺合理可行。

效应面法 挥发油包合率 胶体磨 Box-Behnken设计 紫苏叶和荆芥混合挥发油

紫苏叶为唇形科紫苏属紫苏Perilla frutescens(L.)Britt.的干燥叶,为临床常用中药材,其中的挥发油具有抑菌、抗氧化性、抗过敏、镇咳祛痰等功效[1]。荆芥为唇形科植物裂叶荆芥Schizonepeta tenuifolia Briq.的干燥地上部分,其总挥发油具有缓解支气管平滑肌痉挛、抗过敏、镇静、祛痰、抗炎等作用[2]。由于挥发油具有易挥发、水溶性差和对胃肠道黏膜的刺激特性,为了降低其挥发性、增大水溶性、提高稳定性,多将其制备成β-CD包合物。有关紫苏叶的包合工艺,文献报道较多,但紫苏叶荆芥混合挥发油的包合工艺研究未见报道。胶体磨法包合挥发油具有包合温度低、时间短、包合率高、产量高、适合工业化生产等优点[3]。故本文采用胶体磨法,以包合率和包合物得率为评价指标,采用单因素试验结合 Box-Behnken响应面法,对影响包合的主要因素进行考察,优选得到挥发油包合率高且包合物得率高的最佳包合工艺。

1 仪器与试药

AWS(SA)型电子称(上海英展机电企业有限公司);TQ直筒式多能提取罐(温州市森博轻工机械有限公司);D2015W型搅拌器(上海梅颖浦仪器仪表有限公司);CT-C-I 型热风循环烘箱(江阴市苏新干燥设备有限公司);PTHW 型调温电热套(上海耀裕仪器设备有限公司);UV-2700型紫外可见分光光度计(日本岛津公司);J4W-L60 型多功能胶体磨(温州昊星机械设备制造有限公司);BX-53型数码光学显微镜(日本奥林巴斯公司);β-环糊精(曲阜天利药用辅料有限公司,批号:F1501021),其余试剂均为分析纯。

本研究中的紫苏叶样品产地为安徽,经江苏康缘药业股份有限公司吴舟主管药师鉴定为唇形科植物紫苏的干燥叶;荆芥的产地为河北,经江苏康缘药业股份有限公司吴舟主管药师鉴定为唇形科植物荆芥的干燥地上部分。

2 方法与结果

2.1 紫苏叶和荆芥混合挥发油的制备

取紫苏叶100 kg,荆芥100 kg投入多功能提取罐中,加入10倍量水,蒸汽加热,回流提取4 h,得紫苏叶和荆芥混合挥发油1 200 mL,置于4℃中贮存,备用。

2.2 包合物的制备方法和包合工艺评价指标的测定

按试验设计,取实验量纯化水和β-CD,于1 000 rpm下搅拌10 min使其混匀,在搅拌下,缓慢滴加紫苏叶和荆芥混合油,继续搅拌5 min使其混匀后倒入胶体磨(功率:11 kW,乳化细度2-50 μm,)中进行挤压包合一定时间后,放出包合物,40℃常压干燥16 h,粉碎,称重,得紫苏叶和荆芥混合油-β-CD包合物。按下式计算包合物得率(%)。

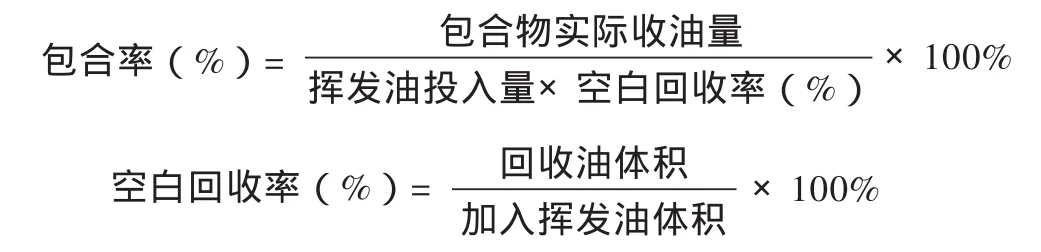

取紫苏叶和荆芥混合油-β-CD包合物,用适量无水乙醇淋洗包合物表面未包合挥发油,于常压下干燥,称重,得淋洗后包合物。取100 g淋洗后包合物置于圆底烧瓶中,加适量纯化水,连接挥发油提取器,参照《中国药典》2015年版一部附录XD挥发油测定法进行挥发油测定。精密移取挥发油3 mL至挥发油提取装置中,加300 mL的水提取5 h,平行试验3次,读取挥发油体积,计算挥发油空白回收率,结果见表1[4]。

2.3 单因素试验设计和结果

2.3.1β-CD与水的比例对包合工艺的影响

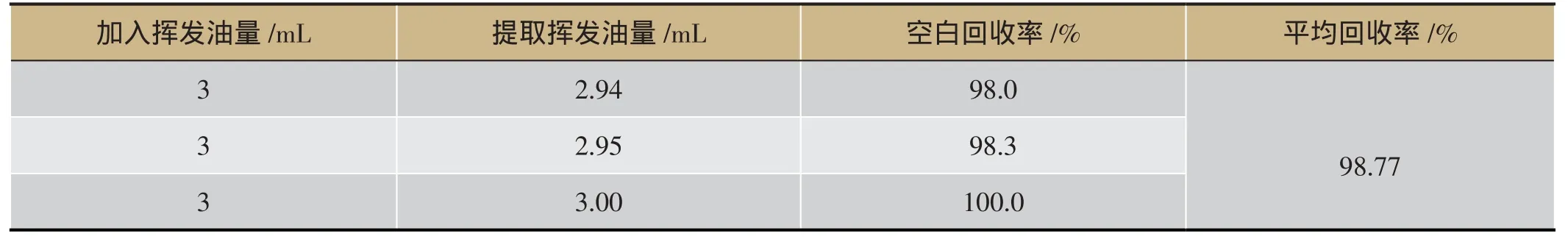

按“2.2”项下包合物的制备方法,固定紫苏叶和荆芥混合油与β-CD的比例为1:8,包合时间为30 min,考察β-CD与水的比例对包合物得率和包合率的影响。β-CD:水试验水平设有1:2、1:3、1:4、1:5和1:6。投料量和试验结果见表2。

由表2可知,随着β-CD与水的比例的减小,包合物得率和包合率均呈先增后减的趋势,但包合物得率的变化不明显。当β-CD与水的比例为1:3时,包合物得率和包合率均高于其它4个水平。因此,选择β-CD与水的比例在1:2~1:4之间进行响应面优化以确定最优的β-CD与水的比例。

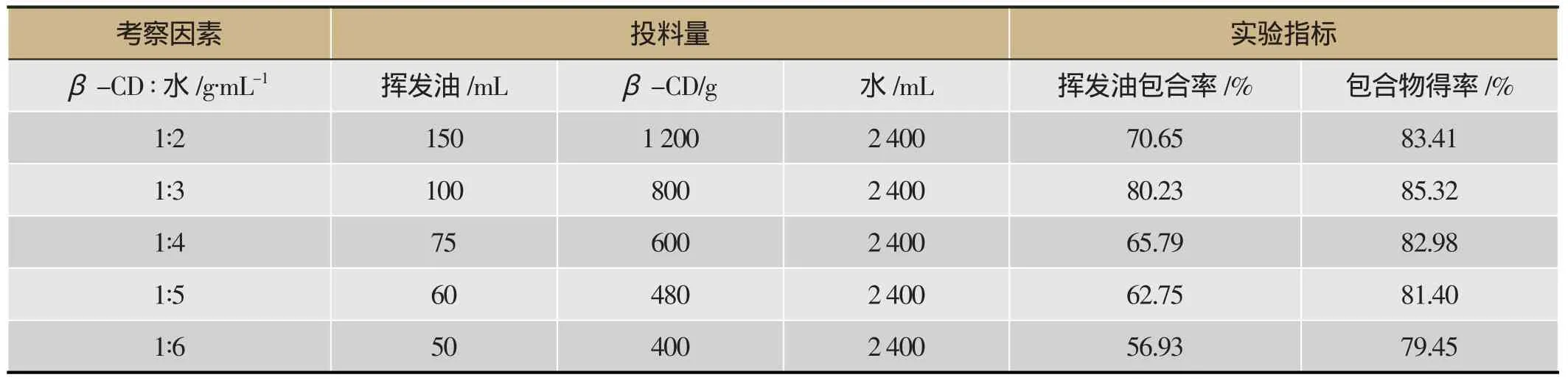

2.3.2 紫苏叶和荆芥混合油和β-CD比例对包合工艺的影响

按“2.2”项下包合物的制备方法,固定β-CD与水的比例为1:3,包合时间为30 min,考察β-CD与水的比例对包合物得率和包合率的影响。紫苏叶和荆芥混合挥发油:β-CD试验水平设有1:4、1:6、1:8、1:10和1:12[5]。投料量和试验结果见表3。

由表3可知,紫苏叶和荆芥混合挥发油与β-CD的投料比在1:4-1:8之间时,随着β-CD投料量的增加,挥发油包合率增加;紫苏叶和荆芥混合挥发油与β-CD的投料比为1:10时,挥发油包合率和包合物得率趋于平稳。因此,选择紫苏叶和荆芥混合挥发油与β-CD的投料比为1:6~1:10之间进行响应面优化,以确定紫苏叶和荆芥混合挥发油与β-CD的最优比例。

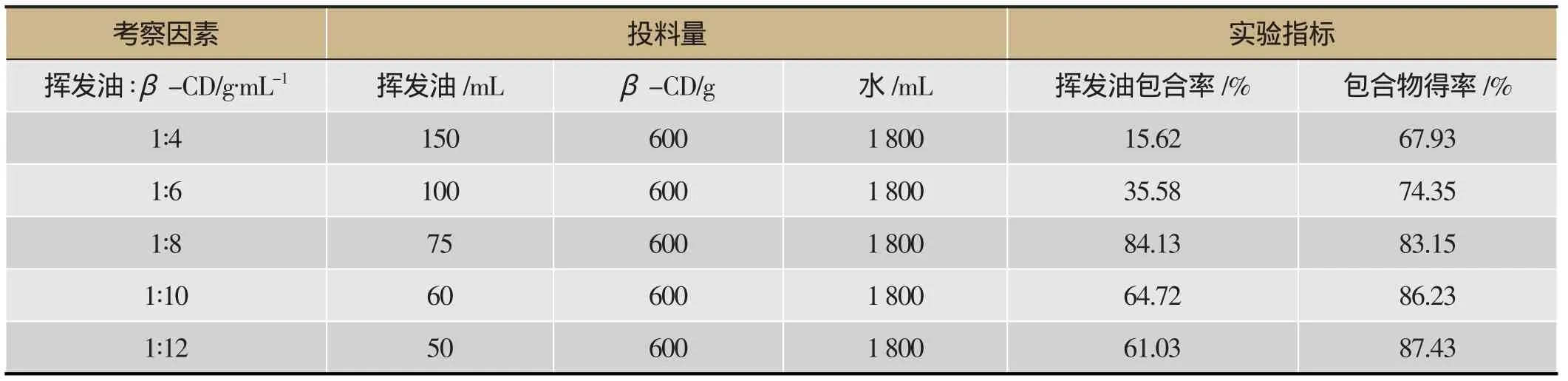

2.3.3 包合时间对挥发油包合率的影响

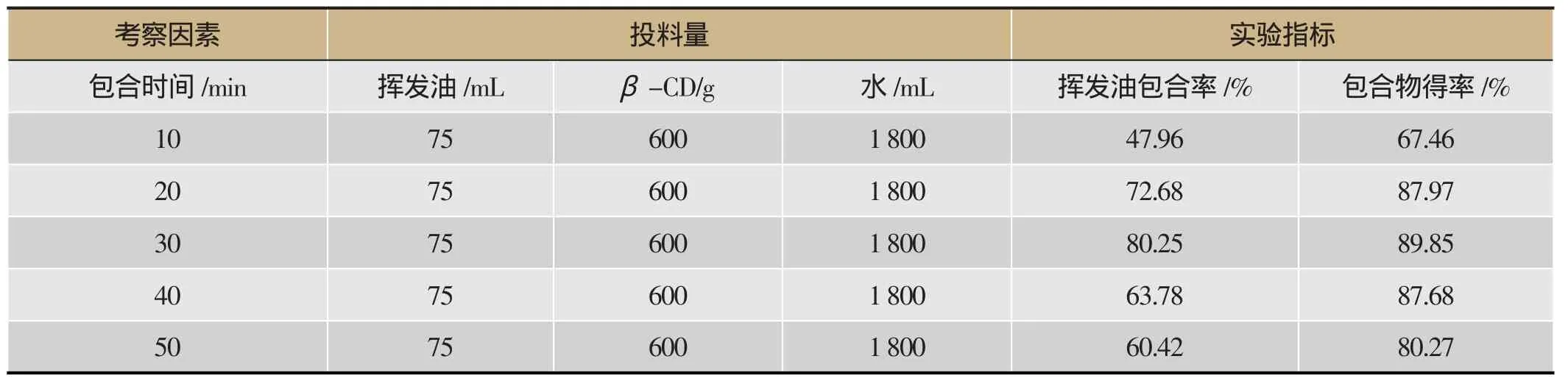

按“2.2”项下包合物的制备方法,固定β-CD与水的比例为1:3,紫苏叶和荆芥混合挥发油与β-CD的比例为1:8,考察包合时间对包合物得率和包合率的影响。包合时间的试验水平设有10、20、30、40、和50 min。投料量和试验结果见表4。

由表4可知,随着包合时间的增加,包合物得率和包合率均呈现先增加后降低的趋势;包合时间为30 min时,包合物得率和包合率均高于其它试验水平。因此,选择包合时间为20-40 min之间进行响应面优化以确定最优的包合时间。

表1 空白回收率结果

表2 β-CD与水的比例对包合工艺的影响(n=3)

表3 油/β-CD的投料比对包合工艺的影响(n=3)

表4 包合时间对包合工艺的影响(n=3)

2.4 响应面试验设计方法(RSD)对工艺参数的优化

2.4.1 Plackett-Burman设计筛选主因素

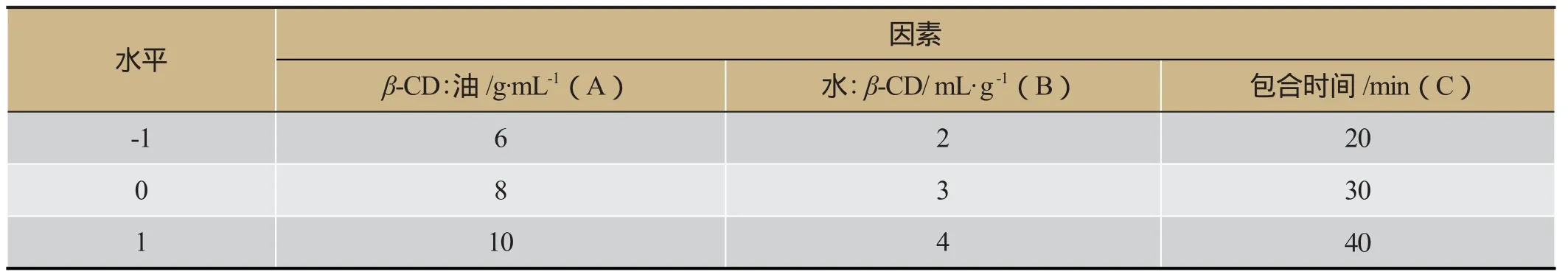

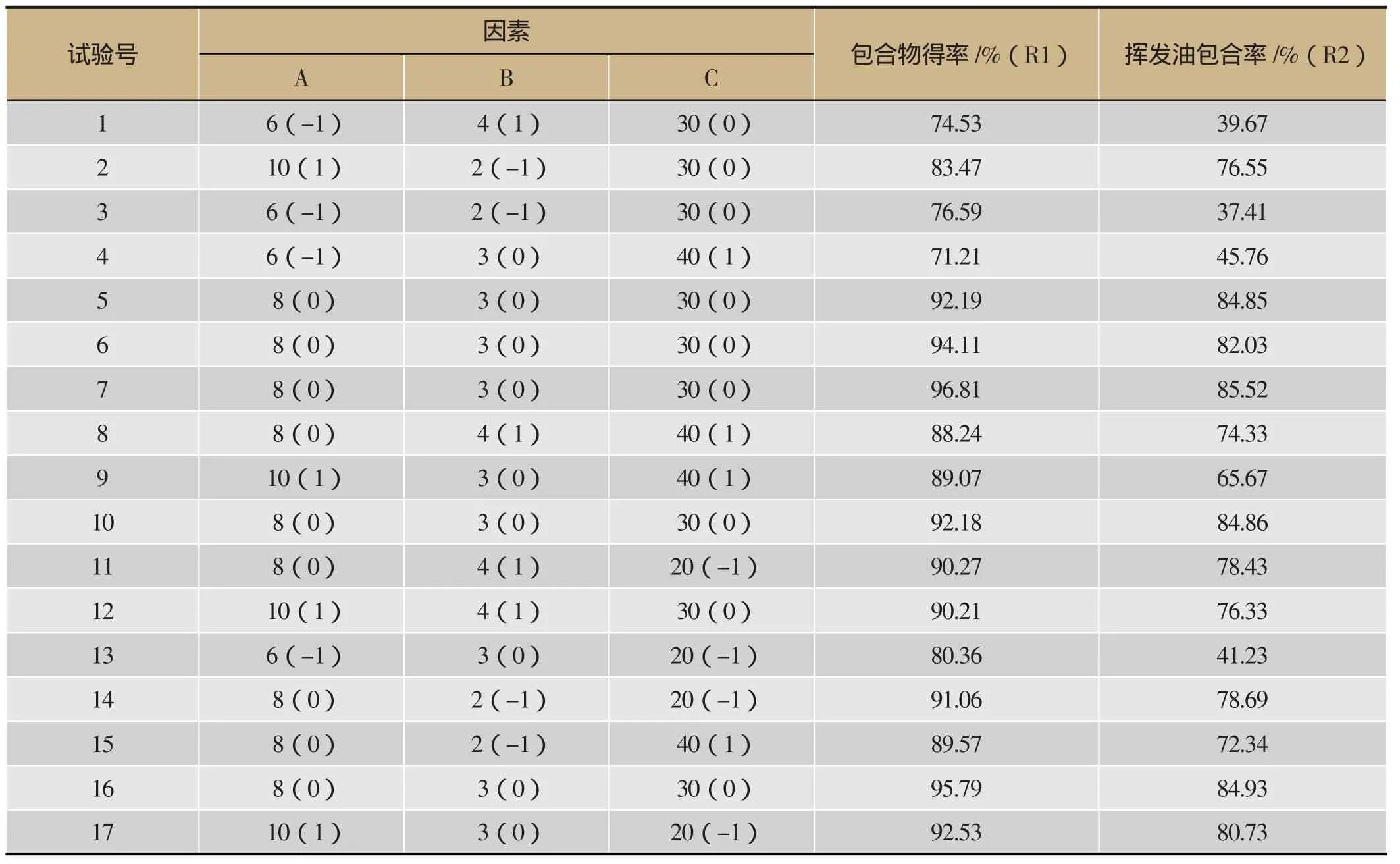

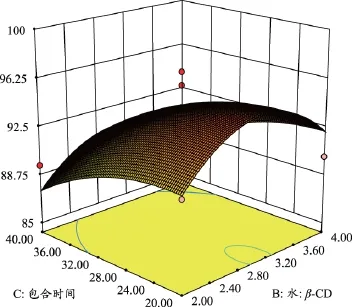

在单因素试验基础上,利用Design-Expert 8.0.6软件中Box-Behnken设计对影响最大的3个因素3个水平(-1、1),即油和β-CD比例(1:6、1:8、1:10)、β-CD与水的比例(1:2、1:3、1:4)、包合时间(20、30、40 min)。Box-Behnken设计生成的17次试验(5个零点),试验结果以包合物得率和包合率为考察指标,试验设计及结果见表5,各因素对考察指标影响的方差分析见表6[6-8]。

根据表中的实验数据,利用Design-Expert 8.0.6软件对表5的试验结果进行二次多元回归拟合,得包合物得率(R1)对β-CD:油/ g·mL-1(A)、水:β-CD/ mL·g-1(B)、包合时间(C)的二次多项回归模型方程R1=+94.22+6.57A+0.32B-2.02C+2.20AB+1.42AC-0.13BC-9.75A2-3.26B2-1.17C2,相关系数R2=0.956 1;挥发油包合率(R2)对β-CD:油/ g·mL-1(A)、水:β-CD: / mL·g-1(B)、包合时间(C)的二次多项回归模型方程R2=84.44+16.90A+0.47B-2.62C-0.62 AB-4.90AC+0.56BC-22.27A2-4.67B2-3.82C2,相关系数R2=0.991 5;这两个模型的R2值分别为0.956 1、0.991 5,这说明通过二次回归得到包合物得率和挥发油包合率与试验拟合较好。同时,响应面二次回归方程方差分析结果见表6,结果显示包合物得率(R1)和挥发油包合率(R2)建立的回归整体模型均达到显著(P<0.05),失拟项不显著(P>0.05),因此R1、R2模型成立。

2.4.2 影响因素的响应面曲线图

2.4.2.1 影响包合物得率的主要因素分析

表6的结果显示,包合物得率(R1)回归方程的方差分析表明,A、A2项达到极显著水平(P<0.01),C、B2项达显著水平(P<0.05)。同时由F值大小可以推断,在所选择的试验范围内,3个因素对包合率影响的排序为β-CD:油比例(A)>包合时间(B)>水:β-CD比例(C)。

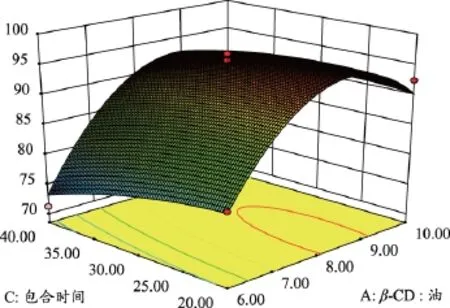

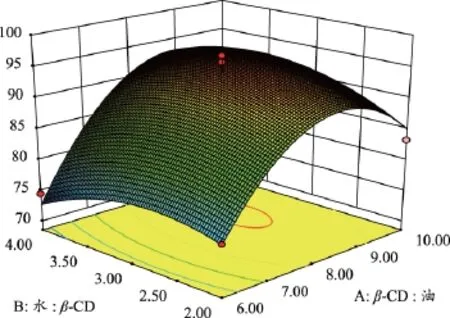

利用 Design-Expert 8.0.6 软件,根据拟合模型绘制不同影响因素对包合物得率的三曲线图,了解各因素的交互作用对包合物得率的影响。见图1、图2、图3。

图1显示,包合物得率随水:β-CD的比例增加先增加后缓慢减少,随包合时间的增加无变化。图2显示,包合物得率随β-CD:油的比例增加先增加后缓慢减少,随包合时间的增加呈降低趋势。图3显示,包合物得率随水:β-CD的比例增加先增加后减少,随β-CD:油的比例增加先增加后缓慢减少。

2.4.2.2 影响挥发油包合率的主要因素分析

表6的结果显示,包合物得率(R2)回归方程的方差分析表明,A、AC、B2、A2项达到极显著水平(P<0.01),C、C2项达显著水平(P<0.05)。同时由F值大小可以推断,在所选择的试验范围内,3个因素对包合率影响的排序为β-CD:油比例(A)>包合时间(B)>水与β-CD比例(C)。

表5 Box-Behnken试验设计及结果

表6 Box-Behnken试验设计方差分析表

图1 包合时间和水:β-CD的比例对包合物得率的影响

图2 包合时间和β-CD:油的比例对包合物得率的影响

图3 水:β-CD比例和β-CD:油比例对包合物得率的影响

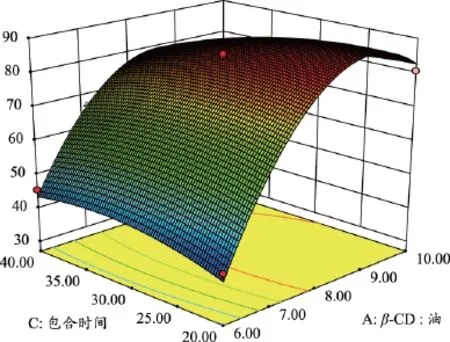

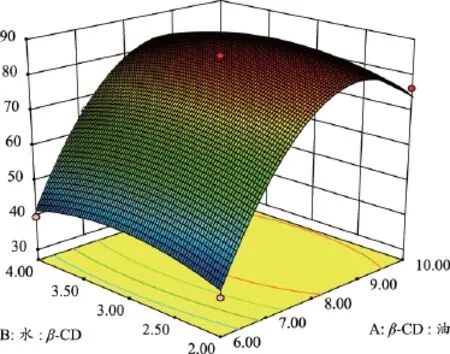

利用Design-Expert 8.0.6软件,根据拟合模型绘制不同影响因素对挥发油包合率的三维曲线图,了解各因素的交互作用对挥发油包合率的影响。见图4、图5、图6。

图4显示,挥发油包合率随水:β-CD的比例增加先增加后缓慢减少,随包合时间的增加先增加后缓慢减少。图5显示,挥发油包合率随β-CD:油的比例增加先快速增加后缓慢减少,随包合时间的增加趋于平稳。图6显示,挥发油包合率随β-CD:油的比例增加先迅速增加后缓慢减少,随水:β-CD的比例增加先缓慢增加后趋于平稳。

2.5 包合物鉴别

2.5.1 显微鉴别

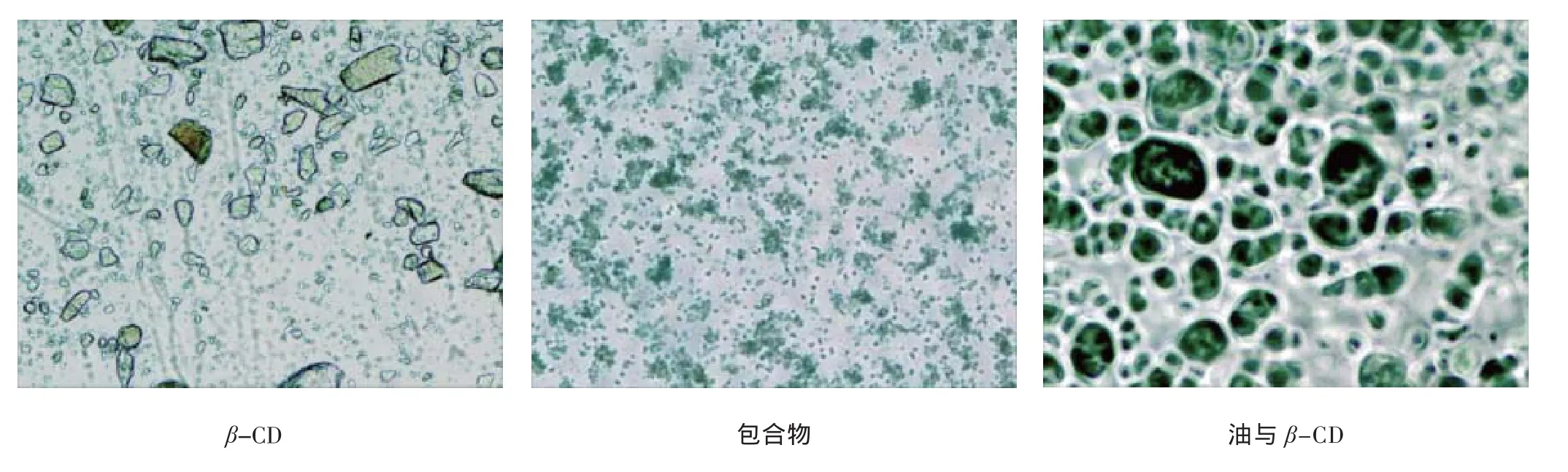

将紫苏叶和荆芥混合挥发油包合物、油与β-CD的混合物和β-CD分别置于显微镜下观察,结果见图7。由图7可知,β-CD为板状晶体,而包合物为无定形粉末,包合物已经形成。由于晶格排列发生变化,故在显微镜下含药包合物与β-CD形状不同。

2.5.2 薄层色谱鉴别

2.5.2.1 荆芥挥发油薄层鉴别

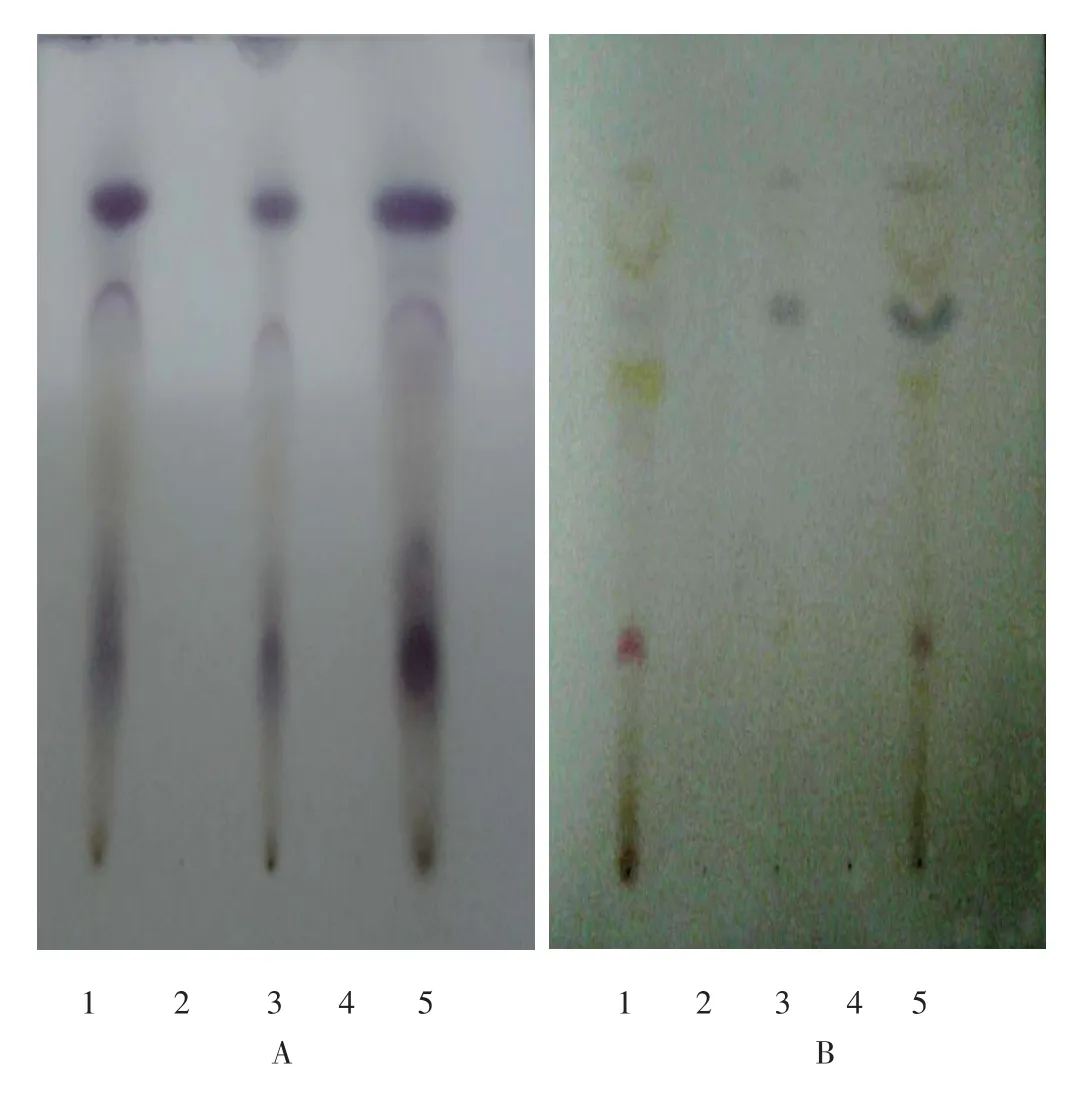

采用薄层色谱法(TLC)对荆芥挥发油包合前后的化学性质进行验证。分别制备包合物的乙醇溶液样品、β-CD的饱和乙醇溶液样品、未洗涤的挥发油包合物以及荆芥挥发油的乙醇溶液对照品,吸取上述溶液各2 μL于硅胶G板上点样,以氯仿-乙酸乙酯(9∶1)展开后,将薄层板放在通风处晾干,用香草醛-浓硫酸液显色,结果荆芥挥发油在β-CD包合前后化学性质没有发生变化,β-CD对包合物中挥发油的测定无干扰[9]。见图8。

2.5.2.2 紫苏叶挥发油薄层鉴别

采用薄层色谱法(TLC)对荆芥挥发油包合前后的化学性质进行验证。分别制备包合物的乙醇溶液样品、β-CD的饱和乙醇溶液样品、未洗涤的挥发油包合物以及紫苏叶挥发油的乙醇溶液对照品,吸取上述溶液各2 μL于硅胶G板上点样,以环己烷-乙酸乙酯(9∶1)展开后,将薄层板放在通风处晾干,用5%香草醛-浓硫酸液显色,在105℃加热至斑点显色清晰。结果荆芥挥发油在β-CD包合前后化学性质没有发生变化,β-CD对包合物中挥发油的测定无干扰。见图8。

2.5.3 紫外扫描法鉴别

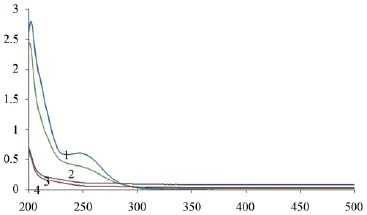

分别将紫苏叶和荆芥混合挥发油、β-CD和油的混合物、β-CD、包合物用无水乙醇溶解,过滤,取滤液在200-500 nm处进行紫外扫描,扫描结果见图12。由图9可知,挥发油、β-CD和油的混合物有紫外吸收,最大吸收波长为250 nm,而β-CD、包合物无紫外吸收,说明挥发油已经被β-CD包合。

2.6 验证试验

优选的紫苏叶荆芥混合挥发油包合工艺应在较高的包合率的同时,还应有较高的包合物得率,同时还要考虑能耗等因素。对于多参数的优化过程应在相应的影响因素等高线图(图1-图6底部平面图)重合区域进行考察。在上述响应面模型分析的基础上,利用 Design-Expert 8.0.5b 软件对Y1和Y2两个二次回归方程求解,得最佳工艺条件为:水与β-CD的比例为3.17,β-CD与紫苏叶荆芥混合挥发油的比例为8.61,包合时间为23.15 min,包合物得率可达95.94%,包合率达88.41%。

图4 包合时间和水:β-CD的比例对挥发油包合率的影响

图5 包合时间和β-CD:油比例对挥发油包合率的影响

图6 水:β-CD比例和β-CD:油比例对挥发油包合率的影响

图7 显微影像图(10×10)

图8 薄层包谱图

图9 紫外扫描图

为检验预测的结果,需对预测的最佳工艺条件进行验证。为方便实际操作,将验证条件修正为:紫苏叶和荆芥混合挥发油与β-CD的比例为1:9, β-CD与水的比例为1:3,包合时间为23 min。

按此工艺条件进行紫苏叶荆芥混合挥发油包合,平行操作3次,得到包合物得率依次为91.57%、91.23%、90.89%(均值为91.23%,相对标准偏差为0.30%),包合率依次为86.78%、87.07%和83.51%(均值为85.79%,相对标准偏差为1.88%),二者的实验值与预测值比较,偏差为4.91%和2.97% [偏差[11]=(实测值-预测值)/预测值×100%]。试验结果表明,预测值与实际值的偏差较小,试验优化紫苏叶和荆芥混合挥发油包合工艺的参数准确可靠,具有实际应用价值。

3 结论与讨论

本试验通过单因素分别考察了β-CD:油的比例、水与β-CD的比例、包合时间对包合物得率和挥发油包合率的影响,确定了影响包合物得率和挥发油包合率的主要因素,然后利用Design-Expert软件的Box-Behnken设计法设计响应面试验,建立了数学模型并通过方差分析,得出β-CD :油的比例、水与β-CD的比例及包合时间的交互作用都较强,同时表明影响包合物得率和挥发油包合率的因素主次关系为β-CD:油比例(A)>包合时间(B)>水与β-CD比例(C)。

响应面法是采用多元非线性拟合、二项式回归分析,囊括试验设计、建模、检验模型的合适性、寻求最佳组合条件等众多试验和统计技术,实验精确度优于正交设计和均匀设计。本文在单因素试验的基础上,选用 Box-Behnken 响应面法优化了紫苏叶和荆芥混合挥发油包合工艺,并得到了实际最佳工艺为:紫苏叶和荆芥混合挥发油与β-CD的比例为1:9,β-CD与水的比例为1:3,包合时间23 min;在该条件下实际包合物得率为95.9%,挥发油包合率为88.4%,为工业化生产挥发油包合工艺提供了理论依据。

包合物制备完成后需对其进行鉴别研究,而薄层色谱法常用于鉴别包合物的形成,以有无薄层斑点,斑点数和Rf值与原挥发油是否相同来验证包合物是否形成。本文通过薄层色谱法得到紫苏荆芥包合物中提取的挥发油和原挥发油具有相同的色谱行为,而紫苏荆芥油包合物(洗涤)无斑点,初步的验证了紫苏荆芥包合物已形成。

胶体磨法制备挥发油包合物一方面具有产品得率高、包合时间短,另一方面包合过程无需加热、占用空间小、设备投入少,适合企业工业化大量生产。此外,包合时挥发油分散剂对包合工艺有一定的影响,挥发油直接包合效果不好,需用一些有机溶剂来稀释。文献[12]报道,用来稀释挥发油的分散剂一般选用乙醇;分散剂种类和量的不同对紫苏荆芥油包合工艺有无影响以及影响程度如何有待进一步研究。

1 刘娟,雷焱霖,唐友红,等.紫苏的化学成分与生物活性研究进展.时珍国医国药. 2010, 21(7): 1768-1769.

2 李军晖,曾南,沈映君.荆芥的药理作用.四川生理科学杂志. 2004, 26(3): 133-136.

3 熊耀坤,张国松,魏惠珍,等.胶体磨制备冰片-β-环糊精包合物工艺研究.江西中医学院学报, 2009, 21(1): 30-33.

4 张文超,陈玉漫,缪建文,等. 荆芥挥发油β-环糊精包合物的制备工艺. 南通大学学报(自然科学版). 2013, 12(2): 21-28.

5 王霏娜,俞菁,赵春霞. 用响应面法优化β-环糊精包合白术挥发油工艺. 浙江大学学报. 2008, 42(12): 2160-2165.

6 王博,任晓文,李洪起. 星点设计-效应面法优化银杏酮酯包合物的制备工艺. 中草药, 2011, 42(2): 262-265.

7 杨松涛,苏丹,宋永贵.星点设计-效应面法优化香附挥发油的β-环糊精包合物制备工艺. 江西中医药, 2013, 355(44): 68-69.

8 刘玲,李小芳,文怡静,等.星点设计-效应面法优选穿心莲提取物-β-环糊精包合物制备工艺.中国实验方剂学杂志, 2014, 20(2): 22-25.

9 王存琴,高慧琴,彭晓霞,等. 荆芥挥发油β-环糊精包合技术的研究.中南药学. 2007, 5(2): 118-121.

10 肖忘重,唐路梅,夏新华,等.紫苏、姜黄混合挥发油提取与包合工艺研究.湖南中医药大学学报, 2013, 33(7): 45-48.

11 王博,任晓文,李洪起,等.星点设计-效应面法优化银杏酮酯包合物的制备工艺.中草药, 2011, 42(2): 262-265.

12 郝晶晶,李海亮,龚慕辛.挥发油环糊精包合技术的研究进展及存在问题分析. 中国实验方剂学杂志, 2013, 19(2): 352-356.

Optimizing the Inclusion Process of the Mixture Oil of Basil Leaves and Nepeta Using Colloid Mill Method

Liu Lili1,2,3, Zhang Yanjun1,2,3, Liu Fang4, Li Yuejing4, Meng Jin1,2,3, Wu Yun1,2,3, Wang Zhenzhong1,2,3

(1. Pharmacy College, Nanjing University of Chinese Medicine , Nanjing 210000, China;

2. State Key Laboratory of New-Tech for Chinese Medicine Pharmaceutical Process, Lianyungang 222001, China;

3. The Key Laboratory for the New Technique Research of TCM Extraction and Purification, Lianyungang 222001, China;

4. Jiangsu Kanion Sunshine Pharmaceutical Co. Ltd., Nanjing 210000, China)

This study aimed to optimize the inclusion process of basil leaves and nepeta by the response surface method to prepare the β-cyclodextrin (β-CD) complexes. Volatile oil-β-CD recovery ratio and volatile oil inclusion rate were involved in the evaluation indexes. The single factor test and Box-Behnken response surface method were applied to test the proportion of β-CD and pure water and materials input ratio of the volatile oil and β-CD, and observe the influence of the inclusion time on the inclusion process of volatile oil. Whether the mixture volatile oil inclusion of basil leaves and nepeta was synthesized needed to be proved primarily through thin layer chromatography method. As a result, the optimum essential oils inclusion process was figured out. The mixture ratio of the volatile oil of basil leaves and nepeta and β-CD was 1:9 (mL:g), and the ratio of β-CD and pure water was 1:3 (g:mL), and the inclusion time was 23 min. In conclusion, it was feasible to prepare mixture volatile oil inclusion complexes with basil leaves and negeta by the colloid mill method.

Response surface method, inclusion ratio of essential oils, colloid mill, Box-Behnken design, the mixture oil of basil leaves and nepeta

10.11842/wst.2016.04.013

R283

A

(责任编辑:马雅静,责任译审:朱黎婷)

2015-11-24

修回日期:2016-02-15

* 科学技术部“重大新药创制”科技重大专项(2013ZX09402203):现代中药创新集群与数字制药技术平台,负责人:王振中。

** 通讯作者:王振中,博士,硕士生导师,主要研究方向:中药新药的研究与开发。