结构光三维测量在轮胎压痕深度检测的应用研究

张斌,陈春朋,高书征

(软控股份有限公司,山东 青岛 266042)

结构光三维测量在轮胎压痕深度检测的应用研究

张斌,陈春朋,高书征

(软控股份有限公司,山东 青岛 266042)

针对在轮胎压痕深度检测的过程中,存在的压痕较浅、接触测量定位困难的问题,提出利用基于结构光三维测量的轮胎压痕深度检测方法。并在轮胎表面设计了相关实验,实验结果与实际数据误差在3%左右,符合深度检测要求,证明算法有效。

轮胎表面压痕;计算机视觉;三维测量

随着智能化制造的提出,计算机视觉被越来越广泛的应用到橡塑领域。轮胎的表面检测作为计算机视觉在轮胎行业的应用热点,受到越来越多的重视[1][2]。

轮胎成型鼓在反包过程中,由于成型鼓的机械设计参数或者滚轮压力的影响,会在轮胎表面形成比较深的压痕。这种压痕在橡胶硫化后仍不能有效的去除,既影响轮胎质量也影响美观。因此提出通过获取轮胎压痕深度信息,从而改进成型鼓设计方法。轮胎表面的压痕深度检测,主要包含两种方式:①利用传统的接触式测量方法对轮胎进行测量,直接测量出压痕深度。②利用光照图像通过计算机视觉算法恢复轮胎的压痕深度信息。第一种方式操作简单,但存在测量精度低,定位不准确、操作困难等缺点。考虑到工业设计的操作简单、适用性强的设计原则,论文提出首先利用结构光三维测量技术对轮胎进行三维测量,并在测量的模型上手动获取指定反包压痕的深度数据,对后续的成型鼓机械设计提供有效的数据支持。

1 系统组成及原理

如图1所示,系统主要由线激光发射器、光源、轮胎、相机、图像采集程序及上位机处理程序组成。

图1 系统组成及原理图

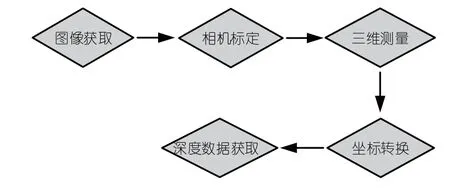

线激光发射器通过发射一条线激光投射到轮胎上,为了得到轮胎的完整的外形轮廓,需要对轮胎进行360°旋转。在实测过程中,将轮胎置于转轴上,当转轴转至θ°时,激光线投射到物体表面上时,通过相机拍摄得到激光光束投射到轮胎上的光条图像,对图像分析后可得到图像数据,此时,即为轮胎表面在转动θ°时的二维轮廓数据。在测量过程中,通过对上位机程序的设定,每1°采集一幅图像,最终可采集360幅轮胎图像,对这些轮胎图像利用结构光三维测量算法及坐标转换方法进行处理,可以得到轮胎表面的三维测量模型,算法流程如图2。

图2 算法流程图

由图2可以看出,在进行轮胎的三维测量之前,要对相机进行相机标定,以获得相机的内部及外部参数[3]。本文采用张定友相机标定算法,有效的获取了相机的内外参数,从而消除了图像畸变带来的影响,为下一步的三维测量提供了可靠的前期数据。

2 三维测量

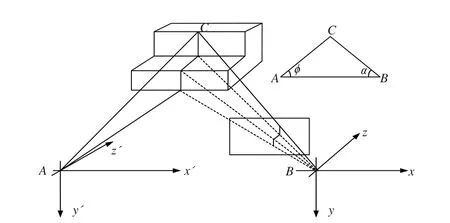

如图3 所示,A-x´y´z´为线激光传感器坐标系,B-xyz为相机光心坐标系,A为线激光传感器的空间坐标,B为相机光心的空间坐标,C为扫描点的世界坐标,为简化计算,保证两坐标系的x轴共线,z轴平行。b代表A、B的距离,φ为激光光面与x´Az´面的夹角。由此,可得出如下坐标转换关系:

图3 结构光三维测量算法示意图

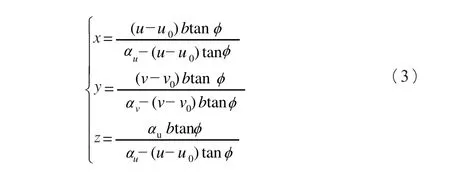

通过图像坐标到世界坐标的转换算法[1],得出线激光上各点的三维坐标:

其中,(x,y,z)为激光光条各点的空间坐标,uα、vα为相机的内部参数,通过相机标定过程获得。(u,v)为C点在像素坐标系中的坐标,(u0、v0)为像素坐标系坐标零点[4~5]。

3 坐标转换

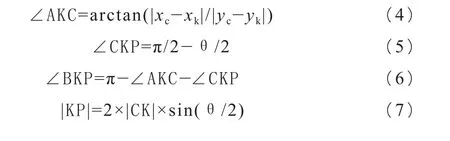

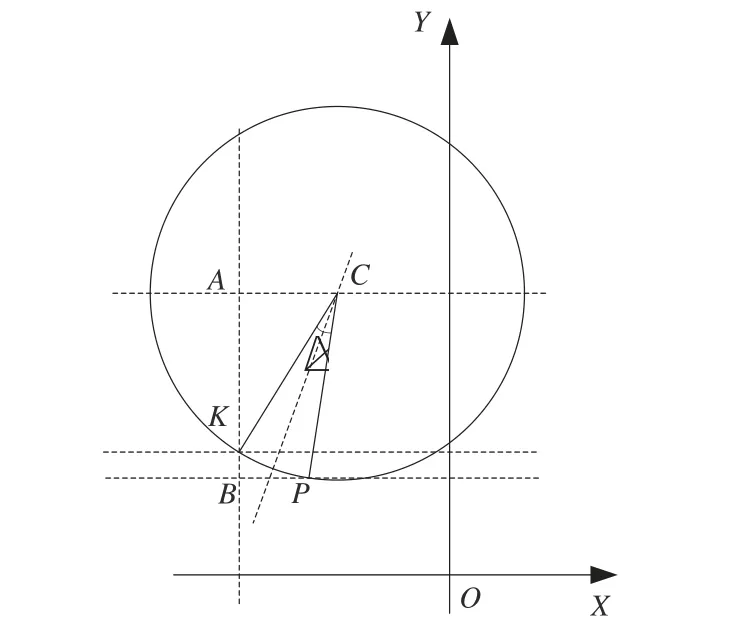

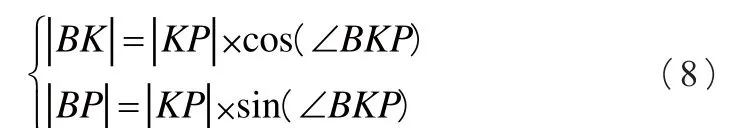

由式(3)得出的空间坐标是每个激光光条的坐标,还需参照轮胎的旋转角度,将其还原到世界坐标下,以实现轮胎的三维测量。如图4所示,C为轮胎转动的圆心,P为某轮胎上一点,K为P点转动θ角度后获得的激光光条上空间坐标。已知k点坐标,求P点坐标[3]。由图4的三角关系可得式(4~7):

图4 坐标转换示意图

而 p 点相对 k点的空间坐标变化,见式(8):

从而获得 点的空间坐标,如式9:

p

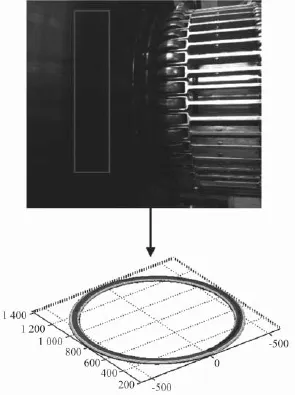

如图5(a)及5(b),获得轮胎的三维测量模型后,通过鼠标点选便可获得任意一点的三维空间坐标,最后,求出所选的轮胎压痕深度,即所选点的Z方向高度差。依据上述算法,设计实验,实验选用轮胎直径1 200 mm,相机为omronFH-SC02相机,试验结果如图6。

图5 坐标转换结果示意图

4 误差分析

图6 试验效果图

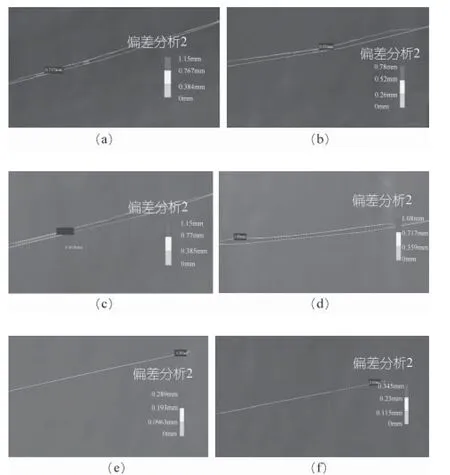

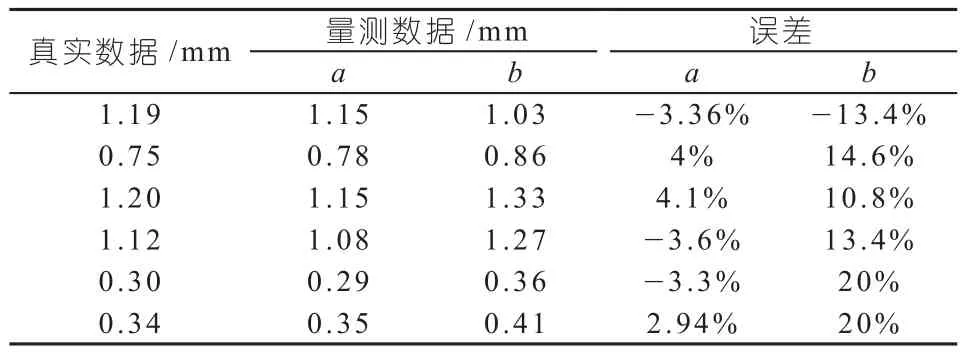

由此,通过结构光三维测量的方法,就获得了整个轮胎压痕表面的深度数据。为证明算法的有效性,在获得三维压痕表面上随机选择6个采样点,并与传统接触式测量的方法进行了对比,分析其测量误差。对轮胎表面采集6个试验点测试如图7。

图7 对轮胎表面采集6个试验点测试

由图7及表1中可以看出,基于结构光三维测量实现了成型鼓轮胎反包压痕的深度检测,且实验数据与真实数据误差在3%左右,远高于传统接触式测量的量测精度,证明本算法有效。

表1 误差分析表

5 结论

论文基于线结构光的三维测量技术,解决了传统接触测量精度低,操作不方便的缺点。试验表明,基于本方法可以有效的测得轮胎压痕深度信息,为指导成型鼓的结构数据提供可靠的数据支持。由于相机标定误差、振动等因素影响,数据仍存在一定的测量误差,在今后的研究中,需融入误差校正算法,以进一步提高量测精度[6]。

[1] 谢珺,黄炜.机器视觉在轮胎检测领域的应用研究[J].轮胎工业,2013,(3):116~119.

[2] 滕国兴.激光传感器在轮胎工业中的应用[J].橡塑技术与装备,2005,(5):78~80.

[3] 马颂德,张正友.计算机视觉.计算理论与算法基础[M],北京:科学出版社,1998,52~59.

[4] 罗志升,王黎.光截法旋转式物体三维重构[J].微计算机信息,2010,26(4-1):129~130.

[5] 王芳荣,赵丁选.应用计算机视觉技术进行物体三维重构[J].吉林大学学报,2008,38(6):1424~1428.

[6] 袁天鑫.最优估计原理[M].北京:国防工业出版社,1980.

Application and research of structured light 3D measurement in detecting tire indentation

Application and research of structured light 3D measurement in detecting tire indentation

Zhang Bin,Chen Chunpeng,Gao Shuzheng

(MESNAC Co.,Ltd. ,Qingdao 266042,Shandong,China)

To solve the problem that the tire indentation depth is shallow and the traditional contact measurement is difficult to detect, a method of measuring the depth of tire indentation based on 3D measurement is proposed. We designed the relate experiment on the surface of tire. The experimental results were compared with the actual data error of about 3%, which was in accordance with the depth detection. The experimental results proved the algorithm is effective.

tire surface indentation; computer vision;3D measurement

TQ330.493

1009-797X(2016)07-0005-04

B

10.13520/j.cnki.rpte.2016.07.002

(R-01)

张斌(1978-),男,中级工程师,2003年毕业于哈尔滨工业大学,主要从事于轮胎制造机械装备的研发工作,拥有丰富的电气设计、软件控制、识别技术相关理论知识经验。

2015-10-10