小轮径车胎用模具的设计与制造

潘景洪

(广州钻石车胎有限公司,广东 广州 510940)

小轮径车胎用模具的设计与制造

Mold design and manufacturing for small wheel diameter tyres

潘景洪

(广州钻石车胎有限公司,广东 广州 510940)

介绍本企业小轮径车胎开发过程中, 产品和工具制品的模具设计和制造的情况,存在问题,解决方法,总结经验, 祝愿小轮径车胎生产技术不断发展和完善。

小轮径车胎;外胎;内胎;胶囊; 气囊; 模具;制造

近年来力车胎产品市场竞争异常激烈,力车胎生产企业为求生存和发展,加大了新产品开发投入:一方面更新品种、优化结构;另一方面促进新产品系列而带来的生产领域 ,消费结构的变化。新技术的发展,计算机辅助设计软件的应用,使新产品设计层出不穷,通过采用新工艺技术,迅速转化为生产力,为企业创造效益。同时,经济的发展 ,社会进步,物质文化的需要,扩大了车胎产品领域 ,出现了隧道车胎、小卡丁车胎、草地园艺车胎等,称为小轮径车胎。本文仅介绍小轮径车胎的开发中模具的设计与制造。

1 可行性分析

小轮径车胎多数直径小、断面大,生产工艺尚未定型,难度大,刚开发时国内没有厂家生产,工艺技术处于探索阶段,没有成熟的工装设备。利用原来大型的力车胎生产厂家的生产工艺基础和车胎产品开发经验,还需要有新产品开发、设备工装器具、模具设计和制造人员,具备机械、车胎模具加工技术和能力,为小轮径车胎开发提供了条件。

车胎新产品开发包括产品结构、配方、生产工艺、模具、设备工装器具设计制造,其中模具设计包括外胎、内胎、胶囊(隔膜)模具设计,模具设计制造对产品外观,硫化生产工艺性起着重要作用,在模具设计制造中,工程技术人员、加工操作人员,充分应用CAD/ CAM软件和加工技术,电火花加工技术,确保按要求完成小轮径车胎设计、加工任务。

2 小轮径车胎开发

刚开始进行了4.10/3.50-4小轮径车胎开发研究工作,当时开发工作并不顺利,是由于小轮径车胎与普通力车胎的差异造成的,小轮径车胎直径小、断面大,工艺技术和工装设备属于探索阶段,初开发时 ,外胎采用传统气囊(风胎)型硫化,受到工艺技术、工装设备限制,难成型,接头位置容易开裂,生产合格率很低。

随着小轮径车胎市场需求,解决小轮径车胎工艺问题,提高合格率,正式投入生产越来越迫切,小轮径车胎被列入新产品开发计划,成立了专业小组,对小轮径车胎生产各工序存在问题进行分析、可行性研究,工艺上大胆创新 ,将外胎气囊(风胎)硫化改为胶囊(隔膜)型硫化,在工装设备尚不具备胶囊(隔膜)硫化工艺情况下,大胆创新,充分利用现有设备进行技术改造,需要补充的工装设备,自行设计、制造。

3 胶囊(隔膜)硫化工艺与气囊(风胎)硫化工艺的比较

力车胎模具(如自行车胎外胎、电动车胎模具)多为分上下模具,放入胎坯合模后, 胶囊或气囊充入压缩空气内压或蒸汽,硫化成型。 硫化型式分胶囊和气囊, 气囊硫化多数选液压硫化机。 胶囊硫化,选配胶囊中心机构专用硫化机, 方便实现双向导热,内压使用过热水、中压蒸汽、加热氮气,是当今车胎硫化工艺发展的趋势。

(1)小轮径车胎如采用气囊形式硫化,在硫化前须模具外先定型,将大断面小直径的气囊装入胎坯内,过程相当费时间和体力,工人劳动强度大,由于小轮径车胎轮廓断面大,外径与内径比例大,套接后 ,气囊形状偏差大(理想型状是圆环型)套接位置贴合强度不够 ,气囊硫化过程冲内压后,容量开裂,气囊硫化成型难,硫化后车胎紧贴模具,起胎难,容易损伤外胎和气囊(风胎),造成产品合格率低, 气囊消耗大,生产成本高。

(2)采用胶囊形式硫化, 胶囊装在硫化机中心机构和模具上,硫化前, 胎坯套住胶囊外边,通过调整中心机构胶囊的气压大小,实现模具内定型,操用过程简单,操作工无须消耗大体力,降低了劳动强度,提高生产率,硫化模内定型,硫化内压均匀 , 胶囊厚度比气囊薄约50%, 胶囊伸张性好,硫化时压力传递到车胎制品及模具,损耗低,使车胎制品花纹清晰,提高车胎产品结构致密性和耐磨性,胶囊硫化工艺好,使产品各方面的性能和合格率高,方便实现硫化双向导热, 胶囊安装在中心机构上,通过硫化机组电脑自动控制台设置,控制胶囊中心机构内,介质蒸汽进入冲内压和抽真空排放时间,实现硫化过程双向导热,缩短硫化时间,大幅度提高了生产效率。

4 内外胎模具设计和制造

4.10 /3.50-4小轮径车胎刚开发,模具制造工艺是传统的铣刻工艺,外胎模具制造工艺复杂,由于模具直径小 ,不能套住铣刻机床的铣头,外胎模具花呤要用线切割割开,才能够铣刻加工,铣刻完工后 ,花呤加外圈组装,制造工序多、加工技术难度大,效率低 ,难以适应产品开发市场要求,且产品外观质量受到模具制造工艺限制,后来对模具制造工艺进行技术改造,采用电火花成型加工模具,制造小轮径车胎模具不用割开花呤,制造工序减少,制造质量和效率有较大提高。同时 ,根据硫化设备改进了小轮径车胎模具结构。

(1)采用小直径的硫化机生产小轮径车胎,减少模具外径,便于硫化工操作,降低装拆模具劳动强度,节约了模具材料。

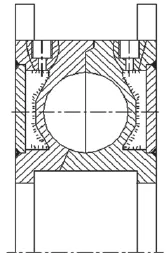

(2)模具采用层片结构(见图1),改善了模具的排气效果,延长模具洗模周期,降低维修费用。在现有硫化机蒸汽室位置对小直径模具位置不对应,传热效果不理想,内胎模具采用模内运蒸汽结构(见图2) ,外胎硫化机另外配小直径热板,保证了硫化温度,提高了热效应。

图1 多用途车胎层片结构外胎模具图

图2 用途车胎模内运蒸汽结构内胎模具

5 胶囊轮廓、模具设计和制造

小轮径车胎硫化胶囊制品的设计、制造是要急需解决的,需考虑到下列几个方面:

(1)胶囊与胎坯配合:外胎硫化时 ,保证放入胎坯和取胎情况下,及胶囊(隔膜)制品硫化时工艺性,胶囊外径尺寸尽量取大 ,胶囊选合适的厚度可保证硫化时的拉伸强度,胶囊使用寿命,根据小轮径车胎产品轮廓配合尺寸其径向拉伸比以4.10/3.50-4小轮径车胎为例约2倍。

(2) 胶囊与夹持配合:由于径向尺寸小 ,下夹持中心要通过内压、真空管及方便胶囊制品硫化时脱模 ,所以胶囊与夹持的配合部分尺寸要紧凑,便于安装内压、真空管,控制硫化动作。

(3)胶囊模具制造及胶囊生产工艺性:在不具备胶囊制造情况下,将100 t外胎水压硫化机改造为平板硫化机 ,胶囊模具设计根据胶囊轮廓尺寸大小,采用了如下二种结构:

a.采用开边、卧式两端侧模板、模芯分体套接结构(见图3),保证了胶囊模具制造的工艺性,硫化工艺采用模芯包胶压模式硫化,采用气动调压控制,气缸拉开模芯脱模。

图3 胶囊图及胶囊模具图

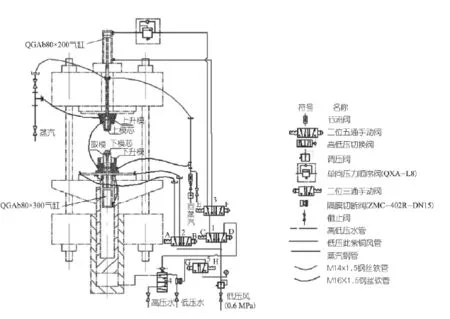

b.工作高度较小的,3.50以下规格胶囊采用立式结构(见图4),通过气动元件控制胶囊硫化开合模,胶料压入模具型腔,顶出型腔,使胶囊在机台开模时脱模,提高生产自动化,降低生产工人劳动强度(见图5)。

图5胶囊硫化机工艺操作过程见表1。

c.在胶囊制造过程中,经过对存在问题分析,及时整改完善,解决了胶囊制造的问题。

6 结束语

图4 立式结构胶囊(隔膜)硫化装置图

图5 100 t硫化机胶囊硫化、气控、热工管路图

通过本公司技术团队工程技术人员共同努力,成型、硫化工序的装备也改造成功,在小轮径车胎开发过程中,应用车胎模具电火花成型加工技术,发挥机加工人员的技术,生产工艺技术的协调下,小轮径小轮径车胎经开发成功。它的成功,关键是对工艺性、可行性进行了认真细致的研究,工艺大胆创新,对开发过程存在问题及时分析、解决,也对产品设计能力、工装设计能力、工装制造能力有一定要求, 生产工艺性的合理性,车胎和胶囊设计、 车胎和胶囊模具设计与制造的工艺性是关键。目前,已开发了小轮径车胎品种,规格有40多个,模具140多套,小轮径车胎生产已完善,填补国内的空白,扩大了本企业产品领域,并形成生产能力,创造社会效益和经济效益。

表1 胶囊硫化机工艺操作过程

[1] 虞福荣,李书春. 橡胶模具实用手册. 1996, (12).

[2] 王树勋,林法禹,魏华光.实用模具设计与制造. 1991, (04).

[3] 化学工业出版社.机械设计手册. 1980.

[4] 梁守智,张丹秋.橡胶工业手册—第四分册. 1998.

(R-01)

TQ336.1 TG70

1009-797X(2016)07-0027-04

B

10.13520/j.cnki.rpte.2016.07.007

潘景洪,男,工程师,1979年参加工作,现在广州钻石车胎有限公司,从事机械、车胎和橡胶制品模具设计及制造工作。

2016-01-12