永磁调速技术在杏北油田应用效果分析

张涛(大庆油田工程有限公司)

永磁调速技术在杏北油田应用效果分析

张涛(大庆油田工程有限公司)

摘要:随着油田开发的不断深入,部分污水泵、掺水泵能力与需求匹配不合理,能耗增加。通过永磁调速技术改造,根据适时的负载输入转矩的要求,调节永磁调速驱动器输入端的转矩大小,从而最终改变电动机输出功率大小,实现对输出流量或压力的连续控制,解决泵匹配不合理的问题。杏北油田已在污水站及转油站应用了该项节能技术,节电率最高达71.1%。永磁调速范围比较大,能够起到较好的节能效果。

关键词:污水站;永磁调速;单耗;压力;节电率

杏北油田共建转油站50座,普通污水处理站12座,转油站污水加热后供单井掺水及热洗,污水站滤后水均外输至所辖的深度污水站或注水站进行处理回注。但实际生产中由于转油站掺水量随季节及现场需求变化较大,造成掺水量波动较大,系统压力不平稳,间接导致泵匹配不合理。部分污水站的负荷较低,外输泵匹配单一,使这些站机泵单耗较高。目前普遍采用变频技术降低能耗,但该装置占地空间大,噪声较大,影响日常管理及工人身心健康;因此,杏北油田自2010年起引进永磁调速技术来解决上述问题。

1 永磁调速技术原理

目前,应用的永磁调速技术主要有2种调速方式,这2种永磁调速驱动器都由3个部分组成:与电动机连接的导磁体;与离心泵轴连接的永磁体;1个控制调节器,控制器包括手动控制和信号控制2种方式。

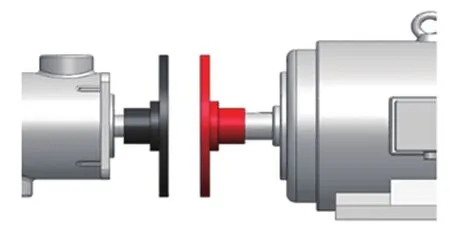

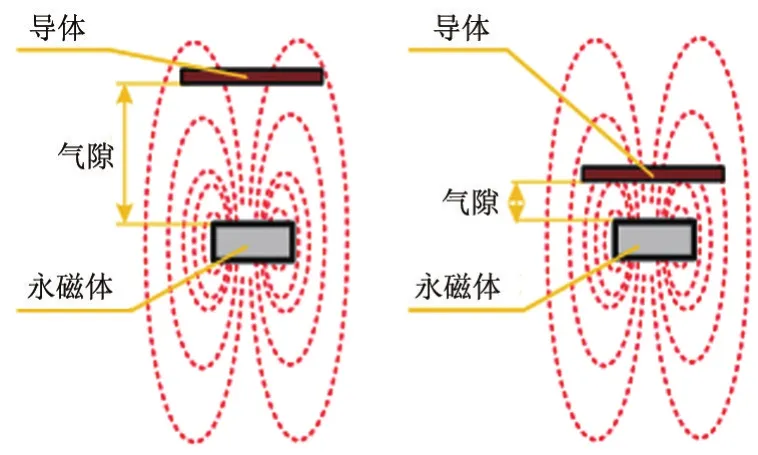

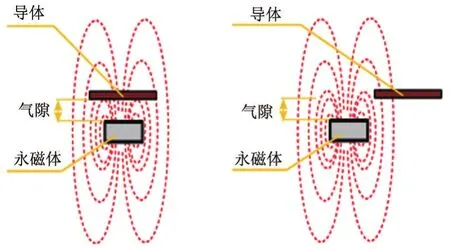

第一种永磁调速器工作原理是电动机1端永磁体和负载端感应磁场相互作用产生转矩,通过调节永磁调速驱动器气隙来控制传递的转矩,从而实现负载速度调节,达到调速节能的目的。该技术实现了在驱动(电动机)和被驱动(负载)侧没有机械链接,见图1、图2、图3。

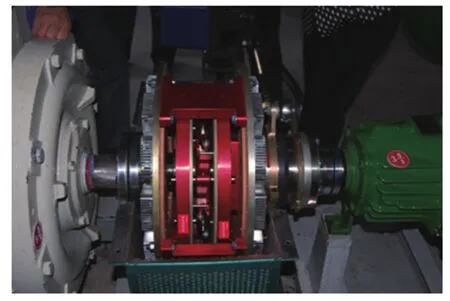

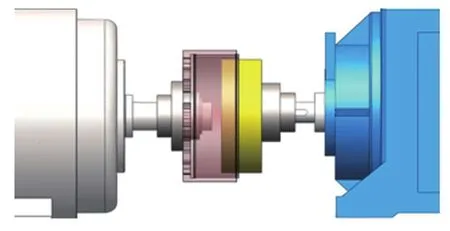

第二种永磁调速器采用筒形导体转子、筒形永磁转子,筒形永磁转子在筒形导体转子内,其间由空气隙分开,并随各自安装的旋转轴独立转动。调节器调节筒形永磁转子与筒形导体转子在轴线方向的相对位置,以改变筒形导体转子与筒形永磁转子之间的啮合面积,实现改变筒形导体转子与筒形永磁转子间传递转矩的大小。输出转矩的大小与啮合面积相关,啮合面积越大,转矩越大,反之亦然,见图4、图5、图6。

图1 气隙调速机构原理

图2 气隙调速原理

永磁调速技术不受功率质量的影响,在功率质量很差或者在低压期间都可以工作。只要具备有效的能量使电动机转动,永磁调速技术就可以工作;同时,永磁调速技术也不会影响设备的功率质量,不产生谐波,不产生瞬时高压或者其他与功率质量有关的问题。

表1 聚杏九污水站2#外输泵改造前生产情况统计

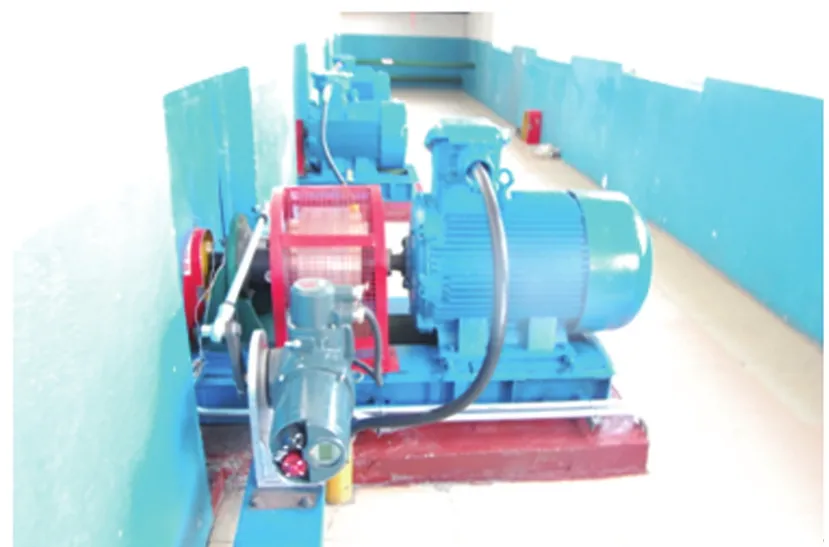

图3 气隙调节设备现场安装

图4 啮合面积调速机构原理

图5 啮合面积调节原理

图6 啮合面积调节设备现场安装

2 现场应用

杏北油田在2010年引进该项技术,并先后在聚杏九污、杏六三元污和杏十联3座站的3台高能耗污水泵及101转油站1台掺水泵上安装了永磁驱动装置,收到了较好的节能效果。

2.1聚杏九污水站

该站处理杏四区西部聚驱采出水和部分杏九联水驱水,水量共计8000 m3/d左右,滤后水除外输至新杏九注水站回注外,部分滤后水靠重力输送至聚杏九转油站加热回掺井口。由于输送至聚杏九转油站的滤后水靠重力输送,为保证净化水罐液位满足需求,同时防止水罐溢流,需要根据液位情况不断调节外输泵出口阀门,大大增加了岗位工人的劳动强度。外输泵每天外输水量6000 m3,启运2#外输水泵,详细生产情况见表1。

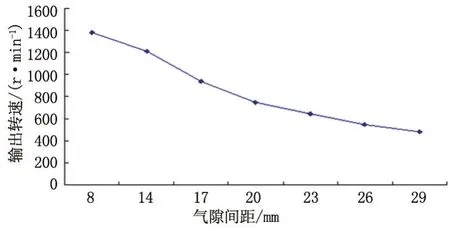

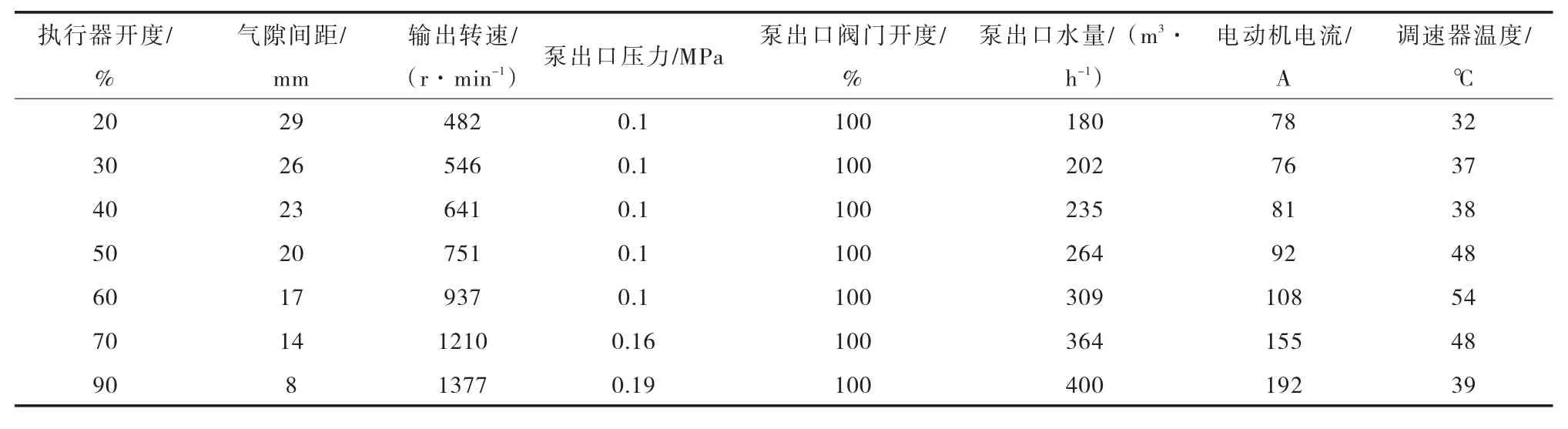

现场安装第一种永磁调速器,气隙间距为4~35 mm,其大小与执行器开度呈线性关系,随着执行器开度的增加而减小。该站安装的永磁调速装置执行器开度与外输水罐液位采用闭环控制,执行器可根据水罐液位高低自动调节。改造泵调试过程中,执行器开度由20%逐步上升到90%,输出转速由482 r/min上升到1377 r/min,水量由180 m3/h上升到400 m3/h,达到满负荷,电流由78 A上升到192 A,泵压由0.6 MPa下降至0.19 MPa。详细数据见表2。

调试中发现,永磁调速装置的气隙间距与输出转速基本呈线性关系,输出转速随着气隙间距的增大而减小。其对应关系见图7。

图7 永磁调速装置气隙间距与输出转速的关系

聚杏九2#外输泵改造后,平均单耗为0.104 kWh/m3,与改造前相比下降了0.256 kWh/m3,节电率达71.1%。详细数据见表3。

2.2 101转油站

掺水泵将处理后的采出水外输至各计量间供单井掺水及热洗,压力要求达到2.0 MPa。目前该站掺水量为130 m3/h,运行1#和3#掺水泵。针对2台掺水泵的总能耗进行对比,改造前日平均掺水量为3001 m3,3#泵电流125 A,压力2.2 MPa,日总耗电量3 549.6 kWh,平均单耗为1.18 kWh/m3。

表2 聚杏九2号外输泵永磁调速器试运行记录

表3 聚杏九2号外输泵改造后能耗情况统计

101转油站改造泵为3#掺水热洗泵,现场安装第二种永磁调速器,安装的永磁调速装置执行器开度根据掺水压力需求自动调节,目前压力控制在2.1 MPa。改造泵运转详细数据见表4。

表4 101转油站3#掺水泵改造后能耗情况统计

改造后,3#掺水泵平均单耗为1 kWh/m3,与改造前相比下降了0.18 kWh/m3,节电率达15.2%。瞬时水量维持在120 m3,执行器开度为26%,掺水压力达1.9 MPa,没有出现较大波动,满足正常生产需求,系统运行平稳。

3 节能效果

该项目实施后,改造泵运行平稳,聚杏九污水站2号外输水泵压力由改造前的0.6 MPa下降至0.19 MPa,泵压降低明显;输水单耗由0.36 kWh/m3下降至0.104 kWh/m3,执行器开度达90%,节电率71.1%。101转油站掺水系统节电率为15%,与聚杏九污水站不同,该站以控制液位来调节转速,而101转油站以控制压力来调节转速。为使整个掺水系统达到平稳,压力必须稳定在2.0 MPa,导致泵压远远高于聚杏九;改造后电流下降25 A,执行器的开度仅在26%,节电率低于聚杏九污水站。

4 技术分析

4.1技术优势

1)永磁调速驱动方式与传统驱动技术有很大的区别,电动机和负载由原来的硬(机械)链接转变为软(磁)链接,解决了旋转负载系统的对中、软启动、减震、调速等问题,并且大幅度提高了驱动的传动效率。

2)对于冲击型负载可通过滑差实现缓冲与自动保护功能,且电动机完全在空载下启动,大幅降低启动电流,故障减少。

3)容忍对心误差,一般可允许的偏离为0.05 mm甚至更小,需要激光对心。永磁耦合技术允许0.75 mm的偏离而且没有振动,可以直接进行对心安装[1]。

4)无谐波污染,不伤害电动机,不影响电网功率因数,避免了对电器设备的损耗,提高了设备的运行效率和寿命,生产中没有出现故障停机现象,生产运行平稳。

5)占地空间小,噪声小,解决了传统变频技术带来的噪声影响。

4.2技术劣势

1)该项技术与变频技术相比,投资较高,为变频技术的2~3倍。

2)改造泵需有连轴器且电动机末端要有安装空间,需向后移动电动机60 cm,造成大部分转油站机泵移动后安全距离不足,且需要重新做基础,选择范围较窄。

5 结论

1)从永磁调速技术现场应用效果看,该项技术调速范围比较大,可应用到污水泵或外输油泵上,此类泵泵压较低,流量控制平稳,可对液位平稳控制,节能效果显著,减少了工作量。

2)转油站掺水泵出口压力要求较高,实际生产中执行器开度较小,节电效果远低于污水泵;但掺水量随季节和实际生产需求变化,瞬时掺水量可出现较大波动,严重影响掺水压力及系统平衡。安装该装置后可使系统压力维持在1个平稳点,满足各单井的水量和压力要求。

3)永磁调速技术有一定的技术限制。杏北油田应用的永磁调速技术采用自然风冷降温措施,由于散热及转矩等因素影响,还无法应用到像注水泵这样大功率、高负荷的机泵设备上;并且,由于该装置需要移动电动机,造成部分转油站高能耗机泵无法安装。

参考文献:

[1]朱英.永磁调速技术在污水系统中的应用[J].城市建设理论研究,2012(3):29.

(编辑李珊梅)

收稿日期2015-10-20

作者简介:张涛,工程师,2005年毕业于大庆石油学院(石油工程专业),从事给排水设计工作,E-mail:93765800@qq.com,地址:黑龙江省大庆市让胡路区油田设计院给排水室,163000。

DOI:10.3969/j.issn.2095-1493.2016.02.006