压块法提纯中碳鳞片石墨研究

何志伟, 季海滨, 赵增典

(山东理工大学 化学工程学院, 山东 淄博255049)

压块法提纯中碳鳞片石墨研究

何志伟, 季海滨, 赵增典

(山东理工大学 化学工程学院, 山东 淄博255049)

摘要:以传统碱酸法提纯石墨为基础,提出了一种高压制备石墨预制块的石墨提纯方法.探究了其纯化原理,同时也研究了碱用量和浸出时间等对石墨提纯效果的影响. 石墨预制块的制备增大了碱与杂质的接触面,提高了浸出效率.研究发现,当石墨预制块制备压力为30MPa,NaOH/C为30%,焙烧温度为550℃,焙烧时间为3h,盐酸浓度(质量分数)为15%,盐酸与石墨质量比为5,酸浸时间为120min时,可将固定碳含量为90%的中碳鳞片石墨提纯至99.72%的高碳石墨.

关键词:碱酸法; 提纯; 石墨预制块

石墨是一种具有导热、导电、自润滑等优异性能且化学性质稳定的非金属物质,是我国战略性非金属矿产资源[1],在新型材料、储能、生物医药、电子元器件、机械润滑等领域有着广泛的应用[2]. 随着全世界范围内对石墨研究的不断升温,石墨原料的纯度成为其在应用中能发挥优良性能的重要保证[3-4],因此石墨提纯成为石墨研究中不可或缺的一个环节. 目前石墨的提纯方法主要有以浮选法[5]为代表的物理法和以氢氟酸法[6-7]、碱酸法[8-9]、氯化焙烧法[10-11]、高温法[12](热工法)为代表的化学法. 从目前石墨提纯的发展状况来看,碱酸法只能将石墨提纯至99%,很难达到99.5%或者更高,使用氢氟酸可以将纯度提升至99.9%,但无论碱酸用量、焙烧温度还是环境污染程度均非常巨大[13-14]. 在不使用氢氟酸的前提下,先制备石墨预制块,然后用碱酸法提纯石墨的方法,能够使碱与杂质充分接触,从而提高杂质的浸出效率、减少化学物质的使用和时间的浪费,而提纯效果更是超过了单纯的碱酸法,更加接近高纯石墨. 同时,改进后的方法降低了能耗、减小了提纯过程对设备的腐蚀.

1实验部分

1.1原料、试剂和仪器

原料:以青岛产天然鳞片石墨为原料,固定碳质量分数约为90%.

试剂:氢氧化钠(NaOH),分析纯;盐酸(质量分数),36%,分析纯.

仪器:场发射扫描电子显微镜(SEM,Sirion 200, 荷兰FEI);箱式电阻炉(SX2-8-13山东龙口);真空干燥箱(DZF-6021, 上海一恒);电动搅拌机.

1.2中碳鳞片石墨的提纯

1.2.1提纯过程

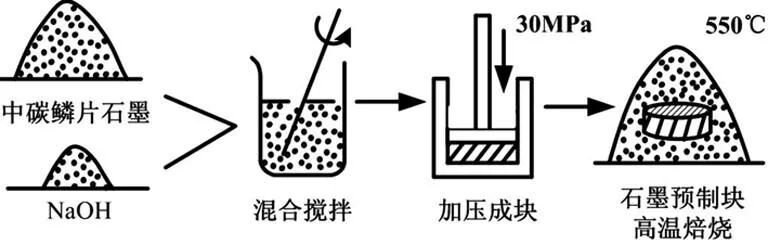

按照图1中所示石墨预制块的制备流程图,首先将中碳鳞片石墨与颗粒状氢氧化钠在聚四氟乙烯烧杯中进行混合,将混合物充分搅拌至潮湿状态. 然后利用台式压力器将混合后的物料在模具中进行压制,维持压力3min. 随后取出制备好的石墨预制块放于刚玉坩埚中,并在预制块四周用中碳鳞片石墨进行包埋. 然后将刚玉坩埚置于箱式电阻炉中焙烧,焙烧结束之后取出并粉碎石墨预制块,以石墨与蒸馏水质量比1∶10的比例搅拌洗涤至滤液pH值为7. 洗涤后材料加入盐酸,室温下进行酸浸,过滤后材料加入蒸馏水洗涤至滤液为pH值为7. 所有洗涤过程和酸浸过程均用电动搅拌机进行搅拌. 最终将材料放入真空干燥箱干燥至恒重.

图1 石墨预制块的制备

1.2.2提纯原理

在中碳鳞片石墨中,主要的杂质为SiO2、Al2O3、Fe2O3、CaO、MgO,在除去过程中发生的反应如下面方程式所示.

石墨预制块焙烧阶段:

SiO2+ 2NaOH = Na2SiO3+ H2O↑

Al2O3+ 2NaOH = 2NaAlO2+ H2O↑

Fe3++ 3OH-= Fe (OH)3↓

Ca2++ 2OH-= Ca (OH)2↓

Mg2++ 2OH-= Mg (OH)2↓

盐酸洗涤阶段:

Fe (OH)3+ 3HCl = FeCl3+ 3H2O

Ca (OH)2+ 2HCl = CaCl2+ 2H2O

Mg (OH)2+ 2HCl = MgCl2+ 2H2O

Na2O·mSiO2+ HCl → H2SiO3+ NaCl

石墨预制块的制备可以使氢氧化钠与石墨中的杂质紧密压实在一起,在高温条件下,熔融状态的氢氧化钠更容易与杂质反应,极大提高了杂质浸出效率和碱的利用率,因此,此方法降低了能耗和对化学物质的使用. 同时,在焙烧过程中对预制块包埋处理以减少石墨氧化的方法,不仅保证了石墨的纯度,而且在一定程度上降低了反应容器的腐蚀.

1.2.3纯度检测方法

纯化之后的鳞片石墨纯度按照石墨化学分析方法GB/T 3521-2008进行测定. ω1为灰分质量分数,其数值表示为%. 灰分计算公式为

ω1=(m1/m)×100%

式中m为焙烧前被测石墨质量,m1为焙烧后石墨剩余质量,单位为g.

2结果与分析

2.1石墨预制块焙烧工艺

2.1.1氢氧化钠用量对提纯效果的影响

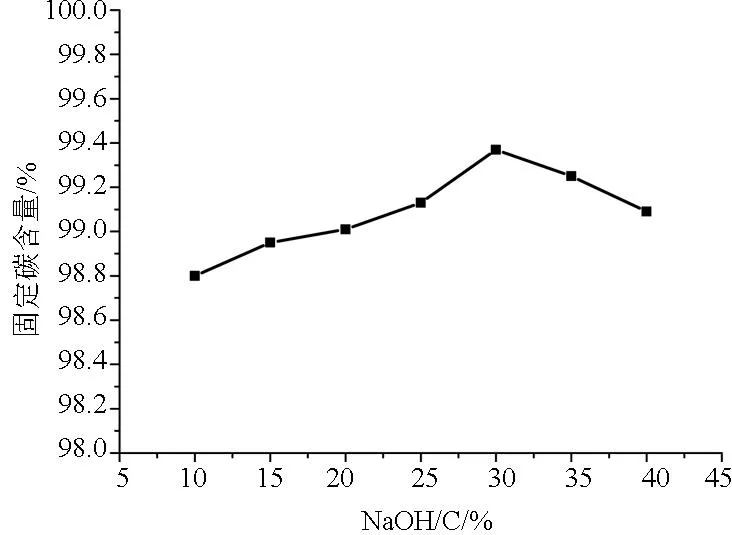

当石墨预制块制备压力为30MPa,焙烧温度为600℃,焙烧时间为3h,石墨与质量浓度为15%的盐酸质量比1∶5,酸浸时间为120min时,氢氧化钠与石墨质量比(NaOH/C)对提纯效果的影响如图2所示.

图2 氢氧化钠与石墨质量比(NaOH/C)对提纯效果的影响

从图2中可以看出,随着氢氧化钠的加入,石墨的纯度有很大的提升,在氢氧化钠质量分数小于30%的阶段石墨纯度呈不断上升趋势,纯度可达99.37%. 然而,当氢氧化钠质量分数增加到40%时,石墨纯度从99.37%变化为99.35%,没有明显的纯度变化. 这是因为,石墨预制块的制备增大了焙烧过程中处于熔融状态的氢氧化钠与杂质之间的接触面积,使得杂质的浸出速率增高,但随着氢氧化钠质量的增加,石墨纯度变化很小. 虽然根据反应动力学可以判断过量的氢氧化钠能够加快反应速率和反应程度,但从效果上分析30%为NaOH/C的最佳比例.

2.1.2焙烧温度对提纯效果的影响

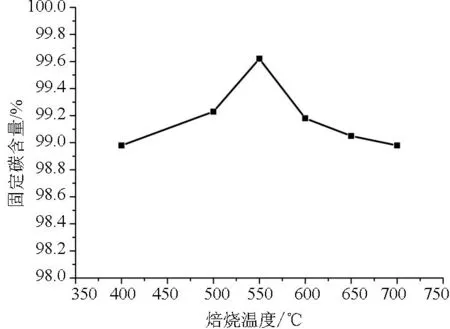

确定石墨预制块制备压力为30MPa,NaOH/C为30%,焙烧时间为3h,石墨与质量浓度15%的盐酸质量比为1∶5,酸浸时间为120min时,焙烧温度对提纯效果的影响如图3所示.

图3 焙烧温度对提纯效果的影响

由图3可以看出,随着温度的升高,石墨纯度逐渐提高,当焙烧温度为550℃时达到最高值,为99.72%. 然而,当温度超过550℃时,随着温度的继续升高,石墨纯度逐渐呈降低趋势,这是因为当温度超过一定限度时,尽管有包埋的石墨作为保护,但处于石墨预制块外表的部分石墨仍旧开始发生氧化反应,石墨的灰分增加导致石墨纯度降低. 除此之外,尽管过高的温度能提高反应的限度和速率,但浪费能源的同时又降低了石墨纯度. 因此,选取550℃为最佳焙烧温度.

2.1.3焙烧时间对提纯效果的影响

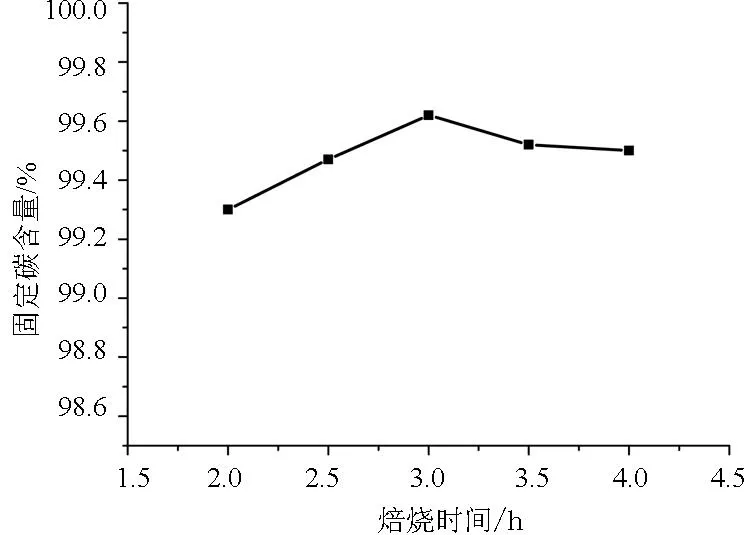

确定石墨预制块制备压力为30MPa,NaOH/C为30%,焙烧温度为550℃,石墨与质量浓度15%的盐酸质量比为1∶5,酸浸时间为120min时,焙烧时间对提纯效果的影响如图4所示.

图4 焙烧时间对提纯效果的影响

图4所示的焙烧时间对提纯效果的影响符合倒“U”型规律,即随着焙烧时间的延长,石墨纯度不断增加,当超过一定时间限度之后,石墨纯度开始降低. 这是因为过长的焙烧时间使得石墨的氧化变得越来越严重,导致石墨灰分的增加,从而降低了石墨的纯度. 这不但增加了能耗,也降低了提纯效率,因此最佳的焙烧时间为3h.

2.2石墨提纯酸洗工艺

2.2.1盐酸浓度对提纯效果的影响

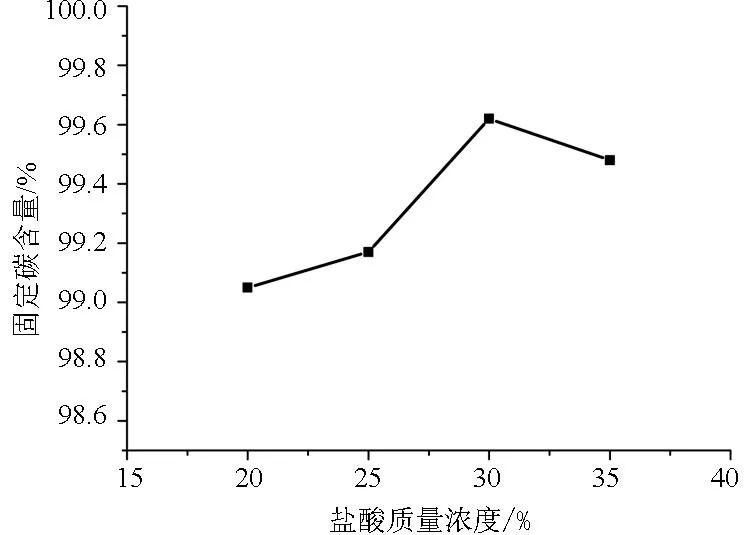

在石墨预制块制备压力为30MPa,NaOH/C为30%,焙烧温度550℃,石墨与盐酸质量比1∶5,酸浸时间120min的情况下,盐酸质量浓度对提纯效果的影响如图5所示.

图5 盐酸质量浓度对提纯效果的影响

从图5所示实验结果中可以看到,随着酸浸时间的延长,石墨纯度不断提高. 当盐酸质量浓度为30%时,石墨纯度达到99.72%,但随着盐酸质量浓度的继续增加石墨的纯度有所降低. 这是因为当盐酸浓度过高时,在碱浸过程中形成的Na2SiO3容易与过量的盐酸形成硅酸凝胶,在洗涤过程中不易除去,使石墨灰分增加而降低其纯度.

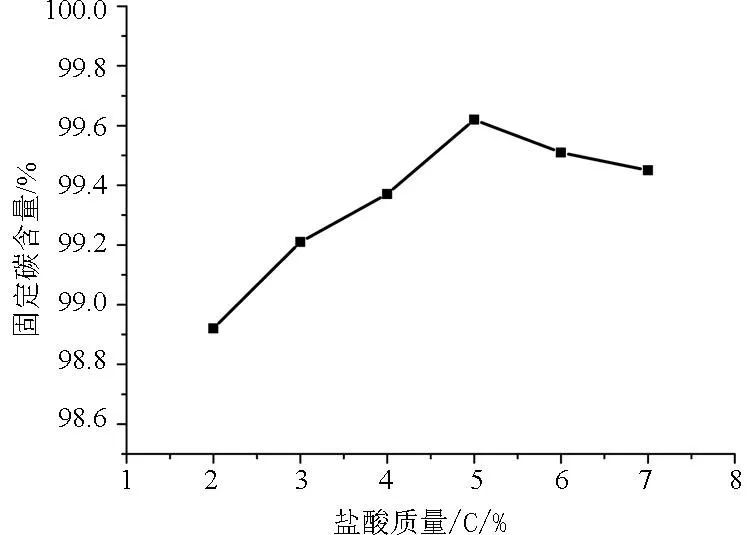

2.2.2盐酸用量对提纯效果的影响

在相同的碱浸条件下,当使用盐酸质量浓度为15%,酸浸时间为120min时,盐酸用量对提纯效果的影响如图6所示.

图6 盐酸用量对提纯效果的影响

图中石墨纯度随着盐酸用量的增加而增加,说明石墨中杂质得到有效去除,但当石墨与盐酸质量比超过1∶5时,过量的酸促进了硅酸的生成,而硅酸在洗涤过程中难以除去导致石墨纯度降低. 同时过多的酸用量也会引起资源的浪费、加重环境的污染,因此石墨与盐酸质量比1∶5为最佳酸浸工艺.

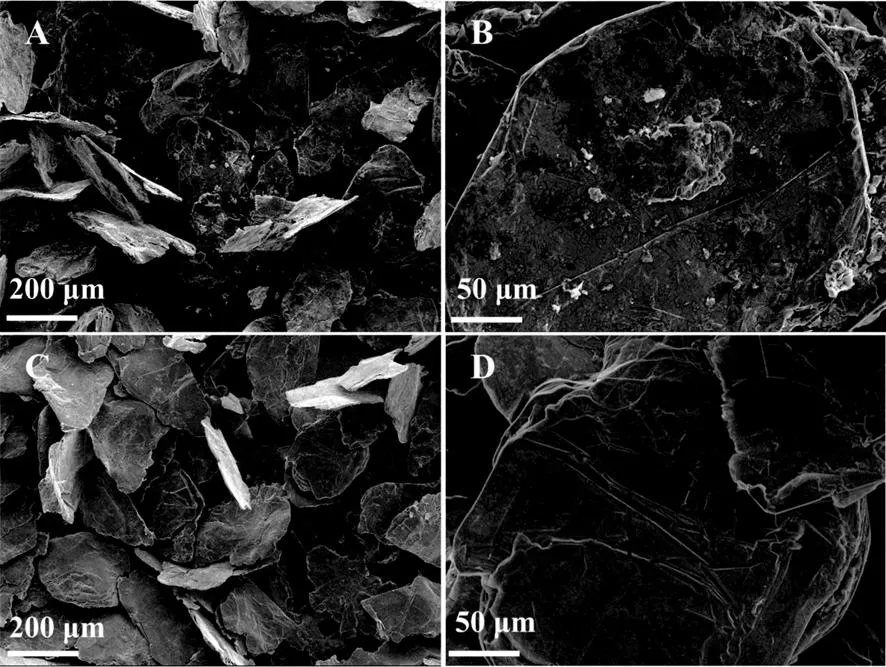

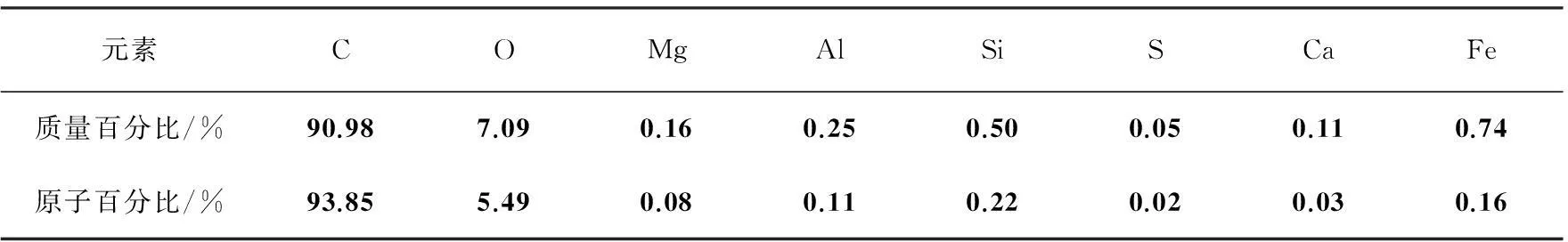

2.3石墨提纯前后的EDS和SEM表征

图7中A、B为天然鳞片石墨提纯前的SEM图,从图中可看出,提纯前石墨中掺杂有亮度比较高的点,根据扫描电镜成像规律可知,此部位由含有较大相对原子质量的物质组成,为鳞片石墨中杂质组分. 表1为图7B中虚线框部位的元素分析结果,从表中可以看出,在鳞片石墨表面主要存在含有Si、Al、Fe、Ca、Mg等金属元素的杂质,其中以Si为最多. 结合SEM照片和元素分析结果可知,杂质主要以细小颗粒形式存在于鳞片石墨之间和表面,压块焙烧的方法可以使熔融状氢氧化钠紧紧包围在鳞片石墨四周,可对其表面的杂质颗粒起到很好的浸出效果.

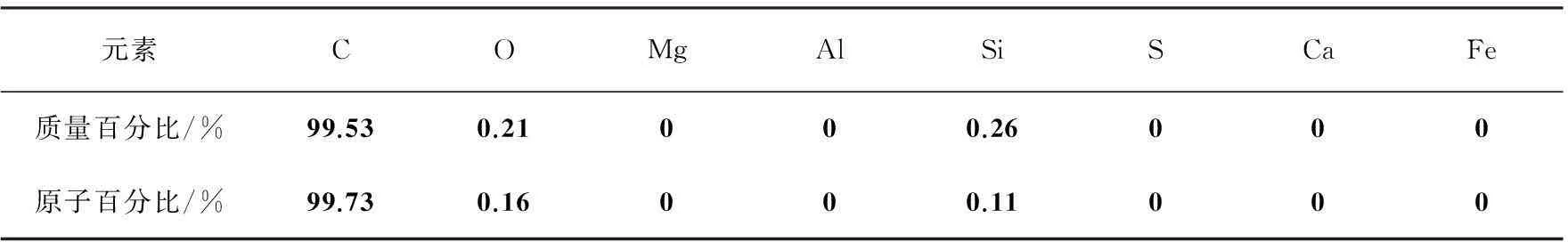

图7中C、D为石墨提纯之后的电镜图,同样在图中能看到较大的块状石墨,但视野中明显没有了亮点;同时,结合图7D中虚线框部位的元素分析结果(表2)可以得知,杂质得到有效去除. 这说明压块提纯石墨的方法可有效去除中碳鳞片石墨中的杂质元素、提高石墨的固定碳含量. 同时表2中氧元素的含量也表明了包埋的方法可有效防止高温下石墨的氧化. 从表2中也可以看出Si元素在提纯之后依然存在,这是因为在焙烧石墨预制块过程中,石墨中含有Si的杂质与氢氧化钠反应生成Na2SiO3,在后续的酸浸过程中,盐酸的加入促使Na2SiO3转化为不易溶于水的H2SiO3,洗涤过程中依然在石墨表面有所残留,导致石墨灰分升高从而降低提纯后石墨的固定碳含量.

图7 提纯前后石墨SEM图片:A、B为提纯之前;B、C为提纯之后(虚线框内为EDS信息采集区域)

通过对提纯前后石墨的SEM图对比看出,两者形貌相差不大,表明提纯过程能很好的保证石墨鳞片的完整性. 同时,在两组电镜照片中能够清晰对比出,纯化之后的石墨鳞片因为少了表面的杂质微粒而显得更加“干净”、“平整”.

表1提纯前石墨EDS数据

元素COMgAlSiSCaFe质量百分比/%90.987.090.160.250.500.050.110.74原子百分比/%93.855.490.080.110.220.020.030.16

表2提纯后石墨EDS数据

元素COMgAlSiSCaFe质量百分比/%99.530.21000.26000原子百分比/%99.730.16000.11000

3结论

通过压制石墨预制块,提高了酸碱法所能达到的石墨纯度,提高石墨中杂质的浸出速率的同时,降低了石墨提纯过程的能耗和对设备的腐蚀. 过程中不使用氢氟酸,大大降低了对环境的污染. 并分别从氢氧化钠用量、焙烧时间、焙烧温度、盐酸浓度、盐酸用量等方面对石墨提纯工艺进行了探究,研究发现,当石墨预制块制备压力为30MPa,NaOH/C为30%,焙烧温度550℃,焙烧时间3h,盐酸浓度为15%,石墨与盐酸质量比为1∶5,酸浸时间为120min时,可将固定碳含量为90%的中碳鳞片石墨提纯至99.72%的高碳石墨. 同时,还通过石墨提纯前后EDS和SEM表征结果的变化探究了石墨的提纯效果.

参考文献:

[1] Pickhardt C, Becker J S. Trace analysis of high-purity graphite by LA-ICP-MS[J]. Fresenius′ Journal of Analytical Chemistry, 2001, 370: 534-540.

[2] 张启轩. 我国铁合金工业的现状及加快实施创新对策[J]. 铁合金, 2000(2): 33-39 .

[3] 沈万慈, 康飞宇, 黄正宏, 等. 石墨产业的现状与发展[J]. 中国非金属矿工业导刊, 2013(2): 1-3.

[4] 沈万慈. 石墨产业的现代化与天然石墨的精细加工[J]. 中国非金属矿工业导刊, 2005(6): 3-7.

[5] 唐维, 匡加才, 谢炜, 等. 混合酸纯化对隐晶质石墨固定碳含量的影响[J]. 炭素技术, 2013,32(1): 9-12.

[6] 葛鹏, 王化军, 解琳, 等. 石墨提纯方法进展[J]. 金属矿山, 2010(10): 38-43.

[7] 张然, 余丽秀. 硫酸-氢氟酸分步提纯法制备高纯石墨研究[J]. 非金属矿, 2007,30(3): 42-44.

[8] 葛鹏, 王化军, 赵晶, 等. 碱焙烧浸出法制备高纯石墨[J]. 新型炭材料, 2010, 25(1): 22-28.

[9] 罗立群, 谭旭升, 田金星. 石墨提纯工艺研究进展, 2014, 33(8): 2010-2014.

[10] 张跃峰, 雷新荣, 吴红丹, 等. 中碳石墨提纯实验研究[J]. 非金属矿, 2010, 33(5): 37-39.

[11] Lu XJ, Forsberg E. Preparation of high-purity and low-sulphur graphite from Woxna fine graphite concentrate by alkali roasting [J]. Minerals engineering, 2002, 15(10): 755-757.

[12] 谢刚, 李晓阳, 臧健, 等. 高纯石墨制备现状及进展[J]. 云南冶金, 2011, 40(1): 48-51.

[13] 匡加才, 徐华, 谢炜. 氟化铵-盐酸法提纯隐晶质石墨工艺研究[J]. 材料导报: 研究篇, 2013, 27(5): 9-12.

[14] 张清岑, 刘建平, 肖奇. 微晶石墨除杂脱硅研究[J]. 非金属矿, 2004, 27(4): 1-3.

(编辑:姚佳良)

Research on purification of medium-carbon graphite via fabricating graphite preforms

HE Zhi-wei, JI Hai-bin, ZHAO Zeng-dian

(School of Chemical Engineering, Shandong University of Technology, Zibo 255049, China)

Abstract:A novel method was carried out to purify graphite based on traditional alkali-acid method. Graphite preforms are fabricated to raise the efficiency of removing the impurities. The principle of purification as well as the influence of alkali adding amount and the extraction time on purification were also investigated. When the pressure of fabricating graphite preforms was 30MPa, NaOH/C was 30%, calcination time and temperature were 3h and 550℃, hydrochloric acid was 15%, mass ratio of hydrochloric acid and graphite was 5, and extraction time was 120min, the carbon content reached to 99.72%.

Key words:alkali-acid method; purification; graphite preforms

中图分类号:TD97

文献标志码:A

文章编号:1672-6197(2016)03-0037-05

作者简介:何志伟,男,woaiwenwen2009@163.com; 通信作者: 赵增典,男,zdz1266@126.com

基金项目:山东省自然科学基金项目(ZR2011BL005)

收稿日期:2015-03-24