光纤传感环圈骨架热应力仿真计算与实验研究

杨纪刚,毕聪志,孙国飞

(北京自动化控制设备研究所,北京 100074)

光纤传感环圈骨架热应力仿真计算与实验研究

杨纪刚,毕聪志,孙国飞

(北京自动化控制设备研究所,北京 100074)

针对光纤陀螺温度问题,重点分析光纤传感环圈骨架的热应力效应。首先通过Ansys仿真计算,给出了铝合金、钛合金、碳纤维复合材料以及玻璃布板四种不同材料骨架随温度变化的应力大小;然后设计实验,将光纤中的温度应力效应和光纤环骨架引起的热应力效应区分开,通过应力分析仪测试,得出实际的热应力曲线,通过实验验证了仿真计算的准确性。在所测四种材料中,碳纤维复合材料的热应力最小,在120℃的温度范围内,仅有220με,其次是钛合金材料,铝合金产生的热应力则最大,在120℃范围内,达到6000με。根据仿真和实验结果相互印证,碳纤维复合材料最适合制作光纤环圈骨架,而通过附加缓冲层的方式可以优化铝合金骨架的温度性能。

光纤传感环圈;热应力;仿真分析;应力测试

0 引言

光纤陀螺(Fiber Optic Gyro,FOG)是一种基于萨格奈克(Sagnac)效应的全固态角速率测量仪,已发展成为惯性技术领域具有划时代特征的新型主流仪表[1],其原理、工艺及关键技术与传统的机电式仪表相比具有成本低、体积小、质量轻、寿命长、功耗低、启动快、动态范围大、力学环境适应性好、抗冲击和噪声能力强等优点[2]。基于这些优势,光纤陀螺在国防领域,如航天、航空、航海、导弹、坦克火炮控制、陆用定位定向、雷达天线等控制方面备受青睐。光纤传感线圈是光纤陀螺中的一个关键组件,其性能的稳定性是保证光纤陀螺整体性能优异的关键因素之一。光纤线圈在具体的应用中会受到由温度、机械张力、振动和冲击等因素引起的环境干扰,当环境干扰对两束反向传播的光信号影响不同时,会产生附加相位漂移。由于Sagnac相位漂移定义的旋转大小和方向相当小,这样由环境因素引起的附加相位漂移,会妨碍Sagnac相位漂移的精确读数,为提高光纤陀螺的精度,必须减小环境干扰对光信号的影响。

目前,在环境干扰诸因素中温度产生的干扰是影响光纤陀螺输出信号精度的一个最重要因素,这种温度效应被称为Shupe效应[3]。目前在算法上,已经研究出多种温度补偿方法来减小温度漂移[4-7],而在光纤环圈的骨架材料应用方面还需要进一步探索。

在光纤陀螺中,温度对光纤环圈的影响可以分为两个方面,其一为温度的直接作用,主要因为光纤折射率、光波长对温度很敏感,导致环圈内部的非互易性;其二为由温度诱导的应力作用,可以称为温度二阶效应,它是由于构成光纤环圈各材料之间的热膨胀系数不匹配导致的热应力。光纤环圈主要包含了环圈骨架、保偏光纤和固化胶三个部分,其中环圈骨架一般为金属材料,例如铝合金、钛合金等,也可以用复合材料;保偏光纤的结构较为复杂,一般可以简化为三个部分,最内层为石英材料,中间层为弹性较高的丙烯酸酯材料,最外层为模量较高的丙烯酸酯材料;固化胶则可以根据不同的工艺要求和应用环境选择不同的性能参数组合。很明显,这三个部分的热参数不可能完全一致,因此光纤环圈内部不可避免地存在热应力。近年来,关于环圈热应力的研究已经成为光纤陀螺领域内的热点之一[8],但是主要集中在固化胶方面的研究。国内外相关的研究内容报道较少,专利EP0694760A1中提及了NORLAND65固化胶粘剂以及它的改性应用[9],这种改性的固化胶粘剂对陀螺温度性能和振动性能的提高效果非常显著,强调了固化胶粘剂全温模量稳定的重要性。北京航空航天大学发表了《封装光纤线圈的胶粘剂对光纤产生的热应力影响》[10]、《固胶对保偏光纤环的影响》[11]两篇文章,前者论述了胶粘剂对光纤的影响,包括热膨胀系数、泊松比、杨氏模量产生的各向异性应力作用,以及在温度变化环境下的热形变影响和控制方法;后者主要强调了固胶工艺和固胶方式的重要性,尤其是在温度变化时对光纤环的影响更为明显。然而,针对环圈骨架热应力的分析和测试至今却未见报道,但其重要程度并不亚于固化胶。本文针对不同的光纤环圈骨架材料进行分析,研究热应力对光纤的影响,同时采用应力分析仪进行实验验证,给出定量结果。

1 骨架引起的光纤环圈热应力分析及仿真

1.1 应力效应分析

光纤陀螺的Shupe效应描述了温度不对称产生的相位误差,同样,当环圈内部保偏光纤受到应力作用时,光纤折射率也会随之发生改变,从而引发应力型Shupe效应相位误差,该误差可以表述为式(1)

(1)

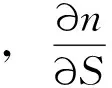

在光纤传感环圈制作过程中,为了保证环圈能够具有足够的结构强度,骨架一般采用金属材料,铝合金是最为常用的骨架材料,在要求更为严格的条件下也会选用钛合金材料。如今,随着制备技术的进步,复合材料具备结构强度高和质量轻的双重优势,因此复合材料也将逐步在光纤陀螺领域内得到应用。室温条件下,通过一定的张力将保偏光纤以四极对称的缠绕方法密排在光纤环圈骨架上,骨架和光纤紧密接触,如图1所示。如果保持环境温度稳定,骨架和光纤之间能够保持稳定接触,光纤内部的应力状态也呈现稳定分布,然而,在实际应用过程中,光纤环圈的使用环境往往要跨越很宽的温度范围(一般为-40℃~80℃),骨架和光纤随着温度变化发生热胀冷缩,在圆柱形结构体的限制下,这种热形变受到位移约束,在骨架和光纤的接触界面上产生热应力,最终被保偏光纤感知,反映于内部传输光信号的变化。

图1 光纤传感环圈横截面示意图Fig.1 The schematic diagram of fiber optical sensor coil cross section

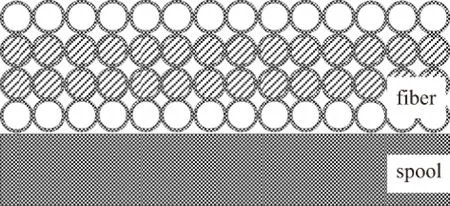

图2 光纤环圈内部受力分析图Fig.2 The force analysis in the fiber optical sensor coil

图2所示为光纤环圈内部在缠绕张力和热应力作用下,光纤的受力分析图。当光纤缠绕于环圈骨架上时,由纯弯曲引起的内应力为Fr=Er/R,其中,E为光纤的弹性模量,r为光纤的半径,R为光纤环圈的半径,这种弯曲应力的方向为光纤轴向。同时在光纤轴向存在缠绕必需的张力FL1和FL2,一般为5~20g,此张力将产生一个作用于光纤骨架的压力FC,沿着环圈骨架的径向将光纤紧密束缚在骨架表面,此时,光纤内部的轴向应力为FL1+Fr,因弯曲应力远小于缠绕张力,光纤的轴向应力主要由缠绕张力主导,因此最大程度减小缠绕张力有助于减小光纤内部的轴向应力。另一方面,在温度变化条件下,光纤环圈骨架高温膨胀,低温收缩,如图2中骨架周围的四个箭头所示,环圈的直径发生变化,施加在光纤上的径向力FT可分解为轴向应力FT1和FT2,如此改变光纤内部的应力分布,尤其是高温环境下,热应力的影响将尤为严重。

1.2 骨架引起的热应力仿真分析

基于上述应力分析,应用Ansys分析软件对骨架引起的热应力进行仿真计算。由于环圈是轴对称系统,因此可以简化Ansys的结构模型为横截面结构,如图3所示,图中将光纤部分简化为一层光纤,便于直接分析。

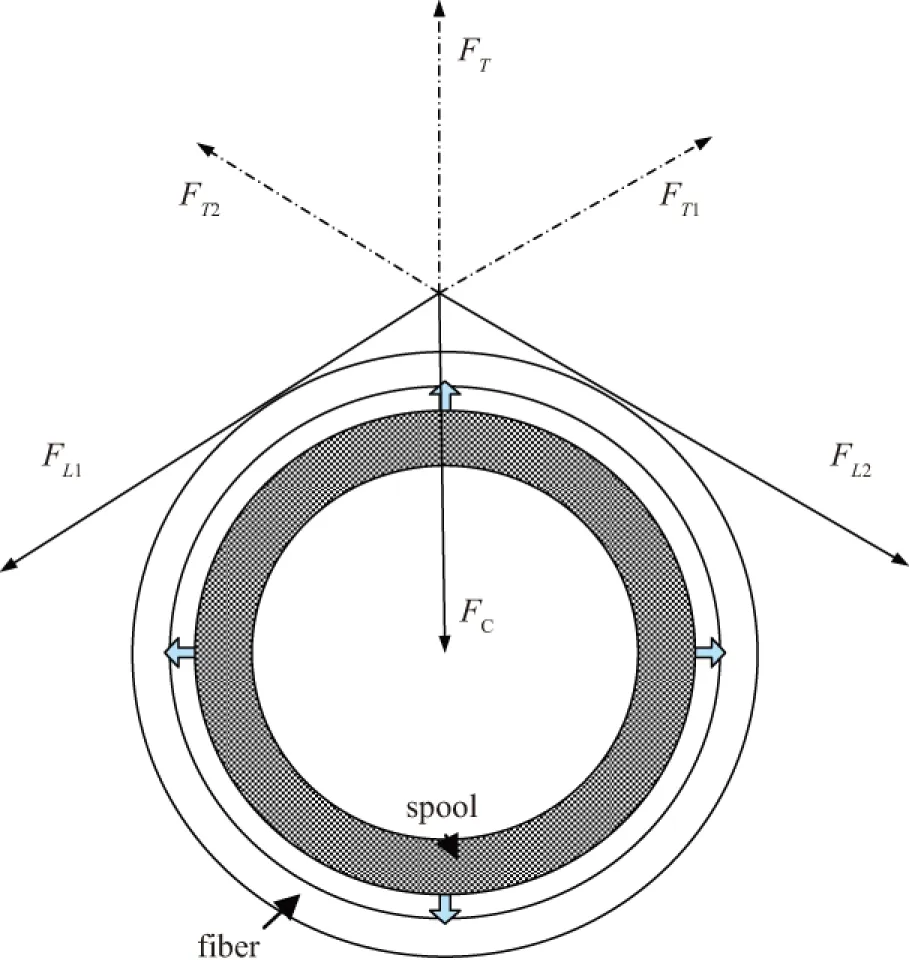

采用CoupledField的热单元VectorQuad13,并且均匀划分网格进行计算。为了考察不同材料产生热应力的差别,骨架材料分别设置为铝合金、钛合金、碳纤维复合材料以及玻璃布板,热应力计算模型所需参数如表1所示,同时给出了光纤及缓冲层的材料属性。

表1 仿真计算参数表

根据图3计算结果可知,在骨架与光纤的接触面内产生的热应力较大,尤其是靠近环圈轴向边沿附近,产生的局部应力最大。因为在后续的实验验证中使用整层的光纤进行应力测试,需要对整层光纤进行应力平均,因此在计算结果中只计入主要部分的应力值。鉴于光纤陀螺产品的应用环境,仿真计算的温度范围为-40℃~80℃,每间隔20℃进行一次计算,设置热应力计算的参考温度为20℃。

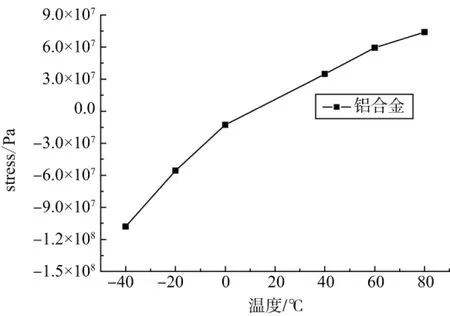

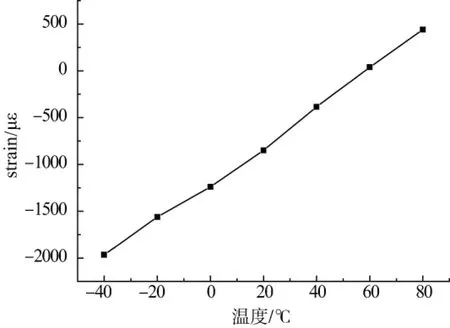

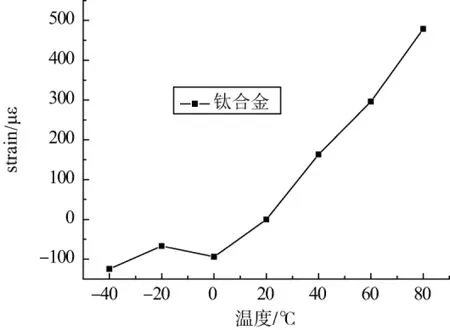

比较铝合金和钛合金的计算结果,钛合金的模量明显大于铝合金,并且导热系数很小,膨胀系数也较小,图4所示的两种金属材料在不同温度下的应力曲线的共同点为:应力大小随着温度升高而增大,并不呈线性变化,应力在20℃以下为负值,在此温度以上为正值,这是因为热应力设置了20℃为参考点,也就是说20℃是零应力点;二者不同之处在于铝合金的高温热应力的值更大,约为钛合金的1.5倍,就80℃而言,铝合金产生热应力为7.5×107Pa,而钛合金为5×107Pa。如果仅考虑热应力因素,在光纤环圈制作中应该选用钛合金骨架,然而在实际产品中,钛合金的密度较大,在相同尺寸下,钛合金的质量要远远大于铝合金的质量,因此如果同时考虑质量因素,则必需在钛合金与铝合金之间进行权衡取舍。

(a)铝合金骨架计算结果(a) The simulation result of aluminum alloy spool

(b)钛合金骨架计算结果(b) The simulation result of titanium alloy spool

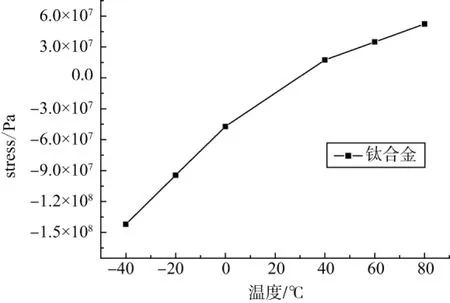

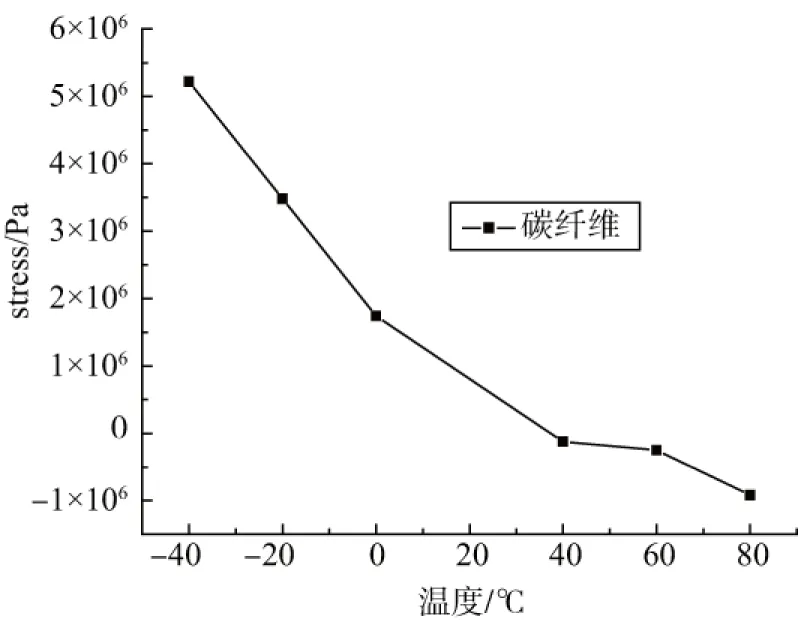

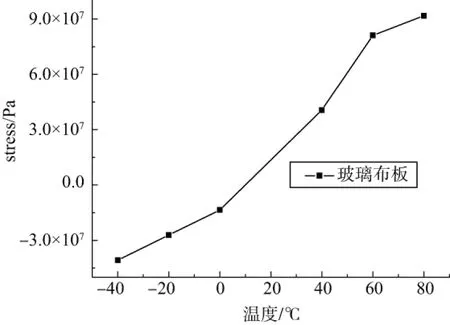

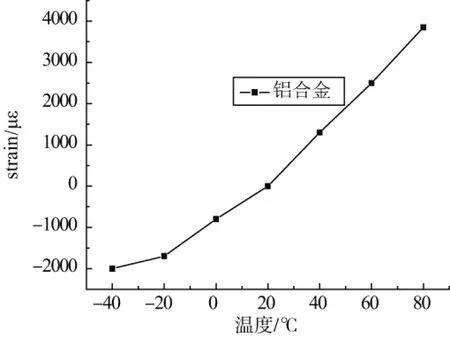

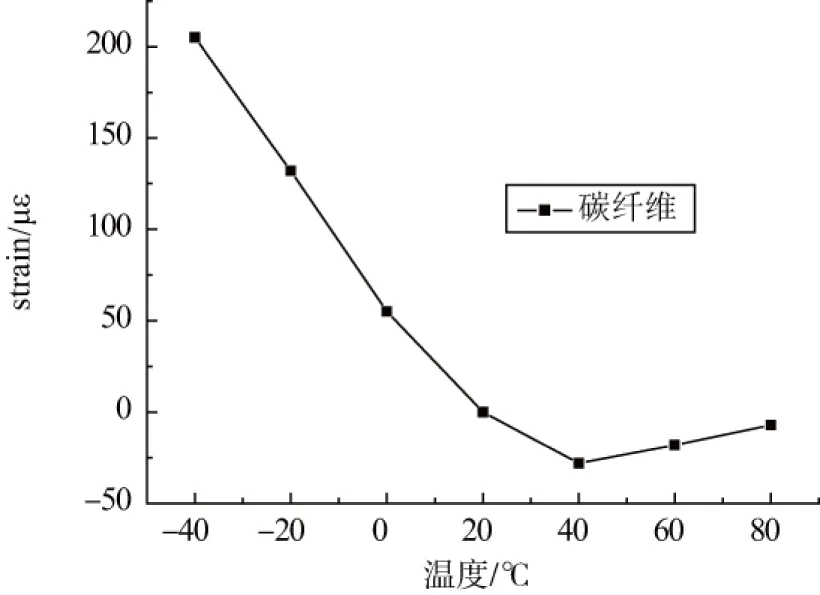

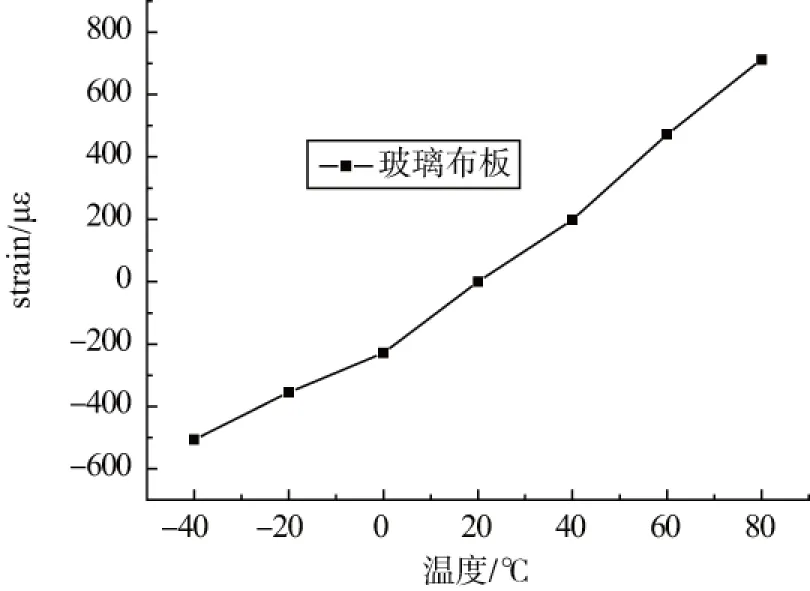

铝合金与钛合金是较传统的结构材料,在航空航天领域,高性能的复合材料正在逐步推广应用,例如碳纤维复合材料,尤其是在国外的相关产品中,应用比重全面超越了传统金属材料,因此,在仿真计算中同时计算了碳纤维复合材料和玻璃布板材料,玻璃布板是一种与光纤外涂覆层性能比较接近的复合材料。如图5所示,在两种材料的计算结果中应力的正负值分界点同样是20℃,但是对于碳纤维复合材料,它产生的热应力在20℃以下是正值,在20℃以上是负值,这可以归因于碳纤维复合材料负的热膨胀系数,并且整体的应力值比传统的金属材料小1个数量级,由此可见碳纤维复合材料更适合用于光纤环圈骨架。但是,目前制约这种材料应用的最大问题是机械加工精度,由于国内碳纤维复合材料的制备工艺还不够成熟,对于尺寸要求较高的应用领域,无法完全保证精度要求,即便在某些要求不高的应用领域,较高的材料成本也制约着其应用。对于另外一种复合材料——玻璃布板,仿真计算结果显示,它与光纤接触产生的热应力比传统的金属还要大,不适合在高精度光纤线圈中使用,但其材料成本低廉,可以在某些民用市场得到应用。

(a)碳纤维复合材料计算结果(a) The simulation result of carbon fiber composite

(b)玻璃布板复合材料计算结果(b) The simulation result of glass cloth composite

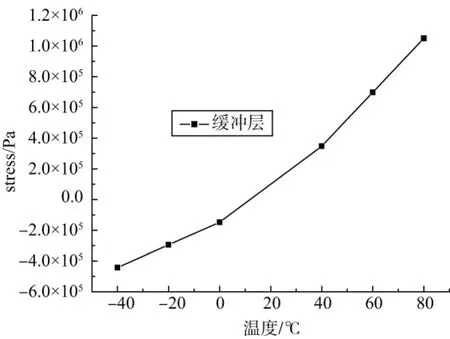

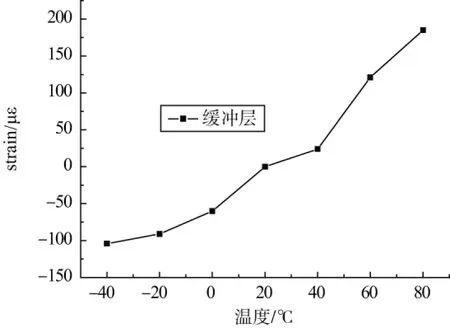

上述四种材料的计算结果表明,碳纤维复合材料热膨胀对光纤产生的热应力优于钛合金,钛合金优于铝合金,铝合金则要优于玻璃布板,并且碳纤维复合材料更适合在高温环境中应用。但是,其他材料可以通过采用附加缓冲层材料的方法减小热应力影响,图6所示为在铝合金骨架上被覆缓冲材料后的计算结果。附加缓冲材料后整体的应力水平降低1.5个数量级,但这种方式同时会带来其他问题,例如骨架和缓冲材料界面的稳定性,以及缓冲材料的加工精度等,需要慎重采用。

图6 铝合金骨架附加缓冲材料的热应力计算结果Fig.6 The thermal stress simulation result of aluminum alloy spool with cushioning material

2 骨架热膨胀产生的光纤环圈应力测试实验

在光纤环圈的分布式检测中,目前最为有效的检测仪器是应力分析仪,下面通过特定的实验设计,进行光纤环圈骨架引起的热应力的检测实验,并与上述仿真计算结果进行比较。

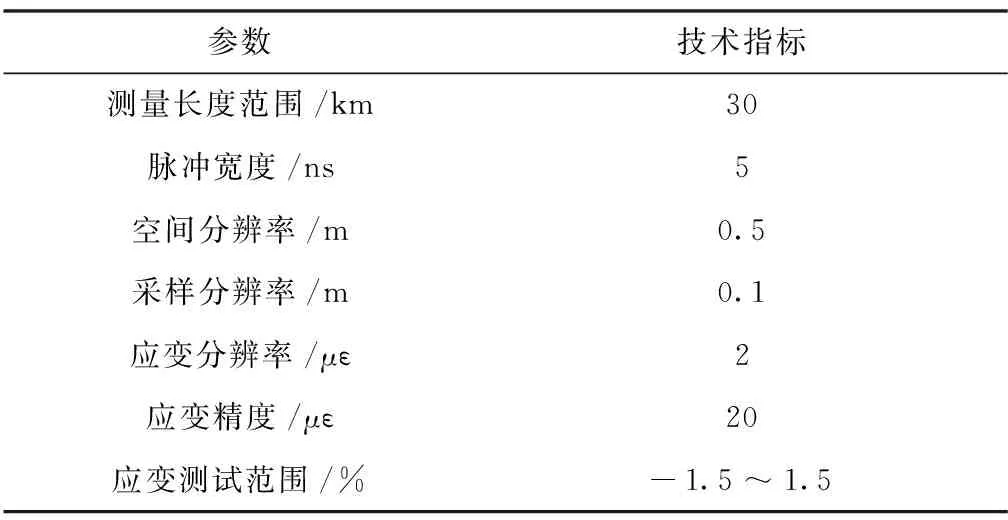

2.1 热应力测试设备

表2 STA202的主要性能指标

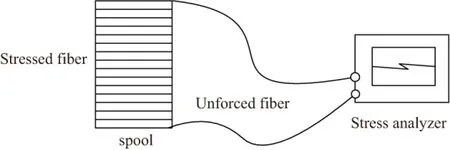

2.2 热应力测试实验设计

由应力分析仪的工作原理可知,在测试光纤所受应力时,仪器本身无法将温度和热应力区分开来,在温度实验中,应力分析仪给出的测试曲线包含了温度和其他材料对光纤的热应力信息,无法从中准确读出热应力的影响值,因此只能通过实验设计来实现两种效应的分离。

图7所示为应力测试示意图。首先将一定长度的光纤按照固定的拉力缠绕于环圈骨架上,在骨架上密排一整层光纤,在光纤的两个自由端预留3~5m光纤,然后分别接入应力分析仪的测试端口。针对环圈骨架热应力测试,将缠绕完成的骨架和自由光纤同时放入温箱,应力分析仪放于温箱外,保持稳定工作。在此试验中,仅使用一层光纤进行应力测量,原因之一是排除多层光纤之间的相互影响,原因之二是消除固化胶的影响,使测试结果更加简单,能够明确光纤的热应力仅来自于环圈骨架。

图7 应力测试示意图Fig.7 The schematic diagram of stress measurement

对于非受力光纤,可定义室温下的光纤应力为ε0,即所用光纤本征的内部应力,温度发生变化时,光纤内部应力为ε0+εT,εT为温度产生的应力,由于ε0对于温度而言是恒定的,因此可以通过比较不同温度下εT的数值,确定温度对光纤应力的影响大小。而对于缠绕在骨架上的受力光纤,室温下的内部应力为ε0+εL,ε0同样为这根光纤本征的内部应力,与自由光纤相同,εL为缠绕拉力作用产生的应力,此值也基本固定不变,温度效应产生的应力为εT,此外还需附加骨架的热应力εS,εS也随着温度发生变化,总的光纤内部应力为ε0+εT+εL+εS,通过自由光纤确定温度影响的量值之后,就可以判定骨架热应力对光纤的影响了。

2.3 热应力测试实验结果

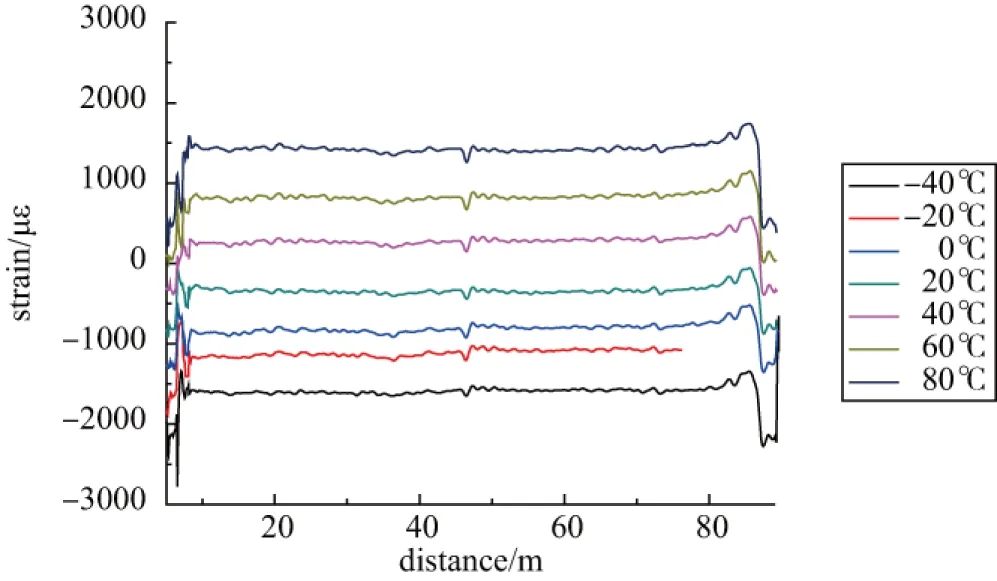

图8(a)、图8(b)给出了具有代表性的钛骨架和铝骨架的应力分析仪测试曲线。曲线基本呈现方波形状,方波的顶端为受力光纤的应力,方波的底端为自由光纤的应力,受力光纤的应力值明显大于自由光纤的应力,由于缠绕在骨架上的光纤较长,而自由光纤只有几米,因此受力光纤的应力曲线远长于自由光纤的应力曲线。自由光纤随着温度升高,应力值变大,体现了温度的应力变化效应,而受力光纤由于同时受到了骨架的热应力,应力随温度变化的幅值更大,尤其是在高温80℃,热应力效应更加明显,在低温部分,自由光纤和受力光纤之间的应力差值随温度降低逐渐变小,这是由于光纤环圈的冷收缩导致了骨架的向内形变,从而减弱了光纤内部的缠绕拉力效应,也间接体现了骨架热应力的作用。在两个图中,铝骨架的应力曲线更加典型,在铝骨架上缠绕的光纤温度达到-20℃以下时,骨架的形变将光纤内部的缠绕拉力完全释放,受力光纤变成了自由光纤,与之前的自由光纤测试的应力完全一致,而钛骨架则不然,仍然有很大的缠绕拉力引起的应力效应,可见铝骨架的热形变要远大于钛骨架。

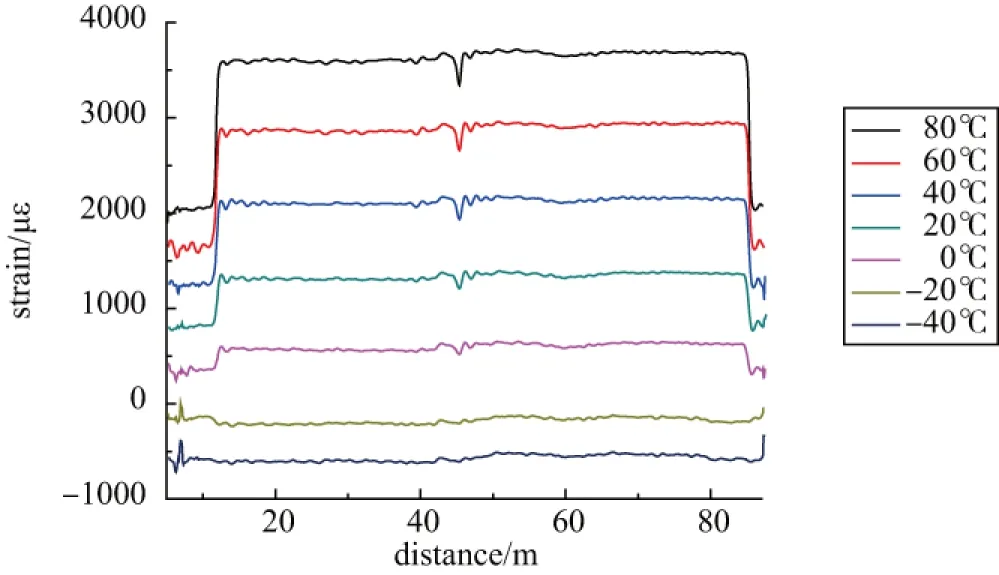

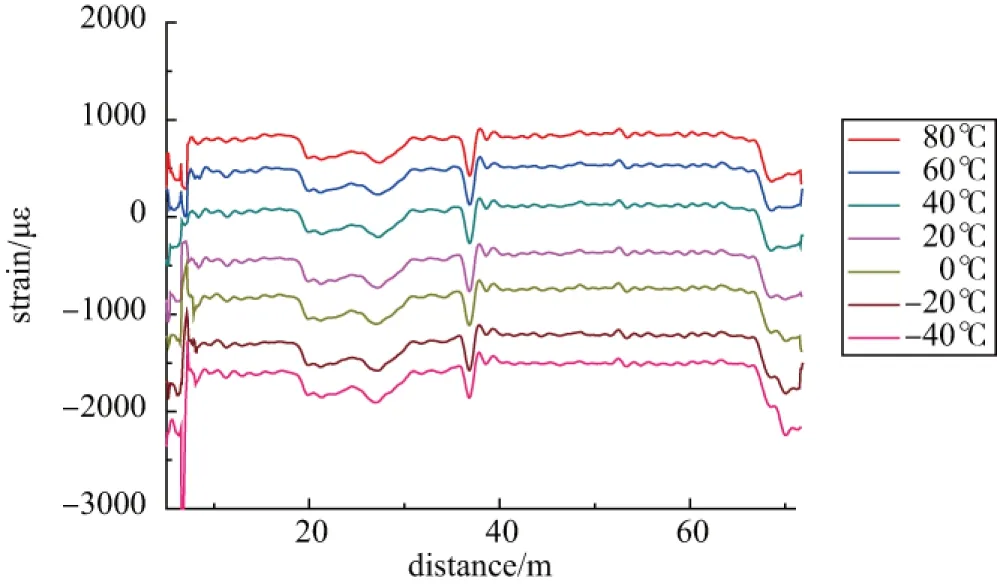

由于碳纤维复合材料具有负的热膨胀系数,因此测出的应力曲线不同于金属骨架曲线,如图8(c)所示,光纤环圈骨架热应力随温度的变化规律正好相反,温度降低,热应力效应显著。此外,受力光纤的应力并不均匀,在20~30m处的应力波动很大,这是由于环圈骨架的几何尺寸的平整度较差导致的,由此也验证了上面所述的碳纤维复合材料难于机械加工的问题。如图8(d)所示,玻璃布板的热应力随着温度升高变化更加剧烈,其规律与铝合金骨架相似,存在着高低温热应力波动较大的问题。

(a)钛合金骨架热应力测试曲线(a) The thermal stress measurement curves of titanium alloy spool

(b)铝合金骨架热应力测试曲线(b) The thermal stress measurement curves of aluminum alloy spool

(c)碳纤维复合材料骨架的热应力测试曲线(c) The thermal stress measurement curves of carbon fiber composite spool

(d)玻璃布板复合材料骨架的热应力测试曲线(d) The thermal stress measurement curves of glass cloth composite spool

图9 温度引起的应力变化曲线Fig.9 The thermal stress measurement curves caused by temperature gradients

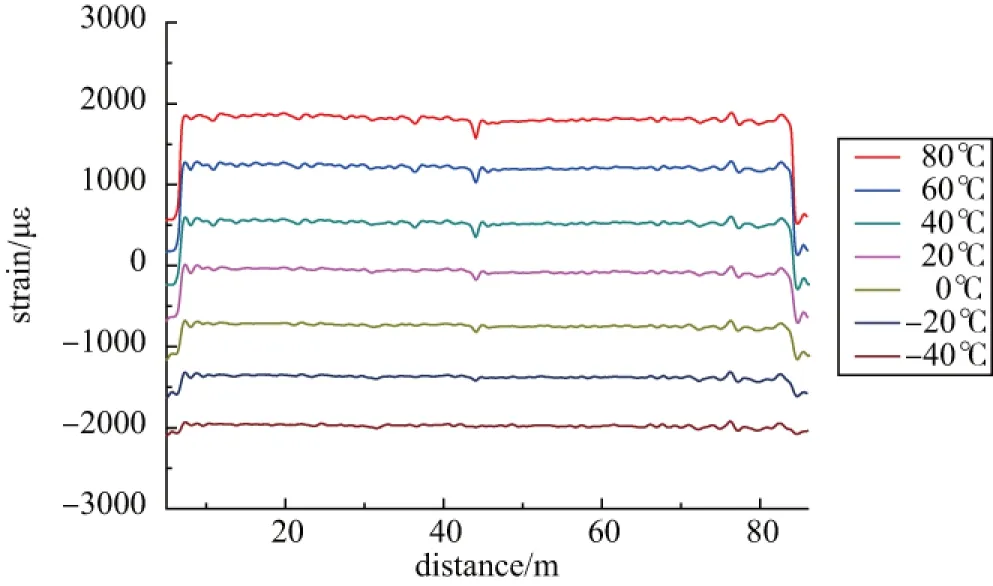

为了更加清晰地给出骨架热应力变化趋势,与仿真计算结果进行比较,按照上面提出的辨别方法对测试曲线进行处理。首先,将每个温度点测试的曲线分段求平均值,即受力光纤段和自由光纤段分别求平均,由自由光纤的应力测试结果给出温度的应力曲线关系,如图9所示,温度对光纤应力的贡献基本呈线性;然后将受力光纤每个温度点的应力平均值与20℃的应力平均值进行相减,再减去两个温度点之间温度引起的应力变化量,并以20℃为参考点,最终得到骨架热应力随温度的变化关系,可由εsi=εi-ε20-(εTi-εT20)表示。

图10给出了四种环圈骨架材料的热应力曲线以及一个附加缓冲层的铝骨架热应力曲线。分别将每种材料骨架的热应力测试曲线与仿真计算曲线进行对比,五对曲线的温度变化规律基本一致,且都是以20℃作为正负应力的分界点。当然,仿真计算和实际测试的结果还存在一定的差异:首先,仿真计算采用的热参数只是通过材料手册查询得到的,与实际测试材料的参数存在一定误差;其次,实际的应力测试曲线会因为测试仪器的精度问题和温控误差导致测试结果的偏差,而且实际实验中光纤环圈缠绕的一致性的波动也会稍有影响。即便如此,应力测试结果很好地验证了仿真计算,具有很高的参考价值,对于四种骨架材料而言,铝合金骨架的热应力最大,在120℃温度范围内引起光纤产生大约6000με的变化,其次为玻璃布板材料,钛合金和碳纤维材料产生的热应力优于上述两种材料,碳纤维材料在120℃温度范围内仅引起光纤产生220με,更适合于作为环圈的骨架材料,而对于热应力较高的材料,可以通过采用附加缓冲层的方式适当减小骨架热膨胀对光纤应力的影响。

(a)钛合金骨架热应力曲线(a) The thermal stress curve of titanium alloy spool

(b)铝合金骨架热应力曲线(b) The thermal stress curve of aluminum alloy spool

(c)碳纤维复合材料骨架热应力曲线(c) The thermal stress curve of carbon fiber composite spool

(d)玻璃布板骨架热应力曲线(d) The thermal stress curve of glass cloth spool

(e)附加缓冲层的铝骨架热应力曲线(e) The thermal stress curve of aluminum alloy spool with cushioning material图10 不同材料骨架的热应力曲线Fig.10 The thermal stress curves of spools with different materials

3 结论

本文对光纤传感环圈骨架热膨胀引起的光纤应力进行了定量分析,通过仿真计算得到了四种不同材料热膨胀引起的光纤应力变化曲线,并且采用了应力分析仪的测试手段,在实验设计的基础上,将光纤中的温度效应和骨架热膨胀引起的应力效应区分开,从而对分析结果进行了验证,理论分析与实验结果吻合很好。最终的结果表明:相对于铝合金和玻璃布板材料而言,钛合金和碳纤维复合材料是制作光纤传感环圈骨架较为理想的材料,尤其是碳纤维复合材料,由于其特殊的热膨胀特性,对光纤产生的热应力最小,最高仅有200με,且更加稳定,在陀螺的工作范围内仅有220με的变化,然而在实际应用中却存在机械加工精度不高的问题;因此这四种骨架材料中最优选择为钛合金,其对光纤产生的热应力最高为500με,但需要考虑它的质量问题。另一方面,虽然铝合金骨架引起的光纤热应力较大,却可以通过附加缓冲层的方式进行优化,从实验结果看,铝合金骨架增加缓冲层后,光纤应力减小到近1/20。目前并没有非常完美的骨架材料,在陀螺研制过程中需要从具体的产品应用环境出发,选择有针对性的骨架材料,从而提高光纤陀螺的温度性能。在实验过程中,对于不同缓冲材料的效果与其对光纤环性能的影响,尚未做进一步的研究,在接下来的工作中,需要通过实验进行深入探索。

[1] 王巍.惯性技术研究现状及发展趋势[J]. 自动化学报,2013,39(6):723-729.

[2]LefeverHC.Thefiber-opticgyroscope[M].Norwood:ArtechHouseINC, 1993.

[3]ShupeDM.Thermallyinducednonreciprocityinthefiber-opticinterferometer[J].AppliedOptics, 1980,19(5):654-655.

[4] 张伟,蔡迎波,魏学通.光纤陀螺温度场分析及结构优化设计[J].国防科技大学学报,2013,35(2):169-172.

[5] 刘先杰,严育才.光纤陀螺仪的零偏分析与补偿[J].机械与电子,2013(1):19-22.

[6] 金靖,张忠钢,王铮,等. 基于RBF神经网络的数字闭环光纤陀螺温度误差补偿[J].光学精密工程,2008,16(2):235-240.

[7] 李颖,陈兴林,宋申民. 小波神经网络用于光纤陀螺漂移误差辨识[J].光学精密工程,2007,15(5):773-778.

[8] 丁振扬,姚晓天,刘铁根,等.采用分布式偏振串扰检测保偏光纤环质量的研究[J].光电子激光,2010,21(3):430-434.

[9]CordovaA,BilinskiDJ,FershtSN.Sensorcoilforfibergyroscope[P].EP0694761A1,1996.

[10] 杨学围,杜新政,林恒,等.封装光纤线圈的胶粘剂对光纤产生的热应力影响[J].中国惯性技术学报,2003,11(6):94-97.

[11] 孟照魁,邵洪峰,徐宏杰,等.固胶对保偏光纤环的影响[J].北京航空航天大学学报,2006,32(8):958-961.

Thermal Stress Calculation and Experiment Investigation of Fiber Optical Sensor Coil Spool

YANG Ji-gang, BI Cong-zhi, SUN Guo-fei

(Beijing Institute of Automatic Control Equipment, Beijing 100074, China)

Aiming at the temperature problem of fiber optical gyroscope, the thermal stress effect coming from fiber coil spool is analyzed. Firstly, by the Ansys computer simulation, the thermal stress values brought by four different spool materials are given; then, on the basis of the experiment design, the temperature stress effect and the thermal stress effect are distinguished in the fiber. Thereby the actual thermal stress curves are demonstrated by the stress measurement using the distributed temperature& strain analyzer. Furthermore, the precision of the computer simulation is proved. In all four measured materials, the thermal stress from carbon fiber composite is the smallest, it just is 220με in the range of 120℃ and the one from titanium alloy is the bigger, the one from aluminum alloy is the biggest with 6000με in the range of 120℃. According to the results of simulation and practical operation, the carbon fiber composite is the best material that for making fiber optical sensor coil spool. But for aluminum alloy materials, its performance can be improved by added buffer material.

Fiber optical sensor coil spool; Thermal stress; Computer simulation analysis; Stress measurement

10.19306/j.cnki.2095-8110.2016.03.011

2015-12-09;

2016-01-20。

国防科工局基础研究项目(JCKY2013204B004)

杨纪刚(1988-),男,硕士,工程师,主要从事高精度惯性器件方面的研究。E-mail: 786327235@qq.com

V241.5

A

2095-8110(2016)03-0065-09