高功率密度电动伺服系统高压驱动关键技术研究

张新华,黄 建,张兆凯,王浩明,段小帅

(北京自动化控制设备研究所,北京 100074)

高功率密度电动伺服系统高压驱动关键技术研究

张新华,黄 建,张兆凯,王浩明,段小帅

(北京自动化控制设备研究所,北京 100074)

高功率密度电动伺服控制系统的性能、可靠性与控制系统结构、主电路功率开关器件的驱动和保护设计密切相关。针对当前大功率高功率密度伺服系统快速发展的迫切需求,为使伺服系统具有优异的控制性能,且保障高压功率开关器件能稳定、可靠的工作,提出一种基于数字信号处理器和可编程逻辑器件组合的多轴高性能电动伺服控制系统设计方案。重点研究了主电路功率开关器件IGBT的驱动电路和吸收保护电路结构及参数优化方法,并提出一种集隔离、驱动、保护一体化软硬相结合的双重过流保护方案,详细说明了各保护参数的计算方法,所设计的四轴驱动控制器功重比达5.2kW/kg,伺服系统功重比达0.49kW/kg。实验结果证明:该伺服驱动控制系统具有实时性强、动态响应快、功率器件驱动保护电路性能稳定、可靠性高等优点。

数字信号处理器;高功率密度;伺服控制;吸收电路

0 引言

随着微电子技术的快速发展和永磁材料磁性能的不断提高, 直流无刷电动机在近年来受到普遍重视,并且取得了快速的发展。直流无刷电动机具有调速方便、结构简单、维护简便、电磁污染小、功率密度大等优点。近年来在大功率高功率密度伺服系统得到了广泛的应用[1-3]。随着工业数控技术的快速的发展,对高功率密度无刷电机驱动控制系统也提出了更高的要求,而大功率高功率密度伺服控制系统的性能、可靠性与控制系统结构、主电路功率开关器件的驱动和保护设计密切相关。系统大部分的故障是由于功率器件驱动设计不合理引起,IGBT的开关频率一般会达到十几kHz,甚至更高, 在如此高的工作频率下, IGBT 的开通和关断很频繁,导通和关断时间很短。由于电路在布置时不可能做到理想状态, 因此,电路中会存在杂散电感, 在工作频率较低时, 杂散电感一般没有影响; 但是在高频率下, 杂散电感对整个电路的稳定运行将产生很大影响, IGBT 在关断瞬间会产生很大的浪涌电压, 并且与IGBT反并联的续流二极管反向恢复时两端电压会很高, 产生与关断浪涌电压类似的浪涌电压。关断浪涌电压和续流二极管恢复浪涌电压的存在, 会影响IGBT 的正常工作, 如开关损耗加大、IGBT 工作温度过高, 甚至会造成IGBT损坏。针对当前多轴大功率高功率密度伺服系统快速发展的需求,为了使伺服系统具有高实时性、高动态响应、高控制精度、且功率开关器件能稳定、可靠的工作,本文提出一种基于DSP和FPGA的多轴高性能直流伺服控制系统设计方案。重点研究了主电路功率开关器件IGBT 的驱动电路和吸收保护电路结构及参数关系,并提出一种集驱动、隔离、保护为一体的软硬相结合的双重电流保护驱动方案,详细说明了各保护参数的计算方法。

1 硬件系统

由直流电动机的运动方程可知:加速度与电动机的转矩成正比,而转矩又与电动机的电流成正比,因此,要实现电机的高精度高动态性能控制,就需要同时对电机的速度、电流及位置进行检测和控制。图1是无刷直流电机数字控制系统框图。整个硬件控制系统主要由智能控制单元、数据存储单元、信号传感单元、信号调理单元、功率驱动与保护单元、人机交互单元及网络通信单元等组成。

图1 电机数字控制系统框图Fig.1 The block diagram of motor digital control system

1.1 智能控制单元

本文选用TMS320F6713 作为DSP处理器,该芯片是一款浮点运算的高速芯片,工作频率可达667MHz,具有功耗低、功能强、稳定性高、抗干扰性强、运算速度快的优点,满足伺服实时计算要求。DSP内部为哈佛结构,三级流水线作业,能实现各种复杂控制策略。由于利用单一DSP处理器难以实现多轴伺服最优控制,为优化系统硬件资源结构,采用DSP+FPGA的组合作为主控中心,充分利用DSP的强大数据处理能力及FPGA的高速并行逻辑特性,DSP主要负责信号处理、控制算法实现等。FPGA采用Xilinx公司的XC3S1000芯片,该芯片是最新一代FPGA产品,有17280 LE逻辑资源,432K Block RAM,173个用户I/O;具有体积小、集成度高、速度快等优点;可以稳定工作在50MHz的频率,满足高速时序逻辑要求。FPGA 主要负责模数转换控制、数字信息采集、PWM信号生成及信号逻辑管理、网络通信收发等。DSP与FPGA采用数据总线(D0~D31)和地址总线(A2~A21)相连,DSP以寄存器读写方式操作FPGA实现数据的获取或指令的发送,FPGA工作时钟频率为19.6608M,DSP时钟由FPGA提供,为提高系统的同步性,采用中断方式实现通信,中断时间为250μs。

1.2 模数转换单元

高速模数转换单元由3片高速模数转换器AD7606和高精度基准电压转换芯片AD580组成。3片高速模数转换器并联组成18通道模拟信号输入接口,将分别用于电压、电流、位置信息等模拟量信息采集。AD7606芯片是一款高精度8通道16位高速模数转换器,转换频率为200kSPS,满足系统控制精度要求。模数转换器采用16位数据总线和读、写、片选信号实现与FPGA的数据和命令通信。对于整个伺服闭环控制系统,闭环系统需要及时获得准确的实际电流,以实现电流的实时跟踪。选用的电流传感器为隔离型电流霍尔传感器ACS758-100型集成芯片,该芯片具有体积小、稳定性高、精度高等优点。采用5V单电源供电,低噪音模拟输入路径,阶跃响应只需5μs,可通过外部滤波引脚调整带宽,功耗低,隔离性能好,其输出精度为10mV/A,误差小于1.5%。

1.3 存储系统

为实现数据信息的存储及程序的存储,系统采用基于NAND技术高性能的大容量FLASH存储器SST39VF6401B,它具有4M×16bit的存储空间,通过17位地址总线和16位数据总线与DSP数据和地址总线接口连接,满足容量设计要求。

2 功率驱动与保护电路

2.1 抑制尖峰电压方法

功率器件开关动作时的电压电流应力和主回路中的寄生电感有着非常大的关系。IGBT处理一定的di/dt时,产生的电压尖峰是和寄生电感大小成比例的,而且di/dt自身也受到寄生电感的影响。当功率器件工作在感性负载下且器件开通时,意味着其对应的反并二极管关闭,二极管表现反向恢复特性,在此期间较大的电流从二极管中通过,对应着就产生电压尖峰。此电压尖峰可以导致很恶劣的问题,如造成功率器件过压、增加输出谐波、产生严重EMI源等。通过调整选择合适的门极驱动电阻可以控制器件的开通速度,驱动电阻大,开通速度慢,二极管的反向恢复问题可以得到相应的抑制,但同时也会导致功率器件更大的交换损耗。合理选取驱动电阻的大小可以得到一个比较折中的结果。但器件的关断时间受驱动电阻的影响不大,电压电流尖峰就直接决定于外部寄生电感、电容参数,寄生电容主要取决于功率器件内部结构,寄生电感则取决于器件外部导体的排列情况。所以为了提高系统的性能,保证系统的可靠性,减小开关过程中产生的电应力,必须尽可能地减小线路中的寄生电感,可以通过在线路中增加吸收电容,来减小系统开关管中产生的浪涌电压。

2.2 吸收电路

对于大功率的高频电源, 主回路通过的电流较大, 开关器件的开通速度快, 主回路中的杂散电感会感应出比较大的尖峰电压, 此时, 需要通过外加吸收电路的方式来抑制尖峰电压。通常采用RCD吸收电路进行抑制[5],该吸收电路增加了快速恢复的二极管来阻止电容与主回路中的电感产生的震荡, 同时增加了一个大功率电阻来消耗掉电容吸收的能量,这种方式能较好地控制尖峰电压, 并解决吸收电容与杂散电感构成震荡回路的问题。考虑到C型吸收电路的特点[5],结合其特点,同时在电源输入侧并入小容值高电压变化率CBB薄膜电容、高容值全钽电容、大容值CBB薄膜电容,小CBB薄膜电容用于完全实现开关时尖峰电压的吸收,一般取值在0.05~0.15μF之间,钽电容用于当负载突变时,避免直流电源不能提供大量能量从而引起母线压降,提供能量补偿的作用,补偿系统的无功功率,稳定端压,改善伺服系统电机的输出动态性能。其次,滤去高次谐波,改善直流电源的输出波形,大容值CBB薄膜电容并联紧贴钽电容,保护钽电容在某种高频扫频工况模式下过流发热,从而导致故障发生,同时也抑制电压变化率,滤除供电母线高频成分。RCD型吸收电路、CBB薄膜和全钽电容相互配合,能有效地抑制尖峰电压,为实现稳定控制鉴定基础,其单桥臂吸收电路结构如图2所示。

图2 单桥臂吸收电路Fig.2 Single bridge arm absorbing circuit

2.2.1 吸收电容选择

RC吸收电路的作用是吸收IGBT关断时产生的过电压, 其本质是靠吸收电容C来吸收掉主电路寄生电感和杂散电感产生的能量, 即能量的转移,选择电容参数需要考虑减小尖峰电压ΔUd(ΔUd=Ucemax-Ud)。吸收电容的作用是吸收掉主回路中杂散电感Ls和在主回路主电路寄生电感Lp强制改变电流I方向时感应出的冲击电压的能量, 根据能量守恒的原则, 吸收电容值C1应至少满足

(1)

则求出吸收电容C1为

(2)

对于逆变器及三相负载而言,无论逆变电路怎么切换,其负载仍只含有电阻和电感两部分,通过简化电路,根据能量守恒的原则,可以推算直流侧储能电容Ct值[6]:

(3)

式中,I1、I2为直流脉动电流的两个峰值点,I0为励磁电流的有效值,Lm为励磁电感。

理论上,高容值CBB薄膜电容C2选择越大越好,但是容量大增加成本,也增加体积,一般取值50μF以上,因此,满足高功率密度的容量要求即可。

2.2.2 吸收电阻选择

RC吸收电路其实是一个一阶RC回路, 其放电时间常数τ=RC,RC吸收电路是一种耗能电路, 电容C吸收的能量大部分要通过电阻R来消耗掉。 因此,这种电路并不能使电路的消耗降低,只是把IGBT管开通和关断时的消耗转移到了RC吸收电路上来。

存储在吸收电容C在IGBT稳态导通时存储的能量为

(4)

式中,f为开关电路的开关频率。

存储在总电感上的能量为

(5)

因此,消耗在吸收电阻R上的功率为上述两者之和, 即:P=E1+E2。

因为RC吸收电路是随着IGBT管的开关而循环工作的, 因此在IGBT管开通期间, 存储在吸收电容C中的能量必须通过电阻R消耗掉。 对于不同的吸收电路,C放电时间也有差异, 对于RC吸收电路, 只要满足τ=RC小于1/4的IGBT 导通时间, 就可以保证电容C中绝大部分能量的释放,不会影响下一次吸收, 因此,吸收电阻可以通过式(6)来确定

(6)

式中,τ0是IGBT管的导通时间。

但是,R也不是越低越好的, 因为吸收电路中存在大电流振荡,IGBT开通时的集电极电流峰值也会相应增加, 因此在满足式(6)的情况下尽量使R设的高一点,具体可参考式(7)

(7)

式中,L为有关的线路电感。

综上所述吸收电阻R为

(8)

2.3 功率驱动与保护电路

为了减小整个功率驱动部分的体积和质量, 增强驱动电路的环境适应能力,采用磁隔离驱动芯片,双列贴片封装,体积小,且带有VCE电压检测、欠压保护、有源米勒钳位、短路保护等功能,驱动电流达2.5A。图3为功率驱动电路,系统对过流采用了硬件保护,当发生过流故障时,驱动芯片的故障信号输出脚会产生一个低电平,FPGA的引脚捕捉到下跳变后立刻封锁驱动脉冲,并产生一个故障标志,而且当故障信号输出恢复到高电平时,驱动脉冲也不会解除封锁,故障标志必须经过软件清零复位才能重新输出驱动脉冲。因此,该机制可有效保护功率器件模块。为了更好地保护IGBT模块,特设计了硬件保护和软件保护,用以产生故障封锁信号,软件保护在FPGA中实现,其参数值需综合所选IGBT模块及其他性能指标设定。

图3 功率驱动电路设计Fig.3 Power driver circuit design

IGBT的栅极通过氧化膜和发射极实现电隔离,由于氧化膜很薄, 其击穿电压一般在+20~30V, 若过高则容易造成栅极击穿,这里选取+15V;IGBT关断时给其栅极发射极加一负偏压有利于提高IGBT的抗干扰能力, 这里取-8V。为减小系统的干扰,在功率信号输出端并联双向+18V稳压管。DESAT端为饱和电压检测端, 由于IGBT发射极和集电极电压在导通时的饱和电压值随集电极电流的变化而变化,因此通过检测VCE(SAT)来进行过流保护是比较准确的。可以通过改变电阻R1的阻值或者快恢复二极管D7的个数及导通压降来调节具体的电流保护阈值。为了防止IGBT在导通瞬间引起过流保护的误动作, 可以通过设定并联保护电容C2的大小来设定触发时间。

3 软件设计

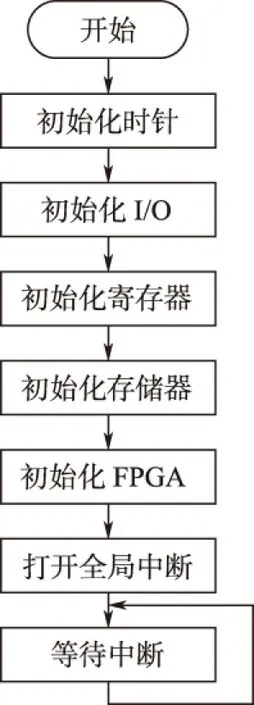

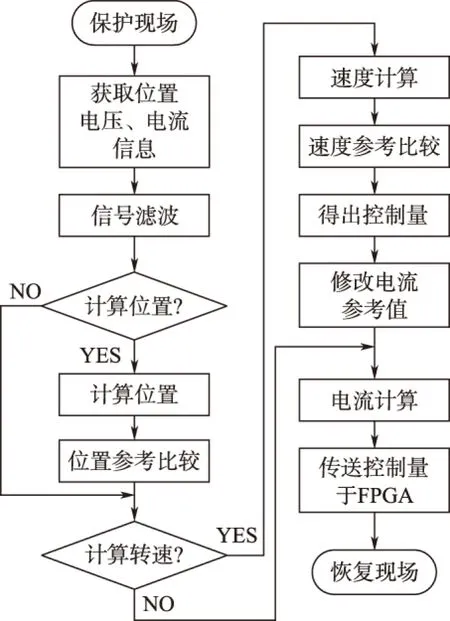

系统软件架构由DSP主程序,DSP定时器中断服务子程序、DSP网络通信子程序及FPGA程序等组成。DSP主程序主要完成系统的初始化,包括控制寄存器(系统时钟、系统状态寄存器)初始化、I/O端口初始化、中断设置初始化、变量初始化、存储初始化、存储器初始化、通信初始化等。在初始化中断向量表后, 根据需要对中断进行设置;打开全局中断,进入循环等待主程序,等待内部和外部中断信号。图4为系统主程序。中断服务子程序是整个系统控制功能实现的核心组成部分,由伺服运动算法和信号处理子程序构成。图5为 DSP中断子程序伺服控制流程。

图4 DSP系统主程序Fig.4 DSP system main program

图5 DSP中断子程序Fig.5 DSP interrupt subroutine

FPGA完成时序逻辑控制,主要包括模数转换控制、数字信息采集、软件保护、霍尔信息获取、PWM波形生成、DSP时钟产生等。

3.1 PWM中点采样法

结合驱动电路特点,为实现最优驱动控制,高功率密度直流无刷电机控制系统采用PWM下桥臂单斩方式。该斩波方式在IGBT关断时,电流将通过一个上桥臂IGBT和一个上桥臂续流二极管形成续流回路,电感储能不反馈到电源,而是通过绕组转化为热能。这个续流回路并没有流经电流传感器,传感器检测到的功率桥母线电流为零。对于PWM单斩方式,电流传感器只有在PWM开通期间才能检测到电流信号。因此,在设计A/D 采样控制程序时,必须选择合理的采样点,而且必须在PWM 开通期间选择。IGBT开通关闭瞬间会产生尖峰电流,所以采样点应避开开关时刻,否则系统不能正常工作。为保证在每次开关周期中确定一个固定采样点,且远离开关点,采用了在PWM 开通期间中点时刻采样,即采样平均电流的方法,这样很好地避开了开关噪声的影响,保证了采样准确度。

3.2 信息采样与获取

在软件系统中,DSP时钟由FPGA提供,为提高系统的控制性能,设定IGBT模块开关周期为16kHz,在每个开关周期定时器下溢中断采样一次电流、电压、位置信息。因此,电流环的计算采样频率为16kHz。设定速度环的计算频率为10kHz,位置环的计算频率为4kHz,由于FPGA每250μs通过I/O管脚高低电平变化向DSP产生中断,DSP收到中断指令后,以总线形式获取电流、电压及位置数字信息,并完成伺服控制算法及位置、速度、电流三环控制算法,经过逻辑运行后,将控制指令输出到FPGA,FPGA收到控制指令后,实现PWM指令解码,结合AD采集的保护值及计算信息,决定是否封锁PWM脉冲。同时,FPGA实时获取各轴电机霍尔位置信息,当系统未保护时,综合霍尔信息和电机控制量解码信息决定各轴无刷电机通电相序,发出PWM脉冲驱动功率驱动芯片。

4 实验分析

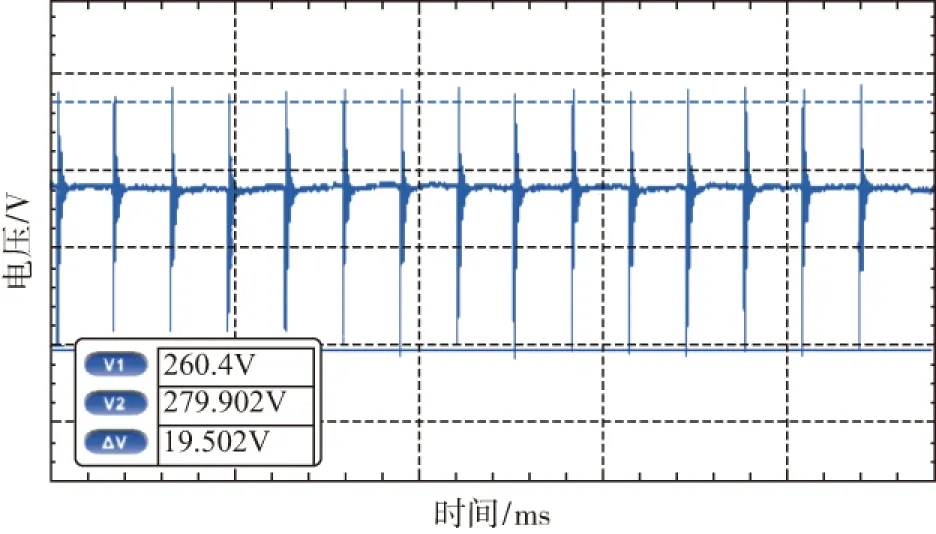

为了测试四轴高功率密度直流无刷伺服系统的性能,搭建了某型电机测试验证平台。电机参数:额定功率P=4kW,电枢绕组电感L=1.04mH,电压270V, 电枢绕组相电阻R=0.28Ω,额定转矩T=3.8N·m,额定转速ne=11000r/min,极对数P=3。另外,电机滚珠丝杆一体化传动结构形式,传动比约280,位置传感器增速比1.5∶1,额定负载1000N·m,IGBT模块型号为Infineon公司FS100R12PT4;驱动保护电阻13K,保护电容10-2μF,保护电流80A, 实验时,由于直流无刷电机采用星形连接方式,三相电流和为零,通过两相电流测量即可,电流校正环节要求带宽高、响应快、跟踪性能好,因此,需要较高的比例增益,并且调节频率要高,即系统中的延迟时间短。电流校正环节最常用的是PI校正方式,由于典型Ⅱ型系统的设计特点是具有较好的抗扰性能,本文采用典型Ⅱ型系统。实验先选用C型吸收电路展开研究,然后研究C型和RCD型相结合的性能。依据理论计算,初步选取钽电容450V-110μF和CBB800V-0.15μF电容,图6为C型吸收电路静态时主电路功率电电压波形图。

图6 C型吸收电路0°伺服静态功率电波形Fig.6 C-type absorption circuit 0° servo static electric waveform

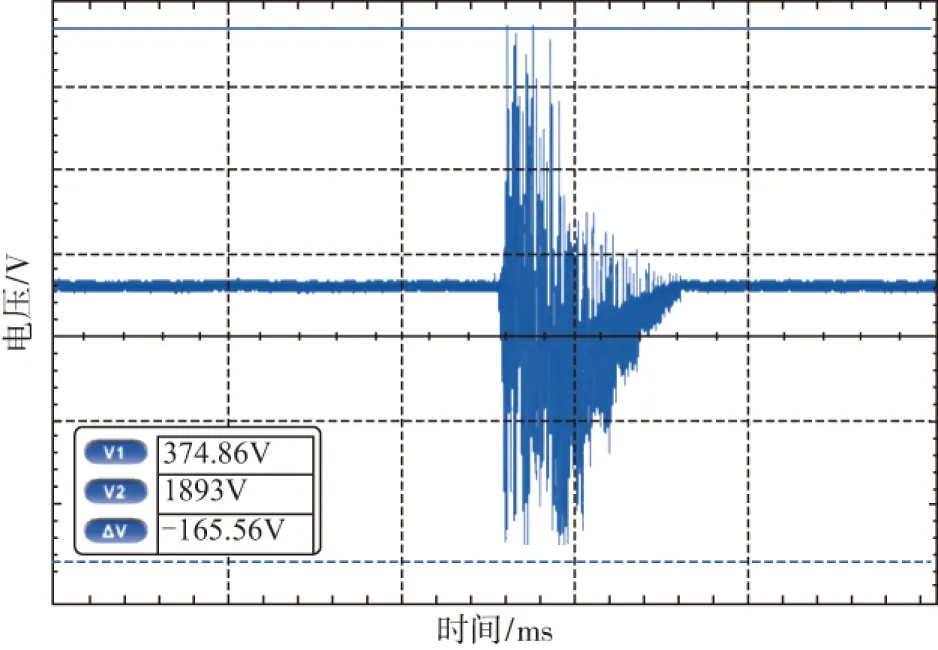

从6图可知,在没有吸收电路存在的情况下,0°伺服静态尖峰电压比较大,峰峰最大值将达到20V,引起频率为16k的毛刺,这种毛刺将产生极大的EMI,这主要由于开关控制频率引起。从图7可知,25°阶跃时,将产生最大为374V的毛刺,电压波动剧烈,这也将引起控制系统不稳定,同时过压严重者将引起IGBT烧毁及功率驱动芯片烧毁。

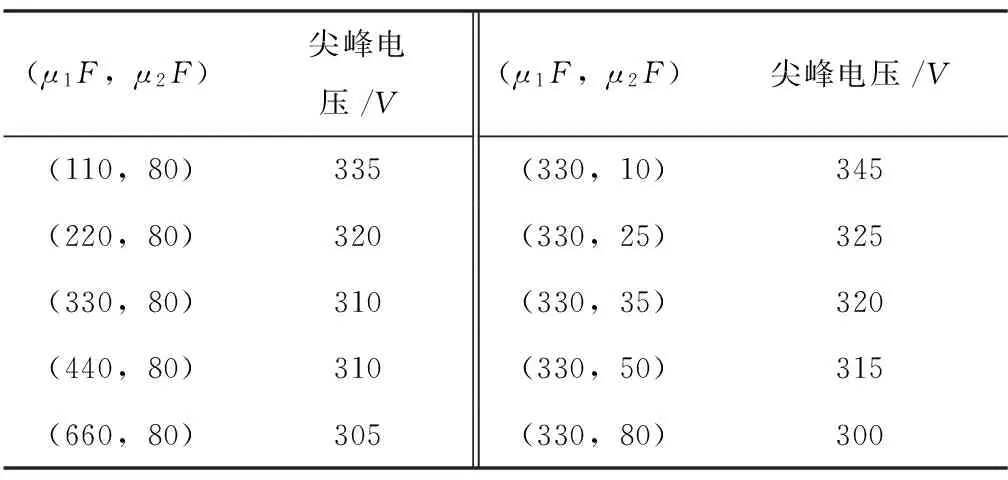

通过增加钽电容和高容值CBB薄膜电容组合进行试验得到,得到的计算结果如表1所示。

图7 C型吸收电路25°阶跃伺服功率电波形Fig.7 C-type absorption circuit 25° servo step electric waveform

(μ1F,μ2F)尖峰电压/V(μ1F,μ2F)尖峰电压/V(110,80)335(330,10)345(220,80)320(330,25)325(330,80)310(330,35)320(440,80)310(330,50)315(660,80)305(330,80)300

从表1可知,主电路不同薄膜电容组合下的效果差别比较大,尖峰电压将降低到305V,相同的薄膜电容下,随钽电容容量的增加效果越好,但是当增加到一定程度,尖峰电压不改变;相同的钽电容下,随薄膜电容容量的增加效果越好,同样,当增加到一定程度,尖峰电压不改变;高功率密度系统要求系统体积小,钽电容和薄膜电容容量的增加将增加系统的体积,同时成本急剧增加,元器件在小型化上,实现难度较大。因此,本文选用钽电容和薄膜电容数值为(330μ1F,80μ2F),以上两种电容有较大的改进,但是还不完全理想,这里采用RCD电路进行进一步分析,在上述参数基础上,展开RC参数研究,实验结果如表2所示。

表2 RCD吸收电路不同电阻和电容组合时尖峰电压表

从表2中可以看出,在电容值一定时, 随着吸收电阻的增大, 关断尖峰电压和开通尖峰电压都会随着升高, 并且开通尖峰电压上升的幅值更大,这就说明在RC吸收电路中电阻对Uce尖峰电压的影响比电容大, 在满足吸收效果的前提下, 应当充分考虑电阻的消耗功率, 电阻不能选的过大,因此,电阻大概定在20~30之间;别外还可以看出, 随着电容的升高, 关断尖峰电压和开通尖峰电压都得到了进一步的降低, 并且二者电压都比表1中的电压低, 证明了吸收电容对尖峰电压有良好的吸收作用。

图8为选用RC组合得到的主功率电压波形,从图可知,增加RC吸收电路后,静态波动电压在2V以内;从图9可知,25°阶跃伺服功率电波形尖峰只有30V,比以前有明显改善。

图8 吸收前0°伺服功率电波形Fig.8 0° servo electric waveform before absorption

图9 吸收后25°阶跃伺服功率电波形Fig.9 25° servo step electric waveform after absorption

过流保护的有效性,在硬件上设定过流保护电阻值为13K,该数值对应的过流保护保护数值为90A,为实现系统的保护,在软件上设定过流保护80A,图10为25°阶跃动作时U/V两相波形图,图11为对应的位置伺服波形。

图10 25°阶跃瞬态保护电流波形Fig.10 25° step transient protection current waveform

图11 阶跃幅值25°给定位置伺服波形Fig.11 Step amplitude 25° servo given position waveform

从图11可知,在额定负载下进行位置伺服测试,经传感折算后可知启动时电机最大线电流为82.3A,超过该值电流下降,这主要由于启动了软件的过流保护,关断了PWM,关断周期为62.5μs,精确实现过流保护,系统测量参数与设计理论数值基本一致;在给定25°阶跃额定负载条件下实验,其动态响应时间为77.125ms,最大超调量小于0.5%,稳态误差小于0.5%,系统速度能达到324(°)/s,因此,该系统具有良好的实时动态性能。同时,由DSP定时器测试可知,在高速处理器运算下,该系统能够在50μs内完成四轴伺服控制算法,所设计的四轴驱动控制器功重比达5.2kW/kg,伺服系统功重比达0.49kW/kg。

5 结论

高功率密度伺服控制系统的性能、可靠性与控制系统处理器选型、主电路功率开关器件的驱动和保护密切相关,尤其是驱动电路的设计相关重要,驱动电路必须加吸收电路来限制尖峰电压, 否则会严重损坏开关器件。对于吸收电路参数的选择, 必须考虑以下因素: 选取合适的电容和电阻, 要兼顾考虑放电时间常数与抑制尖峰电压幅值二者之间的关系。为提高系统的电流驱动保护能力,提出一种集驱动、隔离、保护为一体的多重驱动保护组合方案,详细计算了各保护参数。实验结果证明: 所设计的伺服驱动控制系统具有实时性强、动态响应快、IGBT 驱动保护电路性能优良、可靠性高的优点。

[1] 龙驹.永磁无刷直流电机转速控制系统的优化设计[M].成都:西南交通大学出版社,2006.

[2] 郭前岗, 崔兵兵.基于DSP及轴角数字转换器的直流无刷电机控制系统设计[J].电机与控制应用, 2008,35(1):17-19.

[3] 宋海龙,杨明,范宇,等.无刷直流电动机的无位置传感器控制[J].电机与控制学报,2002,6(3):208-211.

[4] Lyshevski S E.High torque density integrated electro mechanical flight actuators[ J].IEEE Transactions on Aerospace and Electronic System, 2002, 38(1): 174-182

[5] 王京峰,孙纯祥.基于DSP 的永磁无刷直流电动机速度控制[J].微电机,2006,39(1):69-73.

[6] 邢达,高迎慧,严萍.高频电容器充电电源绝缘栅双极晶体管吸收电路[J] .强激光与粒子束,2013,23(1):239-242.

[7] 张心丰,张俊洪.基于电机励磁控制的斩波器吸收电路参数选取[J] .电力自动化设备,2010,30(4)85-88.

[8] 唐杰,罗安, 王跃球.配电网静止同步补偿器的驱动与吸收电路设计[J] .高电压技术2008,34(3),598-602.

Research of Key Technique on High-Power Density Motor High Voltage Driver System

ZHANG Xin-hua, HUANG Jian, ZHANG Zhao-kai,WANG Hao-ming,DUAN Xiao-shuai

(Beijing Institute of Automatic Control Equipment, Beijing 100074, China)

The performance and reliability of high-power density motor servo control system are really related with control system structure, driver and protection design of the main circuit power switch device.In view of the urgent demand of the rapid development of high-power density servo system, in order to improve the control performance of servo system, ensure the power switch device can be stable and reliable, a multi-axis servo control system design is proposed, which is based on digital signal processor (DSP) and field programmable gate array (FPGA).The research focus on the driving circuit of Insulated Gate Bipolar Transistor(IGBT) main circuit power switch device, absorbing protection circuit, improving parameters, and put forward a scheme of double current protection, which integrate functional units on insulating, driving, protecting, and bring out soft and hard combination set driven.Also,the research describe in detail the calculation methods of the various protection parameters.Meanwhile, the fore axis drive controller has power weight ratio of 5.2kW/kg, and the servo system has power weight ratio of 0.49kW/kg.The experimental results show that the servo control system has advantages of strong real-time, fast dynamic response, stable performance and high reliability.

DSP;High-power density;Servo control;Absorption circuit

10.19306/j.cnki.2095-8110.2016.03.002

2016-01-15;

2016-02-18。

张新华(1972 -),男,工学博士,研究员,主要从事高动态伺服系统设计工作。

U666.12

A

2095-8110(2016)03-0006-08