选择性穿透阳极氧化工艺的三维铝封装技术研究

王立春,刘米丰,吴伟伟,罗 燕,任卫朋

(上海航天电子通讯设备研究所,上海 200240)

选择性穿透阳极氧化工艺的三维铝封装技术研究

王立春,刘米丰,吴伟伟,罗 燕,任卫朋

(上海航天电子通讯设备研究所,上海 200240)

针对微系统高可靠集成需求,提出了一种三维铝封装集成微系统多功能器件的结构和方法。通过铝基板选择性穿透阳极氧化试验、低应力低空洞灌封试验和激光侧边电路刻蚀试验,实现了32 G固态存储器集成。研究结果表明,通过致密性氧化可实现内埋布线氧化终点的控制,采用阶梯式固化可降低灌封应力,优化的激光参数可获得侧边电路互连。首批试制固态存储器读写性成品率达73%,与同类3D-plus存储器相比,体积减少约55%,质量减轻约40%。

微系统;三维铝封装;固态存储器;阳极氧化;灌封;激光刻蚀

国际半导体路线图已清楚地显示:在电子产品小型化的方面,半导体集成电路一直延续摩尔定律,当进入了纳米尺度便出现了所谓的“线危机”,摩尔定律似乎走到了尽头;在人与环境交互作用方面,由于个性化和多样化的需求持续增长,涌现出大量超越摩尔定律的元器件包括RF、无源元件、MEMS以及生物芯片等,鉴于此,迫切需要革新封装设计、材料与工艺方法,以满足后摩尔时代系统集成的要求[1-3]。随着微电子封装技术的进步,在 2D基础上进一步向z方向发展的三维封装技术,由于其极强的异构能力,在系统级电子产品的小型化、功能化和智能化等方面起着至关重要的作用,已成为微电子封装领域争相研究和突破的热点技术[4-6]。笔者首次提出了一种基于选择性穿透阳极氧化工艺的三维铝封装新技术,实现了多种功能COB(Chip on Board)堆叠集成,该技术的特别之处在于用选择性穿透铝阳极氧化工艺对三维堆叠用的铝基板进行内埋通柱/布线互连结构加工。与目前其他三维封装技术相比,该技术不仅能够实现微系统高可靠集成,而且具有绿色低成本制造的优势。

1 三维铝封装技术及特点

三维铝封装技术是将多块搭载不同功能芯片的阳极氧化铝基板(COB)在z方向堆叠、灌封,并进行侧面垂直互连,以成本降低、可靠性提高、功能性扩展为目的的一种绿色封装技术。其制造流程和方法如图 1所示:首先利用选择性穿透阳极氧化工艺将铝圆片氧化成内埋铝通柱/布线互连结构的铝基板[7];在铝基板上贴装芯片,采用铝引线键合,实现芯片与铝基板互连,制作出铝基COB基板;将多块铝基COB基板堆叠灌封制作出三维灌封立方体;再对三维灌封立方体进行表面金属化,最后激光直写电路图形,实现侧面垂直互连。

图1 三维微系统铝封装流程Fig.1 The schematic diagram of 3D aluminum package process

三维铝封装技术显著特点如下:

(1)低成本绿色封装。三维铝封装使用的主体材料为铝圆片,使用选择性穿透阳极氧化工艺一次阳极氧化制作出内埋铝通柱/铝导体互连结构的铝基板,工艺简洁,铝基板轻薄且避免了其他基板制作开孔、填孔等繁琐工艺以及腐蚀工艺产生的污染问题。

(2)功能扩展空间大。三维铝封装通过铝基板上增设围坝隔离结构,便于在z方向上自由地实现铝基COB基板精准堆叠,每块铝基COB基板上贴装不同功能的芯片或芯片组,堆叠骨架结构经灌封、表面金属化、激光直写电路,使其在z轴方向上形成信号连通,从而实现了微系统的多功能异质集成。

(3)互连可靠性高。三维铝封装互连分为封装体的内部引线互连和侧面 T型互连,由于采用内埋铝通柱/铝导体互连结构的铝基板,铝引线键合实现了芯片与基板间的多界面同质金属 Al/Al高可靠互连,克服了多界面异质金属连接存在的可靠性问题。侧面T型互连铝端子表面镀覆Ni/Cu/Ni/Au膜层,形成了Al-Ni金属T型互连,与易产生Kirkendall孔洞缺陷异质Al/Au金属连接相比,Al/Ni连接是一种高可靠的异质金属连接[8-9]。

(4)环境适应性强。三维铝封装为空间应用提供了一种抗辐射加固封装,三维铝封装结构材料是铝基板和围坝,利用薄膜沉积技术在其表面上沉积一层一种高原子序数重叠或一种由高低原子序数混合匹配的金属膜,比如Ta、W、Ta/Cu、W/Cu等,形成具有很好的抗辐射加固作用的腔体结构,三维封装立方体表面金属化 Ni/Cu/Au,进一步提高了抗辐射加固作用,增强了微系统的空间适应能力。

2 三维铝封装关键技术

从图 1来看,主要制造工序有内埋布线铝基板制造、铝基板COB制造、三维堆叠与灌封、堆叠立方体表面处理、堆叠立方体侧面金属化与侧面垂直互连。其中,铝基板穿透阳极氧化技术、低应力低空洞灌封技术和激光无碳化刻蚀技术是三维铝封装集成固态存储器的关键技术。

2.1 铝基板选择性穿透阳极氧化技术

内埋布线铝基板用作芯片载体,内埋布线铝导体一端子与存储器芯片连接,另一侧面互连端子与其他基板的侧面互连端子垂直互连,内埋铝布线和互连端子采用穿透性阳极氧化技术生成,控制内埋铝布线间短路和铝导带的断路至关重要,为此需要从以下几方面加以控制,消除内埋布线铝基板的内埋铝布线间短路和铝导带的断路。

2.1.1 穿透绝缘氧化终点控制

多孔型氧化膜是生长过程中自组织作用的结果,其结果可用 Keller模型来描述,其生长速率理论可用法拉第定律来计算[10]:

式中:a为常数,a=3.45×10-3μm·m2·A-1·s-1;j是电流密度。对于铝圆片而言,由于铝圆片表面电场不同,造成电流密度分布不均匀,进而导致了穿透性氧化终点不一致。图2(a)为常规穿透阳极氧化的氧化系统结构及该结构下铝圆片表面电场强度分布有限元仿真结果,可得铝圆片氧化时表面的电场强度最大值与最小值的比值为1.7:1;图2(b)为在阴阳极之间增设电场均匀化挡板的穿透阳极氧化系统结构及该结构下铝圆片表面电场强度分布有限元仿真结果,可知通过阴阳极间增设均匀化挡板,可使铝圆片表面电场强度最大值与最小值之比降至 1.3:1,明显改善了铝圆片表面电场强度的不均匀性问题。同时,还通过电解液温度均匀控制、阳极移动等办法,使得铝圆片表面电流密度分布均匀,使穿透绝缘氧化终点的一致性得到较好的控制,消除铝导带间的短路问题。

图2 穿透阳极氧化系统结构与电场仿真Fig.2 Penetrating anodization system and the electric field simulation

穿透绝缘氧化终点一致性控制还依赖于铝圆片的厚度均匀性。图3(a)为未经表面处理的铝圆片制作出的内埋布线铝基板透光照片,由于铝圆片周边区域厚度薄,穿透绝缘氧化终点会提前到达,而铝圆片中心区域厚度厚,穿透绝缘氧化终点会迟后到达,这导致穿透绝缘氧化终点的不一致。穿透绝缘氧化终点的不一致会导致氧化膜底下残存一层铝膜,引起铝导带间的短路。图3(b)为采用化学机械抛光的铝圆片制作出的内埋布线铝基板透光照片,由于将 4′铝圆片整片厚度精度控制在±10 μm的范围内,较好地满足了穿透绝缘氧化终点控制一致性要求,整个圆片透光程度较为均匀,不存在导体间的短路现象。导体间的绝缘电阻经测试均大于 1011Ω,满足GJB548B—2005方法1003绝缘电阻的要求。

图3 内埋布线铝基板透光照片Fig.3 Transmittance graphs of aluminum substrate with embedded conductors

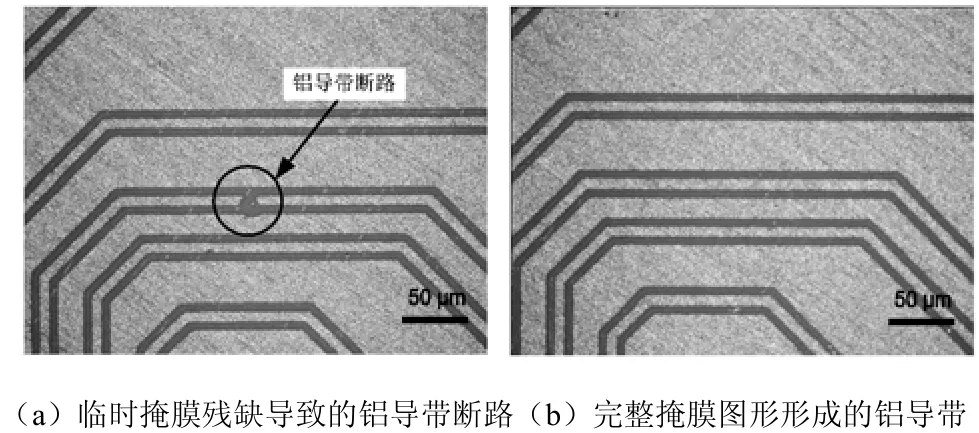

2.1.2 掩膜图形完整性控制

内埋布线铝基板中的铝导带是用致密型氧化膜临时掩膜氧化而成的。用作临时掩膜的致密型氧化膜是用光刻胶掩膜在电解液中致密型阳极氧化生成的。图 4是为光刻胶掩膜图形完整性对内埋布线铝基板结构影响的光学显微镜照片。由于涂胶过程中光刻胶中的气泡或光刻胶下多余物会破坏临时掩膜的图形完整性,形成多余的致密型氧化膜,从而在穿透绝缘氧化时形成残存铝膜造成导带间短路,如图4(a)所示。为消除此问题,应在涂胶前用等离子体或超声清洗铝圆片表面的多余物,涂覆光刻胶应避免空气的引入,从而避免了多余临时掩膜的形成,如图4(b)所示。

图4 临时掩膜缺陷与完整掩膜穿透阳极氧化后导体图形对比Fig.4 Comparison between conductor pattern anodized with temporary mask and integrated mask

图5 临时掩膜残缺与完整掩膜穿透阳极氧化后导体图形对比Fig.5 Comparison between conductor pattern anodized with temporary mask and integrated mask

图 5为临时掩膜阳极氧化过程中形成的气泡对内埋布线铝基板结构影响的光学显微镜照片。主要是由于临时掩膜残缺引起的,在致密阳极氧化时,由于光刻胶存在一定疏水特性,较临近的光刻胶侧壁之间的气泡难以释放,使得本应用作临时掩膜的铝表面未能致密型氧化,形成了临时掩膜残缺,导致铝圆片在后续穿透阳极氧化时形成内埋铝导带断路,如图5(a)所示。针对内埋铝导带断路,在致密型阳极氧化时,采用搅拌以增加电解的流动性,驱赶相邻光刻胶侧壁间的气泡,消除了临时掩膜的缺陷,保证了内埋铝导带无断路发生,如图5(b)所示。

2.2 低应力低空洞灌封技术

多个单片铝基COB通过堆叠形成三维堆叠骨架结构,要形成较高的机械强度和良好电气互连,就必须对三维堆叠骨架结构进行灌封工艺处理。考虑到与母板PCB材料和铝基COB的热膨胀系数的匹配,灌封材料选择含质量分数 71%硅微粒填充的环氧树脂材料。但是如果其灌封工艺使用不当,三维堆叠骨架灌封体内部会有缩孔和局部分层空隙等缺陷。图6(a)为三维堆叠骨架灌封体内部的缩孔缺陷,该缺陷在堆叠基板之间,图6(b)为基板与环氧灌封体之间存在的分层缺陷。缺陷会影响器件的力学性能和电气互连可靠性,甚至损坏芯片等元器件,为此应采取措施以清除上述存在的缺陷。

图6 三维灌封的常见缺陷Fig.6 The common defects of 3D encapsulating

2.2.1 热真空灌封

从工艺角度分析,造成三维灌封体内缩孔和局部分层从灌封工艺分析主要有以下三个方面原因:

(1)三维堆叠骨架内或者模具内含水汽,但真空度小于水蒸气的饱和蒸汽压时,汽化形成环氧树脂缩孔缺陷;

(2)灌封时真空度不够高,三维堆叠骨架结构间隙空气未能完全排除,形成环氧树脂包围空气缺陷;

(3)三维堆叠骨架结构预热不充分,环氧树脂胶粘稠度未能充分降低,使其不能很好地浸润三维堆叠结构。

针对以上灌封缺陷问题,采用温度60 ℃、热真空灌封工艺控制封装体内水汽及空气,同时调整灌封温度以使灌封胶充分浸润堆叠结构,以此来解决三维灌封体内的缩孔和局部分层缺陷问题。

2.2.2 阶梯式固化

三维堆叠体内空洞和局部分层等缺陷跟热固化过程关系密切。环氧树脂胶固化过程是热化学交联反应过程,从化学交联反应开始到微观网状结构的完全形成是物质由液态相变成固态相的一个过程,会产生化学收缩。对环氧树脂胶采取一次高温固化,不仅会引发过高的放热峰损坏元器件,还会使三维堆叠骨架产生很大的内应力,造成缩孔和局部空隙体内的缩孔和局部分层等缺陷,影响互连的可靠性。

对三维堆叠骨架的灌封,必须注意固化速率和固化温度的匹配,采取阶梯式固化方式,具体做法:80 ℃/3 h,90 ℃/2 h,110 ℃/1 h,150 ℃/1 h。通过分段式固化,使化学交联反应缓慢进行,反应热逐渐释放,环氧树脂胶粘度增长和体积收缩平缓进行,有效地消除缩孔和局部空隙体内缩孔和局部分层缺陷。图7为分段固化完成的三维封装灌封体的断面,在断面处没发现缩孔和分层缺陷。

图7 三维封装灌封体断面Fig.7 The cross-section of 3D encapsulation

2.3 三维侧面互连技术

三维侧面互连用于多块铝基COB和一块含引脚的PCB底座堆叠灌封的电气连接,金属化膜层的附着力以及激光雕刻都会影响垂直互连的可靠性,因此,一方面需要对环氧树脂层表面进行机械粗化处理,增强机械锁合能力,提高金属化膜层的附着力;另一方面改进激光雕刻工艺,降低激光加工的热效应,消除有机物碳化引发的短路。

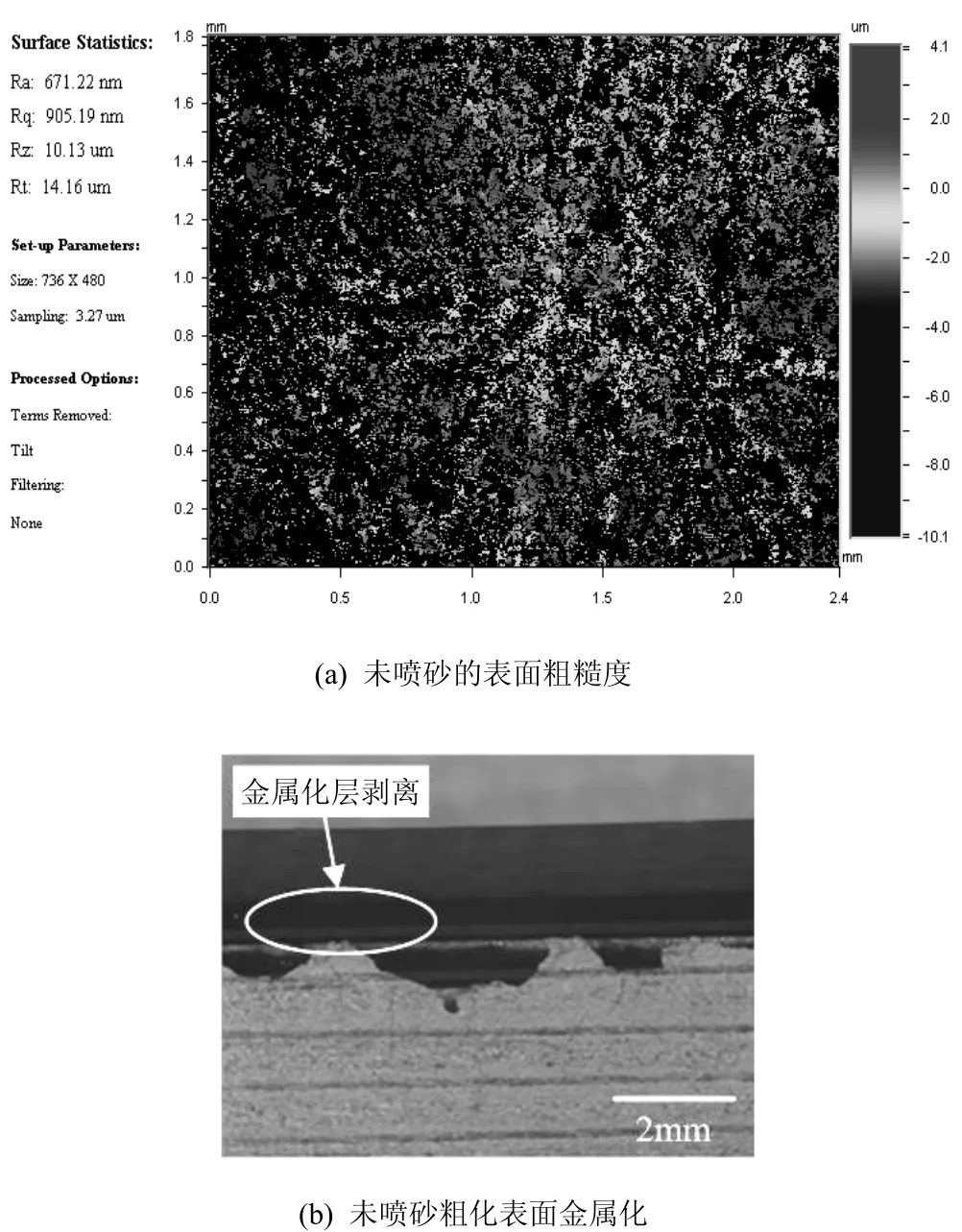

2.3.1 表面金属化膜层附着力控制

一般地,膜层与衬底的附着力主要是机械锁合、范德华力和化学键合三个方面机理的综合作用。三维灌封体表面是由环氧树脂、多孔型氧化铝和铝构成的复合表面,其中环氧树脂占据了三维灌封体表面绝对多的面积,表面金属化采用化学镀/电镀的方式,膜层与衬底的附着力依赖于机械锁合和范德华力共同作用。图 8为未喷砂三维封装灌封体表面粗糙度以及结合力情况,图8(a)的粗糙度测试显示未完成喷砂粗化的表面粗糙度中算术平均偏差 Ra约为0.67 μm,极限偏差Rt约为14 μm,图8(b)显示该粗糙度下进行的金属化层结合力较差,容易发生金属化层的剥离。

为提高膜层的结合力,在进行化学镀之前,用9 μm的SiC粉末进行喷砂粗化以提高环氧树脂表面粗糙度。图 9为喷砂三维封装灌封体表面粗糙度以及结合力情况,图9(a)的粗糙度测试显示未完成喷砂粗化的表面粗糙度中算术平均偏差Ra约为1.50 μm,极限偏差Rt约为16 μm,由此可知,在极限偏差相近的情况下,喷砂能够提高表面的算术平均偏差,提高表面粗糙度。并且通过测量的图像可知,喷砂的表面较未完成喷砂的表面均匀性更好。图9(b)显示喷砂粗化的表面金属化层结合力较好,由此可证明,喷砂处理能够增加金属薄膜与环氧基体的机械结合和物理结合作用力,从而综合提高结合力。

图8 未喷砂三维封装灌封体表面粗糙度以及结合力情况Fig.8 The roughness and binding force of metallic surface without sand blasting

图9 喷砂三维封装灌封体表面粗糙度以及结合力情况Fig.9 The roughness and binding force of metallic surface with sand blasting

2.3.2 激光无碳化刻蚀

固态存储器立方体侧面金属化后,为了实现固态存储器的电气功能,需对固态存储器立方体侧面金属化的引出端子进行重布线,刻蚀出电路图形,紫外激光直写电路图形是实现固态存储器立方体侧面金属化互连的有效途径。为了得到导体间绝缘的目的,需要用紫外激光将导体间的金属化层完全去除,并同时避免金属化层下环氧树脂在紫外激光作用下发生碳化,造成互连导体间的短路,这就需要探求合适的紫外激光直写电路的工艺参数。

取不同的Ra约为1.5 μm工艺参数进行试验,第一组激光脉冲频率为3 000 Hz,占空比150,功率为0.592 W,第二组激光脉冲频率为60 000 Hz,占空比350,功率为0.98 W,激光移动速率均为2 m/min,所得侧面布线如图10所示。对试验样品两侧方块之间的电阻进行测量,将探针分别放置在区域 1和区域2处,测得第一组试验图形的电阻为1.33×1012Ω,第二组试验图形的电阻为1×108Ω。这是因为在激光作用下,金属层吸收光子能量,引起材料中的带电粒子振动而转化为自由电子动能,在材料表面产生热效应,使金属熔化蒸发。而金属层下的环氧树脂与激光的作用过程较为复杂,当光子能量低于材料的化学键能时,其相互作用机理过程是光热转换过程,属于热加工机制去除材料;而当光子能量高于材料的化学键能时,激光光子可以使材料的化学键直接断裂,使局部区域的体积迅速膨胀“爆炸”,原子或其他基团直接脱离样品表面,达到迅速去除材料的目的,其相互作用机理过程是光化学过程,属于“冷”加工机制。由于第二组参数脉冲频率较高,脉冲周期小于环氧树脂的热弛豫时间,激光刻蚀产生的热量将逐渐积累,加剧激光和环氧树脂的光热作用,造成碳化,因此第二组参数所得图形电阻远小于第一组参数所得电阻。

图10 不同激光刻蚀参数试验对比图Fig.10 The patterns with different laser ablation parameters

通过对紫外激光刻蚀电路的工艺参数优化,选择激光脉冲频率3 000 Hz、占空比150、刀具半径设置为50 μm、加工线速度为2 m/min的激光直写电路工艺参数,对固态存储器立方体侧面金属化表面进行紫外激光刻蚀电路,导体间的绝缘电阻满足 GJB 548B—2005方法1003绝缘电阻的要求。

3 结论

采用三维铝封装技术小批量试制首件45只32 G固态存储器,经测试33只通过了读写性能测试,读写合格率达 73%。在体积和质量方面,与同类产品3D-plus相比,体积减小约40%,质量减小约55%。结果表明:

(1)对铝圆片表面电场和厚度均匀性控制,铝穿透阳极氧化终点一致性得到了控制,采用等离子体清洗和增强电解液流动性,消除临时掩模缺陷,内埋铝导体间绝缘电大于1011Ω,满足GJB 548B—2005方法1003绝缘电阻的要求;

(2)采用热真空灌封和阶梯式固化,三维铝封装立方体断面不存在缩孔和分层缺陷;

(3)采用喷砂粗化处理,灌封体表面粗糙度Ra由0.67 μm提高到1.50 μm,金属化膜层附着牢固;使用紫外低脉冲频率(3 000 Hz),可实现对环氧树脂的冷加工,激光刻蚀导体电阻大于1012Ω。

[1] 黄庆红, 黄庆梅. 国际半导体技术发展路线图(ITRS)2013版综述(1) [J]. 中国集成电路, 2014, 184: 25-45.

[2] CARBALLO J A, CHAN W J, GARGINI P A, et al. ITRS 2.0: toward a re-framing of the semiconductor technology roadmap [C]// International Conference on Computer Design. NY, USA: IEEE, 2014: 132-139.

[3] PATTI R. Advances in 3D integrated circuits [C]// Proceedings of the ACM/ SIGDA International Symposium on Physical Design. NY, USA: IEEE, 2011: 79-79.

[4] XIE H Q, LI J, SONG J, et al. A 3D package design with cavity substrate and stacked die [C]//Proceedings of 14th International Conference on Electronic Packaging Technology. NY, USA: IEEE, 2013: 64-67.

[5] LEE C C, YANG T F, WU C S, et al. Reliability estimation and failure mode prediction for 3D chip stacking package with the application of wafer-level underfill [J]. Microelectron Eng, 2013, 107: 107-113.

[6] ZHENG J Y, ZHANG Z S, CHEN Y G, et al. 3D stacked package technology and its application prospects [C]// Proceedings of International Conference on New Trends in Information and Service Science. NY, USA: IEEE, 2009: 528-533.

[7] 邹建, 吴丰顺, 王波, 等. 电子封装微焊点中的柯肯达尔孔洞问题[J]. 电子工艺技术, 2010, 31(1): 1-5.

[8] 纪成光, 陈立宇, 袁继旺, 等. 化学镍钯金表面处理工艺研究 [J]. 电子工艺技术, 2011, 32(2): 90-94.

[9] 王健安, 谢家志, 赖凡. 微电子器件抗辐射加固技术发展研究 [J].微电子学, 2014, 44(2): 225-236.

[10] 马洪运, 贾志军, 吴旭冉, 等. 电化学基础(I)——物质守恒与法拉第定律及其应用 [J]. 储能科学与技术, 2012, 1(2): 139-143.

(编辑:陈渝生)

3D aluminum packaging with selective penetrating anodization technology

WANG Lichun, LIU Mifeng, WU Weiwei, LUO Yan, REN Weipeng

(Shanghai Aerospace Electronic and Communication Equipment Research Institute, Shanghai 200240, China)

To achieve high reliable and highly integrated microsystems, a 3D aluminum packaging structure and method were proposed for integration of multifunctional microsystems. Selective penetrating anodization of aluminum substrate, encapsulating with low stress and low porosity and laser ablation without carbide were systematically investigated. The integration of a 32 G solid state memory was realized successfully. The results show that the end point of anodization can be controlled by dense oxidation. The stress in encapsulating is suppressed by multistep curing temperature. The circuit connection on the side is achieved with optimized laser parameters. And 73% of the first batch samples own qualified read-write performance. Compared with similar 3D-plus memory, the solid state memory is 55% smaller and 40% lighter.

microsystems; 3D aluminum packaging; solid state memory; anodization; encapsulating; laser ablation

10.14106/j.cnki.1001-2028.2016.12.014

TN604

A

1001-2028(2016)12-0061-06

2016-10-09

王立春

国家科技重大专项项目(课题级)(No. 2014ZX02501016)

王立春(1967-),男,安徽定远人,研究员,从事微电子封装技术研究,E-mail: wanglichun0482@163.com 。

时间:2016-11-29 11:41:41

http://www.cnki.net/kcms/detail/51.1241.TN.20161129.1141.014.html