智能立体存储控制系统的设计与开发

Design and Development of the Intelligent Control System for Three Dimensional Storage

李文强

(中航工业沈阳飞机工业(集团)有限公司, 辽宁 沈阳 110850)

智能立体存储控制系统的设计与开发

Design and Development of the Intelligent Control System for Three Dimensional Storage

李文强

(中航工业沈阳飞机工业(集团)有限公司, 辽宁 沈阳110850)

摘要:针对板材存储的占用面积大、存储效率低、管理库存不便等问题,提出了一种板材立体存储方案,并设计开发了一套板材存储自动控制系统。采用可编程逻辑控制器结合触摸屏控制方式,实现了自动存取板材、自动修改库存、实时状态监控显示、远程监控等功能。现场应用结果表明,存储系统平移机构水平移动定位精度达到0.5 mm,板材存放占用面积减少了60%,存取板材效率提高70%以上,降低了人工劳动强度,大幅提升了自动化程度,验证了系统可行性和安全稳定可靠性,极大地提高了工作效率。

关键词:板材存储立体仓储可编辑逻辑控制器触摸屏自动存取自动控制变送器智能化人机界面

Abstract:According to the problems existing in storage of plate material,such as occupying large area,low storage efficiency and inconvenient inventory management,the scheme of three dimensional storage of plate material is proposed,and a set of automatic control system is also designed and developed.By using PLC and touch screen control method,multiple functions including automatic plate material stacking and reclaiming,automatic modification of inventory,real time status monitoring display,and remote monitoring are realized.The results of field application show that the horizontal movement positioning precision of translational mechanism can reach 0.5 mm,meanwhile,this storage system makes the occupying area decrease by 60%,and the efficiency of stacking and reclaiming plate material increase by 70%,in addition,it also lowers the labor strength and significantly enhances the degree of automation,thus verifies the feasibility,safety,stability and reliability of the system,and greatly improves the working sufficiency.

Keywords:Plate storageThree dimensional storagePLCTouch screenAutomatic stacking and reclaimingAutomatic controlTransmitterIntelligenceHuman machine interface

0引言

随着经济迅速发展以及各种新技术、新产业的出现,各种不同性能工程材料的需求越来越广泛。板材产品由于具有外形扁平、宽厚比大、表面积大等外形特点,可任意剪裁、弯曲、冲压、焊接制成各种制品构件,使用灵活方便,所以成为万能钢材,在航空航天、船舶、兵器、汽车制造等行业均得到了广泛的应用[1-3]。为了满足企业大量实际生产需要,必须库存一定数量的板材,这给企业带来了存储放置问题。对于物料存储放置,目前大多采用仓储设备。20 世纪70 年代, 德国亨乃尔及瑞士卡迪斯公司相继开发出用于存储物料的垂直旋转式自动化库柜。 目前,国外自动化存储设备已经大量使用,著名的自动化货柜生产厂家有德国亨乃尔、瑞士卡迪斯、美国 FKI 等公司。国内主要生产立体仓储设备的厂家有沈飞、昆船、太原刚玉和电子科技等,但板材立体存储方面的研究和开发并不多见,且板材立体存储控制系统方面未见文献报道[4-6]。目前国内大部分企业的板材存放方式多采取随意叠放、立式斜放或板材架。这些存储方式占用了大量存放面积,且在搬运板材过程需要大量的人工;同时在搬运过程中易产生划伤板材表面甚至引起安全事故发生,存在工作效率低、人工消耗大等一系列问题。

针对板材存储诸多问题,在分析梳理总结的基础上,提出一种板材立体存储方案,设计开发一套板材存储自动控制系统,大大提高了板材存储自动化程度及工作效率。

1板材立体存储机构及工作原理

板材立体存储机构如图1所示,包括4个部分,主体机构、升降机构、平移机构、出入库小车。其中主体架构包括由4根立柱组成的整体的框架立体空间结构、置于立柱顶部的悬臂梁、用于安装升降电机的电机梁、将4个立柱连接在一起的围梁等。主体机构成为整个立体存储设备的重要组成部分。升降机构包括升降电机、减速机、换向器、链条、链轮等,其中,升降电机连接减速机和链轮,链轮连接链条。升降机构由链条固定连接,使升降机构在升降电机的驱动下做上升或下降运动。平移机构包括左右两侧的直线导轨、滚珠丝杠、伺服电机、机械手,其中,伺服电机连接滚珠丝杠,滚珠丝杠带动平移机构上的机械手运动。在伺服电机驱动下,平移机构作水平运动。出入库小车包括小车电机、减速机、称重器、自动定位、底盘、链轮、链条等。出入库小车放置在地面上,在小车马达驱动下沿着地面铺设的轨道上行走,将板材送入库和从库中取出,实现板材运送。本系统设计的板材存储机构左右两侧分别有19个货位,共有38个货位,其中每个货位最大承载量为2 t,最大存储量60 t。

图1 板材立体存储机构简图

板材立体存储工作原理如下。板材存储过程分为送板材和取板材。送板材流程为:带板材的托盘由外部叉车送到立体存储系统的出入库小车上,通过系统自动定位、自动称重后,由出入库小车将板材自动送入到板材立体存储库内;升降机构将板材从出入库小车上取下,由升降电机经过减速及换向后,通过两根链条牵引升降台完成同步上升到达指定层,然后通过平移机构滚珠丝杆拖动升将台上的机械手沿着直线导轨进行往复直线运动;升降机构将升降台连同板材一起提升寻址,到位后由机械手将板材移送到指定货位上,完成送板材过程。取板材流程与送板材流程动作相反,首先机械手按照操作人员指令自动寻找相应货层,到指定的位置后,机械手移入货位,将板材从货架上取出,升降台携板材返回;然后由机械手将板材放到出入库小车上,出入库小车退出库板材存储库,完成取板材的流程。

2控制系统设计

2.1硬件平台

板材立体存储设备以可编程逻辑控制器作为控制核心,结合触摸屏,辅以伺服驱动和变频控制以及传感检测、通信等,形成检测与控制于一体的系统。控制系统硬件结构如图2所示。

图2 控制系统硬件结构图

可编程逻辑控制器作为系统核心处理单元,对输入信号进行采集和逻辑分析处理,并控制相应的执行器件。根据输入输出点数、存储容量、维护方便性、备件通用性和扩展性的需求,系统采用西门子S7-200 PLC作为主模块,同时系统扩展了4个输入输出模块,实现控制系统控制的功能。

触摸屏已成为最佳人机对话工具,系统采用台达DOP系列10英寸(1英寸=25.4 mm)触摸屏。操作者通过触摸屏进行系统参数预设和调整板材存取输入,实现运行状态实时显示和报警指示,便于操作人员使用。

为了便于物料存储数据中心对工厂各个部位的板材存储设备进行监控,系统选用了具有通信功能的Profibus-DP通信模块[7-8],使该控制系统与远程控制系统进行通信,实现远程监视和控制。对板材存储的数据进行有效汇总、统计,实现对各个板材存储设备状况的实时记录。

称重系统检测用于检测存放板材的整体质量,它直接影响该系统安全性。将4个称重变送器安装在出入库小车上,在送料之前进行质量检测,称重变送器输出信号经多路放大器信号求和,转换成合适的4~20 mA的电流信号。该电流信号传送到可编程逻辑控制器进行处理,并与系统设置的最大承重量进行比对分析,判断是否超重,提高了系统的承载安全可靠性。

系统设置了多个检测开关,其中包括用于出入库小车初始位置、前进终点位置、有无货盘、升降台初始位置、顶点位置、机械手初始位置、左右两个终点的位置等检测。在出入库小车的进出立柱中间安装一对光电检测开关,用于检测出入库小车在送板材过程中是否超出了规定的高度。在升降台上安装一个检测开关用于货层的认址检测。同时在每个层支架上分别安装检测片,升降台上升过程中每经过一层,检测开关就有一个信号,PLC的增计数器就计数一次,用于判断是否到达指定货层,实现了认址功能。

在出入库小车入库和出库过程和升降台上升和下降的运动过程,均需要对运行速度进行调整,系统采用变频调速控制技术。选用台达高机能、向量型交流电机驱动器VFD-VE系列变频器,通过改变变频器的频率实现对小车电机和升降电机的速度调整。采用高低速度的搭配调速方式,减少了运送时间,提高了系统的工作效率。

为了保障平移机构的运动定位精度,对平移机构机械手采用伺服控制。伺服控制技术是实现整个系统的关键技术,通过S7-200高速脉冲输出口Q0.0或Q0.1输出脉冲,将该信号发送给伺服控制器,伺服控制器驱动伺服电机,通过一定控制算法使两台伺服电机同步运动,实现平移机构的精确定位。

系统设计了控制面板和状态指示功能。其中,控制面板设置自动/手动、本地/远程、急停等操作,状态指示设置电源指示、手动和自动指示、本地和远程指示、故障指示、运行指示等。操作人员通过控制面板的操作,实现对系统的控制功能,并实时观测状态指示,保障系统安全可靠运行。

2.2软件设计

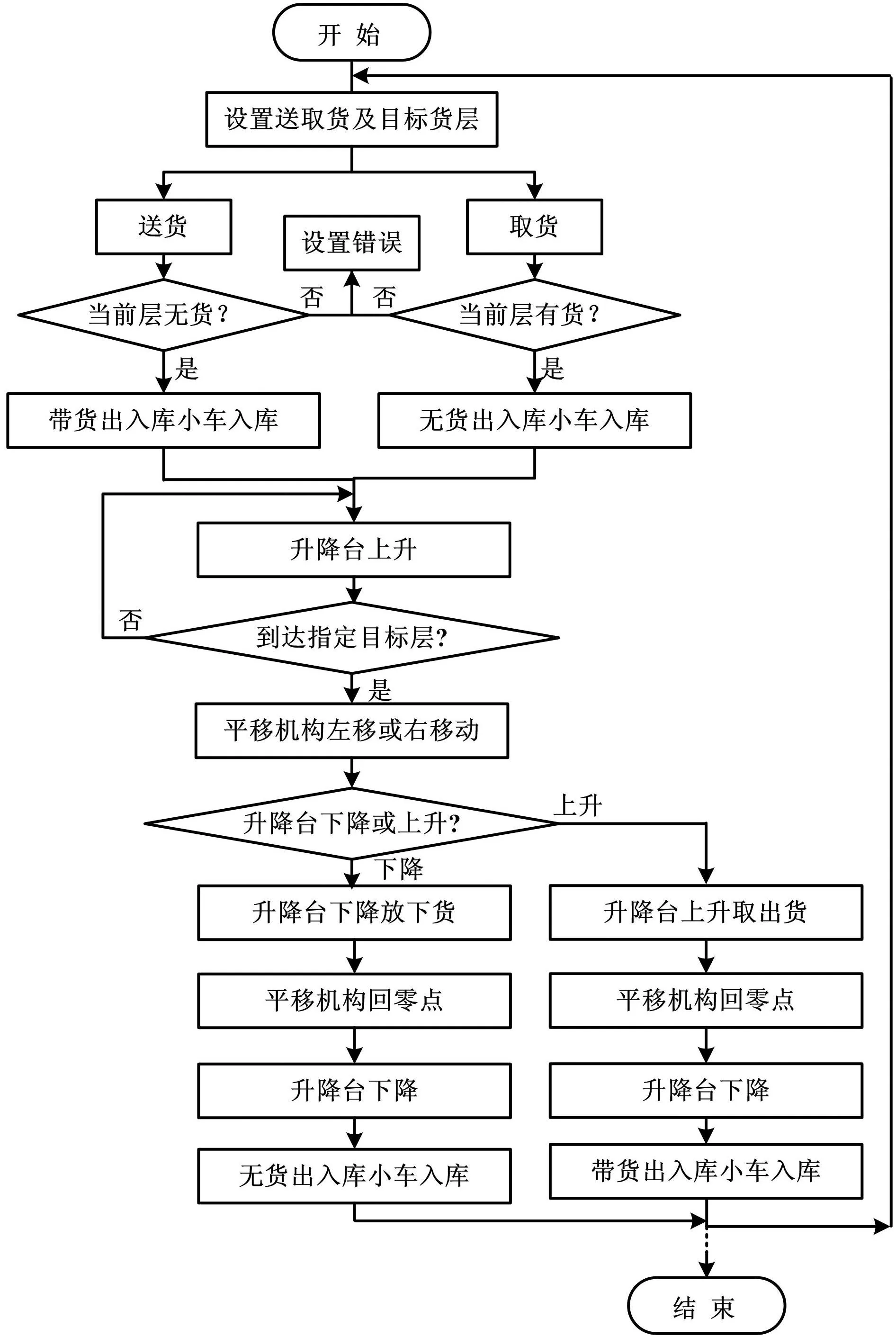

控制系统软件包括两部分:PLC程序和人机界面。控制系统软件采用模块化结构设计,PLC程序利用西门子S7-200 PLC 编程软件Step7-Micro/WIN V4.0 开发[9-10],能够完成数据采集、自动送板材、自动取板材、计算处理、自动存储库存记录、超限报警及远程监控等功能,满足自动送取板材的要求。PLC程序主要包括数据采集模块、送板材控制模块、取板材控制模块、计算处理模块、远程控制模块、数据查询模块和报警管理模块。PLC 控制流程如图3所示。

人机界面主要用于设定系统运行参数及显示实时运行状态功能。界面由主显信息画面、操作画面、参数设置画面、故障信息画面构成。主显信息画面显示的内容包括电机状态、质量检测值、输入的开关量、实时库存记录以及系统提示信息等。操作画面包括自动操作、手动操作、维护操作等,实现系统维护自动、手动、维护等操作功能。参数设置画面包括最大承重质量、升降台高低运行速度、机械手运行速度等参数设置。故障信息画面用于提示用户设备故障信息和可能原因等,如送入层有货、取出层无货、出入库小车、升降台超程报警、超重、超高、变频器故障、伺服故障等信息。

图3 PLC控制流程图

3实验验证

3.1平移机构定位精度

以直线导轨的水平中心点两个立柱的1/2作为平移机构的零点,以直线导轨左右两侧机械挡块位置作为平移机构的终点,从零点到左侧终点和右侧终点位置距离均为2 m。测量时,将平移机构从零点开始运动到100 mm的规定位移,利用激光跟踪仪对平移机构实际运动位移进行测量,得到水平机构的定位运动精度为0.5 mm,保障系统的平移机构运动精度。

3.2存储空间和时间

随机抽取三类板材样品。一类面积为2 m×1 m、厚度为0.3 mm、质量为1.5 t的铝板,放置在10个货盘内;另一类面积为1 m×1 m、厚度为1 mm、质量为1.7 t的铝板,放置在10个货盘内;最后一类面积为2 m×0.8 m、厚度为0.6 mm、质量为1.6 t的板材的铝板,放置在18个货盘内。一种方法采用板材架存放,另一种采用该系统存放,实验结果为:与板材架存放面积相比,立体板材存储面积直接节约了60%。实验中采用人工存放板材时间约为1 h,自动存取板材时间约为15 min,存储时间大大减少,实现了自动化的存储。

4结束语

设计开发的控制系统,平移机构水平移动定位精度达到0.5 mm,提高了水平定位的精准性,同时利用板材存储系统使存放占用面积减少了60%,存取板材效率提高70%以上,降低了人工劳动强度,大幅度提升了自动化程度。

综合运用人机交互技术、PLC 技术、伺服驱动技术和变频控制技术、通信技术,设计板材立体存储控制系统,实现了自动存取板材、自动修改库存、实时状态监控显示、远程监控等功能。

应用该控制系统的板材存储设备满足企业大量板材存储向高效快速、高精度、自动化、智能化方向发展的需要,同时也推动了物料存储的信息化、数字化的建设。

参考文献

[1] 陈东青.基于PLC与触摸屏的码垛工业机器人操作系统设计[J].包装工程,2014,35(23):84-86.

[2] 孟志强,张恒,陈燕东.基于PLC 伺服控制的甘油雾化喷涂系统设计[J].湖南大学学报,2010,37(7):42-46.

[3] 刘鲁,常晓玲.基于工业控制网络的立体仓库堆垛机PLC控制系统设计[J].组合机床与自动化加工技术,2015(1) :55-56.

[4] 薛明.浅析自动化立体仓库的应用及发展[J].物流技术,2014,36(2):71-75.

[5] 周金初.自动化立体库在钣金件加工中的应用[J].物流技术与应用,2015(2):113-115.

[6] 候荣国,许云理,冯延森,等.基于MCGS组态软件的自动化立体仓库控制系统的开发[J] .机械设计与制造,2012,17(1):77-79.

[7] 黄学飞,李兆飞.物联网技术在自动化立体仓库的应用研究[J].自动化仪表,2013,36(9):66-68.

[8] 龚志远.基于模型的立体仓库CC-Link总线控制系统[J].机床与液压,2013,41(11):76-79.

[9] 隋阵有.轻松学会西门子S7 200 PLC[M].北京:中国电力出版社,2013.

[10]孙永吉.自动化立体仓库高层货架瞬态动力学分析[J].兰州工业学院学报,2013(1):38-42.

中图分类号:TH86;TP29

文献标志码:A

DOI:10.16086/j.cnki.issn1000-0380.201602009

修改稿收到日期:2015-06-03。

作者李文强(1980-),男,现为沈阳工业大学机械电子工程专业在读博士研究生,工程师;主要从事技术创新研究及管理工作。