微观组织对临界折射纵波横向焊接残余应力测量结果的影响

卢衍祥,王传刚,单清群,朱其猛,马传平

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都610031)

微观组织对临界折射纵波横向焊接残余应力测量结果的影响

卢衍祥1,王传刚1,单清群1,朱其猛2,马传平2

(1.中车青岛四方机车车辆股份有限公司,山东青岛266111;2.西南交通大学材料科学与工程学院,四川成都610031)

焊接过程中较高的热输入容易引起较高的焊接残余应力,而较高的残余应力有可能降低工件疲劳寿命,促进裂纹萌生扩展,增加应力腐蚀敏感性。表面和内部的焊接残余应力的无损检测对服役可靠性的评估具有重要意义。临界折射纵波(LCR波)残余应力的测量原理是基于声波传播速度的改变和应力之间的线性关系。当使用LCR波测量横向焊接残余应力时,收发换能器可能同时覆盖焊缝(MZ)、热影响区(HAZ)以及母材(PM)中的两个甚至三个区域,然而这些区域微观组织的差异性都可能影响应力常数K,当测量距离焊缝中心不同距离的残余应力时,有必要对应力常数K进行修正,提高LCR波对横向焊接残余应力的测量精度。

临界折射纵波(LCR波);应力常数K;微观组织影响;横向焊接残余应力

0 前言

焊接过程中的热应力、相变应力、加工应力等超过材料屈服极限,并在随后的冷却过程中部分残留在焊件中的宏观应力称为焊接残余应力。不均匀的焊接温度场、及其导致的局部塑性变形和不同比容的组织是焊接应力和变形的最根本原因。焊接残余应力是否有害取决于焊件的工作状态和残余应力的性质[1]。焊接残余应力导致的破坏主要包括翘曲变形、应力腐蚀以及降低疲劳寿命等。引入较高残余压应力或者降低较高的残余拉应力可以充分地利用残余应力并避免残余应力引起的破坏,超声冲击、激光喷丸、振动时效、热处理等是常用的残余应力优化方法[2-5]。

超声波应力测量法具有设备便携、成本较低、无类似X射线法的辐射危害等优势,越来越多的研究者注意到了超声波法工业价值。Yashar Javadi等人测量了管道的应力状态[6-7],P.Palanichamy,M. Vasudevan and T.Jayakumar使用临界折射纵波(LCR波)法成功测量不锈钢焊接接头的应力状态[8],Lu等人测量了2219Al和Q235焊接残余应力,并通过有限元法验证超声波法的可靠性,但他避开了焊缝及热影响区的焊接应力的测量[9]。除了受到应力的影响,LCR波传播速度同样受到微观组织(晶粒尺寸[10]、含碳量[11]、织构[12])的影响,超声波应力测量法的准确使用需要分离微观组织和应力对声弹性效应的影响。本研究中超声波收发换能器之间的距离范围为30~50 mm,当测量横向焊接残余应力时,收发换能器在测量过程中很有可能同时覆盖焊缝、热影响区以及母材中两个或者三个区域,而不同区域的微观组织导致具有较大差异性的应力常数K,因此测量同时覆盖多个区域的应力时,有必要对应力常数进行修正以提高焊接横向残余应力的测量精度。

本研究的主要目的是修正距离焊缝中心不同距离的横向应力常数K,然后使用修正后的应力常数K来修正横向焊接残余应力测量结果,从而提高临界折射纵波对横向焊接残余应力的测量精度。

1 超声波应力测量基本原理

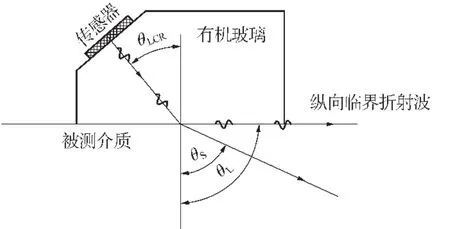

当超声纵波以一定角度从声波传播速较慢的介质1中,传向声波传播速度较快的介质2时,入射波在界面出会折射出一个纵波和横波,如图1所示。当纵波的折射角θL等于90°时,折射纵波平行介质2表面传播,该折射纵波称为临界折射纵波(LCR波),此时对应的入射角称为第一临界角θLCR

图1 临界折射纵波产生示意

式中v1为介质1中声波传播速度;v1为介质2中声波传播速度;θLCR为第一临界折射角(单位:°);θS为横波折射角(单位:°);θL为纵波折射角(单位:°)。

在弹性范围内,超声波应力测量技术基于超声波传播速度的改变量和应力之间的线性关系。当临界折射纵波的传播速度增加时,表明被测材料中存在残余压应力,相反,被测材料中存在拉应力。当材料性质确定时,残余应力的改变量Δσ和LCR波传播速度改变量Δv的关系

式中Δσ为应力改变量(单位:MPa);Δv为LCR波传播速度改变量(单位:m/s);v0为LCR波零应力样中传播速度;k为声弹性系数。

当LCR波收发换能器之间的距离L固定时,测量过程中LCR波传播速度的改变量可由传播时间的改变量取代

式中Δt为LCR波传播时间的改变量(单位:ns);T0为LCR波在零应力样中固定距离传播时间(单位:ns)。

T0和k由材料的基本性质确定,材料确定时,T0和k为不变的常量。K为应力常数,如式(4)所示

式中K为应力常数(单位:MPa/ns)。

式(4)用于简化式(3)可以推出式(5)

材料类型的差异性以及收发换能器之间的距离对应力常数K都有较为明显的影响,材料类型和收发换能器之间的距离L固定时,式(5)可以简化为式(6)

根据式(6),应力改变量Δσ和LCR波传播时间改变量Δt呈线性关系,应力常数K可以通过拉伸标定的方式得出。

2 试验材料和方法

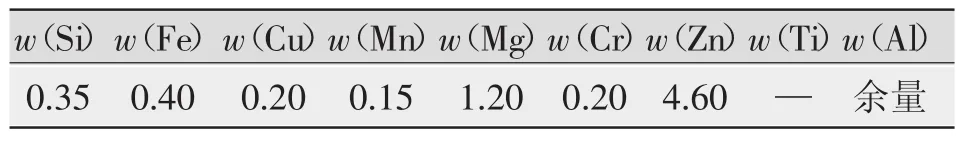

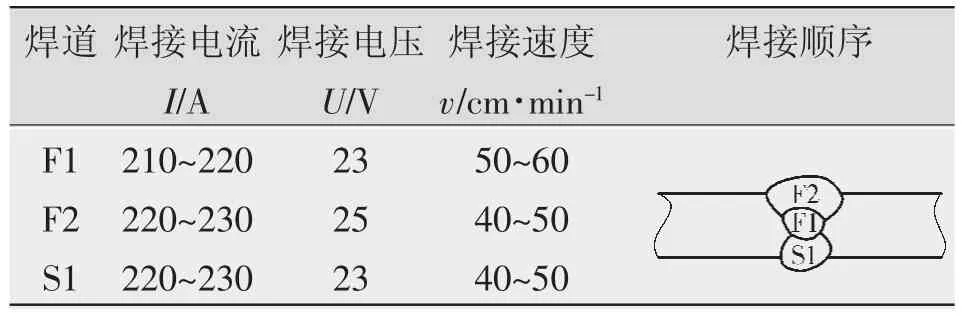

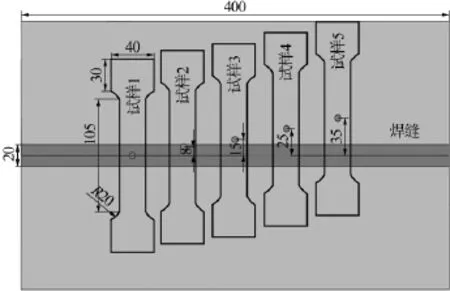

选用高速列车行业中广泛使用的A7N01S-T5铝合金材料,材料成分如表1所示。A7N01S-T5强度高、应力腐蚀敏感性较强。从型材上切取两块400 mm×125 mm×11 mm的铝板,开有单边35°的V形坡口,采用MIG焊,焊接工艺参数如表2所示。为了便于制作合适试样,打磨平焊缝余高并对表面进行抛光处理,使粗糙度Ra<5 μm。按照GB/T2651-2008焊接接头拉伸试验方法加工标准拉伸试样进行标定,所用拉伸试验机型号DNS300,标定温度20℃。标定样直接从焊接完的试板中截取,几何尺寸如图2所示,其中灰点表示在标定时换能器组中心对准的位置。

表1 A7N01S-T5铝合金化学成分%

表2 焊接工艺参数

图2 标定试样取样示意

3 试验结果

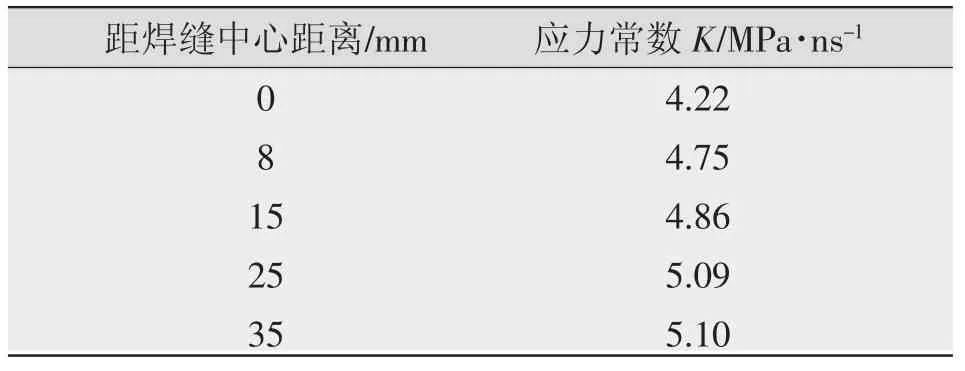

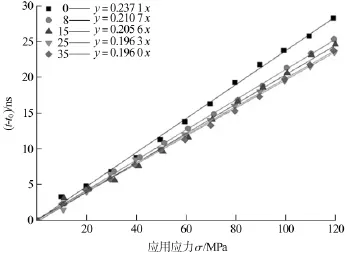

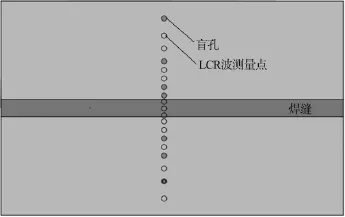

焊接接头不同区域的标定结果如图3所示,直线斜率倒数为标定位置对应的应力常数K,各个标定位置的应力常数如表3所示。焊缝区域的应力常数与母材区域的应力常数K差距最大,因为焊缝区域的成分和微观组织主要由焊丝ER5356决定且主要组织为铸态组织。焊缝区域的应力常数K最小,随着标定区域远离焊缝中心区域,应力常数逐渐变大,应力常数和距离焊缝中心距离的拟合曲线如图4所示,R2=0.976 7,拟合结果的可靠性较高。

表3 焊接接头各区域的应力常数K

图3 焊接接头各区域应力常数K标定曲线

图4 焊接接头各区域应力常数K拟合曲线

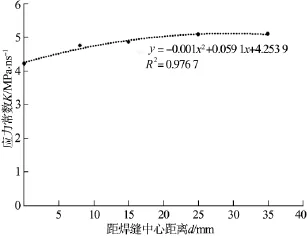

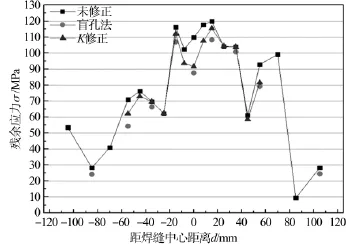

材料类型、尺寸、焊接工艺参数完全相同的另一块试板被用于验证修正的可靠性,固定声波换能器的楔块中心对准空心圆圈区域,声波的传播方向与焊缝方向垂直,所测量的为横向焊接残余应力,深灰点区域为盲孔法所测量的区域,如图5所示。盲孔法的测量结果与LCR波的应力测量结果对比如图6所示。

由图6可知,未进行应力常数修正的LCR波应力测量结果与盲孔法相比存在较为明显的差异,在焊缝和热影响区域尤为明显,超声波的应力测量值要大于盲孔法测量值。根据图4中应力常数K的拟合曲线,对距离焊缝中心55 mm以内的应力常数K进行修正,修正应力常数后的应力测量结果如图6所示,可以发现修正后的残余应力值与盲孔法测量结果之间的差异性减小明显,同一测点的应力值比较接近,在焊缝和热影响区效果更为明显。

图5 盲孔法和超声波法测点

图6 横向残余应力测量结果

然而,对应力常数K修正后的应力测量结果与盲孔法测量结果之间仍然具有一定的差异性,这些差异性主要由以下一些因素引起:(1)标定样中存在一定的初始应力,根据式(6)可知,初始应力对应力常数K具有一定影响;(2)零应力样中LCR波初始传播时间t0同样受到微观组织的差异性影响,而测量的过程中使用了母材的t0代替了焊缝、热影响区的t0;(3)LCR波法和盲孔法都是表征一定范围内平均应力,而这两种测量方法表征的区域体积具有明显的差异性;(4)超声波与测量界面的耦合状态对测量结果也具有一定的影响,测量每个点时,难以保证耦合状态的一致性。LCR波应力测量的工程化应用必须考虑这些影响因素,才能提高应力测量结果的准确性。

4 结论

通过对比A7N01S-T5铝合金焊接接头临界折射纵波法和盲孔法的残余应力测量结果,发现两种方法在焊缝和热影响区的应力测量结果上存在较为明显的差异性。而对焊缝和热影响区的应力常数K进行修正后,两种方法测量结果的差异性明显降低,但并未完全消除,多种因素决定了这一差异性的存在。因此有必要进一步研究这些影响因素以提高LCR波的残余应力测量精度和准确性,充分开发LCR波应力测量的工业化应用前景。

[1]Don E.Bray,Wei Tang.Subsurface stress evaluation in steel plates and bars using the LCR ultrasonic wave[J].Nuclear Engineering and Design,2001(207):231-240.

[2]汤运刚,万里,方喜风,等.振动时效时间对激光-MIG电弧复合焊铝合金焊接接头残余应力的影响[J].电焊机,2015,45(5):102-106.

[3]饶德林,陈立功,倪纯珍,等.超声冲击对焊接结构残余应力的影响[J].焊接学报,2005,26(4):48-50.

[4]吴胜权,马传平,闫少华,等.焊前喷砂和焊后热处理对焊接残余应力的影响[J].机车车辆工艺,2011(4):29-32.

[5]ZhouJ Z,Huang S,Sheng J,et al.EffectofRepeated Impacts onMechanicalProperties and Fatigue Morphologiesof 6061-T6 Aluminum Subject to Laser Peening[J].Materials Science and Engineering A,2012(539):360-368.

[6]Yashar Javadi.Ultrasonic Measurement of Hoop Residual Stress in Stainless Steel Pipes[J].Journal of Manufacturing and Industrial Engineering(MIE),2013,12(1-2):1-6.

[7]Yashar Javadi,Omid Afzali.Nondestructive Evaluation of Welding Residual Stress in Dissimilar Welded Pipe[J].Nondestructive Eval,2013(32):177-187.

[8]Palanichamy P,Vasudevan M,Jayakumar T.Measurement of residual stress in austenitic stainless steel weld joints using ultrasonic technique[J].Science and Technology of Weldingand Joining,2009(14):166-171.

[9]Lu H.,Liu X.S.,Yang J.G.,et al.Ultrasonic stress evaluation on welded plates with LCR wave[J].Sci.Technol.Weld.Join.,2008(13):70-74.

[10]Grayeli N,Shyne J.C.Effect of microstructure and prior austenite grainsizeonacousticvelocityandattenuationinsteel[J]. Review of Progress in Nondestructive Evaluation,1985(4B):927-937.

[11]Papadakis E P.Physical acoustics and microstructure of iron alloys[J].International Metals Reviews,1984(29):1-24.

[12]Ploix AA,GuerjoumaR EI,Moysan J,et al.Acousticalcharacterization of austenitic stainless-steel welds for experimental and modeling[J].JournalofAdvanced Science,2005(17):76-81.

Influence of microstructure on the measurement result of transverse welding residual stress by LCR wave

LU Yanxiang1,WANG Chuangang1,SHAN Qingqun1,ZHU Qimeng2,MA Chuanping2

(1.CRRC Qingdao Sifang Co.,Ltd.,Qingdao 266111,China;2.College of Materials Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

Heat input in welding process leads to greater welding residual stresses,and large residual stress is likely to reduce the work piece's fatigue life,as well as promote crack extension and sensibility of stress corrosion.Nondestructive testing of surface and internal welding residual stress is very significant for the assessment of service reliability.The measurement theory of residual stress with the LCR wave is based on the linear relationship between the stress and the change of sound wave velocity.When using the LCR wave to measure transverse residual stress,the transmit-receive transducer may cover two or three zones of melting zone(MZ),heat affect zone(HAZ)and parent material(PM),but the differences between the microstructures of these zones mayeffect the stress constant K.When measuring the residualstresses which has different distance fromthe weld center,itis necessarytocorrect the stress constant K toimprove the measurement accuracyoftransverse weldingresidual stress byLCR wave.

longitudinal critically refracted(LCR)wave;stress constant K;microstructure effect;transverse welding residual stress

TG405

A

1001-2303(2016)06-0054-04

10.7512/j.issn.1001-2303.2016.06.11

2016-04-22

卢衍祥(1971—),男,山东日照人,高级工程师,主要从事高速列车车体质量管理工作。