钢筋网焊机下料机械手设计

张佃平

(宁夏大学机械工程学院,宁夏银川750021)

钢筋网焊机下料机械手设计

张佃平

(宁夏大学机械工程学院,宁夏银川750021)

钢筋网焊接过程中下料大多采取人工码垛,耗费工时、工人劳动强度大、码垛时整齐度不够,并且在码垛过程中容易对钢筋网搭接焊点造成一定的损害。针对钢筋网的下料和码垛,设计了一套机械手,可以实现焊接钢筋网的自动抓取下料,并且能够按照生产要求实现多位置码垛。

钢筋网;焊机;机械手;下料

0 前言

焊接钢筋网是通过专用焊接设备,将纵向和横向钢筋分别以一定间距垂直叠交排列焊接在一起的一种代替人工制作、绑扎的新型、高效、优质的钢筋混凝土结构的建筑用材。焊接钢筋网具有节省钢材、网格尺寸及外形准确、便于实现工厂化生产,易于现场安装和施工等特点;焊接钢筋网相比于人工捆扎可以增加连接力,刚性好,抗冲击,抗松散变形;安全美观,消耗低,价格低[1]。所以焊接钢筋网越来越多的应用在工程施工中。

钢筋网焊接过程中,钢筋网的下料一般由人工完成下料和码垛作业,成本高且效率低,容易损坏搭接焊点以及易出现意外工伤事故[2]。在有些钢筋网焊接设备上添加了钢筋网的自动下料装置,但主要以定点落料为主[3],存在的主要问题有:(1)落料高度不能调整,落料过程中容易损坏搭接焊点;(2)只能实现单工位落料码垛,影响了生产的连续性。

本研究针对钢筋网焊接过程中钢筋网的下料和码垛自动化的需求要求以及现有设备存在的问题,设计了一套机械手,实现焊接钢筋网的自动抓取下料,并且能够按照生产要求实现多位置码垛。

1 总体设计

1.1 机械手总体结构设计

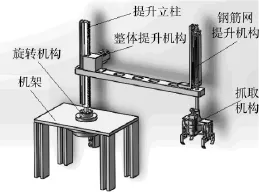

机械手主要实现的功能是:(1)钢筋网的自动抓取;(2)按照预定的码垛位置,完成钢筋网的提升、转运、下降以及码垛功能。根据上述功能要求,设计的机械手主要包括以下部分:钢筋网抓取机构、提升机构、旋转机构以及机械手整体升降机构。机械手三维示意如图1所示。

图1 机械手三维模型示意

1.2 机械手工作原理

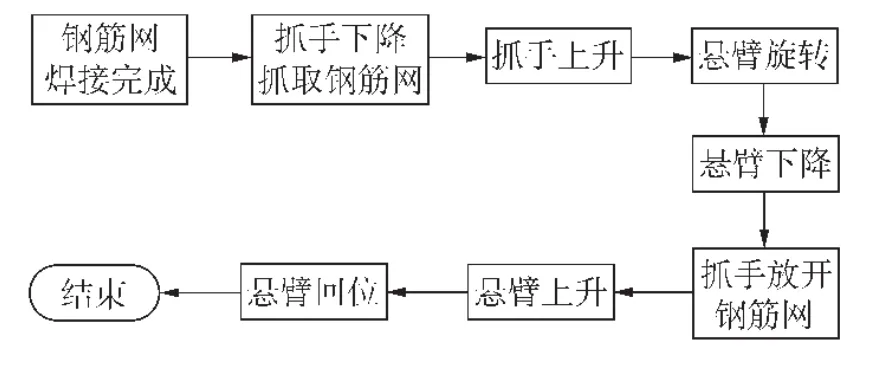

机械手主要完成钢筋网的抓取,工作台面一定高度的提升,抓取机构在悬臂的带动下带着钢筋网整体旋转,到达指定位置后,钢筋网随着旋转臂的下降而下降,到达设定位置后停止,抓取机构放开钢筋网完成一张钢筋网的下料和码垛过程。需要说明的是,旋转臂的下降高度随着钢筋网垛高的增加而调整,以防钢筋网自由下降损坏钢筋网,并保证垛位的齐整,旋转臂下降后待码垛钢筋网与垛面的高度差小于10 cm。机械手的工作流程如图2所示。

图2 机械手下料及码垛工作流程

2 关键部件设计

2.1 机械手抓手的设计

2.1.1抓手的总体设计

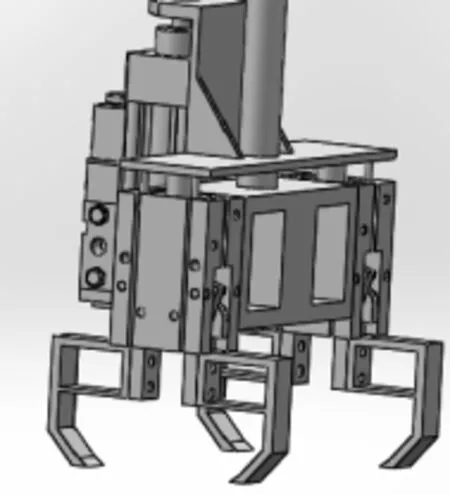

由于所设计的机械手抓取质量在60 kg以内,为了实现抓手尺寸紧凑、质量轻、控制方便,抓手动力拟采用气压传动。钢筋网由网格化组成,在抓手设计上采用类人手型的设计,设计四指型实现对钢筋网的抓取,如图3所示。

图3 机械手抓手三维模型示意

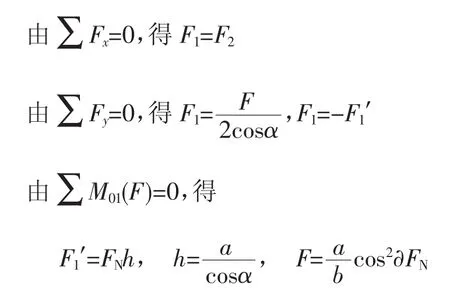

2.1.2抓手的力学分析

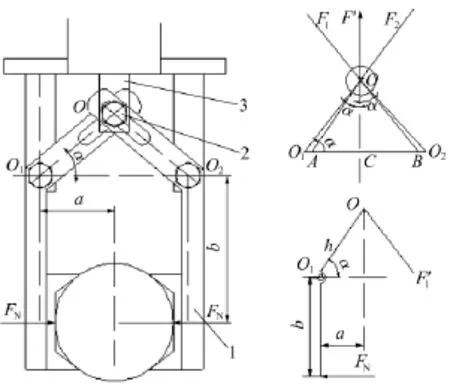

根据抓手抓取钢筋网时的工作情况,以及其工作过程中所受到的力,建立的力学模型如图4所示。

1—手指;2—销轴;3—吊杆图4 机械手抓手力学模型示意

在吊杆3的作用下,销轴2向上的拉力为F,并通过销轴中心O点,两手指1的滑槽对销轴的反作用力为F1和F2,其力的方向垂直于滑槽的中心线OO1和OO2并指向O点,F1和F2的延长线于A及B[4]。

式中a为手指的回转支点到对称中心的距离(单位:mm);α为工件被夹紧时手指的滑槽方向与两回转支点的夹角。

由分析可知,当驱动力F一定时,α角增大,则握力FN也随之增大,但α角过大会导致拉杆行程过大和手部结构增大,因此α=30°~40°。

2.2 整体提升机构的设计

整体提升机构是机械手的主要支撑和运动部件,其作用是支撑腕部和手部(包括钢筋网),并带动它们作空间运动。此机构主要包括回转运动和升降运动。为了减轻机构的质量,使其运动更灵活,臂部采用轻质、高强度的铝合金材料;为了保证钢筋网码垛高度的精确,臂部的升降采用齿轮齿条机构。整体提升机构示意如图5所示。

3 结论

焊接钢筋网下料机械手能够实现钢筋网的自动下料和码垛,改变了原有的钢筋网焊机采用人工完成钢筋网下料和码垛的过程,极大提高了网焊机的工作效率,减轻了工人的劳动强度。同时,机械手不仅减少了钢筋网码垛时的损坏,还能实现多位置码垛。

图5 整体提升机构三维示意

Page 38

理和形态学变换之后的图像提取特征点,计算出图像中心线和边缘线的走向和位置。

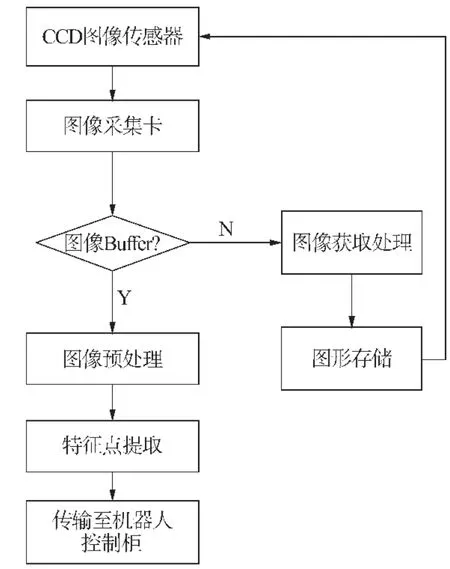

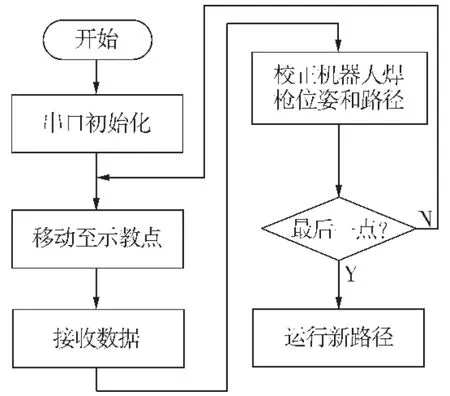

4.3 视觉检测系统软件编程

Visual C++6.0提供Active X控件MSComm进行串行通信编程。机器人控制端需要使用ABB公司开发的RAPID语言编写串行通信程序。

图像处理软件的主程序框架如图11所示,机器人端程序框架如图12所示。

图11 主程序流程

图12 机器人程序流程

5 结论

设计的管桩端板机器人焊接系统能够实现端板毛坯从上料、供料、焊接的高度自动化。机器视觉焊缝检测系统解决了因焊缝宽度不均匀、走向不确定而影响焊接效果的问题,使得整个机器人焊接系统更加智能化。双工位供料的设计,保证了管桩端板连续、高效地焊接。同时,多种安全防护、报警、监控装置能够确保焊接系统持续、安全、高效地运行。

[1]张英华.焊接机器人工作站的设计[J].电焊机,2014,44(8):104-106.

[2]Paul Drews,Gunther Starke.WeldingintheCentuiy of InformationTechnology[J].WeldingintheWorld,1994(34):1-20.

[3]Drews P.AutomaticWeldingSystem[J].Fabricator,1998,6(3):45-48.

[4]张丽灿.一种经济的双联体H型机器人焊接站系统设计[J].电焊机,2015,45(5):122-125.

[5]秦绪平,张万忠.西门子S7系列可编程控制器应用技术[M].北京:化学工业出版社,2011:444-445.

[6]Yamane S.,Yamamoto H.,Kaneko Y.Sensing and seam tracking of welding line in backing less V groove welding[J]. ScienceandTechnologyofWelding and Joining,2007,11(5):586-592.

[7]A De,DParle.Realtimeseamtracking syetem for automated fusion arcwelding[J].Science and TechnologyofWeldingand Joing,2003,8(5):340-346.

[8]DUXin,ZHAOXiaoguang,RobotTracking by Color Image[J]. Geo-spatial Information Science,2007,10(1):33-36.

参考文献:

[1]封政华,华函源.钢筋网自动焊接成型设备的设计与制造[J].电焊机,2000,30(4):20-23

[2]于会敏,李跃.网焊机专用机械手的设计[J].辽宁科技学院学报,2015(1):25-27.

[3]张颖,来利根.全自动电焊机及其在煤矿的应用[J].矿山机械,2008,36(11):4-6.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2004:152-360.

Design of welder manipulator for laying off steel fabric

ZHANG Dianping

(School of Mechanical Engineering,Ningxia University,Yinchuan 750021,China)

There are a lot ofproblems when workers layoffthe steelfabrics in the process ofthe steelfabric welding,such as consumingmore work time and labor intensity,insufficient uniformityofstackingand damage ofweldingspots on steelfabric when stacking.For the laying-off andstacking,asetofmanipulatorisdesignedtorealizeautomaticlaying-offandmulti-positionstackingaccordingtoproductionrequirement.

steel fabric;welder;manipulator;laying off

TG439.9

B

1001-2303(2016)06-0047-03

10.7512/j.issn.1001-2303.2016.06.09

2015-12-22

张佃平(1981—),男,山东临沂人,讲师,硕士,主要从事机械制造和机械设计的教学和研究工作。