超细、纳米晶硬质合金的原料制备研究

钟毓斌,孙 娟,涂 洁,郝立伟

(南昌硬质合金有限责任公司,江西 南昌 330013)

超细、纳米晶硬质合金的原料制备研究

钟毓斌,孙 娟,涂 洁,郝立伟

(南昌硬质合金有限责任公司,江西 南昌 330013)

随着电子工业及汽车行业飞速发展,超细、纳米晶硬质合金需求量逐年上升。生产超细、纳米晶硬质合金的关键在于如何制备出性能优良的原料粉末和先进的合金烧结技术。本文侧重讨论采用对普通黄色氧化钨原料进行特殊的工艺处理,制备出粒度分布窄的超细、特细氧化钨产品,然后以此类产品为原料进行超细、纳米晶硬质合金的制备,并进行不同原料制备的合金性能对比。对比超细、纳米晶硬质合金性能,说明粒度细、分布窄的特细黄钨是更适合制备纳米晶硬质合金的原料。

超细;特细;氧化钨;纳米晶;硬质合金

0 前言

超细、纳米晶硬质合金,在PCB工具(钻头、铣刀)、高精密工具、微雕刀具、高档耐磨零件具有广泛应用[1-3]。0.5 μm以下碳化钨粉末产品,作为超细、纳米晶硬质合金产品的原料被广泛使用[4]。0.5 μm以下碳化钨粉末产品生产的关键技术在于制备出粒度分布宽度窄、颗粒细的原料[5]。

在超细、纳米级WC粉末开发方面,美国的Nanodyne公司采用喷雾热转换法合成纳米WC-Co复合粉末[6],具有年产500 t的细、超细、纳米级三个大规格复合粉末生产线,最细碳化钨晶粒尺寸到达40 nm,但是工艺相当复杂;日本住友、HCStark等公司采用氧化钨加炭黑于石墨回转窑中直接还原碳化,可以稳定生产0.2~0.5 μm碳化钨产品,但是设备相当昂贵,导致WC粉末价格昂贵。国内,株洲硬质合金集团进行了纳米WC/Co复合粉产业化研究,方法采用喷雾干燥-高温流态化床生产[7]。另外,目前能使用传统工艺生产超细、纳米WC粉末的成熟公司有厦门钨业股份有限公司、南昌硬质合金有限责任公司等企业,但是相关报道较少。传统工业化制备WC产品生产流程为:从APT或其他钨原料出发,制备各种氧化钨、使用各色氧化钨于还原炉中制备钨粉,使用钨粉配碳制备WC。采用传统方法制备超细、纳米WC粉末,往往夹粗严重,严重影响合金的矫顽磁力(Hc)值,进而在合金应用中严重影响合金品质[8]。唐建成[9]等与南昌硬质合金有限责任公司公司合作,研究不同种类氧化钨对WC粉末均匀性能影响,得出具有疏松、多孔形貌结构细小氧化钨颗粒更有利于制作纳米WC粉末。本文主要研究不同规格黄色氧化钨对超细、纳米晶硬质合金影响,得出粒度细、分布窄的特细黄钨更适合制备纳米晶硬质合金。

1 试验原理及研究方法

1.1 试验原理

使用特殊的工艺对普通黄钨产品进行处理,然后制备超细、特细黄钨,以普通氧化钨、超细黄钨、特细黄钨为原料,通过传统工艺制备出纳米级碳化钨粉末,以此粉末制备纳米晶合金,期望从源头降低或者消除合金夹粗问题。

1.2 试验方法

使用特殊工艺对普通黄钨(PYTO)产品进行处理,生产出超细黄钨(UYTO)和特细黄钨(SYTO);以普通黄钨、超细黄钨、特细黄钨分别于五区控温十四管还原炉中,于560~800℃氢气还原约480 min,制备超细钨粉。分别将超细钨粉与一定比例的粉状高纯炭黑粉末搅拌混合,于通氢钼丝炉在1 200℃左右碳化约120 min,制备得超细、纳米碳化钨粉末。使用MASTERSIZER2000粒度分布仪,对粉末进行粒度分布检测;使用Beckman Coulter SA3100比表面仪,对粉末进行比表面(BET)检测;纳米粉末的折算球直径公式为dBET折=6/(ρ·BET);公式中ρ表示粉末的真密度(钨粉密度使用19.3 g/cm3、碳化钨粉密度使用15.6 g/cm3),BET表示粉末的比表面;使用丹东WLP-208平均粒度仪,对粉末进行粒度、碾磨态粒度检测;使用Quanta200扫描电镜,对粉末微观形貌进行拍照。

1.3 合金制作

以上述三种不同氧化钨为原料,将三种碳化钨粉末和适量石蜡、钴及晶粒抑制剂,湿磨、喷雾造粒、压制后,于低压真空炉1 360℃下烧结,制备硬质合金试验料块,对合金性能进行比较。度分布和扫描电镜结果,三种不同黄钨的扫描电镜结果如图1所示,关键物理参数如表1所示。

2 试验结果及讨论

2.1 黄钨性能比较

比较普通黄钨(PYTO)、特细黄钨(SYTO)和超细黄钨(UYTO)的关键物理参数,如FSSS粒度、粒

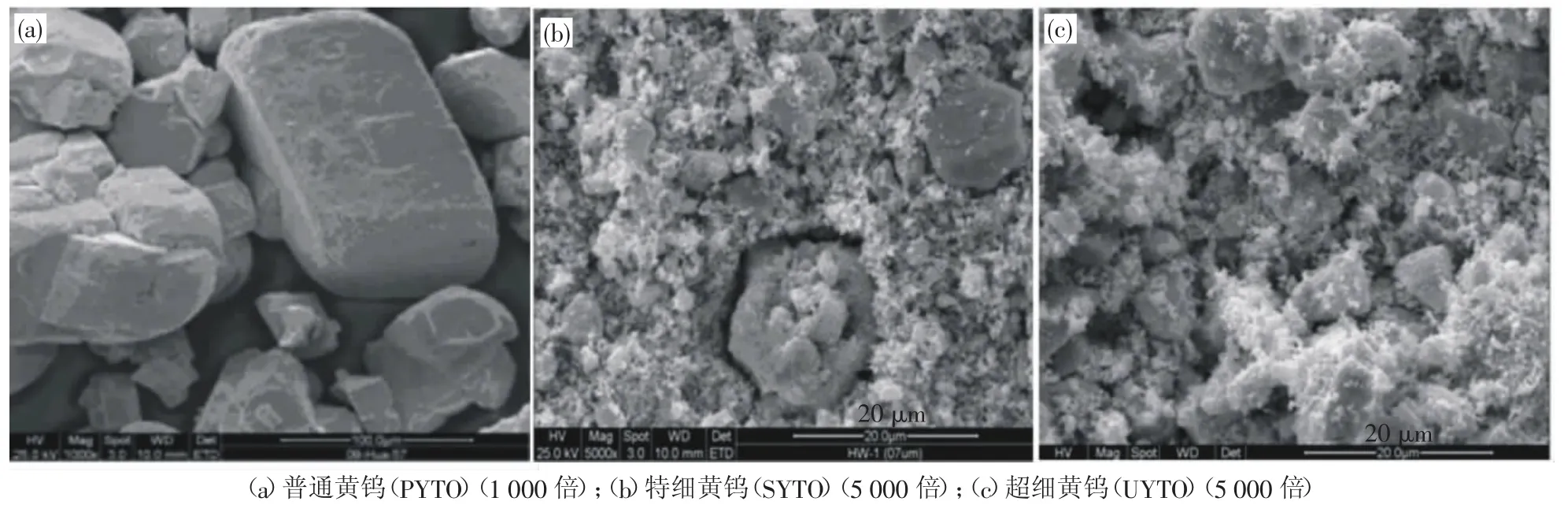

图1 三种不同黄钨产品扫描电镜结果Fig.1 SEM images of three different yellow tungsten products

表1 不同HW的粒度结果 /μmTab.1 Particle distribution of different yellow tungsten products

从图1可见:(1)经过特殊工艺处理,特细黄钨(SYTO)、超细黄钨(UYTO)粗大密实颗粒粒度大大降低,比较普通黄钨1 000倍的扫描电镜与处理过的黄钨5 000倍的扫描电镜结果,可以直观发现粗大颗粒由100 μm以上直接降低到10 μm左右;(2)普通黄钨经过特殊工艺处理,特细黄钨(SYTO)的结果优于超细黄钨(UYTO),两种产品夹粗差不多大,但是在5 000倍扫描电镜下,特细黄钨(SYTO)比超细黄钨(UYTO)更松散,团聚更少。

由表1可见:特殊工艺处理使黄钨粒度有明显降低,FSSS粒度从17.5 μm降低到0.70 μm,降低近96%;从粒度分布看,粒度分布宽度(D100)从原来的123 μm左右降低到近7 μm,降低近94%;粒度分布宽度排序为:特细黄钨优于超细黄钨远优于普通黄钨。

此种结果说明,通过对普通黄钨特殊工艺处理,能有效控制超细、特细黄钨原料的粒度及粒度分布,最大颗粒粒径从原来的120 μm左右降低到20 μm以下,粗大颗粒被明显粉碎,整个板块状团粒结构被充分破碎分散开来,便于氢气快速通过还原细化粉末颗粒以便得到更加松散、夹粗少、团聚少且小的粉末。

2.2 钨粉性能比较

对以普通黄钨(PYTO)、特细黄钨(SYTO)、超细黄钨(UYTO)为原料,按相同还原工艺制备的钨粉进行分析检测,研究其粒度分布、形貎特征和关键物理参数。

三种不同黄钨制备的W粉粒度分布如图2所示。从图2得出:(1)特细黄钨(SYTO)制备的钨粉的粒度分布结果略优于超细黄钨(UYTO)制备的钨粉的粒度分布;(2)经过特殊工艺处理的超细、特细黄钨,粒度分布宽度明显优于普通黄钨。这一结果说明分布宽度大、粒度粗的粉末,生产纳米粉末相应的钨粉的粒度和分布宽度也相应的大,也即印证了粉末的遗传效应。

图2 超细钨粉粒度分布曲线Fig.2 Grain size distribution of ultrafine W powder

三种黄钨制备的超细、纳米钨粉的扫描电镜结果如图3所示。从图3可见:在普通黄钨制备的钨粉1 000倍扫描电镜图(a)中,有大量团聚体及少量的结块,而在特细黄钨与超细黄钨制备钨粉2 000倍扫描电镜(b,c)中,团聚体数量大量减少,尺寸从普通黄钨制备钨粉的团聚60 μm降低到20 μm以下,且大多数为松散团聚结构;后面三张团聚体放大10 000倍的钨粉图(d,e,f)中,可以看出普通黄钨制备的钨粉结构比超细黄钨及特细黄钨制备的钨粉的团聚致密;特细黄钨(SYTO)制备的钨粉的粗大颗粒少于超细黄钨(UYTO)制备的钨粉的粗大颗粒,这与比表面及粒度分析检测结果相一致。

关键物理参数检测(FSSS、Fe含量、BET)结果如表2所示。从表2可以得出:(1)三种黄钨产品制备的钨粉产品都达到纳米级,特细及超细黄钨制备的纳米钨粉,比表面明显优于普通黄钨制备的纳米钨粉;(2)特细黄钨(SYTO)制备的钨粉比超细黄钨(UYTO)制备的钨粉更细;(3)同种还原工艺生产的纳米钨粉,产品的Fe含量相当。

表2 超细W粉性能Tab.2 Properties of ultrafine W powder

图3 三种不同超细钨粉扫描电镜Fig.3 SEM of three different types of ultrafine W powder

从普通黄钨粒度分布宽为特细黄钨的近30倍、FSSS是特细黄钨的近20倍,从原料继承性考虑,这也是使用普通黄钨制备超细钨粉夹粗多、团聚多的重要原因。

2.3 碳化钨粉性能比较

三种不同黄钨产品制备的碳化钨粉性能比较如表3所示。从表3得出:(1)普通黄钨为原料制备的碳化钨产品比表面积远低于黄钨产品为原料制备的碳化钨产品;(2)BET及dBET折结果都表明特细黄钨(SYTO)和超细黄钨(UYTO)均优于普通产品,同时,特细黄钨(SYTO)制备的碳化钨优于超细黄钨(UYTO)制备的碳化钨。

三种不同黄钨原料制备的超细、纳米级碳化钨粉末的扫描电镜图如图4。

图4 三种不同黄钨原料制备的超细、纳米级碳化钨粉末的扫描电镜图Fig.4 SEM of three different types of ultrafine/Nano WC powder

表3 超细碳化钨性能对比表Tab.3 Properties of ultrafine WC powder

从图4,可以从2 000倍的电镜图发现,普通黄钨制备的超细碳化钨粉末图a中团聚比超细黄钨及特细黄钨制备的碳化钨粉末图b、c的团聚要多,其原因可能是由于原料遗传效应引起,因为普通黄钨制备的纳米钨粉中团聚多、结块多、且团聚尺寸为处理黄钨制备钨粉团聚的3倍,从而影响碳化效果,进而影响碳化钨破碎分散效果。这也说明使用普通黄钨直接制备超细、纳米级碳化钨容易导致原料粉末团聚多,从而从源头影响硬质合金的Hc值进而影响合金性能;从松散碳化钨10000倍扫描电镜比较发现,普通黄钨制备的超细碳化钨粉末图(d)中单个颗粒尺寸比超细黄钨及特细黄钨制备的碳化钨粉末图(e、f)中单个颗粒尺寸要粗大,其原因应是更大更致密的团聚结构导致钨粉碳化时的颗粒更加粗大。

2.4 合金性能讨论

2.4.1 合金性能比较

以上述碳化钨为原料,制作合金样块分别标注为样品1、样品2、样品3。合金性能比较如表4所示。

从表4得出:(1)处理后的黄钨产品制备的碳化钨制备的合金性能比普通黄钨制备的碳化钨产品的合金性能好;(2)以特细黄钨(SYTO)为原料制备的合金比以超细黄钨(UYTO)为原料制备的合金好且基本达到要求。从HC值的排序,特细黄钨优于超细黄钨优于普通黄钨,进一步说明,比表面大的WC粉末更适合于制备纳米晶硬质合金。

表4 合金性能比较Tab.4 Properties of alloys

2.4.2 不同合金产品的金相结果

不同合金产品的金相结果如图5所示。从图5可以看出,(1)通过特殊工艺处理后黄钨制备的合金产品,大大降低合金的金相夹粗;(2)特细黄钨(SYTO)制备的合金金相优于超细黄钨(UYTO)制备的合金金相。

图5 3种合金金相的SEM图Fig.5 Microstructure photographs of three alloys

3 结论

(1)特殊工艺处理方法可以大大降低黄钨粉末的FSSS粒度和粒度分布宽度,经处理后:黄钨粉末FSSS粒度从17.5μm降低到0.70μm,降低近96%;粒度分布宽度从原来的123μm左右降低到近7μm,降低近94%。

(2)处理过的黄钨制备出的合金性能优于未经处理的普通黄钨制备的合金产品,且合金夹粗大大降低。

(3)特细黄钨(SYTO)制备的超细钨粉、超细碳化钨及合金产品均优于超细黄钨(UYTO)制备的超细钨粉、超细碳化钨及合金产品,说明颗粒越细、粒度分布越窄的原料越有利于制备超细、纳米晶硬质合金。

[1] 雷纯鹏,赵勇军,刘 刚,等.3种特殊微结构WC-Co硬质合金的研究进展[J].粉末冶金工业,2014(5):48-53. LEI Chunpeng,ZHAO Yongjun,LIU Gang et al.Research progress of WC-Co cemented carbides with three kinds of special microstructure[J].Powder metallurgy industry,2014(5):48-53.

[2] 张 立,陈 书,刘 刚,等.高性能超细、纳米硬质合金及制备过程中关键技术问题[J].材料导报,2005,19(11):4-11. ZHANG Li,CHEN Shu,LIU Gang,et al.Ultrafine and Nanostructured cemented carbide with High Properties and the Key Issues in its preparation[J].Materials Review,2005,19(11):4-11. [3] 范景莲,李鹏飞,刘 涛,等.高性能细晶钨及钨合金的研究进展[J].中国钨业,2015,30(2):41-48. FAN Jinglian,LI Pengfei,LIU Tao,et al.Advance in fine grained tungsten and tungsten alloys with high performance[J].China Tungsten Industry,2015,30(2):41-48.

[4] 吴其山.超细WC-Co硬质合金研究综述[J].中国钨业,2005,20(6):35-40. WU Qishan.S μmmarize of the research on superfine wc-co cementedcarbides[J].ChinaTungstenIndustry,2005,20(6):35-40. [5] 徐 涛.WC/Co纳米复合粉质量特性的研究 [J].硬质合金,2011,28(4):219-227. XU Tao.Research of quality characteristics of nanophase wc/co composite powder[J].Cemented Carbide,2011,28(4):219-227.

[6] 王明超,赵志伟,杨德青,等.超细(纳米)硬质合金的制备研究进展[J].材料导报,2015,29(5):26-30. WANG Mingchao,ZHAO Zhiwei,YANG Deqing,et al.Research progress in preparation of ultrafine(Nano-structured)cemented carbide[J].Materials review,2015,29(5):26-30.

[7] 张 璐.纳米WC/Co复合粉产业化技术研究 [J].硬质合金. 2016,33(1):19-33. ZHANG Lu.Research on industrial preparation technology of nano WC/Cocompositepowder[J].Cementedcarbide,2016,33(1):19-33. [8] 郝立伟,钟毓斌,孙 娟.一次碳化法工艺研究[C]//第十次全国硬质合金学术会议论文集,2010:112-117. HAO Liwei,ZHONG Yubin,SUN Juan.Research of the process of one time carbonization in producing.The 10th Chinese cemented carbide academic conference proceedings[C]//2010:112-117.

[9] 唐建成,雷纯鹏,刘 刚,等.氧化钨的形貌结构对纳米WC粉末均匀性的影响[J].稀有金属材料与工程,2014,43(5):1229-1233. TANG Jiancheng,LEI Chunpeng,LIU Gang,et al.Effect of the morphology structure of tungsten oxide powder on the homogeneity of nanometer tungsten carbide powder[J].Rare Metal Materials and Engineering,2014,43(5):1229-1233.

Raw Material Preparation of Ultrafine and Nano-crystals Cemented Carbide

ZHONG Yubin,SUN Juan,TU Jie,HAO Liwei

(Nanchang Cemented Carbide Co.,Ltd.,Nanchang 330013,Jiangxi,China)

With the rapid development of electronic information industry and auto manufacturing,there has been a rising demand for ultrafine cemented carbide nanocrystals.The key technology of ultrafine cemented carbide nanocrystals with excellent performance is how to prepare the raw materials and optimize the alloy sintering technology.The ultrafine/superfine yellow tungsten oxide we produced has a narrow particle size distribution,which can be used as raw material of ultrafine cemented carbide nanocrystals.By comparing the performance of ultrafine cemented carbide nanocrystals,we conclude that fine particle size distribution of yellow tungsten oxide is suitable for the preparation of ultrafine cemented carbide nanocrystals.

ultrafine;superfine;tungsten oxide;nanocrystals;coarse cemented carbide

TF841.1

A

10.3969/j.issn.1009-0622.2016.06.008

2016-05-16

钟毓斌(1980-),男,江西都昌人,硕士,工程师,主要从事粉末的生产、技术研究工作。