TC4钛合金搅拌摩擦焊微观组织特征及影响

李 博,沈以赴,胡伟叶

(1.上海市特种设备监督检验技术研究院,上海 200333;2.南京航空航天大学材料科学与技术学院,江苏南京 211100;3.中国航天科工南京晨光集团工艺所,江苏南京 210012)

TC4钛合金搅拌摩擦焊微观组织特征及影响

李博1,沈以赴2,胡伟叶3

(1.上海市特种设备监督检验技术研究院,上海200333;2.南京航空航天大学材料科学与技术学院,江苏南京211100;3.中国航天科工南京晨光集团工艺所,江苏南京210012)

摘要:采用搅拌摩擦焊技术在保护气氛下对单块TC4钛合金板材施焊,并获得良好成形。重点研究了搅拌区α+β双相微观组织演变机制及不同工艺参数对组织硬度的影响。结果表明,在经优化后的工艺参数条件下,搅拌区组织经历了α/β相变,最终形成基于β相区的α+β双态组织,搅拌头行走过后冷却析出的层片状α相沿β相区界面及内部分布,α相及β相晶粒细化明显,α/β层片间距的缩小可增强α+β复相强化效应,提高搅拌区硬度。搅拌头转速的提高增加了β相区的长大倾向,行进速度的提高降低了α相比例,并可生成针状马氏体。

关键词:有色金属及其合金;钛合金;搅拌摩擦焊;双态组织;显微硬度

E-mail:libo@ssei.cn

李博,沈以赴,胡伟叶.TC4钛合金搅拌摩擦焊微观组织特征及影响[J].河北科技大学学报,2016,37(1):20-25.

LI Bo, SHEN Yifu, HU Weiye.Microstructural characteristics and effects of TC4 titanium alloy processed by using friction stir welding[J].Journal of Hebei University of Science and Technology,2016,37(1):20-25.

钛合金在比强度、抗疲劳性能、耐蚀性、生物相容性等方面均具有显著优点,在航空、航天、舰艇、化工等制造领域获得了广泛的应用。TC4作为工业应用比例最高的中强度双相钛合金,其连接技术的不断改进,一直以来都是先进制造和材料科学领域的研究热点[1]。近年来,固态搅拌摩擦焊(FSW)成功应用于铝、镁、钢等金属材料的技术优势,极大地促进了该技术面向钛合金的研究进展[2]。

目前,已有的对TC4钛合金FSW的研究报道大多集中在搅拌焊具的设计、焊接工艺窗口的建立与优化、接头组织性能的分析、温度场与流场的计算模拟等方面。1)在组织演变机理方面:美国俄亥俄州立大学PILCHAK等[3]认为,广泛适用于铝、镁合金FSW细晶化的非连续动态再结晶(DDRX)机制并不同样适用于双相钛合金,TC4钛合金FSW峰值温度超过900 ℃,特别指出,焊后细晶 β相并非源自动态再结晶行为,而是由于搅拌头高速剪切变形所导致β相晶粒的滑移和扭转,并能获得更加稳定的晶界取向;而中国哈尔滨工业大学的刘会杰等[4]认为,主导形成机制仍然是依靠反复动态再结晶行为,并使焊核区硬度降低;西安建筑科技大学的王快社等[5]认为,根据不同的工艺条件,TC4焊核区也可不发生相变,而是通过搅拌发生塑性大变形,并在晶粒内部产生高密度位错及其他晶格缺陷,使亚稳相得到细化,随后时效析出高度弥散分布的析出相。2)在TC4钛合金FSW工艺条件与组织性能关系的研究方面:ZHOU等[6-7]研究了工艺参数对TC4合金FSW组织的影响,发现随着焊接速度的提高,搅拌区初生α相会不断粗大,而转变β相的片层宽度却在不断减小,由于搅拌区的温度超过了β相变温度,故搅拌区最终呈现为α+β网篮组织;ZHANG等[8-9]研究表明,随着旋转速度提高,TC4焊核区晶粒尺寸不断增大,α晶粒及β晶粒均发生长大;DAVIES等[10]采用固定轴肩设计实现了TC4的FSW连接,研究了接头组织、机械性能与工艺参数之间的关系,结果表明,焊接速度对热影响区的组织基本没有影响,而焊核区组织受行进速度的影响较大;EDWARDS等[11]对TC4合金FSW搅拌区的峰值温度进行了测量,发现搅拌头旋转速度对搅拌区峰值温度影响较大,而焊接速度仅影响焊缝在高温下的作用时间,较高的旋转速度使搅拌区峰值温度超过了1 200 ℃;当采用较小的工艺参数时,搅拌区峰值温度在厚度方向上存在较大的温度差,当旋转速度为150 r/min、焊接速度为100 mm/min时,板厚方向上的峰值温度相差约200 ℃。

因此,根据现有文献可以认为,现有针对TC4合金FSW微观组织演变的研究结论体系并不完备,也存在一定争议,亟需继续展开深入研究。本文重点讨论了在α/β相变线以上的高温搅拌摩擦作用下TC4组织演变机制及影响,以期为钛合金FSW的工业应用提供理论支撑。

1试验方法

母材选用3 mm厚TC4(Ti-6Al-4V合金)板材,组织为轧制后去应力退火态。试验装置如图1所示,采用改装FSW设备及自制气氛保护装置在单块板上施焊,以重点研究搅拌区组织演变和不同工艺参数对组织性能的影响等基本问题;保护气体为高纯氩气(纯度≥99.9%),通气流量由气阀控制,工艺试验前经由进气口对保护气箱预通气5 min,使箱内空气由低位的出气孔排出;搅拌头为WC-Co(Co质量分数为13%)陶瓷基硬质合金,轴肩直径为15 mm,搅拌针为圆台状,长为2.2 mm,顶端面直径为4 mm,根部直径为6 mm。

图1 工艺试验装置示意图Fig.1 Schematic diagram of process test device

经工艺优化试验,FSW参数的选取范围:搅拌头转速n=350~650 r/min;行进速度v=60~210 mm/min;前倾角0°。焊后垂直于焊缝方向取样,并将试样研磨、抛光、腐蚀。用光学显微镜(OM)、扫描电子显微镜(SEM)、X射线衍射仪(XRD)等设备对组织及物相进行分析,借助显微维氏硬度计检测试样硬度。

2试验结果和讨论

2.1 典型结构分析

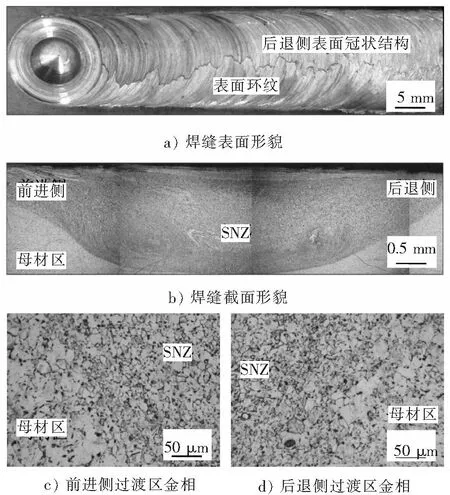

图2a)为在350r/min,60mm/min工艺参数下TC4合金FSW表面形貌,呈钛金属光泽,存在典型的表面环纹结构。但在较低的搅拌头行进速度条件下,焊缝表面的后退侧会出现环纹堆叠现象形成“冠状结构”。这是由于在高温塑性状态下,行进中的搅拌头轴肩所挤出的多层黏性的钛材,会在行进搅拌头的后方迅速冷却而使黏度急剧增加,无法完全迁移或流动至前进侧即产生堆叠;适当增加行进速度可减少单位行进距离内的环纹堆叠,提高表面环纹的均匀程度。图2b)为FSW横截面结构,呈碗状,这与铝合金FSW不同的是,典型“洋葱环”结构并未出现在TC4焊核区(stirnuggetzone,SNZ),晶粒明显细化的SNZ与相邻母材的过渡区极窄,钛较差的导热性导致了热影响区(heataffectedzone,HAZ)窄化,且与相邻热-机械影响区(thermal-mechanicallyaffectedzone,TMAZ)的区分不明显。由于搅拌针在前进侧过渡区引起的形变程度比后退侧略大,故前者过渡区的“界线”更明显(见图2c),图2d))。

图2 TC4钛合金FSW典型结构及区域组织Fig.2 Typical structures and regional microstructures of TC4 titanium alloy produced via FSW

2.2 工艺参数对搅拌区微观组织的影响

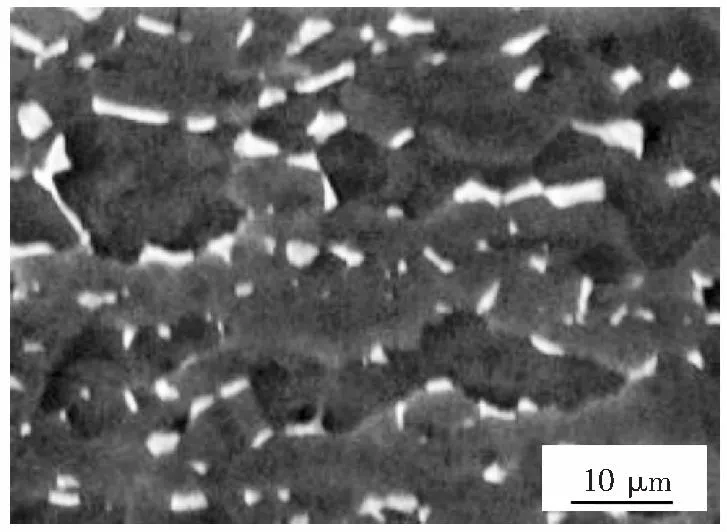

退火态的母材微观组织呈α+β双相等轴组织,β晶粒多沿等轴α晶粒的晶界弥散分布,α相平均晶粒尺寸在10~20μm之间(图3)。试验在优选参数条件下所获得的焊后搅拌区(即SNZ)均呈α+β双态组织,析出的细片状α相分布于大量的β相的晶间和晶内,从而形成特殊的β相区结构。这说明FSW过程经历了α/β相变,焊接峰值温度应已超过了β相变线,并在焊后冷却过程中部分β相再次转变为α相,其他β相则来不及完全转变为α相而被保留到室温状态。

图3 焊前母材显微组织SEMFig.3 SEM of parent material microstructure

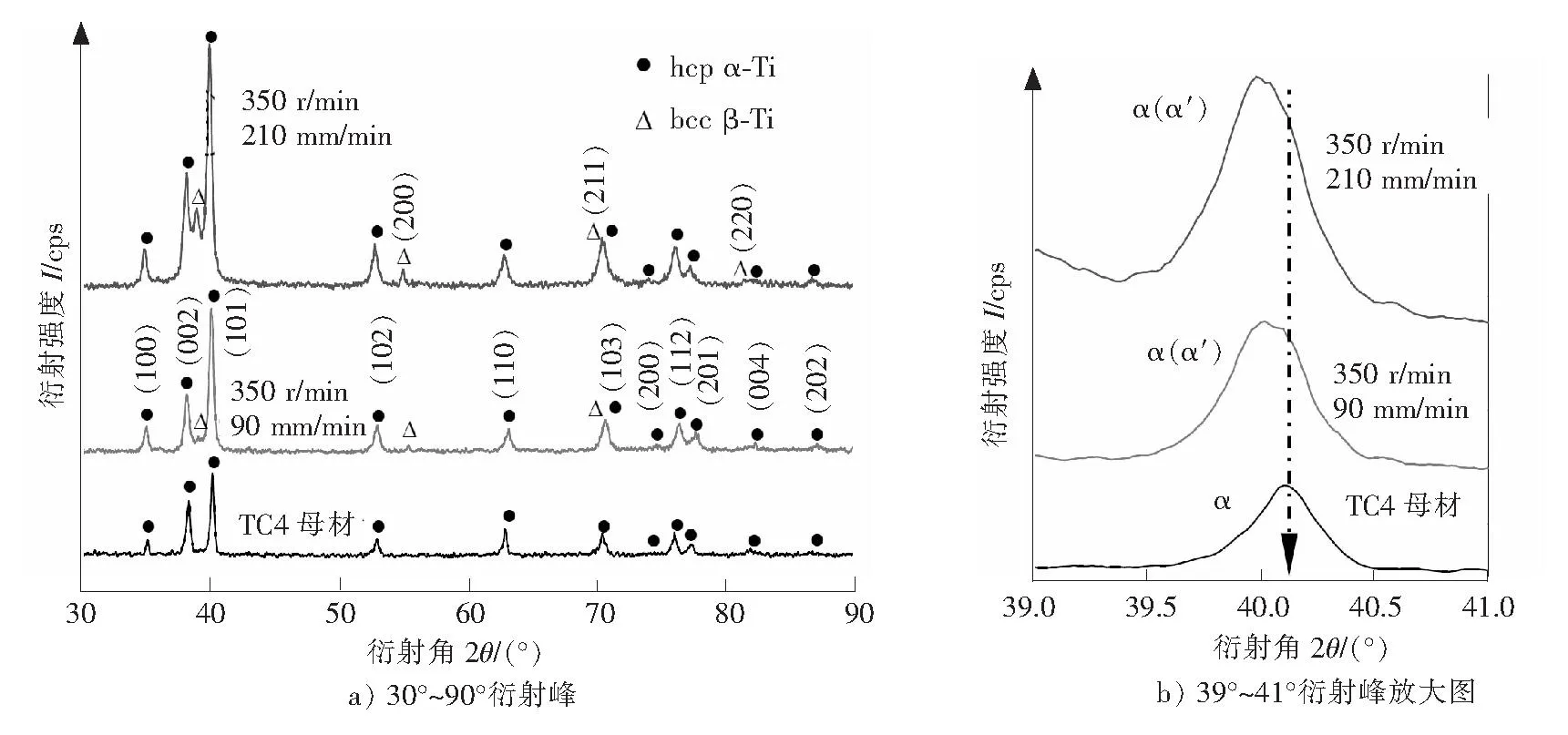

在350r/min,90mm/min参数下,搅拌区β相区的平均尺寸小于10μm,而片状α相的层片宽度在1μm以下,相比于母材等轴α相晶粒而言,焊后获得细层片状α相,减小了α/β层片间距(见图4a))。转速的提高则会略增加β相区尺寸(见图4b)),这是由于搅拌头转速的增加可显著提高搅拌头与被焊材料的摩擦产热,为加工高温阶段(β相变线以上)β晶粒的长大提供更充分的热力学条件。当转速一定,在保证焊缝成形的前提下大幅提高搅拌头行进速度,不仅显著抑制了焊后冷却阶段的β→α转变,使α相在快速冷却的条件下来不及充分析出,而且在β相区内部还生成了针状马氏体α′相(见图5)。

图4 搅拌头行进速度不变条件下的焊核区微观组织SEMFig.4 SEM of the weld zone microstructures under the same traveling speed condition

图5 搅拌头大行进速度条件下焊核区微观组织SEMFig.5 SEM of the weld zone microstructures under the higher traveling speed condition

XRD表明(图6),与母材组织相比,搅拌区β相比例明显提高,210mm/min焊速下XRD的α相衍射峰发生宽化并向低角度偏移,这是由于马氏体相的存在,使晶格体积发生膨胀造成的。

图6 焊核区XRD结果及物相组成Fig.6 XRD results and phase structure of the weld zone

图7 焊核区水平方向横截面显微硬度分布Fig.7 Microhardness distribution along horizontal direction of the weld zone transverse section

2.3 搅拌区组织强化机制

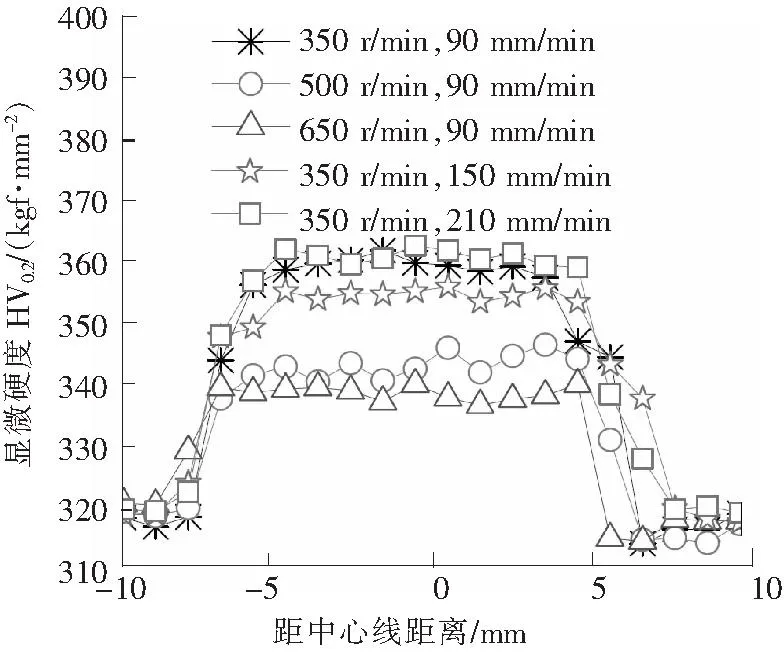

图7给出了不同工艺参数条件下TC4合金SNZ显微硬度的分布特征。在350r/min,90mm/min工艺条件下SNZ的平均显微硬度(HV0.2)约为360kgf/mm2,明显高于母材。转速的提高增加了β相区的粗化程度,而β相晶粒为体心立方结构,其硬度低于密排六方的α相,且转速的提高降低了β相区内的析出α相比例,减弱了双相钛合金α+β复相强化效果,因此SNZ平均硬度有所下降。提高搅拌头行进速度可增加焊后冷却速率,从而不能为片状α相在β相区界面及其内部的析出提供充足的时间,显著降低了SNZ内α相比例,但是,由于快速冷却导致细针状马氏体的产生,马氏体α′相的晶格体积膨胀在一定程度上增加了β相区的内应力,因此也产生了一定的强化效果。需要说明的是,钛合金马氏体不同于碳钢中的马氏体,前者并不会对钛基体产生显著的强化。

TC4钛合金搅拌区组织强化的机制主要在于以下2个方面。1)焊后的晶粒细化效应,FSW高温加工区间(β相变线以上)已经完全发生转变的β相晶粒可在搅拌头机械搅拌作用下发生细化。其细化机制应是β相晶粒的反复动态再结晶,所形成的新生β相完全不同于焊前母材,且焊后冷却过程中沿β相区界面及其内部析出的片状α相,细化的片状α相阻碍了β相界面的迁移,并在β相区内部按照一定的晶体学取向分布[12],有效阻滞了β相区的长大和粗化。这种组织形成所引起的晶界及亚晶界密度的增加使位错发生更多的缠绕,是细晶强化的直接原因。2)焊后所形成的α+β双态组织产生复相强化效果,特别是在β相区内形成的α/β层片相互交织的微观结构,经过细化的片状α相可大大缩短α/β相层片间距,有效增加α/β相界密度,使得在外加应力状态下α/β双相相互阻碍制约,增加α相和β相发生相对位移所需要的应力,从而产生强化效应。

上述晶粒细化机制和α+β复相强化机制相辅相成:α,β晶粒的细化有利于增加α/β相界面密度,从而进一步促使了复相强化效应的发挥;冷却过程中,α在β相区的不同特征位置、或沿β相区不同特征取向的析出,还可增加继续析出α相的形核位置,进而缩短α/β相层片间距,更有利于晶界、亚晶界密度和相界密度的双重提高。

2.4 搅拌区微观组织演变机制

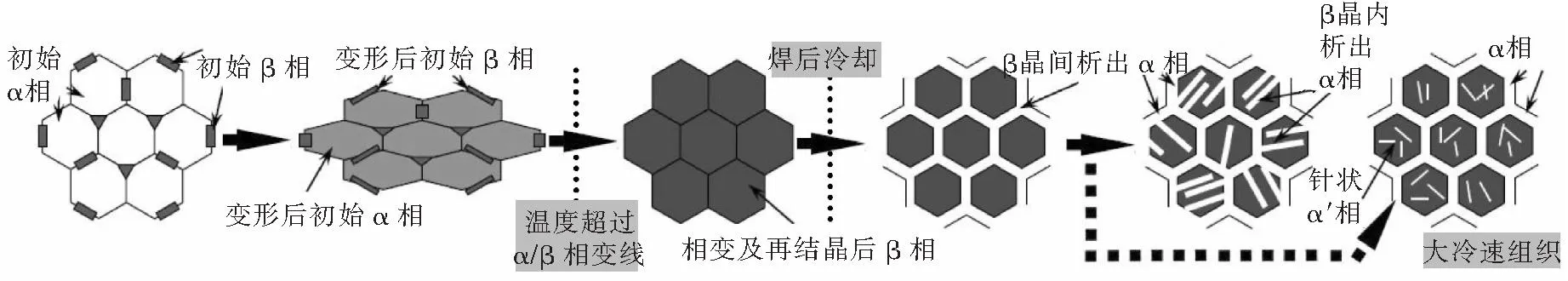

本试验所获得的TC4搅拌区组织均经历了α/β相变过程,TC4搅拌区的双相微观组织演变机制可由图8进行说明。如图8所示,在FSW加工峰值温度达到β相变线之前,母材等轴α相晶粒及其晶间β相均会在搅拌头的高温搅拌切应力作用下发生塑性变形,钛合金的高温塑性变形抗力要显著小于室温状态,FSW的产热机制为晶粒变形提供了热力学保证;当FSW加工峰值温度超过β相变线,初始α相晶粒则会发生α→β转变,并可在搅拌头高速搅拌和剪切力的作用下,经动态再结晶过程后,生成完全不同于母材β相的新生β相晶粒;当搅拌头离开后,搅拌区晶粒停止动态再结晶并进入冷却阶段,发生β→α+β转变,新生α相首先沿β相界面形核,并在β晶界和晶内析出;析出层片状α相的尺寸和相比例与FSW冷却速率直接相关,冷却慢则有相对多的析出时间,而过大的冷却速率可降低在β相区内的α相比例,并细化α相;当冷却速度足够大时,则会在β相区内生成针状马氏体α′相。

图8 焊核区α/β双相微观组织演变示意图Fig.8 Schematic diagram of the weld zone α/β dual-phase microstructural evolution via FSW

3结论

1)TC4钛合金在优化的FSW工艺条件下,搅拌区可发生完全的α/β相变,最终形成基于β相区的α+β双态组织,焊后析出的层片状和针状α相沿β相区界面及其内部分布,β相区平均尺寸小于10μm。

2)改变工艺参数可调控SNZ内α/β相比例、β相区及层片α相的晶粒尺寸。FSW可细化α+β双相钛晶粒,搅拌头转速的增加产生更多热量,会引起搅拌区β相区的长大,但析出的层片α相不仅可阻碍β相区的粗化,而且可产生显著的α+β复相强化效应;行进速度大幅提升可增加焊后的冷却速率,降低析出α相比例,减小α相尺寸,还可生成针状马氏体α′相。

3)在优化工艺参数条件下,TC4钛合金FSW搅拌区的平均硬度(HV0.2)达360kgf/mm2,显著高于母材,SNZ强化机制主要是焊后细晶强化和α+β复相强化。

参考文献/References:

[1]DENG Y, GUAN Q, WU B, et al. A comparative study on electron beam welding and rigid restraint thermal self-compressing bonding for Ti6Al4V alloy[J]. Vacuum, 2015, 117:17-22.

[2]ZHOU L, LIU H. Effect of hydrogen as a temporary alloying element on microstructure and mechanical properties of TC4 titanium alloy friction stir welded joints[J]. Rare Metal Materials & Engineering, 2013, 42(3):500-506.

[3]PILCHAK A L, TANG W, SAHINER H, et al. Microstructure evolution during friction stir welding of mill-annealed Ti-6Al-4V [J]. Metallurgical and Materials Transactions A, 2011, 42A(3):745-762.

[4]LIU H J, ZHOU L, LIU Q W. Microstructural characteristics and mechanical properties of friction stir welded joints of Ti-6Al-4V titanium alloy [J]. Materials and Design, 2010, 31(3): 1650-1655.

[5]王快社, 张小龙, 沈洋, 等. TC4钛合金搅拌摩擦焊连接组织形貌研究[J].稀有金属材料与工程, 2008, 37(11):2045-2048.

WANG Kuaishe, ZHANG Xiaolong, SHEN Yang, et al. Microstructure of friction stir weld for TC4 titanium alloy [J]. Rare Metal Materials & Engineering, 2008, 37(11):2045-2048.

[6]ZHOU L, LIU H J, LIU Q W. Effect of rotation speed on microstructure and mechanical properties of Ti-6Al-4V friction stir welded joints[J]. Materials & Design, 2010, 31(5): 2631-2636.

[7]ZHOU L, LIU H J, LIU Q W. Effect of process parameters on stir zone microstructure in Ti-6Al-4V friction stir welds[J]. Journal of Materials Science, 2010, 45(1): 39-45.

[8]ZHANG Y, SATO Y S, KOKAWA H, et al. Microstructural characteristics and mechanical properties of Ti-6Al-4V friction stir welds[J]. Materials Science and Engineering: A, 2008, 485(1/2): 448-455.

[9]ZHANG Y, SATO Y S, KOKAWA H, et al. Stir zone microstructure of commercial purity titanium friction stir welded using pcBN tool[J]. Materials Science and Engineering: A, 2008, 488(1/2): 25-30.

[10]DAVIES P S, WYNNE B P, RAINFORTH W M, et al. Development of microstructure and crystallographic texture during stationary shoulder friction stir welding of Ti-6Al-4V[J]. Metallurgical and Materials Transactions A, 2011, 42(8): 2278-2289.

[11]EDWARDS P, RAMULU M. Peak temperatures during friction stir welding of Ti-6Al-4V[J]. Science & Technology of Welding & Joining, 2010, 15(6): 468-472.

[12]MIRONOV S, ZHANG Y, SATO Y S, et al. Crystallography of transformed beta microstructure in friction stir welded Ti-6Al-4V alloy [J]. Scripta Materialia, 2008, 59: 511-514.

Microstructural characteristics and effects of TC4 titanium alloy processed by using friction stir welding

LI Bo1, SHEN Yifu2, HU Weiye3

(1.Shanghai Institute of Special Equipment Inspection and Technical Research, Shanghai 200333, China; 2. College of Materials Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing, Jiangsu 211100, China; 3. Technology Research Institute of Nanjing Chenguang Corporation, China Aerospace Science and Technology Corporation, Nanjing, Jiangsu 210012, China)

Abstract:Friction stir welding technique is used for the processing of TC4 titanium alloy under protective atmosphere, and it results with good formability. The research focues on the evolution mechanisms of α+β dual phase microstructure in stirred zone and the effects of processing parameters on structures hardness. The results show that with optimized technological parameters, stir zone structure experiences the α/β transformation, and finally changes to the α+β duplex structure which is based on the β phase. After mixing head leaves and the structure cools, the precipitated lamellar α phase is among and/or within-regions. Grain refining of α+β dual phase is obvious. The shortened α/β lamellar spacing distance may improve the strengthening effect of the α+β duplex phase and enhance the hardness of the stir zone. The increasing of the tool rotation speed could coarsen β-regions, while the increasing of the travel speed could help reduce the α phase ratio and generate needle-type Martensites.

Keywords:nonferrous metals and their alloys; titanium alloy; friction stir welding; dual phase microstructure; micro-hardness

作者简介:李博(1986—),男,河南郑州人,博士,主要从事先进焊接技术、特种设备制造与安全方面的研究。

基金项目:国家自然科学基金(51505293,51475232);中国博士后科学基金(2015M580342)

收稿日期:2015-10-22;修回日期:2015-11-19;责任编辑:王海云

中图分类号:TG453

文献标志码:A

doi:10.7535/hbkd.2016yx01004

文章编号:1008-1542(2016)01-0020-06