基于两轴共振模式的风电叶片疲劳加载监控系统设计

张磊安,王忠宾,刘卫生,黄雪梅

(1.中国矿业大学机电工程学院,江苏徐州 221116;2.山东理工大学机械工程学院,山东淄博 255049;3.连云港中复连众复合材料集团有限公司,江苏连云港 222000)

基于两轴共振模式的风电叶片疲劳加载监控系统设计

张磊安1,2,3,王忠宾1,刘卫生3,黄雪梅2

(1.中国矿业大学机电工程学院,江苏徐州221116;2.山东理工大学机械工程学院,山东淄博255049;3.连云港中复连众复合材料集团有限公司,江苏连云港222000)

摘要:为了缩短风电叶片疲劳测试周期,提出了一种基于电驱动的两轴共振疲劳加载方法。给出了两加载源速度和相位的检测方法,并以此制定了同步控制策略。整个控制系统采用主从式两级网络构架模式,采用高速脉冲计数传感器测量2个加载源的速度和相位,采用激光测距仪测量叶片振幅,并采用Labview软件开发了上位机监控界面。试验结果表明,该监控系统能很好地测量加载源的转速、相位和叶片振幅等特征参数。

关键词:安全检测与监控技术;风电叶片;两轴加载;控制系统;监控界面;疲劳试验

E-mail:ziaver@163.com

张磊安,王忠宾,刘卫生,等.基于两轴共振模式的风电叶片疲劳加载监控系统设计[J].河北科技大学学报,2016,37(1):7-12.

风电资源是潜力大、技术较为成熟的可再生能源,在减排温室气体、应对气候变化的新形势下,越来越受到世界各国的重视,并已在全球被大规模开发利用[1-2]。叶片是风电机组中最基础和关键的部件之一,其可靠的质量是保证机组正常稳定运行的决定性因素。一个较完整的叶片质量测试流程通常包括3个试验:静力加载试验、模态试验和疲劳加载试验。大量研究结果和事故现场表明,大约40%的叶片损坏属于疲劳破坏,而交变疲劳载荷是导致风电叶片疲劳破坏最主要的因素[3-6]。为了在叶片服役之前确定其抗疲劳性能,对风电叶片进行疲劳加载试验是最为可靠、也最有效的方式,因此,叶片疲劳试验加载系统及相关领域的研究变得至关重要。

实际风况下叶片面向和弦向载荷相位近似呈高斯分布,72°出现的概率最大[7],因此对叶片面向和弦向分别施加激励的单轴疲劳试验加载方法与实际风况相差较大,会造成疲劳寿命测试结果严重失真。根据某叶片制造公司提供的试验数据:理论寿命为15~20 a的风电叶片虽然通过了单轴疲劳加载试验,但实际生命周期远低于该值,说明单轴疲劳加载方法并不是很有效的加载方式。因此,本文提出两轴共振疲劳加载新方法(电驱动共振)提高试验弯矩分布精度,进而达到可靠地测试叶片疲劳寿命的目的。在叶片面向(xoy平面),加载源A旋转产生扭矩,给叶片施加激振力做面向共振;在叶片弦向(xoz平面),加载源B旋转做循环往复的圆锥摆运动,产生激振力迫使叶片做弦向共振。本文提出的两轴共振加载方法采用面向和弦向载荷的合成力进行疲劳加载试验,该方法不仅能缩短试验周期,降低试验成本,而且叶片所受的激振力更接近于实际风况,因此更能提高风电叶片疲劳试验结果的准确性。

基于上述原因,本文开发了一套风电叶片两轴共振(电驱动)疲劳加载试验监控系统,同时制定了检测方法和控制策略。

1两轴加载监控系统设计

1.1 两轴加载监控方案设计

风电叶片两轴疲劳加载系统由加载基座、风电叶片、加载源(A,B)等构成,加载源为空间非对称交叉布局。加载基座固定在地面上,叶片根部采用多个螺栓紧固在基座上,加载系统由异步电动机、偏心块、夹具和检测系统等组成,2个激光测距仪固定在地面上,用于获得叶片2个方向的振幅变化,2个加载源旋转产生的离心力带动叶片在2个方向产生振动,总体方案如图1所示。

图1 风电叶片两轴共振疲劳加载方案Fig.1 Dual-axis resonance fatigue loading scheme of wind turbine blade

整个控制系统采用分布式两级网络模式,如图2所示。2个从控制器通过变频器来控制电机的运转状态,激光测距仪通过RS485总线将当前叶片振幅实时传递给从控制器。控制算法则在主控制器里实现,主控制器与从控制器之间通过CAN总线实现数据的实时交换。主控制器与监控界面通过RS485总线进行数据双向交互,所有信息均显示在监控界面上。

图2 分布式网络控制构架图Fig.2 Distributed network control architecture

1.2 转速差、相位差、振幅检测原理

高速计数传感器采用先进的检测技术,可以分辨转过检测面的每一个齿顶和齿谷,并将其转换成方波输出,所以每个加载源的电机上安装1个测速齿轮和2个传感器,如图3所示。测速齿轮有180个齿,每个齿为2°。

图3 转速差、相位差检测方案Fig.3 Speed difference and phase difference detection scheme

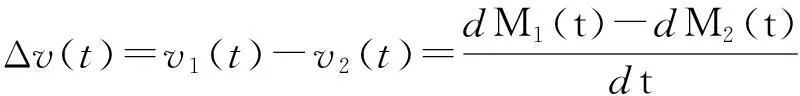

定义每个偏心块产生的离心力合力为重心线(记作M1和M2),如果两条重心线一直维持在一个恒定的角度,说明2个加载源振动同步。以2个加载源为例,速度差Δv(t)(rad/s)和相位差Δφ(t)(rad)可分别表示为

(1)

ΔM(t)=ΔM(0)+∫Δv(t)tdt,

(2)

(3)

图4 脉冲捕捉中断程序Fig.4 Pulse capture interrupt program

式中:v1(t),v2(t)为t时刻偏心块的速度;M1(t),M2(t)为t时刻偏心块的位置;Δφ(t)为0~t时间段相位差之和;ΔM(0)为初始位置。

根据式(1)—式(3)可知,要实现风电叶片两轴共振疲劳试验,可通过相应的控制策略控制每个偏心块的速度,从而保证2个加载源的相位差恒定。

在测速齿轮上还有一个零位标志,当零位传感器检测到零位标志时,将齿数清零,实现检测2个加载源相位的目的。当测速齿轮转过1个齿时,控制器便捕获到1个脉冲信号,触发中断,在中断服务函数中把齿数加1。捕获齿数的中断流程如图4所示。

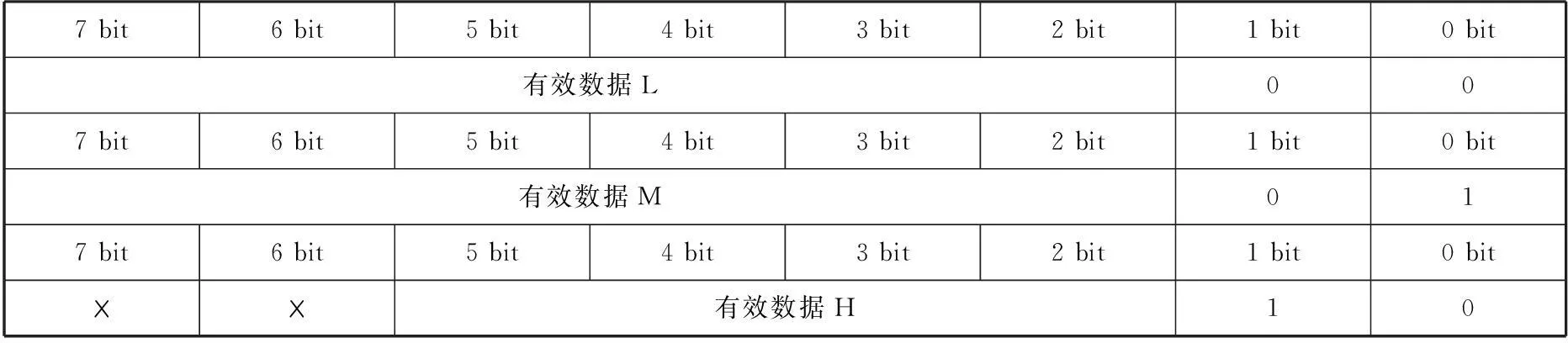

激光测距仪采用单向传输模式,串行通信协议如表1所示,每个数据采用3 byte表示,通信格式:19200.EVEN.8.1,发送周期设定为T=30 ms。

表1 激光测距通信协议

1.3 同步控制理论及方法

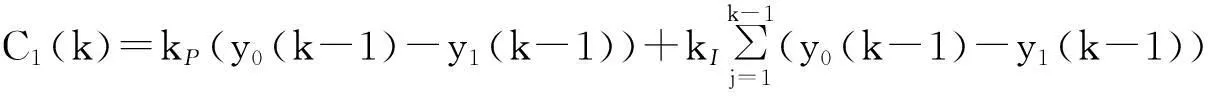

在风电叶片两轴共振疲劳加载试验过程中,2个加载源相位差的恒定控制可通过速度调整来实现,即2个加载源的速度必须协调同步。在同步控制理论研究方面,国内外学者取得了大量的、可借鉴的研究成果[8-20]。本文拟采用基于速度补偿器的控制策略,其控制思想是:每个加载源均采用速度反馈,第1个设为主加载源,第2个设为从加载源,电机电压均为Ur,比较2个加载源的速度,其差值经过速度补偿器(PI控制器)反馈到控制器的输入端,因此加载源的速度控制量ui(k)(i=0,1)可表示为

(4)

式中:kc1为从加载源的速度补偿系数;kv1为从加载源的速度反馈系数;C1(k)为从加载源的速度补偿函数,其表达方程为

(5)

式中:kP为比例系数;kI为积分系数。

加载源的速度调节通过变频器实现。为了便于分析,将变频器简化为比例环节,即变频器-电机的传递函数可表示为[21]

(6)

式中:Kf为变频器系数;p为电机极对数;J为电机转动惯量;Km为电机转矩系数。

图5 现场试验Fig.5 Test device

2试验验证

2.1 试验平台的搭建

本文给出了一套小型风电叶片两轴疲劳加载试验系统,主要由三相异步电机、变频器、测速传感器和控制器组成,每个电机输出轴上安装1个测速齿轮,偏心块和测速齿轮固结在一起。试验现场如图5所示,试验装置参数如表2所示。为了能方便地修改、控制参数,并实时采集、存储试验数据,基于Labview软件开发了上位机监控界面,如图6所示。

图6 上位机监控界面Fig.6 Monitor interface

表2 试验装置参数Tab.2 Test device parameters

2.2 试验结果及分析

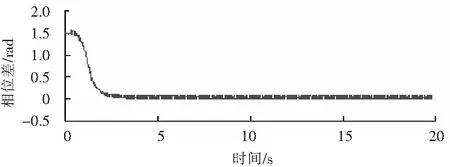

试验时,设定加载源的初始转速分别为n1=420 r/min,n2=580 r/min,该等效加载频率与叶片2个加载面的一阶固有频率相同。以叶片面向振动为例,试验结果如图7—图9所示。

图7 叶片振幅试验曲线Fig.7 Blade amplitude test curve

图8 加载源A转速差试验曲线Fig.8 Speed difference test curve of loading source A

图9 加载源A相位差试验曲线Fig.9 Phase difference test curve of loading source A

从试验曲线得出,叶片振幅在经过一段时间波动后,逐渐趋于平稳,维持在20 cm左右,加载源的相位差也逐渐趋于零,此时发生了共振现象。2个加载源的转速在速度补偿器的控制策略下,速度差基本维持在±5 r/min区间内,基本消除了加载系统固存着的机电耦合现象,说明该系统具有较强的抗干扰能力。同时,该监控系统能很好地对试验过程中的关键参数进行显示、采集和存储,完全能满足风电叶片两轴共振疲劳试验的技术要求。

3结语

为了缩短风电叶片疲劳测试周期,本文提出了基于空间非对称交叉布局的风电叶片两轴共振疲劳加载方案。详细介绍了两轴共振疲劳加载系统的基本结构和工作原理,对加载源的转速差、相位差及叶片振幅测量方案进行了详细的设计,并制定了相应的控制策略,同时开发了上位机人机监控界面。本文开发的监控系统具有界面友好、操作简单的特点,现场试验验证了控制策略的稳定性。该两轴共振疲劳加载系统为风电叶片两轴共振试验及其解耦控制算法的开发提供了一个良好的试验平台,对提高疲劳加载试验结果的准确性,避免产品批量化可能对未来产生的更大市场风险,加速风电向真正意义上的“绿色风电”转化具有良好的理论指导意义和推动作用。

参考文献/References:

[1]刘德顺,戴巨川,胡燕平, 等.现代大型风电机组现状与发展趋势[J].中国机械工程, 2013, 24(1):125-134.

LIU Deshun, DAI Juchuan, HU Yanping, et al. Status and development trends of modern large-scale wind turbines[J].China Mechanical Engineering, 2013, 24(1):125-134.

[2]COURT R S,RIDLEY S,JONE H,et al. Fatigue testing of wind turbine blades with computational verification[C]//ICCM-17. Edinburgh:[s.n.], 2009:234-243.

[3]CHEN Xiao,ZHAO Wei,ZHAO Xiaolu,et al. Failure test and finite element simulation of a large wind turbine composite blade under static loading[J].Energy, 2014, 4(7): 2274-2297.

[4]JENSEN F M, WEAVER P M, CECCHINI L S. The Brazier effect in wind turbine blades and its influence on design[J]. Wind Energy, 2012, 15:319-333.

[5]KONG C, BANG J, SUGIYAMA Y. Structural investigation of composite wind turbine blade considering various load cases and fatigue life[J]. Energy, 2005, 30:2101-2114.

[6]王婧.“绿色”风电叶片产业展望[J].电气时代, 2012(3):24-26.

WANG Jing. The prospect of “green” industry for wind turbine blades[J].Electric Age, 2012(3):24-26.

[7]WHITE D,MUSIAL W, ENGBERG S. Evaluation of the new B-REX fatigue testing system for multi-megawatt wind turbine blades[C]//43rd AIAA Aerospace Sciences Meeting and Exhibit. [S.l.]:[s.n.], 2005:10-13.

[8]刘坤,方一鸣,赵莹.同步控制及其在结晶器振动中的应用[J].控制工程,2007,14(3):328-331.

LIU Kun, FANG Yiming, ZHAO Ying. Synchronization control and its applications to continuous casting mold[J].Control Engineering of China, 2007, 14(3):328-331.

[9]RAND R H, KINSEY R J. Experiment study of non-linear energy pumping occurring at a single fast frequency[J]. International Journal of Non-Linear Mechanics, 2005,32(5):891-899.

[10]闻邦椿,关立章. 空间单质体与双质体自同步振动机的同步理论[J].东北工学院学报,1980(1):53-71.

WEN Bangchun, GUAN Lizhang. Research concerning the theory of synchronization on a self-synchronous vibrating machine with single and dual mass in space motion[J].Journal of Northeast Institute of Technology, 1980(1):53-71.

[11]侯勇俊,闫国兴.三电机激振自同步振动系统的机电耦合机理[J].振动工程学报,2006, 19(3):354-358.

HOU Yongjun, YAN Guoxing. Electromechanical-coupling mechanism of self-synchronous vibrating system with three-motor-driving[J]. Journal of Vibration Engineering, 2006, 19(3):354-358.

[12]熊万里,闻邦椿,段志善.自同步振动及振动同步传动的机电耦合机理[J].振动工程学报,2000, 13(3): 325-331.

XIONG Wanli, WEN Bangchun, DUAN Zhishan. Mechanism of electromechanical-coupling on self-synchronous vibration and vibratory synchronization transmission[J]. Journal of Vibration Engineering, 2000, 13(3): 325-331.

[13]来鑫,乌建中,周文,等.桩锤同步振动系统的机电耦合特性及同步控制[J].同济大学学报(自然科学版),2012, 40(6):920-925.

LAI Xin, WU Jianzhong, ZHOU Wen, et al. Synchronization control and electromechanical coupling characteristics of pile hammer synchronous vibration system[J]. Journal of Tongji University(Natural Science), 2012, 40(6):920-925.

[14]杨泽斌,孙晓东,张新华,等.无轴承异步电机最小二乘支持向量机逆解耦控制[J].江苏大学学报(自然科学版),2013,34(2):184-189.

YANG Zebin, SUN Xiaodong, ZHANG Xinhua, et al. Decoupling control of bearingless induction motor with least squares support vector machine inverse[J]. Journal of Jiangsu University(Natural Science Edition), 2013,34(2):184-189.

[15]刘福才,张学莲,刘立伟.多级电机传动系统同步控制理论与应用研究[J].控制工程, 2002, 9(4): 87-90.

LIU Fucai, ZHANG Xuelian, LIU Liwei. Synchronous control theory and practical study of multi-motor synchronous driving system[J]. Control Engineering of China, 2002, 9(4):87-90.

[16]皇甫宜耿,LAGHROUCHE S,刘卫国,等.高阶滑模消抖控制在永磁同步电动机中的应用[J].电机与控制学报,2012, 16(2): 7-11.

HUANGFU Yigeng, LAGHROUCHE S, LIU Weiguo, et al. Chattering avoidance high order sliding mode control for permanent magnet synchronous motor[J]. Electric Machines and Control, 2012,16(2):7-11.

[17]CARVANI P, GENNARO D S. Robust control of synchronous motor with non-linear and parameter uncertainties[J].Automatica,2008,34(4):445-450.

[18]MOHAMED Z, HERBERTT S R. Static and dynamic sliding mode control schemes for a permanent magnet stepper motor[J].International Journal of Control,2013,74(2):103-117.

[19]李岚,王秀丽.风力发电系统有功功率模糊控制器的设计[J].太阳能学报,2007, 28(11): 1272-1277.

LI Lan, WANG Xiuli. Design of active power fuzzy controller of wind power generation system[J]. Acta Energiae Solaris Sinica, 2007, 28(11):1272-1277.

[20]KAMEL R M, CHAOUACHI A, NAGASAKA K. Wind power smoothing using fuzzy logic pitch controller and energy capacitor system for improvement micro-grid performance in islanding mode[J].Energy,2010,35:2119-2129.

[21]闻邦椿,赵春雨,苏东海,等.机械系统的振动同步和控制同步[M].北京:科学出版社,2003.

ZHANG Leian, WANG Zhongbin, LIU Weisheng, et al.Design of fatigue loading monitoring system for wind turbine blades under dual-axes resonance mode[J].Journal of Hebei University of Science and Technology,2016,37(1):7-12.

Design of fatigue loading monitoring system for wind turbine

blades under dual-axes resonance mode

ZHANG Leian1,2,3, WANG Zhongbin1, LIU Weisheng3, HUANG Xuemei2

(1.School of Mechatronic Engineering, China University of Mining and Technology, Xuzhou, Jiangsu 221116, China;2.School of Mechanical Engineering, Shandong University of Technology, Zibo, Shandong 255049, China;3.Lianyungang Zhongfu Lianzhong Composite Group Company Limited, Lianyungang, Jiangsu 222000, China)

Abstract:In order to shorten fatigue test period of wind turbine blades, a fatigue loading method based on the dual-axes resonance driven by electricity is proposed. The method for detecting the speed and phase of the two loading sources is given, and the synchronization control strategy is figureted. The master-slave network framework mode is applied in the control system. The speed and phase of the two loading sources are measured by using high-speed pulse counting sensor, the blade amplitude is obtained by laser range finder, and the PC monitoring interface is developed by using Labview. Test results show that the speed, phase, blade amplitude of the loading sources and other characteristic parameters can be measured well by using the monitoring system, which provides a new test platform for dual-axis resonance fatigue test of wind turbine blades.

Keywords:security detection and monitoring technology; wind turbine blades; dual-axes loading; control system; monitoring interface; fatigue loading test

作者简介:张磊安(1982—),男,山东即墨人,讲师,博士,主要从事机电一体化系统方面的研究。

基金项目:国家自然科学基金(51405275,51305243);山东省自然科学基金(ZR2014EL027);中国博士后科学基金(2015M571840)

收稿日期:2015-07-10;修回日期:2015-09-28;责任编辑:冯民

中图分类号:TH113

文献标志码:A

doi:10.7535/hbkd.2016yx01002

文章编号:1008-1542(2016)01-0007-06