滚珠丝杠副返向器磨损的动力学仿真分析研究

宋现春,姜洪奎,李彦凤,杜伟,荣伯松

(1.山东建筑大学机电工程学院,山东济南250101;2.山东博特精工股份公司,山东济宁272071)

滚珠丝杠副返向器磨损的动力学仿真分析研究

宋现春1,姜洪奎1,李彦凤1,杜伟2,荣伯松2

(1.山东建筑大学机电工程学院,山东济南250101;2.山东博特精工股份公司,山东济宁272071)

滚珠丝杠副返向器磨损的动力学的仿真研究可为滚珠丝杠副返向器设计、安装以及故障诊断提供理论依据。文章应用多体动力学软件ADAMS建立了滚珠丝杠副的动力学仿真模型,分析了返向器磨损所造成的动力学性能变差的原因,以内循环滚珠丝杠副为例,通过分析返向器回珠曲线的几何特性,建立了滚珠在返向器中的速度方向变化模型,对滚珠出、入口处两种不同磨损位置的返向器进行了动力学性能对比分析。结果表明:返向器的磨损会造成滚珠速度方向的突变,致使楔紧效应增大,滚珠在通过磨损点时,会造成周期性的振动特性和接触力、接触时间的增大;回珠曲线在连接点处的曲率的减小,可提高返向器在入口处和出口处的耐磨损性能,降低滚珠的冲击和摩擦损失。

滚珠丝杠;返向器磨损;回珠曲线;动力学仿真;ADAMS

0 引言

精密滚珠丝杠副是数控机床的关键功能部件,随着高速切削的发展,对滚珠丝杠副的动力学性能越来越高[1]。返向系统是影响滚珠丝杠副性能的薄弱环节,在滚珠通过返向系统完成循环运行的过程中,滚珠的受力状态在承载和非承载之间转换,运动状态和受力情况在不断变化,使得滚珠的运动状态非常复杂。因此,对于反向器的研究是改善滚珠丝杠副动力学性能的重要途径。国内外对此做了大量的研究工作,张佐营等通过接触应力计算,分析了丝杠滚道磨损异常的原因[2]。张亚等建立了点蚀故障滚珠丝杠副的动力学模型,并对滚珠丝杠副振动特性进行了分析[3]。姜洪奎等应用ADAMS对滚珠在导珠管中的动力学性能进行了仿真,分析计算了滚珠与导珠管的碰撞接触时间和滚珠材料对碰撞力的影响[4-5]。但是在反向器的磨损对于滚珠运动特性的影响等方面研究基本上还处于空白状态。

在高速、重载工作条件下,返向装置受到滚珠循环、连续、快速的碰撞接触和摩擦影响,载荷高频变化,工作温升上升较快,容易引发摩擦磨损、蠕变松弛,力学致热、疲劳、屈服失效等各种力学失效现象[6]。返向器的磨损会造成导槽与滚珠间的间隙增大以及滚珠速度方向的突跳,造成楔紧效应,使摩擦阻力增大。

文章以内循环返向器为研究对象,从运动学角度,建立滚珠丝杠副的动力学模型,深入研究由于返向器磨损对滚珠运动特性和振动特性影响。应用PROE和多体动力学仿真软件ADAMS对滚珠丝杠副进行动力学仿真研究,分析返向器不同位置的磨损所造成的滚珠运动状态变化,研究结论可作为滚珠丝杠副返向器设计、安装以及故障诊断的依据。

1 返向器的几何特性分析

1.1 内循环返向器回珠曲线几何分析

内循环返向器的回珠曲线为以z轴为对称轴的五次抛物柱面和滚珠中心所在的丝杠表面的等距曲线相交形成空间曲线[7]。

五次抛物柱面由式(1)表示为

等距曲面由式(2)表示为

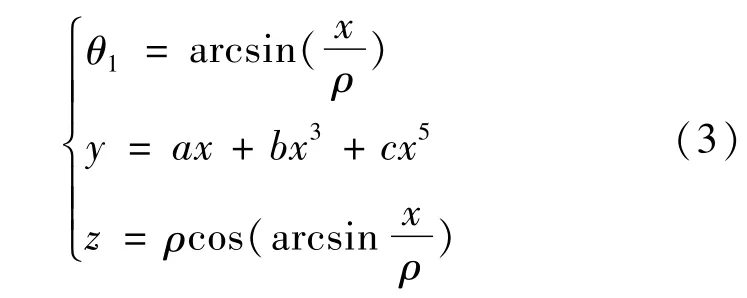

将式(1)和(2)联立,以x为参变量可得内循环返向器五次回珠曲线方程,由式(3)表示为

式中:θ1为参变量;ρ=f(θ1,y)为等距面到螺旋轴的距离;a、b、c为由边界条件决定的系数。

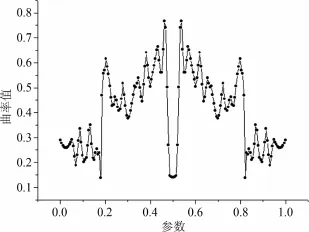

滚珠在螺纹轨道工作时,其运动路径是螺旋线,其曲率是不变的,而进入返向器后,其路径是如图所示的五次回珠曲线,曲率是变化的。因此回珠曲线返向器曲率值的变化是影响滚珠在返向器中运动状态的关键。

以济宁博特精工有限公司内循环滚珠丝杠副为例,计算返向器回珠曲线曲率变化值,滚珠丝杠副结构参数见表1。

表1 内循环滚珠丝杠副结构参数

在PROE建立返向器的回珠曲线,如图1所示。

图1 PROE模型中返向器回珠曲线图

在PROE模型分析中计算模型中回珠曲线的曲率值,如图2所示,由曲率的连续性可以看出,回珠曲线由AB、BC、CD、DE、EF五段曲线组合而成[8-9]。由于返向器相对于z轴对称,只分析AB、BC、CD曲线,AB段为回珠曲线与螺纹滚道的过渡部分,属于螺纹滚道的一部分,BC段为丝杠牙顶圆角爬升阶段,CD段为滚珠在丝杠牙顶段。回珠曲线的五段曲线连接点出现了曲率值的突变,容易造成滚珠运动状态的变化,产生冲击现象。在丝杠高速转动中,滚珠沿着曲线AB曲线切线方向进入返向器,沿着曲线EF离开返向器。R1、R2分别为滚珠进入和离开返向器时的接触点,因此在返向器的磨损分析中,应重点分析R1、R2点。

1.2 滚珠在返向器入口处的速度分析

由于滚珠在返向器中的运动具有较强的随机性和非线性,其流畅性很难进行定量描述,选用速度变化角作为滚珠循环流畅性的表征,建立如图3所示滚珠在返向器中的速度变化模型[10-11]。图3为循环返向通道的一部分,是在滚珠从螺旋工作轨道导出后刚要进入螺旋返向通道的一部分。由于曲率的变化,使滚珠在进入返向器过程中,其中心及滚珠与丝杠牙顶或返向器回珠槽的接触点处的线速度方向和大小亦不断变化。

图2 返向器回珠曲线曲率值变化图

图3 滚珠在返向器入口处速度变化角图

当滚珠从O1位置移向O3位置时,必须经过O2位置,故常常出现三个滚珠同时处于O1、O2、O3位置的情况。在这种情况下,即使滚珠与滚珠导槽没有间隙,在O2处滚珠速度方向亦存在突跳。从ΔACO2和ΔBCO2知,速度方向变化角度由式(4)表示为

式中:R0为滚珠螺旋副公称半径,R′为返向器中心线至丝杠轴线的半径。法向力的合力将逼使滚珠O2压紧外侧导槽面,使其难于转弯而进入返向螺旋导槽。

2 滚珠丝杠副返向器的动力学仿真

为了研究滚珠在返向器中的运动状态,根据实际情况,在滚珠丝杠副返向器不同位置设定磨损特征,在PROE中建立几何模型,然后导入ADAMS建立动力学模型。根据滚珠丝杠副内部构件之间的运动关系,返向器与螺母固定连接,滚珠之间、滚珠与螺母以及滚珠与丝杆之间施加solid to solid接触副,螺母与大地之间施加沿轴向的移动副,丝杠与大地之间施加转动副。设定合适的时间步长和仿真步数,通过后处理对滚珠丝杠副的各项动力学性能参数进行比较分析,其中N为理想状态下返向器,R1为入口处有磨损,R2为返向器出口处有磨损,磨损点如图4所示。

图4 内循环滚珠丝杠副动力学仿真模型图

2.1 滚珠速度方向变化分析

滚珠在返向器中运动方向的角度变化可以反映滚珠在循环过程中的流畅性。通过ADAMS的后处理程序导出滚珠的运动方向轨迹,根据式(4)得出滚珠速度方向变化如图5所示。

图5 滚珠在返向器中的速度方向变化图

由图5可知,与理想返向器相比,返向器入口处的磨损和出口处的磨损都会造成滚珠速度的突跳,并且在速度方向变化值最大的时间增长,这说明回珠曲线入口处和出口处切线方向对应的接触点为滚珠与返向器的碰撞接触点,并且滚珠在出口处的碰撞时间明显比滚珠进入时的碰撞时间要长。

2.2 振动特性分析

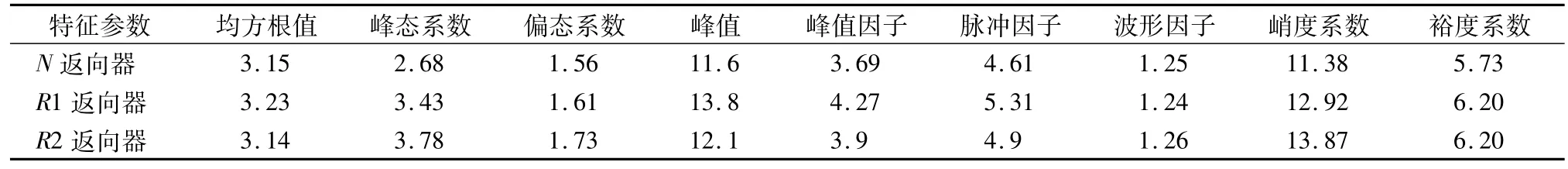

通过MATLAB对滚珠丝杠副振动信号进行分析,取得滚珠丝杠副的时域特征值[11-12],见表2。

表2 时域特征值

返向器的磨损会造成振动信号峰值、峰值因子的增大,说明滚珠具有瞬时的冲击现象,返向器在入口处的磨损对滚珠运动状态的影响要明显的大于返向器出口处的磨损,主要原因为滚珠由工作滚道进入返向器内速度方向发生急剧变化,导致滚珠对返向器的瞬时冲击,入口处的磨损会加剧滚珠的冲击现象。在返向器内前面滚珠的运动依靠后面滚珠的推力来实现的,滚珠对返向器出口的冲击相对较小。

2.3 滚珠接触分析

滚珠与返向器发生接触,由于滚珠速度大小和方向的变化,不同位置的磨损会造成接触力和接触时间的变化。通过ADAMS的后处理程序,可以得到滚珠的接触力和接触时间。滚珠在返向器中接触应力及接触时间分别如图6、7所示。

由图6和7可以看出,滚珠在返向器中的接触应力和接触时间随机性误差较大,但总体趋势能够反映出返向器的磨损造成了接触力和接触时间的增大。返向器入口处的磨损使得滚珠与返向器的接触应力变化较为明显,而出口处的磨损对接触时间影响较大,这与图5滚珠在返向器中速度方向变化结果一致,原因是由于滚珠进入返向器时,滚珠的速度较高,并且由受力状态变为非受力状态转变,返向器入口处的磨损加剧了回珠曲线曲率值的变化,滚珠速度大小和方向变化较大,冲击现象较为严重;而在滚珠有返向器进入工作滚道时,前一滚珠在后面滚珠链的推挤和工作滚道的作用力下发生弹性变形,然后进入工作滚道,在这个过程中滚珠的速度变化不大,在力的作用下接触时间变长。

图6 滚珠在返向器中接触应力图

3 结论

图7 滚珠在返向器中接触时间图

通过上述研究可知:

(1)针对滚珠在返向器中循环运动,利用ADAMS软件建立的动力学模型能够比较理想的反映真实情况。返向器的磨损会造成滚珠速度方向的突变,致使楔紧效应增大。滚珠在通过磨损点时,会造成周期性的振动特性和接触力、接触时间的增大。

(2)回珠曲线在连接点处的曲率的减小,可有效提高滚珠丝杠副的运动平稳性,减小在循环返向过程中的摩擦力矩和振动特性,提高返向器在入口处和出口处的耐磨损性能、减弱因返向器安装误差造成的螺旋曲线与回珠曲线过渡的不平稳性,降低滚珠的冲击和摩擦损失,对于提高滚珠丝杠副的柔顺性具有重要的理论意义。

[1] 黄祖尧.精密滚珠丝杠副实现高速化的前景[J].制造技术与机床,2001(3):5-7.

[2] 张佐营,宋现春,姜洪奎,等.精密滚珠丝杠副丝杠滚道磨损异常的原因分析[J].工具技术.2007(8):44-47.

[3] 张亚,胡建中,许云飞,等.点蚀故障滚珠丝杠副动力学建模与分析[J].东南大学学报,2012(11):331-335.

[4] 姜洪奎,宋现春.滚珠丝杠副滚珠循环系统的动力学研究和仿真[J].振动与冲击,2007,26(3):107-110.

[5] 宋现春,荣柏松,姜洪奎,等.高速滚柱直线导轨副结构优化设计及其性能测试[J].制造技术与机床,2015(12):144-148.

[6] 姜洪奎,宋现春,张佐营,等.滚珠丝杠副中滚珠与返向器的碰撞研究[J].振动与冲击.2008,19(7):850-853.

[7] 彭福田.内循环滚珠丝杠副返向器理想轨迹的设计[J].机械制造,1999(9):18.

[8] 曾政华.内循环返向器回珠槽设计[C].十一省市机械工程学会年会论文集,贵阳:机械工程学会,2003.

[9] 金栋平,胡海岩.碰撞振动及其典型现象[J].力学进展,1999,29(2):155-164

[10]赵联春.球轴承振动的研究[D].杭州:浙江大学,2003.

[11]唐文成,宋现春,姜洪奎,等.基于ansys的滚珠丝杠返向器参数化建模分析[J].山东建筑大学学报,2010,25(5):38-42.

[12]宋现春,张强,孙溪,等.基于FPGA的滚珠丝杠螺旋线误差动态检测系统[J].山东建筑大学学报,2008,23(89):107-110.

[13]Aurégan G.,Fridrici V.,Kapsa P.,et al..Wear behavior of martensitic stainless steel in rolling-sliding contact for planetary roller screw mechanism:study of the WC/C solution[J]. Tribology Online,2016,11(2):209-217.

[14]Zhou C.G.,Feng H.T.,Chen Z.T.,et al..Correlation between preload and no-load drag torque of ball screws[J]. International Journal of Machine Tools and Manufacture,2016,102:35-40.

[15]徐向红,汤文成,俞涛,等.基于Archard理论的滚珠丝杠磨损预测[J].组合机床与自动化加工技术,2016(2):54-59.

(校庆约稿)

山东建筑大学机械电子工程学科——宋现春教授

宋现春教授现任山东建筑大学机械电子工程教研室主任。现为山东建筑大学首席岗教授,硕士生导师、兼职山东大学博士生导师,山东省“机械电子工程”重点学科首席专家、山东省重点学科“机械电子工程”的学科带头人。

宋现春教授1989至2005年在山东大学机械工程学院工作,2002年9月评为山东大学教授,2003年8月被聘为博士生导师,曾赴日本熊本大学工学部访问工作1年。2006年调到现单位山东建筑大学机电工程学院工作。

多年来从事数控机床关键功能部件的研究、开发,机床滚动功能部件的设计、制造、性能测试及精度提高等研究。

近年来作为项目负责人主持承担了3项国家自然科学基金面上项目、2项国家科技重大专项以及山东省自主创新专项等资助项目,获省级以上科技奖励10项;主编《数控技术》、《机电一体化系统设计》全国高校教材;发表论文60余篇。指导博士研究生毕业5人、硕士研究生毕业30余人。

Study on Influence of ball screw by reverse device abrasion wear on dynam ic performance

Song Xianchun,Jiang Hongkui,Li Yanfeng,et al.

(School of Mechanical and Electronic Engineering,Shandong Jianzhu University,Jinan 250101,China)

By using ADAMS,the paper establishes the ball screw dynamics simulation model and analyzes the reverse device abrasion wear effect on the flexibility of ball screw.With inner circulation ball screw as the object of the research,through the analysis of geometric properties of reverse curve,it establishes themodel of ball angle direction change in reverse device,and discusses themay worn position of reverse device caused by ball impact,and gets the dynamic analysis results for different worn position reverse-device.The results show that the ball running direction changes greatly when it runs through the worn position of reverse-device,and that the optimal solution can not only decrease the contact-impact force between balls and a returner but also make the recirculation of ball-chain smoother.The study provides a theoretical basis for the diagnosis and online mornitor of ball screw wear.

ball screw;reverse device abrasion wear;reverse curve;dynamic simulation;ADAMS

O313.4

A

1673-7644(2016)06-0571-05

2016-11-15

国家自然科学基金项目(51375279,51475267);国家高档数控机床科技重大专项资助项目(2012ZX04002013)

宋现春(1965-),男,教授,博士,主要从事机械结构设计与优化等方面的研究.E-mail:Songxch@sdjzu.edu.cn