一种带霍尔自修复的电机换相控制方法

张惠国,周学礼,石 磊

(1.常熟理工学院,常熟 215500;2.中国电子科技集团公司第五十八研究所,无锡 214000)

一种带霍尔自修复的电机换相控制方法

张惠国1,周学礼1,石 磊2

(1.常熟理工学院,常熟 215500;2.中国电子科技集团公司第五十八研究所,无锡 214000)

针对无刷直流电动机,在分析霍尔传感器原理、损坏原理,建立故障模型的基础上,提出了一种霍尔故障实时自修复的方法,解决了无刷直流电动机运行过程中霍尔传感器突然损坏引起的系统故障问题。与传统方法相比,所提方法不需要复杂的数学计算,能快速确定故障点实现实时恢复。实验表明,在电动车前进后退过程中电机发生霍尔损坏时,该方法能较好地完成自动修复,维持正常行驶。

换相控制;自修复;霍尔传感器;无刷直流电动机

0 引 言

随着能源、环保等问题日益突出,纯电动车已成为乘用车、载货车、代步车等发展的热点。电动车主要含有电池、电机和电驱动三个部分,电池是电动车的能量供给单元,电机是电动车的执行动作单元,电驱动是电动车中完成控制和驱动的核心部件。针对不同类型的电机,常采用不同的控制驱动系统。电动车中常用电机类型包括直流电机、感应电机、永磁电机和开关磁阻电机,其中永磁电机采用永磁体建立磁场,具有效率高、功率密度大等优点[1]。作为永磁电机的一种,无刷直流电动机被广泛用于二轮和三轮电动车辆。

无刷直流电动机的驱动控制方法主要有方波驱动控制和正弦波驱动控制,在这两种控制方式中,常用霍尔元件、编码器等传感器反馈电机的位置信息,用于控制器确定电机的换相时机、检测转速等。由于霍尔传感器重量轻,占用空间小,具有较好的抗振动性能,价格相对便宜,现有市场中主流的二轮和三轮电动车采用带有霍尔位置传感器的永磁无刷直流电动机。霍尔传感器在电机的方波控制、正弦波控制时用于提供电机的位置、速度等信息;也可通过离散的霍尔信号观测转矩大小和符号,从而实现无刷直流电机的直接转矩控制[2]。

电机控制的性能依赖与霍尔传感器产生的信号,霍尔传感器的可靠性直接决定了电机的控制性能。实际应用中,经常发现霍尔传感器损坏,损坏有多种原因,控制器中的电流浪涌、静电,或霍尔信号引出线断开都能引起霍尔故障,高温潮湿等恶劣工作环境会使传感器更容易损坏。随着控制精度的提高,应用规模的增大,故障隐患增多,故障的检测和恢复要求日益紧迫。能尽早发现故障并预防进一步恶化,对故障的准确定位和及时维修十分重要。电机控制领域的研究工作者对电机控制器的可靠性进行了广泛研究,针对霍尔传感器的故障检测和修复问题提出了一些解决方法。文献[3]研究了霍尔传感器精度不高的问题,提出了一种提高精度的补偿方法。文献[4]通过双模控制提高控制器的可靠性,给出了一种传感器出现故障时切换到无传感器运行模式的双模控制方案。双模控制因在电机出现故障到检测出故障切换到无位置控制的时间内电机由于换相错误且没有补救措施,易出现高速时转速骤降、转矩脉动增大,低速时因切换速度慢而修复失效等情况。文献[5]采用转子位置估计技术实时计算转子位置,并与检测到的位置传感器信号比较,若两者不符合,则出现故障,此时用预估换相点完成故障自修复,其预估算法较为复杂。文献[6]提出了一种霍尔故障检测方法,需要电机在霍尔传感器出现故障后继续转两圈才能监测出故障点,在监测故障的过程中电机由于换相失败,会出现转速下降,系统稳定性低,且在监测出故障后,修复部分没有指出具体的方法。文献[7]给出了霍尔传感器故障的上自阶段检测方法,在一个换相周期内完成故障检测定位,在修复方面未作过多陈述。

本文针对无刷直流电动机中的霍尔故障问题,主要介绍了无刷直流电动机内霍尔传感器的原理,分析了方波控制方法的霍尔换相原理,在此基础上提出了霍尔故障检测、故障修复的不同方法,当霍尔传感器损坏时,能在一个换相周期内实时完成故障修复,维持电机的正常运行控制。

1 霍尔传感器原理及应用

霍尔传感器是以霍尔效应为原理制成的一种传感器,用于检测磁场的变化。由霍尔效应原理可知,磁场会对位于其中的带电导体运动的电荷载流子施加一个垂直于其运动方向的力,该力使得正负电荷分别积聚到导体的两侧。导体两侧的电荷积累会建立一个稳定的电势差,这个电势差会平衡磁场的影响。因而不同的磁场,产生的霍尔电势差不同,磁场越大,电势差越大。

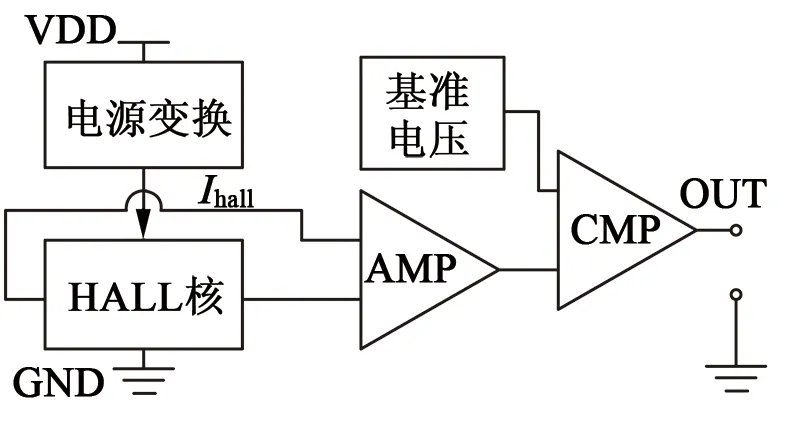

市场上常见的霍尔传感器均集成了霍尔芯片和相应的放大电路,核心结构如图1所示。目前较多的无刷直流电动机采用的霍尔传感器用5 V供电,其电压经过传感芯片内部的电压转换供给霍尔传感IP核,使其产生100 μA左右的电流,然后根据外加的磁场大小,产生约50 mV的电势差,这个电势差由芯片内部的集成运放放大后和相关基准电压比较,产生相应的高或低电平,用于指示磁场的变换。

图1 霍尔传感器原理框图

装有霍尔传感器的无刷直流电动机中,每当转子磁极经过霍尔传感器时,传感器便发出一个高电平或低电平信号。位置传感器的安装精度对永磁电机的运行性能影响很大。通常霍尔传感器有两种安装方法,一种是单独安装在非驱动端,并在轴上有小传感器磁钢,还有一种是直接安装在定子槽(或齿)中[8]。现有电动车中,为降低成本,常将霍尔传感器直接安装在定子槽中。一般装有霍尔位置传感器的永磁无刷直流电动机,常引出霍尔相关的5条线,其中3条为霍尔信号线,另外2条为霍尔传感器的电源和地线。霍尔传感器常采用5 V供电,信号线输出电压为5 V,提供电机转动时的位置和速度信息。微处理器根据霍尔信号,确定合适的换相时机,控制逆变器上下桥开关的动作。图2给出了整体的基于霍尔信号的电机控制原理框图,图中电机输出的霍尔信号经过电阻分压和电容滤波后连接到微控制器,微控制器采用基于Cortex-M0的STM32F030系列芯片;微控制器产生6路PWM信号,提供给功率驱动电路;驱动电路可采用分立器件搭建或者使用IR公司的半桥驱动芯片,它们直接驱动后级的功率管;M1~M6为MOSFET功率管,它们组成逆变桥,用于给电机提供功率输入。

图2 基于霍尔信号的电机控制原理图

2 基于霍尔传感器的换相原理

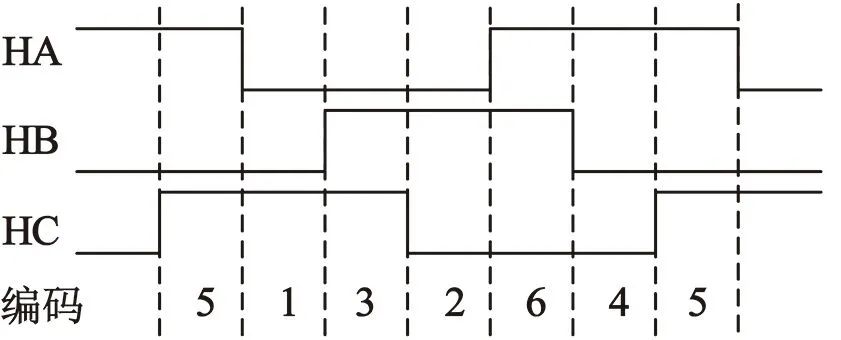

电动车用无刷直流电动机转子由永磁体构成,为让转子旋转起来,需要给定子上的电枢绕组依次通电,使得定子磁场和转子磁场保持约90°角度,从而产生转矩推动转子旋转。图3为霍尔传感器的输出波形示意图,这里3个霍尔位置传感器采用间隔120°电角度的安装方式,其波形的上升或下降沿位置对应定子电枢绕组导通时刻。根据霍尔信号的跳变,产生相应顺序的霍尔编码,此时将依次打开功率MOSFET的开关,相应导通次序为图2中的M1M4,M1M6,M3M6,M3M2,M5M2,M5M4,共6种状态,这6种状态的换相方式也称为二二导通方式[9]。电机反转时,对应相同的霍尔编码,电机绕组通过的电流应反向,功率MOSFET导通次序为M3M2,M5M2,M5M4,M1M4,M1M6,M3M6。

图3 霍尔传感器换相波形

正常换相时,我们根据霍尔传感器的状态,控制对应MOSFET的开关动作,完成相应的换相处理。同时,也可以根据霍尔状态的值,计算出相应的电机运转速度,用于电动车的速度控制。在霍尔传感器出错时,正常的换相程序便不能确定合适的开关顺序,电机无法正确旋转,甚至引起功率MOSFET的损坏。

3 霍尔传感器故障模型和修复实现

3.1 霍尔故障模型

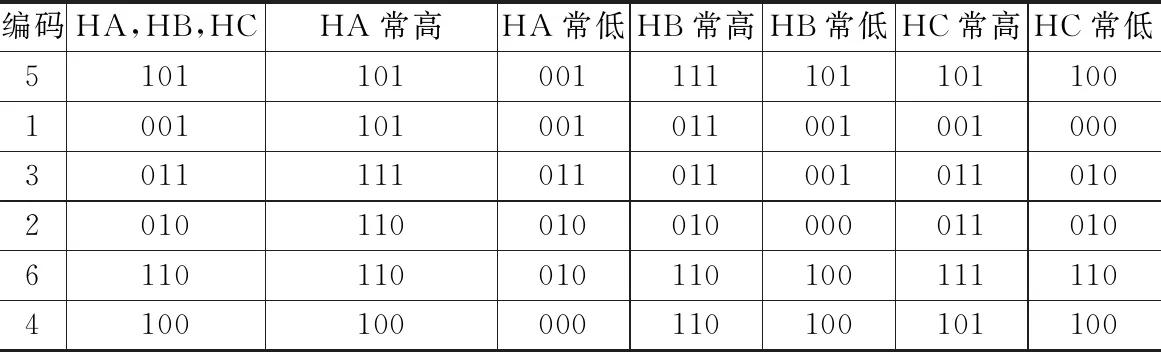

霍尔传感器的损坏,主要表现为一相霍尔信号的常高(短路)或常低(短路)。在出现故障时,电机霍尔传感器的输出值表现出特定位固定的状态。表1给出了在6种霍尔编码状态中,正确的编码状态为{5,1,3,2,6,4},第二列给出了对应编码的二进制值;同时也给出了在单一霍尔出错情况下的霍尔编码二进制状态值。从表中可以看出,在一个霍尔发生故障时,霍尔状态将会从6个状态变为4个状态。同样道理,若同时有两个霍尔传感器出错,霍尔状态则直接从6个状态变为2个状态。由此,可根据一个换相周期中霍尔状态数来判定是否发生了霍尔故障。

表1 故障时的霍尔信号状态

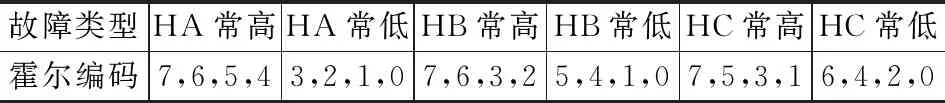

分析表中各种出错状况下的霍尔状态值,可以得到不同故障条件下的可能霍尔编码值如表2所示。可以看出,不同霍尔故障有着不同的霍尔编码序列,可以根据这个特征完成对应故障的霍尔修复。

表2 霍尔故障编码状态

3.2 霍尔修复的实现

在上述故障模型中可以看出,在霍尔发生故障时,霍尔编码从原来的{5,1,3,2,6,4}6种状态,变为4种状态(单相霍尔故障)或4种以下的状态(多相霍尔故障)。实际应用中,单相霍尔故障出现频率较高,而多相霍尔故障较少出现,我们主要针对单相霍尔故障进行处理。为从单个故障中恢复,需要解决两个问题,一是确定处于何种故障状态;二是确定故障状态时的换相时机。

3.2.1 故障状态确定

在故障状态确定时,可采用以下流程:

1)连续采集一个换相周期中的6次霍尔状态值,存入数组;

2)对采集到的霍尔状态值进行排序,并删除重复状态,形成一个排序的状态序列;

3)根据2)中的状态数判断是否出现霍尔故障,并和表2中的状态值序列对比,确定故障的类型。

以A相霍尔损坏为例,在发生故障时,经排序后的A相霍尔状态变为{7,6,5,4}或{3,2,1,0},根据序列不同,可确定A相处于常高故障或常低故障。

在A相霍尔常高故障情况下,分析表1中的编码情况,可知故障时的编码7状态,需要纠正为正常的3状态方式处理;故障时的编码6状态需要切换为正常的2状态方式处理或者按照正常状态处理;故障时的编码5状态需要切换为正常的1状态方式处理或按照正常状态处理;故障时的编码4状态可安正常换相处理。其中,故障时的状态6和5恢复时各自对应着两种正常状态。

在A相霍尔常低故障情况下,故障时的编码3状态按照正常状态处理;故障时的编码2状态切换为正常的6状态方式处理或者按正常状态处理;故障时的编码1状态切换为正常的5状态方式处理或者按正常状态处理;故障时的编码0状态纠正为正常的4状态方式处理。其中,故障状态2和1恢复时各自对应着两种正常状态。

3.2.2 换相时机确定

在单个霍尔故障时,会出现一个故障霍尔状态对应于两个正常的霍尔状态,并且从上一小节的分析中确认了故障状态对应的正常状态值。这里我们需要进一步确定从故障状态中恢复的两个正常状态间的切换时机。由于电机转动速度不同,霍尔信号的变换时间也不同,霍尔状态间的切换时间需要实时根据霍尔信号的变化而调整。在确定了故障状态和换相时机后,在下个换相周期即可完成实时修复。

具体确定换相时机的流程如下:

1)启动时选用一个初始值作为一个状态的持续时间;

2)运行时,采集一个换相周期的6此霍尔状态值,存入数组;

3)在采集的霍尔状态值中找出仅出现一次的正常霍尔状态值;

4)记录2)中的霍尔状态值对应的状态持续时间;

5)利用3)中的时间指导下个换相周期的霍尔换相时机。

以A相的换相时机确定为例,根据表1,各种霍尔故障时,其状态值为HA常高故障{5,5,7,6,6,4},HA常低故障{1,1,3,2,2,0},HB常高{7,3,3,2,6,6},HB常低{5,1,1,0,4,4},HC常高{5,1,3,3,7,5},HC常低{4,0,2,2,6,4}。根据状态的特征,可实时选择正常的单个状态持续时间作为一个状态的持续时间,并以此时间去划分故障状态中对应的两个正常状态的持续时间。如在HA常高故障时,选择4状态的持续时间作为状态的持续时间;相应的,在HA常低故障时选择3状态、HB常高选择2状态、HB常低选择5状态、HC常高选择1状态、HC常低选择6状态。

4 实验结果

设计实现时,采用了Cortex-M0架构的STM32F030C8微控制器。其中利用定时器2捕获通道采集电机的霍尔信号,并在定时器2的中断处理函数中完成霍尔出错状态的判断。定时器1则完成电机的霍尔换相处理,产生相应的功率MOSFET的PWM驱动信号。定时器1采用48 MHz的计数频率,设定计数周期为0~3 199,采用15 kHz的PWM频率,即换相以15 kHz的频率约0.067 ms检测是否换相。而轮胎直径为16英寸的23对极轮毂电机,以40 km/h速度行驶,霍尔传感器每转过120°电角度所经历的时间约为1.666 ms。本文提出的方法在霍尔修复时具有较高的精度。

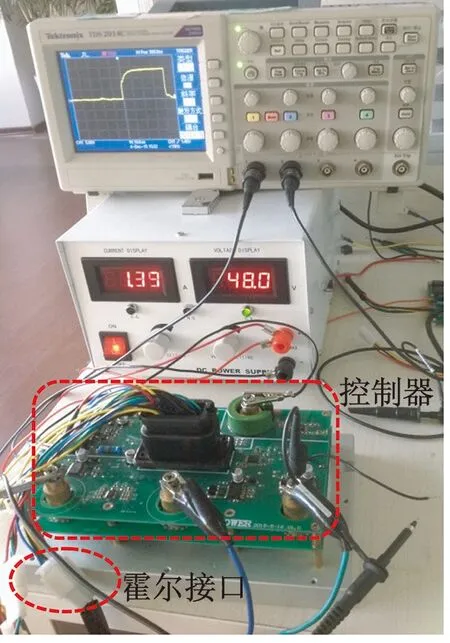

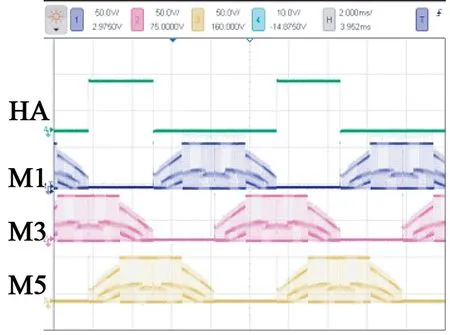

实验中,我们设计了一个基于方波控制的3 kW无刷直流电动机控制器,如图4所示。其中控制器中的控制部分和功率部分层叠布版,有效的减小了控制器的体积。测试时,我们将霍尔信号的其中一相断开、断路,电机仍能正常运行。图5是有一相霍尔断开为低时的实际测量信号。其中,HA为一相正常的霍尔信号,M1,M3,M5为对应的上桥功率管栅极对地驱动信号。从图中可以看出,在霍尔缺相的情况下,控制器仍能很好的完成换相,产生对应的PWM信号。经过实地电动车测试,在将一相霍尔信号断开或者接高电平的情况下,电动车能正常行驶。实际应用中,常在霍尔传感器发生故障修复的情况下,限制电动车的速度并发出报警信号,提示霍尔损坏。这种带霍尔自修复功能的电动车控制器,能有效防止霍尔损坏时的抛锚情况,有效提高了控制器的可靠性。

图4 控制器整体图

图5 霍尔修复时的上半桥功率管栅极信号

5 结 语

本文针对装有三相霍尔位置传感器的永磁无刷直流电动机,提出了一种带自修复功能的霍尔换相算法。并基于STM32F030C8微处理器,实现了电机前进后退时的霍尔自修复设计。在一路霍尔损坏的情况下,能完成霍尔的实时自动修复,提高了电动车控制器的可靠性,具有很好的工程应用价值。

[1] 柴海波,鄢治国,况明伟,等.电动车驱动电机发展现状[J].微特电机,2013,41(4):52-57.

[2] 张庆超,马瑞卿,张震,等.基于霍尔位置信号的无刷直流电机电磁转矩观测[J].电工技术学报,2015,30(10):187-195.

[3] MOCK R M,LIU RY.Motor controller with hall sensor output misalignment compensation using delayed or shifted commutation:US8058826B2[P].2011-11-15.

[4] 陈铁铮,颜钢锋.基于有无位置传感器的无刷直流电机双模控制器设计[J].电机与控制应用,2011,38(2):32-36,53.

[5] 周苏,王明强,贾雯杰,等.BLDC位置传感器的故障诊断方法、容错控制方法及其系统:CN103438920A[P].2013-12-11.

[6] 相里康,马瑞卿,韩伟键,等.一种霍尔位置传感器故障急救方法:CN103414433B[P].2015-12-12.

[7] 王晓斌,解恩,吴少石,等.一种无刷直流电机霍尔传感器上电自检测方法:CN104165649A[P].2014-11-26.

[8] 黄海.永磁无刷直流电机霍尔位置传感器的安装[J].船电技术,2009,29(9):33-35.

[9] 李家庆,李芳,叶文.无刷直流电机控制应用:基于STM8S系列单片机[M].北京:北京航空航天大学出版社,2014:195-200.

A Self-Repairing Method of Hall Sensor in Motor Commutation

ZHANGHui-Guo1,ZhouXue-Li1,SHILei2

(1.Changshu Institute of Technology,Changshu 215500,China;2.No.58 Research Institute of CETC,Wuxi 214000,China)

Based on the principle of Hall sensor and its damage mechanism, the fault model was constructed and a novel method of self-repairing in realtime for Hall sensors in blushless direct current motor(BLDCM) was proposed to solve the sytem failure introduced by the Hall sensor fault. Compared with traditional methods, the proposed method can determine the Hall fault and repair itself rapidly without complex mathematical computation.The experimental results show that the electrical vehicle can self-repair and keep driving normally when the Hall sensor is damaged in motor whenever in the forward or back state.

commutation control; self-repairing; Hall sensor; BLDCM

2016-01-28

教育部留学回国人员科研启动基金项目(第48批)

刘彬(1972-),女,硕士,副教授,主要从事电力电子技术方面的研究。

TM33

A

1004-7018(2016)12-0098-04