用于生物基自增强聚合物复合材料的高强PLA纤维

K. Beckers, L. Van der Schueren

Centexbel 公司(比利时)

用于生物基自增强聚合物复合材料的高强PLA纤维

K. Beckers, L. Van der Schueren

Centexbel 公司(比利时)

过去几年内,由于人们环保意识的增强及化石原料的短缺,生物基塑料市场得到了快速发展,生物基塑料可在各种应用领域替代其他类型的塑料,但在应用中使用生物基自增强复合材料,即基体与纤维部分为相同的生物基聚合物材料还未被提及。生物基SRPC(生物基自增强聚合物复合材料)项目研究了生物基SRPC替代自增强聚烯烃复合材料的可行性。

生物基自增强聚合物复合材料; 高强度; 聚乳酸纤维

1 自增强复合材料

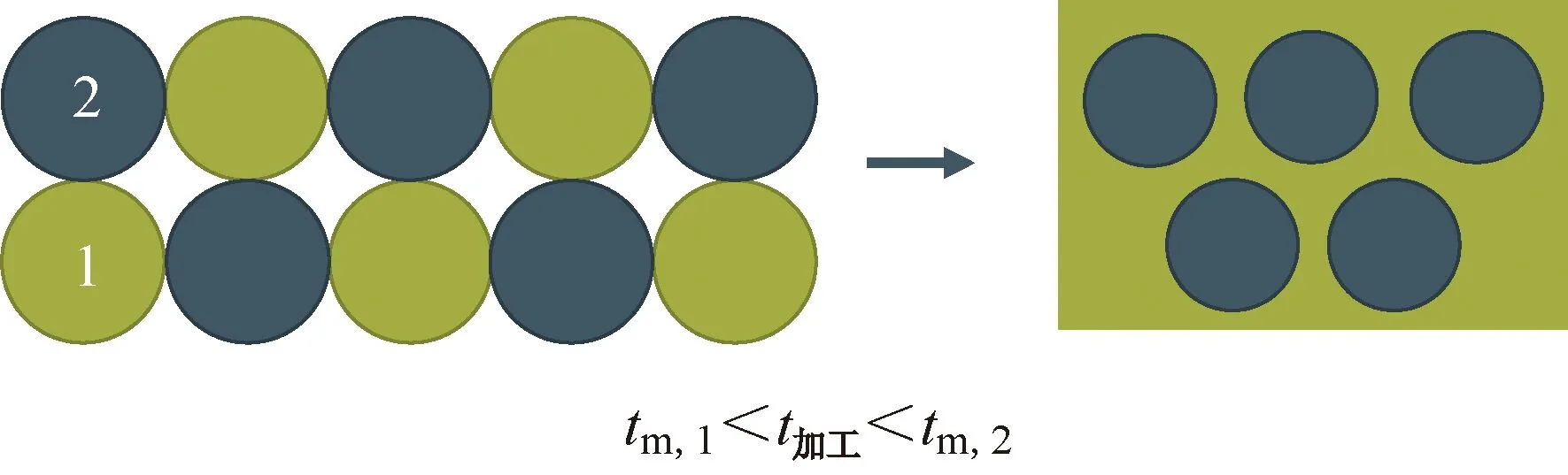

自增强复合材料不同于传统复合材料是由于其纤维和基体为相同的材料。除具有生物优势外,由于生物基自增强聚合物复合材料(SRPC)只使用了一种材料,所以相比于传统复合材料,它更容易得到循环利用,并能表现出良好的抗冲击性能。根据对材料的选择,可以有两种生产方法:所选的聚合物预成形体由较粗的单丝组成,表层熔化后形成基体组分;或者预成形体由两种不同组分的特定的聚合物组成,每一组分都有属于自己的熔化温度。就第一种生产路线而言,可能只有一个较窄的加工窗口,而第二种的加工窗口则取决于两种不同组分的熔化温度,因此加工温度可选择为介于两个熔化温度之间(图1)。

图1 SRPC的两种聚合物组分

2 聚乳酸(PLA)

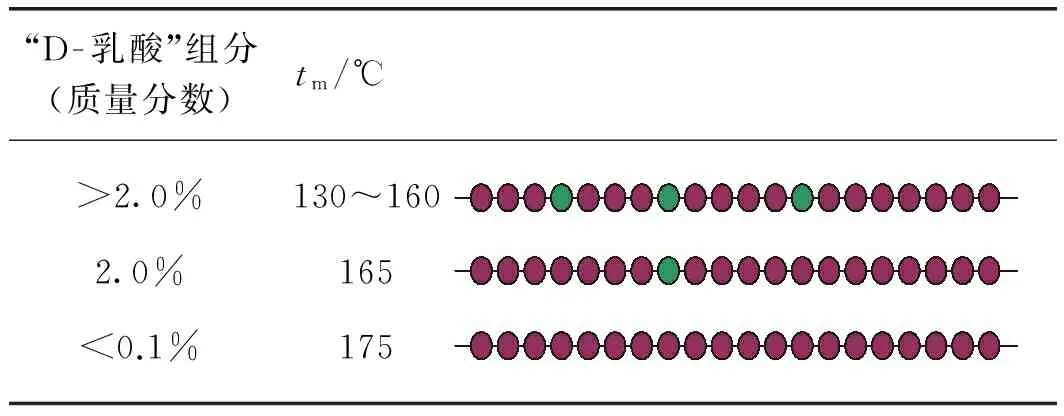

由于PLA的体异构现象,它能够替代一般的商业聚烯烃SRPC,因为异构现象的存在可以引起熔化温度的微小改变。分子链中只有一种乳酸对应异构体(L- 乳酸或D- 乳酸)的PLA,其熔化温度为175~185 ℃,而如果在L- 乳酸分子链中引入D- 乳酸单体,当D- 乳酸组分达到2%时其熔化温度会降至165 ℃;如果再提高其组分,熔化温度甚至可以降至130 ℃(表1)。因此有多种不同组分的PLA可被选择用来作为纤维-基体组合而用于SRPC的生产。具有较高熔化温度的组分作为增强纤维,另一组分则起基体作用。

表1 不同组分PLA的熔化温度

3 高强PLA的开发

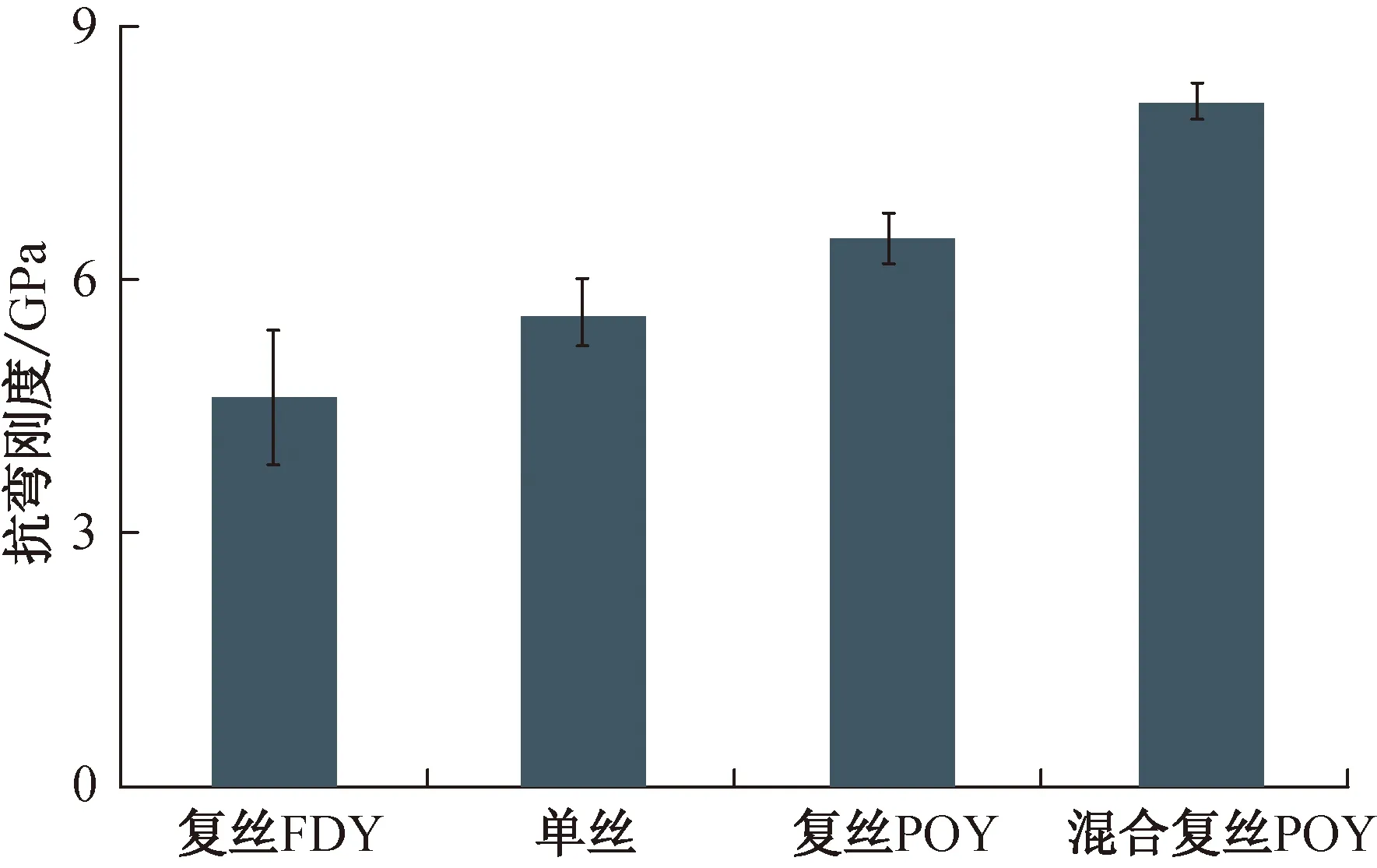

自增强复合材料生产过程中的每一道工序都会明显地影响材料的力学性能。第一道工序——纱线的生产影响最大,为了获得足够强度、刚度的复合材料,增强的纱线需有足够的强度和刚度。单丝和复丝都要具有最佳的力学性能。对于单丝的挤出,PLA的类型(黏度和结晶度)对力学性能的影响比工艺参数更大。单丝的刚度和强度可以分别达到9.0 GPa和45 cN/tex,而复丝的生产中工艺参数则会更显著地影响其力学性能。通过传统复丝挤出方法生产的PLA纤维的刚度和强度大约可分别达到7.5 GPa和25 cN/tex。与力学性能相关的微观结构可用来优化工艺参数和结果。将一步法的全拉伸丝(FDY)加工变为两步法生产,即经预取向丝(POY)生产后再进一步拉伸加工,可使其刚度提高25%,强度提高2倍(图2)。除此之外,拉伸性能还可以进一步提高,得到的纱线比传统纱线具有更好的韧性。

图2 PLA的FDY和POY的应力-应变曲线

4 复合挤出

将一步法加工改为两步法加工必将增加成本及生产时间。为了应对成本的增加,可否除去生产过程中的第二道工序已在研究之中。例如,复合挤出加工,各组分通过不同的挤出机,实现增强材料与基体材料两种组分的同时挤出,通过这种工艺,可以省去纤维和基体组分结合的步骤。为了使方案可行,两种组分的熔化温度不宜相差过大。用熔化温度为165 ℃的纱线作为基体材料,与增强纱线(熔化温度为175 ℃)结合后,其力学性能与同一时间只生产一种材料的相近。

5 自增强复合材料

图3 PLA制备的SRPC的抗弯刚度

由图3可观察到用不同长丝得到的复合材料的抗弯刚度的差异。复丝型SRPC的抗弯刚度从使用传统PLA纱线的4.6 GPa提高至使用优化的混合PLA纱线的8.1 GPa。与自增强聚丙烯相比,织物结构(图4)的生物基SRPC具有较好的热成型性能和力学性能,其缺口冲击强度可达100~200 kJ/m2,相比脆性本体PLA,抗冲击性提高了40倍。

图4 PLA制备的SRPC热成型2D图

6 生物基SRPC

从获得的结果可知,使用PLA为原料的生物基SRPC具有许多潜力,其刚度、强度、抗冲击性,以及自增强结构都优于普通本体结构,一般较脆的PLA甚至也会变得具有较好的韧性,其性能与高附加值的自增强聚丙烯相近,生物基SRPC可用来替代普通自增强材料。

虽然这些概念有着很大的发展前景,但在某些方面,如温度和耐磨性,以及环境对力学性能的影响等,都还没有被研究,仍需要进一步的研究。

边昂挺 译 王依民 校

High-tenacity PLA yarns for bio-based self-reinforced polymer composites

KristelBeckers,LienVanderSchueren

Centexbel,Zwijnaarde/Belgium

The market of bio-based plastics has grown very rapidly over the last few years, mainly driven by increased environmental awareness and the looming shortage of fossio-oil. Bio-based plastics can replace others in almost any application. In applications employing self-reinforced composites — composites in which the matrix and fiber fraction consist of the same polymeric material — these bio-based plastics have not yet been introduced. Therefore, the bio-SRPC(bio-based self-reinforced polymer composites) project studied the feasibility of a bio-based alternative for polyolefin-based self-reinforced composites.

bio-based self-reinforced polymer composite; high-tenacity; PLA yarn