直升机旋翼系统强度设计中的CAE仿真

王 建,秦瑞芬,吴艳霞

(中国直升机设计研究所 强度室, 江西 景德镇 333001)

直升机旋翼系统强度设计中的CAE仿真

王 建,秦瑞芬,吴艳霞

(中国直升机设计研究所 强度室, 江西 景德镇 333001)

介绍了CAE方法在直升机旋翼系统强度结构设计中的仿真应用情况。针对旋转部件的载荷和结构特点,在多年工程设计经验的基础上,建立了一套有限元分析模型和应力计算流程,通过专用程序处理,实现了部件应力分布的可视化显示。最后讨论了此方法的扩展应用。

直升机;旋翼;强度设计;仿真;可视化

0 引言

经过了一个世纪的发展,直升机在许多领域获得了广泛的应用。它具有在空中任意高度悬停和向任意方向运动的能力,这是其它固定翼航空器所不能相比的。直升机的这种独特能力是通过专门设计的直升机特有的部件-高速旋转的旋翼系统-实现的。旋翼系统的性能在很大程度上决定着直升机的性能。

旋翼系统在空气中高速旋转,与空气相互作用产生使直升机运动的载荷。这些载荷一部分是随旋翼旋转变化的,称为动态载荷,如旋翼轴上承受的弯矩和横向力;一部分是不随旋翼旋转变化的,称为静态载荷,如离心力和升力等。所有载荷都是作用在旋翼系统上然后再传递到机身上的。

旋翼系统上的载荷,具有量值高,变化频率快的特点,如静态载荷升力和离心力,往往达到数十吨,动态载荷旋翼轴弯矩和横向力则一般每分钟变化数百次,所以旋翼系统的部件通常工作在很严酷的载荷环境之下,在强度设计中要同时考虑静强度和疲劳强度问题。而旋翼系统的部件作为航空产品,需要兼顾功能、强度、重量、成本之间的平衡,其几何构型也很复杂,详细准确的应力分析工作是必须的,有限元分析方法一般是首选的方法。

这里,以旋翼系统最重要的承力部件之一,桨毂中央件为例,介绍了CAE在直升机旋翼系统部件强度设计中的应用。

1 有限元模型的建立与特殊要求

在这里首先需要说明的是,对应不同结构形式的直升机旋翼桨毂,其中央件上作用和传递的载荷是不相同的,这里选取的桨毂构型是国产化直升机采用最多的球柔性桨毂。在图1中给出了一个球柔性桨毂中央件的3D实体模型,它的外端连接5个可以在空间三个角度上自由转动的挥舞支臂/桨叶组件,内端则通过花键与输出动力的旋翼轴连接,旋翼系统旋转产生的所有气动和惯性载荷都作用在桨毂中央件上。

图1 桨毂中央件3D实体

1.1 载荷及其处理

桨毂中央件在工作过程中高速旋转,它上面作用的载荷分为两大类,一类为不随时间或者说旋转运动变化的载荷,称为静载荷,一类为随时间变化的载荷称为动载荷,表现为随旋转运动呈周期变化。所有载荷都作用在中央件与5个挥舞支臂组件连接面上,由气动载荷与平衡载荷计算软件CAMRADII计算得到这些载荷,除离心力和阻尼器载荷外,取合成到中央件中心处的载荷分配到外端载荷作用面上。具体描述如下:

Fc挥舞支臂/桨叶离心力,静载荷;

C旋翼轴扭矩,静、动载荷;

P旋翼轴升力,静载荷;

Mf旋翼轴弯矩,动载荷;

Tr旋翼轴侧向力,动载荷;

Fa阻尼器载荷,动载荷。

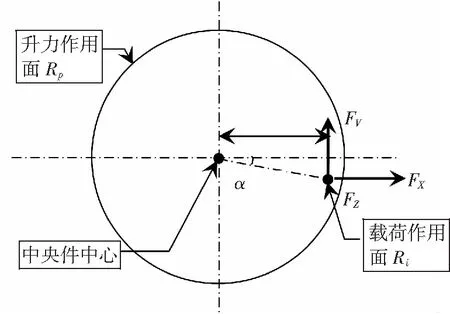

以上载荷分别按坐标轴方向分解,在中央件载荷作用面上按静、动载荷合成三个方向的载荷分量,见图2。

X方向,

静值:

动值:

Y方向,

静值:

动值 :

Z方向,

静值:

动值:

图2 中央件载荷分解与合成

1.2 有限元模型

桨毂中央件因为是旋转部件,其几何结构通常为轴对称的,在建立有限元模型的过程中可以利用这个特性。

选取我院2015年5月~2018年5月收治的60例重症哮喘并发呼吸衰竭患者作为临床研究对象,将所有研究对象按照随机数字表法分为对照组与观察组,各30例。观察组:男16例,女14例;年龄19~80岁,平均(47.56±12.58)岁;对照组:男17例,女13例;年龄20~81岁,平均(48.27±12.53)岁。两组患者的基本资料经统计学分析差异无显著性;差异无统计学意义(P>0.05)。

有限元模型的建立还取决于后期的应力处理方法。有两种方法可以用于应力计算结果的后处理过程,一种方法为利用结构对称性和动载荷周期变化特性,采用工程方法计算任一结点的最大动应力,公式如下:

这种方法要求把中央件按挥舞支臂数N等分,每一等分结构建立完全对称的有限元模型。上述公式中的s1和s2为相邻两个对称有限元模型的对应结点上的应力,对所有相邻结构进行计算就可以得到最大动载荷。此方法的优点是计算量小,可以快速得到计算结果;缺点是必须严格对称划分有限元模型,所有结点都要做到旋转对称,对前处理软件功能和建模技巧有较高的要求。

另外一种方法为模拟动载荷周期变化过程,在中央件各个支臂加载点处按动载荷初始相位和一个旋转周期内按三角函数周期变化的规律,采用与疲劳试验加载相同的方法按一定角度步长对一个旋转周期进行计算,得到各个结点在一个旋转周期上的应力变化。为了保证应力变化的计算精度,需要有足够多的步长数。

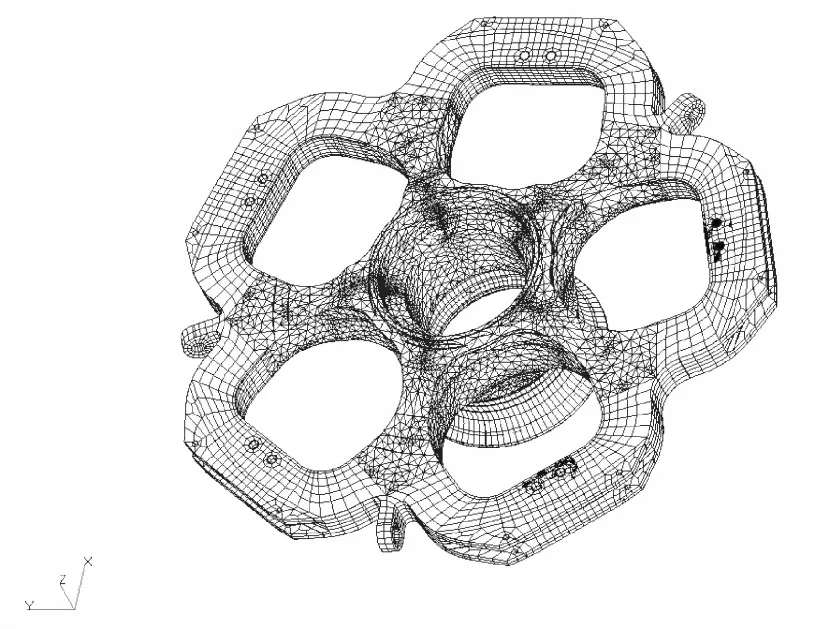

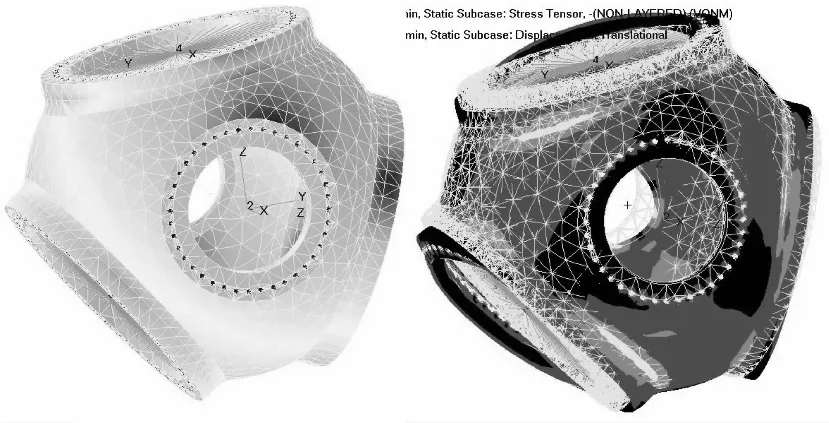

此方法的优点是对有限元模型没有对称性要求,降低了模型单元划分的难度,一般采用四面体单元即可满足要求,同时模拟了疲劳试验加载程序,可以很方便地与试验测量结果进行比较。所以这里采用第二种方法,建立的有限元模型见图3。

当然此方法对计算能力有较高要求,特别是对大尺寸模型,其计算自由度将达到千万级别。

图3 桨毂中央件有限元模型

2 应力结果后处理与可视化要求

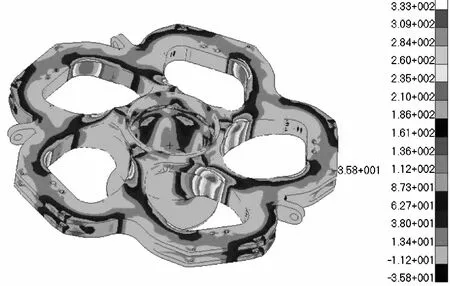

载荷和结构的复杂性,导致了中央件上的应力分布规律也很复杂。另外,中央件强度设计不仅需要考虑静强度问题,同时还要考虑低周和高周疲劳强度等,而对应不同的强度问题,高应力分布区有所不同,再加上有无微动擦蚀造成的材料疲劳性能的不同,直观的可视化应力分布要求是必要的,以准确确定强度危险区域。

中央件应力分析分两步进行,首先在建立的有限元模型上各载荷作用点分别施加单位载荷,得到单位载荷计算工况,这里共5个载荷作用点,15种单位载荷工况;然后根据真实载荷和单位载荷比值得到载荷系数,对单位载荷工况进行应力叠加后处理得到真实载荷工况的应力分布,这种方法可以对多组载荷工况进行批处理,可以大大提高计算效率。

其中:σs与σd分别为静、动应力,σ0.2为材料弹性极限,α为可选择材料常数。

上述应力后处理计算过程非常复杂,一般通用CAE软件提供的后处理功能不能满足要求,为了解决这个问题,开发了专用的后处理程序。该专用程序可以读取单位载荷状态有限元计算结果,处理得到用于静强度分析和高、低周疲劳强度计算的应力分布,并在相应的软件中进行显示,见图4。

图4 桨毂中央件应力分布

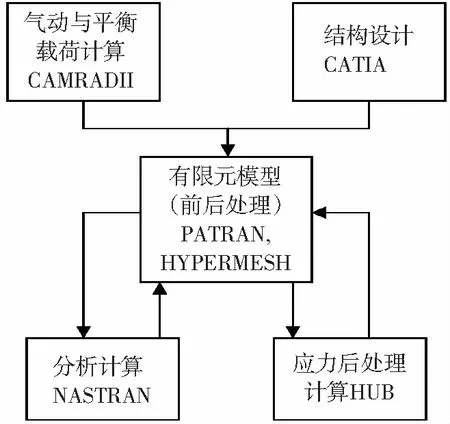

3 旋转动部件CAE分析系统的集成

旋翼系统桨毂中央件的CAE分析,需要各种功能的通用软件联合工作,才能快速高效地完成。在多年强度设计实践的基础上,按功能集成了CAE分析系统平台。见图5。

图5 旋转部件CAE分析系统

这里给出的分析系统平台模型只是给出了结构设计、载荷计算、有限元建模和应力分析的流程示意。在实际工作中也可以采用其它具有相同功能的软件实现。

为了提高分析速度和计算精度,正在开发包括载荷管理、前后自动化处理和试验仿真模块以完成结构设计强度的工程化快速评估和精细设计优化过程。这个过程通过在通用商用CAE分析软件上进行二次开发来实现。

4 进一步应用讨论

前面建立的对直升机旋翼系统进行CAE仿真分析的平台,除了可以用于结构强度设计之外,还可以用于旋翼系统部件疲劳试验仿真,在计算高应力区可以应用应变片功能取出一个旋转周期的测量应力与实际试验测量值进行比较,积累数据建立虚拟试验仿真数据库。

另外,还可以推广应用到其它旋转部件上去,如应用前景广阔的大型风机等。图6给出了一种兆瓦级风机轮毂应力分析的例子。

图6 兆瓦级风机轮毂应力分析

[1] 航空航天工业部科学技术研究院?,编.直升机载荷手册[M].北京:航空工业出版社,1991

[2] 穆志韬,曾本银. 直升机结构疲劳[M].北京:国防工业出版社,2009.

[3] 中航602所,译.直升机工程详细设计[Z].景德镇:中航工业集团公司第602研究所,1993.

Simulating of Helicopter Rotor Part Strength Design by CAE

WANG Jian, QIN Ruifen, WU Yanxia

(China Helicopter Research and Development Institute, Jingdezhen 333001,China)

This article introduced a simulation of helicopter rotor part strength design by CAE. Due to the peculiarity with rotating structures and loads applied on them, based on experience of engineering practice, conformed a program of finite element model building and stress analyzing. By a special process to identify critical area of part while visualizing them. The extending applications were discussed.

helicopter; rotor; strength design; simulation; visualize

2016-09-29

王 建(1964-),男,山东济南人,硕士,研究员,型号专业副总师,长期从事直升机强度设计工作。参加过多个直升机型号的研制,参加国际技术合作,获多项所、部级奖励,发表论文多篇。

1673-1220(2016)04-034-04

V215.2

A