纳米TiO2对SnAgCu无铅钎料组织和性能的影响

刘明阳,陈翠欣,3,许爽,马一龙,杨天雄

(1.河北工业大学材料科学与工程学院,天津300130;2.天津市材料层状复合与界面控制技术重点实验室,天津300130;3.河北工业大学能源装备材料技术研究院,天津300130)

纳米TiO2对SnAgCu无铅钎料组织和性能的影响

刘明阳1,2,陈翠欣1,2,3,许爽1,马一龙1,杨天雄1

(1.河北工业大学材料科学与工程学院,天津300130;2.天津市材料层状复合与界面控制技术重点实验室,天津300130;3.河北工业大学能源装备材料技术研究院,天津300130)

为提高钎料的抗热疲劳性,制备了添加纳米TiO2的复合SnAgCu无铅钎料,对其组织、熔点、显微硬度和钎料接头力学性能进行了研究.结果表明,纳米TiO2颗粒的添加明显细化了钎焊组织,改善了钎焊接头的力学性能和热稳定性能.其中添加0.5%纳米TiO2颗粒的复合钎料具有最优的综合性能,与SnAgCu无铅钎料相比,熔点降低1.7℃,接头界面的金属间化合物(IMC)层厚度约为4.9 m,相比于SAC钎料(9 m)显著减小,抗拉强度和抗剪强度分别为69.3MPa和72.6MPa,分别提高了26.7%和21.2%.

纳米TiO2;无铅钎料;金属间化合物;熔点;显微硬度;组织细化

0 前言

由于铅元素对环境和人体的巨大危害,锡铅钎料在越来越多的国家和地区的民用行业被禁用,无铅钎料取代锡铅钎料已成为必然的趋势[1].目前,工业生产中常用的钎料合金体系主要有Sn-Ag、Sn-Zn、Sn-Cu、Sn-Bi等二元合金系和Sn-Ag-Cu、Sn-Ag-Bi等三元合金系.在这些合金系中,Sn-Ag-Cu(SAC)三元合金系由于其较高的力学性能、较好的焊接工艺性以及优异的可靠性成为国际公认的锡铅钎料的最佳替代合金[2].而且随着微电子技术的快速发展,大量电子产品必须具有运行速度快、运转时间长、体积小、重量轻的特点,这就要求连接电子器件的钎料焊点体积更小,可靠性更高[3].而焊点的可靠性主要取决于钎料与基体反应生成的金属间化合物(IMC)层厚度、钎料与基体的热膨胀系数差、钎料的力学性能和抗蠕变性能[4].为了提高钎料的这些性能,研究者们采取了许多方法,其中无铅钎料的合金化和纳米颗粒强化是最行之有效的2种方法[5].由于纳米颗粒的比表面积大、活性高等特点使纳米颗粒可以和无铅钎料基体较好的结合在一起,实现纳米颗粒在无铅钎料基体中的均匀弥散分布.纳米颗粒由于其小尺寸和低添加比例使其几乎不会对无铅钎料的自身特性和工艺性能产生影响[6],而且由于TiO2和金属锡的晶体结构均为体心四方结构,在凝固过程中纳米TiO2颗粒可以提供大量的形核核心,从而细化组织并改善接头性能[7].本课题将通过粉末冶金法制备SnAgCu-x TiO2复合钎料,研究纳米TiO2颗粒对Sn-Ag-Cu系无铅钎料组织性能的影响.

1 试验材料及方法

试验所用Sn、Ag、Cu粉纯度均在99.99%以上,粒度为500目,纳米TiO2颗粒纯度大于99.9%,平均粒度50 nm.采用QM-ISP04行星式球磨机制备SAC-TiO2复合钎料.纳米TiO2的添加比例分别为0.3%,0.5%和0.7%.所用球磨参数为:球料比10∶1,转速100 r/m in,球磨时间4h.将球磨后的复合钎料在15MPa压力下恒压保持60 s挤压成块,在氩气气氛中180℃恒温烧结2 h,最后在将烧结后的钎料块按15∶1的体积比挤压成柱状.

在ZB-2518H型回流焊炉中制备复合钎料/铜接头,钎焊温度260℃,钎焊时间30 s.采用S-4800冷场发射扫描电镜(SEM)和能谱仪(EDS)观察接头的组织形貌和成分,利用DHV-1000Z维氏硬度计测量复合钎料基体的显微硬度.根据JIS Z3198工业标准制备抗拉强度和抗剪强度试样,利用DRK101液压伺服万能试验机测量焊接接头的极限抗拉强度和极限抗剪强度.

2 试验结果与讨论

2.1 复合钎料的成分和钎焊接头形貌

图1和图2为钎焊接头的界面形貌,由图1可以看出钎焊接头界面形貌均为扇贝状.当钎料中添加纳米TiO2颗粒后,作为高熔点的稳定相,纳米TiO2颗粒可以促进异质形核作用和阻碍晶粒长大,从而细化钎焊组织(如图2所示).

图1 不同成分钎料的钎焊接头纵截面组织Fig.1 M icrostructureof SAC-x TiO2/Cu solder joints

图2 不同成分钎料的钎焊接头的横截面组织Fig.2 M icrostructuresof SAC-x TiO2/Cu solder joints

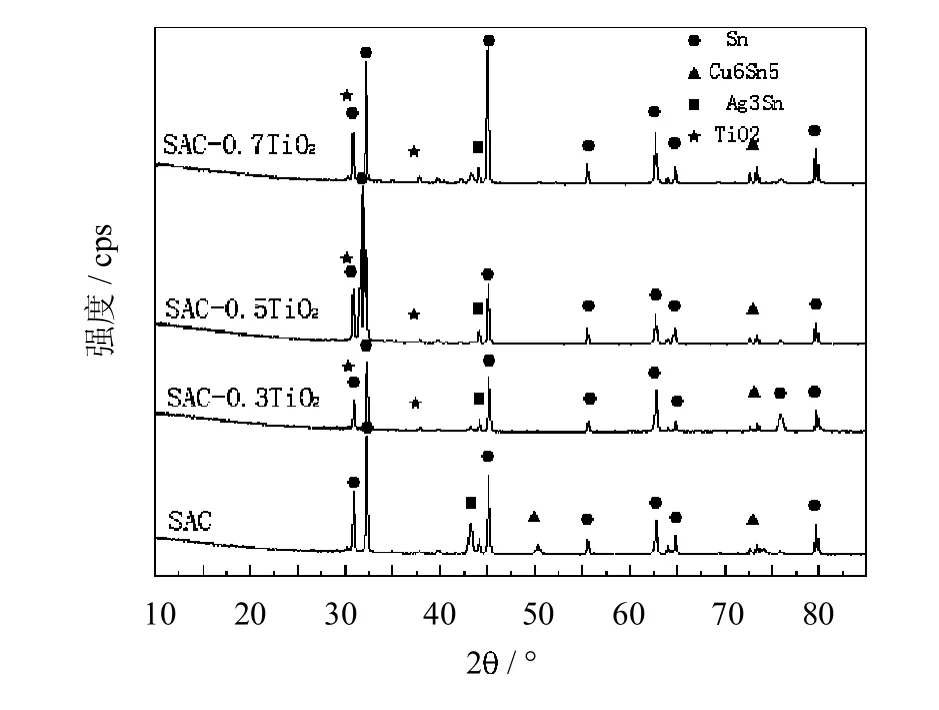

随着纳米TiO2含量的增加,钎料基体的组织变得更细小,已经看不出-Sn晶粒,当TiO2含量增加到0.5%时,铅焊过程中,银、铜元素与锡反应分别生成Ag3Sn和Cu6Sn5(如图3所示).

2.2 纳米TiO2颗粒对复合钎料熔点的影响

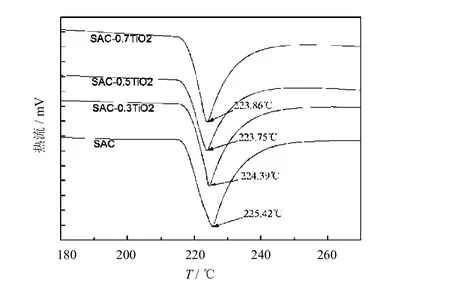

图4是4种成分复合钎料的示差扫描量热法(DSC)曲线,由图可以看出随着纳米TiO2颗粒的含量的增加,复合钎料熔点下降.这是因为高熔点的纳米TiO2颗粒虽然不会与钎料基体发生反应,但其高活性和小尺寸效应会使纳米TiO2吸附在晶粒表面,即表面吸附效应,从而减小钎料的晶粒和亚晶粒尺寸,提高钎料的晶界自由能和表面自由能,降低熔点.这一观点与许多前人的研究成果相同[8],但当纳米TiO2加入量超过0.5%后出现了熔点随纳米TiO2颗粒加入量增加反而升高的现象.SAC-0.7TiO2的熔点高于SAC-0.5TiO2熔点的主要原因是随着纳米TiO2颗粒比重的增加,自身发生了团聚,减弱了自身的尺寸效应.

图3 不同成分钎焊接头的相构成Fig.3 XRD patternsof SAC and SAC-xTiO2solders

图4 不同成分钎料熔点Fig.4 Melting temperaturesof SAC and SAC-xTiO2solders

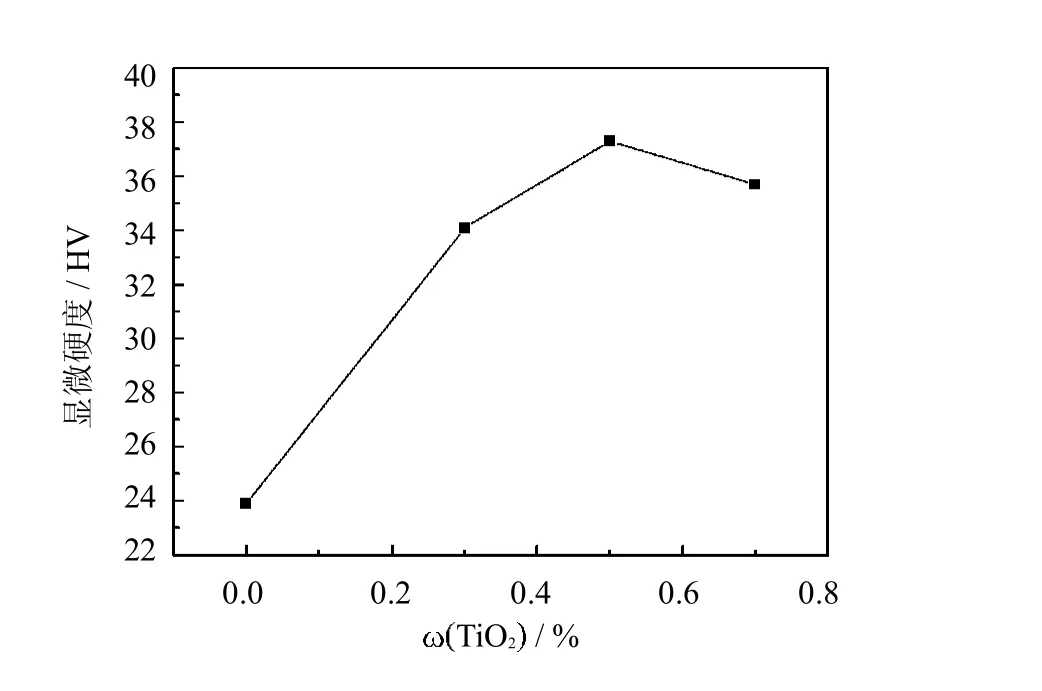

2.3 纳米TiO2颗粒对复合钎料显微硬度的影响

图5为4种不同成分钎料钎焊接头的显微硬度,由图可以看出加入纳米TiO2颗粒后,复合钎料的显微硬度明显提高,当纳米TiO2颗粒的比重达到0.5%时达到最大,约为37.3 HV,相对于SAC增加了约56%.纳米TiO2颗粒的比重大于0.5%后由于其自身的团聚,显微硬度出现了轻微的下降.

复合钎料显微硬度的提高主要是由于纳米TiO2颗粒对钎料基体的弥散强化和位错钉扎作用.弥散分布的纳米TiO2颗粒会促进液态钎料异质形核,并阻碍晶粒长大,从而细化组织,显微硬度提高[9].另外弥散分布的纳米TiO2颗粒会增加位错密度,并形成位错钉扎点阻碍位错的运动,从而提高显微硬度.

2.4 SAC-XTiO2/Cu钎焊接头IMC层厚度

图5 钎焊接头的显微硬度Fig.5 M icrohardnessof SAC and SAC-xTiO2composite solders

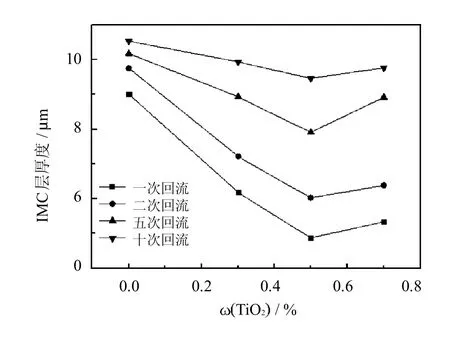

图6是4种不同成分钎料不同回流焊次数时的IMC层厚度.由图6可以看出,一次回流焊时SAC/Cu钎焊接头IMC(Cu6Sn5)层厚度约为9m,SAC-0.3TiO2/Cu钎焊接头IMC层为6.2m,SAC-0.5TiO2钎焊接头IMC层厚度最低,约为4.9m.由于钎焊过程中,IMC层的生成是钎料与母材连接的保证,若IMC层太薄,则连接强度太低.但是IMC属于脆硬相,IMC层过厚会急剧削弱钎焊接头的塑韧性,降低焊接接头的变形能力,从而无法消除使用过程中由于钎料与母材之间的热膨胀系数差所产生的内应力,导致裂纹的产生并失效[10].另外由于电子器件在使用过程中钎焊接头两边的元素浓度差和电子流作用也会使钎料和母材发生互扩散,造成IMC层进一步长大.同时随着元素扩散的进行,也将形成柯肯达尔空洞的聚集和长大,最终导致钎焊接头失效[11].为了减小IMC层过厚的负面影响,形成的焊接接头IMC层应相对较薄.

多次回流焊时SAC-x TiO2/Cu焊接接头IMC层厚度也都小于SAC/Cu钎焊接头IMC层的厚度,但随着回流次数的增加,不同成分钎料焊接接头的IMC层厚度越来越接近,且表现出随IMC层厚度增加IMC层生长变慢的趋势.这主要是由于锡和铜的主要扩散机制变化引起的[12].钎料在母材上开始结晶时为反应控制阶段,在此阶段,由于纳米TiO2颗粒的促进异质形核作用和阻碍晶粒长大效应使新生成的Cu6Sn5晶粒细小.图5中一次回流焊时SAC-x TiO2/Cu焊接接头IMC层厚度明显小于SAC/Cu钎焊接头IMC层的厚度也证明了这一结论.其后为体扩散控制阶段,此阶段锡铜的互扩散速度主要与IMC层厚度有关,IMC层厚度越小扩散越快[13],即曲线上所反应的多次回流焊时复合钎料的IMC层生长速度大于SAC钎料.

2.5 纳米TiO2颗粒对复合钎料钎焊接头力学性能的影响

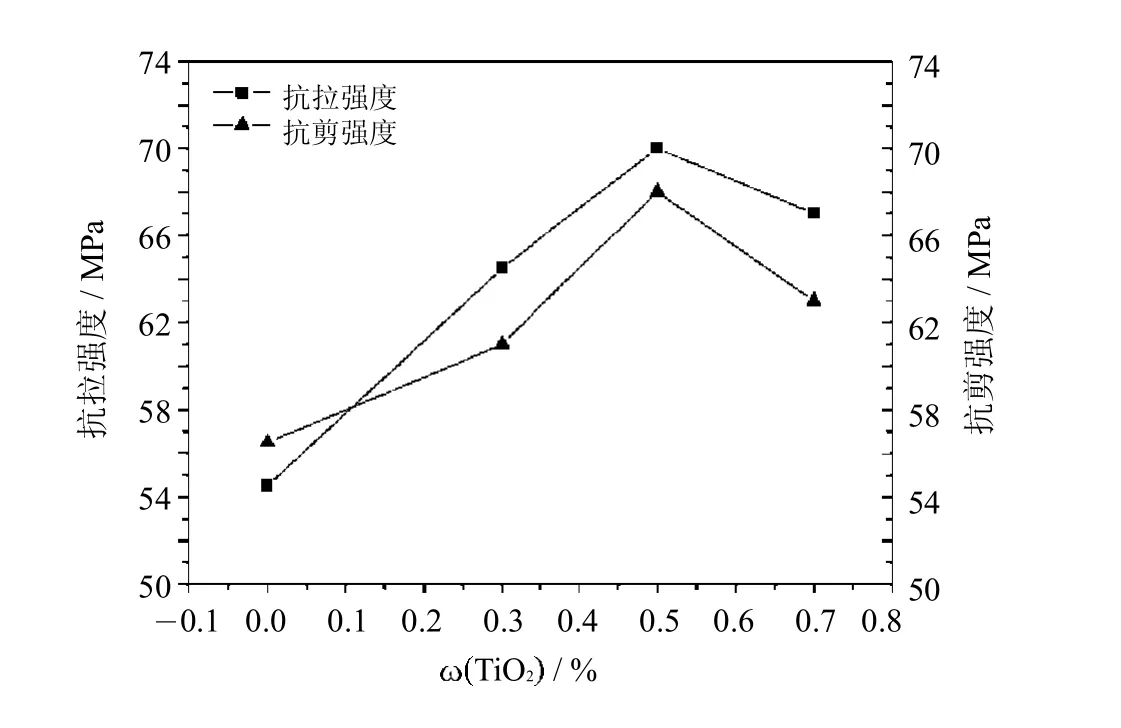

图7为不同成分复合钎料的极限抗拉强度和极限抗剪强度曲线.由图7可以看出SAC-x TiO2复合钎料的抗拉强度和抗剪强度明显高于SAC钎料,且随TiO2的比重不同而变化,抗拉强度和抗剪强度均在0.5%左右达到最大,分别为69.3MPa和72.6MPa,相对于SAC分别提高了26.7%和21.2%.复合钎料抗拉强度和抗剪强度的提高主要归功于纳米TiO2颗粒对钎料中Sn晶粒和Ag3Sn晶粒的细化作用,本试验中所添加的TiO2比例较小,其自身产生的强化效果有限,但由于表面尺寸效应纳米TiO2颗粒会聚集在-Sn和Ag3Sn晶粒表面,抑制晶粒的长大,间接增强复合钎料的力学性能[14].

图6 不同成分不同回流焊次数的IMC层厚度Fig.6 IMC thicknessof SAC-x TiO2composite soldersafter multiple reflow

图7 不同成分钎料的抗拉强度和抗剪强度曲线Fig.7 Tensile strength and shear strength of composite

图8 钎料的拉伸断口形貌和剪切断口形貌Fig.8 Tensileand shear fracture surface

图8是各种成分钎料的断口形貌.由图8可以看出SAC和SAC-x TiO2钎料的剪切断口和拉伸断口均呈明显的韧窝状,且存在拖尾现象,说明断裂方式均为韧性断裂[15],通过对比SAC和SAC-0.5TiO2的断口形貌可以看出SAC的断口在钎料基体内,而SAC-0.5TiO2的断口在靠近IMC层处,由此可以也可以判断SAC-0.5TiO2复合钎料的基体强度大于SAC的基体强度.韧窝中的颗粒状Ag3Sn是抗拉强度和抗剪强度增大的主要原因.

3 结论

1)纳米TiO2颗粒的添加明显细化了钎料的基体组织,使组织更加均匀.明显减小了钎焊接头处IMC层的厚度,其中SAC-0.5TiO2的IMC层厚度减小为4.9m,相比于SAC钎料减小了45.6%.有效预防了IMC的过度长大引起的焊点失效.

2)添加纳米TiO2颗粒后钎料的熔点出现了轻微的降低,但各不同成分的复合钎料的熔点变化幅度均在2℃以内,即SAC-x TiO2复合钎料完全适用于现行的焊接工艺.复合钎料熔点的降低主要是由于纳米TiO2颗粒的高表面能引起的.

3)相比于SAC钎料,SAC-x TiO2复合钎料的显微硬度提高很多,其中SAC-0.5TiO2复合钎料提高了约56%.抗拉强度和抗剪强度也有了很大的提高,SAC-0.5TiO2的抗拉强度和抗剪强度分别为69.3MPa和72.6MPa,相对于SAC的55MPa和57MPa分别提高了26.7%和21.2%.

[1]Wu CM L,Yu DQ,Law CMT,etal.Propertiesof lead-freesolderalloysw ith rareearthelementadditions[J].MaterialsScienceand Engineering R,2004,44:41-44.

[2]Rosalbino F,AngeliniE,ZanicchiG,etal.Corrosionbehaviourassessmentof lead-freeSn-Ag-M(M=In,Bi,Cu)solderalloys[J].Materials Chem istry and Physics,2008,109(2):386-391.

[3]Han YD,Jing HY,NaiSM L,etal.Interfacialreactionand shearstrengthofNi-coated carbonnanotubes reinforced SneAgeCu solder jointsduring thermalcycling[J].Intermetallics,2012,31(3):72-78.

[4]Mohan Kumar K,Kripesh V,Shen Lu,etal.Study on themicrostructureandmechanicalpropertiesof anovelSWCNT-reinforced solderalloy for ultra-fine pitch applications[J].Thin Solid Films,2005,504(2):371-378.

[5]El-Daly A A,Hammad A E.Enhancementof creep resistanceand thermalbehaviorof eutectic Sn-Cu lead-free solderalloy by Ag and In-additions [J].Materialsand Design,2012,40(1):292-298.

[6]方喜波,梁静珊.纳米氧化物颗粒掺杂对SnAgCu无铅钎料性能的影响[J].热加工工艺,2013,42(13):156-158.

[7]SevalAksoy,Yasem in Caglar.Structural transformationsof TiO2filmswith deposition temperatureand electricalpropertiesofnanostructuren-TiO2/ p-Siheterojunction diode[J].Journalof Alloysand Compounds,2014,613(15):330-337.

[8]NaiSM L,Wei J,Gupta M,etal.Developmentof lead-free solder composites containing nanosized hybrid(ZrO2+8mol%Y2O3)particulates [J].Solid state phenomena,2006,111:59-62.

[9]Tsao L C,Chang SY,Lee C I,etal.Effects of nano-A l2O3additions onm icrostructure developmentand hardness of Sn3.5Ag0.5Cu solder[J].Materialsand Design,2010,31:4831-4835.

[10]Zeng Guang,XueSongbai,Zhang Liang,etal.A review on the interfacialintermetallic compoundsbetween Sn-Ag-Cubased soldersand substrates [J].Journalof Materials Science:Materials in Electronics,2010,21(5):421-440.

[11]杨扬.Sn基钎料/Cu界面柯肯达尔空洞机理研究[D].上海:上海交通大学,2012.

[12]Meng Gong-ge,Takemoto T,Nishikawa H.Correlations between IMC thickness and three factors in Sn-3Ag-0.5Cu alloy system[J].Trans.NonferrousMetSoc China,2007,17(4):686-690.

[13]KumarSantosh,HandwerkerCarol,DayanandaM ysore.Intrinsicand interdiffusion in Cu-Snsystem[J].JournalofPhaseEquilibriaand Diffusion,2011,32(4):309-319.

[14]Haseeb A SM A,ArafatM M.Stability ofmolybdenum nanoparticles in Sn-3.8Ag-0.7Cu solder duringmultiple reflow and their influence on interfacial intermetallic compounds[J].MaterialsCharacterization,2012,64:27-35.

[15]ChandraRao BSS,Mohan Kumar K.Tensile deformation behaviorofnano-sized Mo particles reinforced SnAgCu solders[J].MaterialsScience and Engineering A,2011:4166-4172.

[责任编辑 田丰]

Effectsof theaddition of nano-TiO2on them icrostructureand propertiesof SuAgCu lead free soldier

LIUM ingyang1,2,CHEN Cuixin1,2,3,XU Shuang1,MA Yilong1,YANG Tianxiong1

(1.SchoolofMaterialsScienceand Engineering,HebeiUniversity of Technology,Tianjin300130,China;2.Tianjin Key Laboratory of Materials Laminating Fabrication and Interface Control Technology,Tianjin 300130,China;3.Research Institute For Equipment Materials,HebeiUniversity of Technology,Tianjin 300130,China)

The Sn-Ag-Cu-TiO2composite solderswere prepared and theeffectsofnano-TiO2on them icrostructure,melting temperature,microhardnessandmechanicalpropertiesof compositesolderswere investigated.The resultsshow that the TiO2-containing composite solders have finer intermetallic compound and TiO2particles improve themechanicalpropertiesand thermalstability ofsolder joint.Comparedw ith composite Sn-Ag-Cu solders,SAC-0.5TiO2compositesolder has thebestperformance,forwhich themelting temperaturedecreaseby 1.7℃,the thicknessof intermetallic compound layer is 4.9 m which is significantly thinner than thatof Sn-Ag-Cu solders(9 m).And the tensile strength and shear strength are69.3MPaand 72.6MPa,which increase by 26.7%and 21.2%respectively.

nano-TiO2;lead-freesolder;intermetallic compound;melting temperature;m icrohardness;m icrostructure refinement

TG425

A

1007-2373(2016)03-0038-05

10.14081/j.cnki.hgdxb.2016.03.007

2016-04-25

国家自然科学基金(51304059);河北工业大学大学生创新创业训练计划项目(DC201510080166)

刘明阳(1992-),男(汉族),硕士生.通讯作者:陈翠欣(1975-),女(汉族),副教授,karenccx@126.com.