某型机后机身整流结构采用复材结构方案研究

杨艳萍,卢维富,高永强,李善勋,刘伟

(中航工业洪都,江西南昌,330024)

某型机后机身整流结构采用复材结构方案研究

杨艳萍,卢维富,高永强,李善勋,刘伟

(中航工业洪都,江西南昌,330024)

针对某型飞机后机身尾部整流结构出现的问题,提出了将该整流结构中的部分零组件采用复合材料的结构方案,详细阐述了结构成型方案的选择过程及具体的细节铺层设计。经过强度分析和重量评估表明,该复材结构既能满足强度要求,还能达到减重和提高外形质量的目的。

后机身整流结构;复材结构

0 引言

后机身尾部整流结构装配于机身末端框后,主要用于将垂尾根部的气流引导至两机尾罩之间,增加机尾罩之间气流的能量、减少气流分离,达到消减后体振动、改善飞行品质的目的。该整流结构在实际生产过程中出现了一些问题,本文从提高零件外形质量、减小重量的角度提出将部分结构由金属改为复合材料的设计方案。

1 尾部整流结构现状

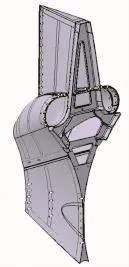

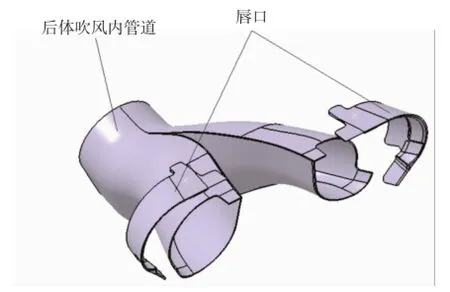

后机身尾部整流结构为铝合金铆接结构,主要由隔板、尾缘条、封严板、唇口、蒙皮、加强筋和后体吹风内管道等组成,具体结构如图1所示。其中引导气流的功能主要由后体吹风内管道完成,内管道前端通过唇口与前端隔板相连,末端固定在尾端隔板上,如图2所示。

图1 后机身尾部整流结构

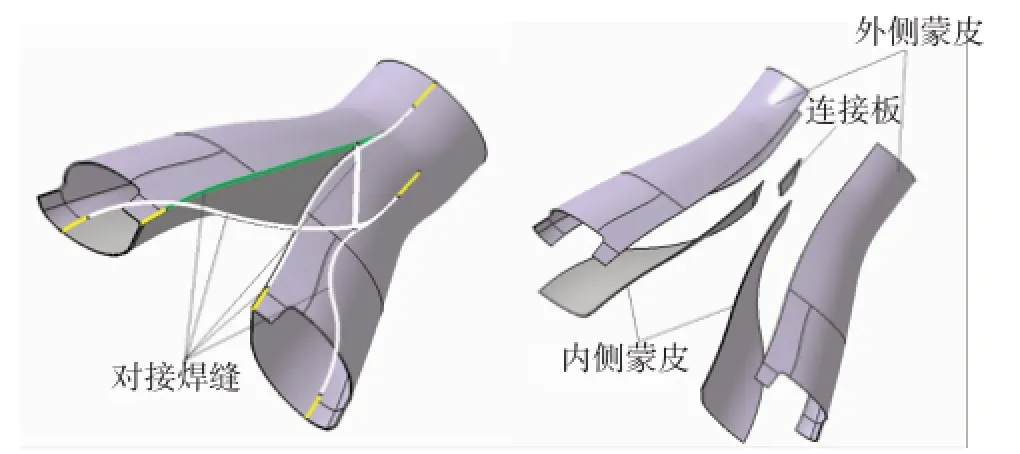

内管道为铝合金焊接结构(如图3所示),飞行过程中主要承受管道内部的气动载荷,因外形复杂而存在焊缝可达性差、焊接变形大等问题,导致装配时需要按架配制,不利于飞机批量生产。因此有必要对该结构进行优化,以提高内管道的工艺性和生产效率。

图2 内管道与唇口结构(图形增加前后端隔板)

图3 内管道铝合金焊接结构

针对后机身尾部整流结构现状,考虑采用复合材料尾部整流结构,即后体吹风内管道和唇口采用复合材料结构,而其余组成仍保留金属结构。

在某型无人机的进气道结构设计中采用了玻璃钢成型结构[1],通道采用带芯轴的可拆卸的硬质聚氨酯泡沫塑料阳模手糊成型,唇口、端口采用模压成形,通道与唇口、端口及安装连接件在多个定位装置的装配夹具上糊为一体,实现整体成型。从而获得了外观好、内型面光滑、结构尺寸符合设计要求、与油箱装配协调的进气道[2]。

根据复合材料结构进气道已有的设计、生产经验,后体吹风内管道和唇口能够采用复合材料结构,以解决目前在批产中存在的问题。

2 复材结构方案

根据内管道的结构特点和受力情况,并考虑生产的经济性和工艺性,拟选用已广泛应用的玻璃纤维进行制造,其中内管道采用分块成型后二次胶结,唇口采用模压成型。

2.1 内管道的结构方案

内管道承力较小,主要承受气动载荷,以受压为主,并承受一定的冲击。内管道结构形式复杂,同时,为了满足气动要求,内管道主体内型面必须光滑,且产品不允许拼接。

2.1.1 选材

选材原则:

1)在满足结构完整性要求下尽量选用经济适用的材料;

2)在满足使用要求的前提下,尽量选用工艺性成熟的材料;

3)所选材料应满足结构使用环境要求等。

根据以上原则,并结合生产实际,内管道选材EW210/J-4玻璃布。

2.1.2 结构成型方案选择

要满足内管道的气动表面质量要求,内管道产品必须采用阳模整体成型。但若采用整体成型,由于内管道外形复杂,两端截面形状差别很大,无法脱模。

目前能满足内管道玻璃钢结构的成型模具方案有:金属模具剪开脱模成型、金属活块组合式模具成型、气囊模具成型以及水溶性模具成型[3]。

1)金属模具剪开脱模成型

金属模具成型是最为传统的一种复合材料产品成型方案。考虑内管道外形结构复杂不易脱模及经济效益,复合材料内管道不宜整体成型,故采用顺气流方向分开构型,左右两部分分开成型后通过一定方法粘接在一起。

剪开脱模方案:左右两部分分别成型后在适当位置切开脱模,脱模后在切开部位通过玻璃布硬胶接连接。此方案操作较简单、易于实施。但缺点是零件整体性较差。

2)金属活块组合式模具成型

各活块内型在不影响模具结构强度的情况下作减重处理,各活块间采用螺钉、定位销等连接形式从内壁与中心轴连接,从而便于产品脱模时将活块按一定脱模次序逐块脱出。同时还需设计辅助支架以满足模具本身装配、拆解以及产品转动铺层需要。

该方案特点:

(1)模具设计复杂,设计和制造周期长、成本高;

(2)模具型面精度高,但脱模复杂;

(3)适用于批量生产;

(4)产品内型面精度高,表面光洁度高。

3)气囊模具成型

气囊模具成型基本流程:

(1)在上下模中按产品设计要求铺层;

(2)在已经铺好的复合材料预浸料的下模中放置气囊,将上下模以及带一定气压的气囊芯模组合装配到位;

(3)在模具外制作完整真空袋,使整套模具的内外压力均衡后,在热压罐中加温加压进行固化。

气囊模具方案特点:

(1)模具设计较复杂,制造周期较长,成本较高;

(2)模具上下模及由上下模成型制作的气囊芯模型面精度要求较高;

(3)上下模一般采用金属模制作,气囊芯模可采用硅胶制作,硅胶制作的芯模寿命较短,适用于小批生产;

(4)外形面精度较高,内型面梢差;

(5)成型质量高。

4)水溶性模具成型

水溶性模具是近年来发展起来的一种模具制造方法,主要用于解决复杂型面封闭结构复合材料产品成型和难于脱模的问题。水溶性模具成型的基本流程:

(1)根据复合材料产品的技术要求,选用合适的水溶性材料,经过配料、预成型、干燥、数控加工、表面处理等步骤完成水溶性模具制造;

(2)根据产品成型工艺方案完成复合材料产品的铺贴和固化成型;

(3)采用一定方式将水溶性模具用水溶解掉,完成复合材料产品脱模。

水溶性模具方案特点:

(1)模具设计简单,且制造周期短,成本低;

(2)模具预成型后采用数控加工型面,数控加工完成后,对模具型面进行表面光洁度处理,精度较高;

(3)模具完成一件产品后必须溶于水来实现脱模,属一次性模具,适用于研发阶段的产品试制及单件生产。

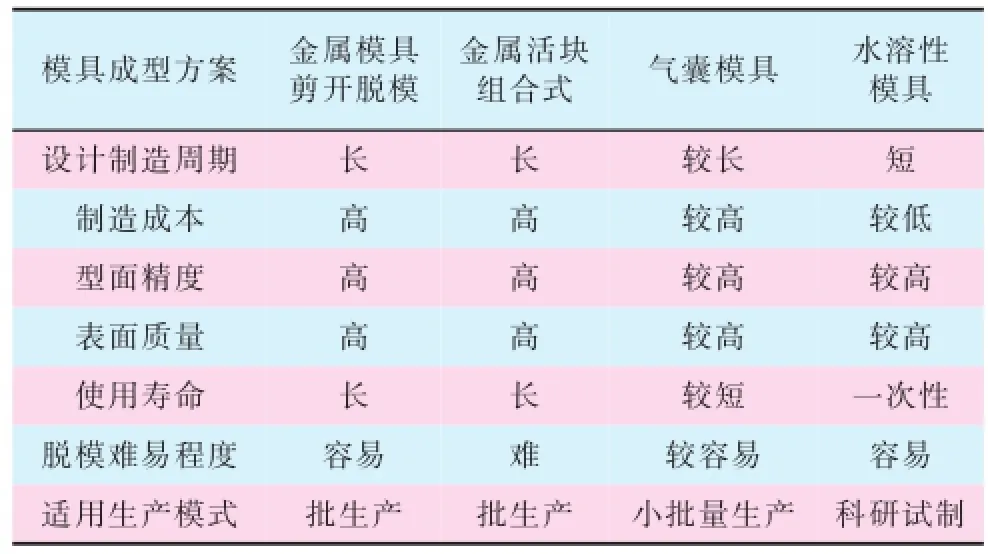

通过对以上四种不同类型复合材料产品模具方案进行分析和对比后,得出了四种模具脱模方案各自的优缺点,对比如表1所示。

由以上四种模具成型方案优缺点对比结果,同时结合生产实际,选择内管道采用玻璃布预浸料铺贴、金属模具成型后沿顺气流方向剪开脱模的方案。

表1 四种模具脱模方案的优缺点对比

2.1.3 结构详细设计

在结构方案设计时,需要遵循以下原则[4]:

1)保证结构强度及刚度要求;

2)提高零件的整体性,减少零件数量;

3)考虑工艺成型、脱模难度、成本等因素。

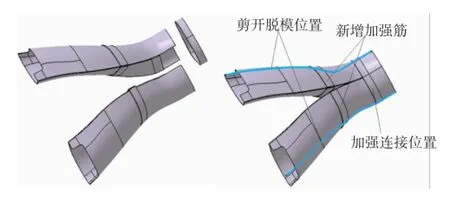

根据上述原则,结合现装机的内管道结构形式,考虑内管道外形结构复杂不易脱模及经济效益,复合材料内管道不宜整体成型,故采用顺气流方向分开构型,左右两部分管道分别成型后采用二次胶接连接,并在端头连接区域铺贴4层玻璃布加强连接。左右两部分按图4所示位置采用切开脱模,之后在切开部位通过玻璃布胶接,并在管道外侧铺贴宽度约20mm的玻璃布,作为加强筋,以增加结构刚度。

图4 内管道复合材料结构

铺层设计的一般原则:

1)有效传力:铺层设计应考虑结构能最有效、最直接地传递给定方向外载荷,以提高承载能力、结构稳定性和抗冲击损伤能力;

2)以受拉压为主的构件,应以0°铺层居多为宜;以受剪为主的构件应以±45°铺层居多为宜;从稳定性和耐冲击观点,层压板外表面宜选用±45°铺层;

3)为了简化设计分析与工艺,通常采用四个方向铺层,即0°、±45°、90°铺层。

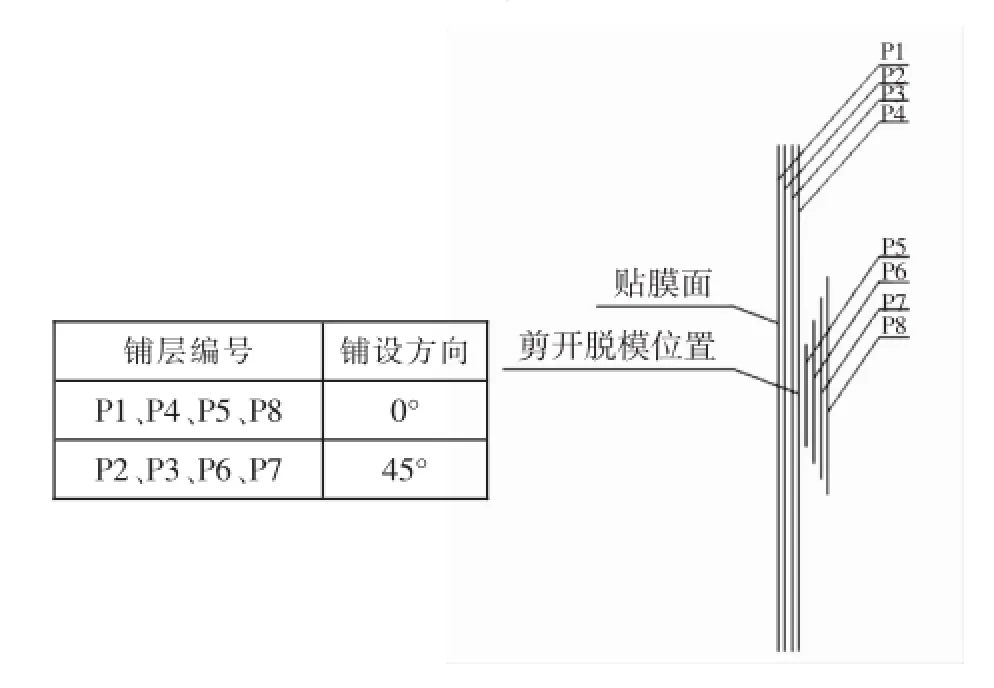

内管道承力较小,主要承受气动载荷,以受压为主,并承受一定的冲击。根据铺层设计一般原则及内管道的载荷特点布置铺层,铺层设计如图5所示。

图5 内管道铺层示意

详细铺层过程设计如下:

1)内层铺贴及固化:在阳模上铺贴四层EW210玻璃布整布:里面两层采用对接形式,且两层对接位置在同一处,即位于内胆切开脱模位置;外面两层分别铺贴至距切开缝两侧50-60、70-80mm的间隙,每层玻璃布上均匀的涂刷J-4胶。

2)内胆脱模、拼接:在图4所示位置切开脱模,切开前在切面处做好标记。脱模后将内胆切开处对合,对齐切开前的标记,内表面用双面胶带固定。在对合缝外表面铺贴4层EW210玻璃布,与内胆外两层搭接,搭接宽度为40~50mm,在每层玻璃布上涂刷J-4胶,固定好对接缝。

3)加强层铺贴:在距尾部端口约150mm处铺贴4层宽度约20mm的玻璃布,作为新增加强筋,以增加复材结构强度。

4)左右胶接:左右两部分完成后,用J-4胶连接。并在图4所示的连接区域铺贴4层EW210玻璃布加强连接。

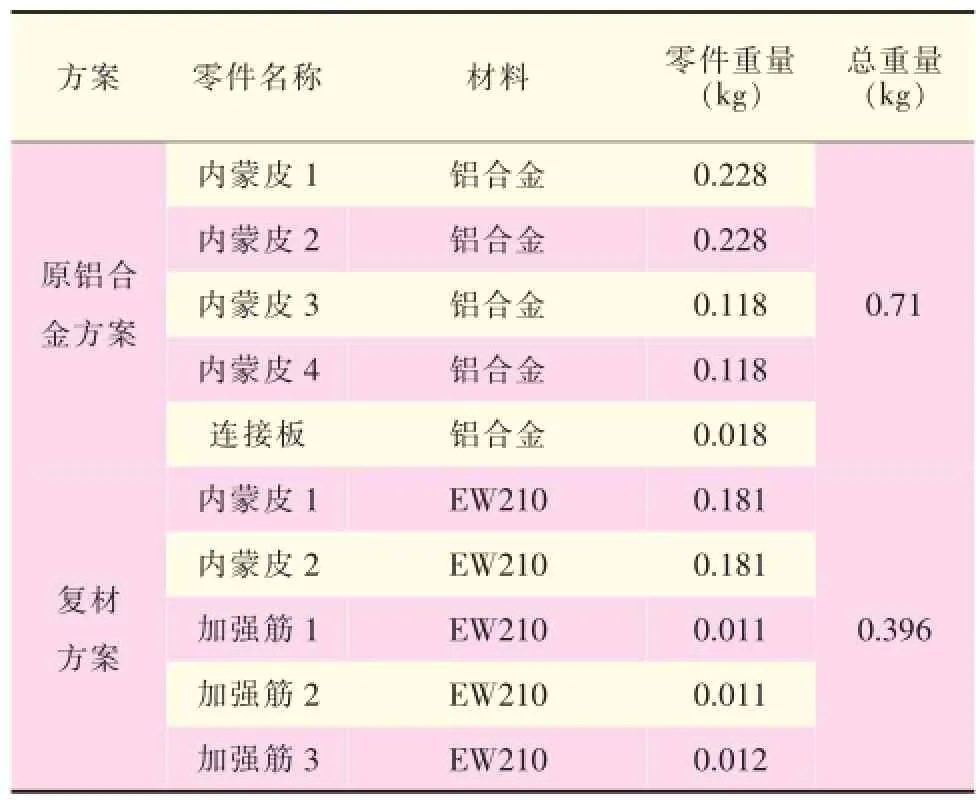

2.1.4 重量变化

原铝合金焊接结构内管道重量为0.71kg,现复材内管道重量为0.396kg,重量减轻了44%。零件具体重量变化如表2所示。

2.1.5 强度分析

2.1.5.1 有限元模型

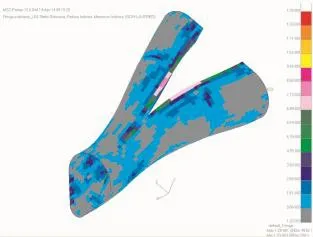

根据内管道结构采用壳元建立有限元细节模型,在有限元细节模型上施加气动载荷,在模型两端约束x、y、z三个方向的平动位移。有限元模型见图6所示。

表2 后体吹风内管道前后重量对比

图6 内管道有限元细节模型

2.1.5.2 强度校核

根据计算结果,内管道复合材料玻璃布壁板失效云图见图7、图8所示。最大失效系数为0.128,对应载荷情况L04,小于1,因此,复合材料玻璃布单层不会失效。

经模拟计算,复合材料内管道玻璃布壁板最大拉应变为2720με(载荷情况:Y10),最大压应变为3150με(载荷情况:L04),最大剪应变为2290με(工况L08)。

玻璃钢的许用应变为:拉伸应变5000με,压缩应变4000με,剪切应变6000με。对应的剩余系数分别为1.84、1.27、2.62,结果均大于1,满足设计要求。

2.2 唇口复材结构设计

唇口受力很小,气动载荷及冲击均较小。唇口零件较小,且截面有一定的厚度变化,所以采用模压成型。

2.2.1 选材

对于模压成型材料的选择,除了考虑它的物理、力学性能以外,还应考虑工艺性能。根据已有设计经验,唇口选择选材EW210/J-4。

图7 L04载荷情况玻璃布壁板单层失效云图

图8 Y10载荷情况玻璃布壁板单层失效云图

2.2.2 结构成型方案及工艺过程

压膜采用钢材制作,模腔的型面必须符合零件图样要求,表面粗糙度Ra值应小于1.6μm。根据材料吸收率确定模腔尺寸的放大量。模具上设有加热装置,阴模及阳模的温度应尽量均匀一致。在阴模及阳模的适当位置开测温孔。设置加料腔及必要的脱模机构。

为避免制品疏松,尽可能一次将料加完。料在模具内预热,在低于常规压制温度10~20℃的情况下加压。保压一段时间后,上升至最终的固化温度并保持到所规定的时间。趁热脱模,并在模具内缓慢地冷却,以防变形。

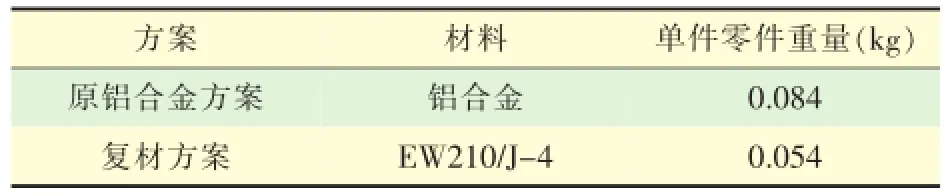

2.3 重量变化

零件重量变化如表3所示,复材唇口单件重量减轻36%。

表3 唇口前后重量对比

3 结语

本文研究了后机身整流结构中部分零件复合材料方案,其中内管道采用剪开脱模、铺贴成型工艺,唇口采用模压成型。经评估,后机身整流结构复材结构方案满足强度设计要求及工艺要求;其中内管道零件重量减轻44%,唇口单件零件重量减轻36%,达到了零件减重效果,且提高了零件外形精度。

[1]曲建东,冯晖,李进等.基于复合材料的直升机发动机进气道构型的应用与研究[J].制造技术,2009(增刊):56-63.

[2]郑惠姒.玻璃钢进气道成型工艺[J].宇航材料工艺,1993(1):14-17.

[3]杨铁江,张明,张剑.复合材料进气道的模具设计及工艺方案研究[J].玻璃钢/复合材料,2011(6):57-59.

[4]沈真.复合材料结构设计手册[M].北京:航空工业出版社,2001.

>>>作者简介

杨艳萍,女,1987年出生,2013年毕业于北京科技大学,硕士,工程师,现从事飞机结构设计工作。

Program Study on Fairing Structure of Rear Fuselage on an Aircraft Adopting Composite Structure

Yang Yanping,Lu Weifu,Gao Yongqiang,Li Shanxun,Liu Wei

(AVIC-HONGDU,Nanchang,Jiangxi,330024)

Concerning the problem appeared on fairing structure of rear fuselage on an aircraft,this paper holds the opinion of using composite structure plan for some parts and assemblies among the fairing structure.It depicts the selection process of structure forming program and the detailed lamination design.Strength analysis and weight estimation show that this composite structure can not only satisfy the strength requirement but also the purpose of improving the profile quality.

Fairing structure of rear fuselage;Composite structure

2016-07-06)