RTM整体成型机尾罩结构设计技术研究

李琼,王强,朱成香,高永强,熊盼

(中航工业洪都,江西南昌330024)

RTM整体成型机尾罩结构设计技术研究

李琼,王强,朱成香,高永强,熊盼

(中航工业洪都,江西南昌330024)

基于某型机金属机尾罩开展复材RTM整体成型机尾罩结构设计技术研究,旨在控制机尾罩结构变形,减轻重量,减少零件数量,降低装配难度和制造成本,还可为其它类似结构设计、制造和装配提供参考。

RTM工艺;机尾罩;整体结构设计

0 引言

复合材料由于可设计性强、比强度高、比刚度大、成型工艺性好且便于大面积整体成型,同时具有优异的耐腐蚀、抗疲劳性能和显著的减重效果等优点,使其在飞机结构上的应用水平得到了快速提高。

传统的复材成型方法多采用热压罐工艺,绝大多数采用手工铺叠,存在劳动量大、工时费用高、原材料利用率低、质量精度低、互换协调性差,以及易造成制件超差等问题。

而以RTM(树脂传递模塑法)为主的液态成型工艺,避免了预浸料生产工序和对热压罐的依赖,省时省力,辅助材料消耗少,边废料少,为复材降低成本提供了方向,已成为复材结构件的主流技术。其突出优点是结构整体性高,尺寸精度高,适于制造复杂高性能大面积构件。

1 RTM整体成型机尾罩结构方案论证

某型机机尾罩为铝合金薄壁铆接结构,零件数量多,内外蒙皮薄,铆接工作量大,结构变形较大,结构较重(13.27kg/件)。因此考虑采用复材RTM整体成型机尾罩结构设计方案,并使其达到如下设计目标:

1)等代设计的复材机尾罩与原金属结构功能、效能相当,可实现装机互换;

2)结构有明显的减重效果,较原金属结构减重约20%;

3)能控制结构变形,改善外表面质量;

4)降低装配难度及生产制造成本;

5)采用CATIA与FIBERSIM软件集成的数字设计制造一体化技术,提高设计、制造效率。

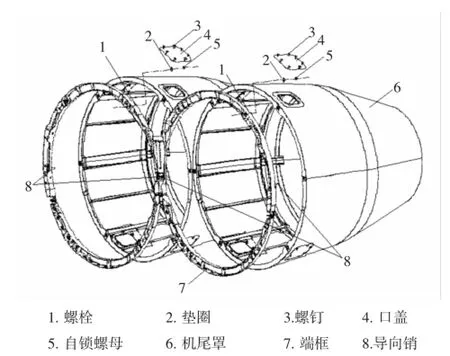

1.1 原金属机尾罩结构方案

机尾罩结构位于飞机尾部,仅受外表面的气动载荷及结构自身的质量力。左右各一个且为相同件,与机体采用可拆卸连接。如图1所示,每个机尾罩由机身端框上的两个导向销对中、定位后,通过4只螺栓与端框连接,蒙皮上开有4个口盖供安装螺母并保险用。

机尾罩分前后两段,前、后段外表面上、下两块蒙皮通过纵向隔板和连接片连接后,再通过一机加支撑环对接。前段布置了4个纵隔板、一个加强环、4个口盖及口框、若干型材。后段采用了外蒙皮与槽形加强筋点焊连接而成的组合件,同时,因发动机舱内的引射气流整流需要,后段设计了“V”形内蒙皮,该内蒙皮分前、后两段制造,并在尖角处对焊,如图2所示。

图1 机尾罩连接示意

图2 金属机尾罩结构

1.2 复材RTM整体成型机尾罩结构方案

复合材料结构设计与金属结构设计有所不同,它是根据预定设计目标和约束条件,将结构设计、材料选用和制造工艺紧密结合起来,最大限度地利用复材独特的结构特性(可设计性和优异的成形工艺性),整体成型,减轻重量,降低成本。

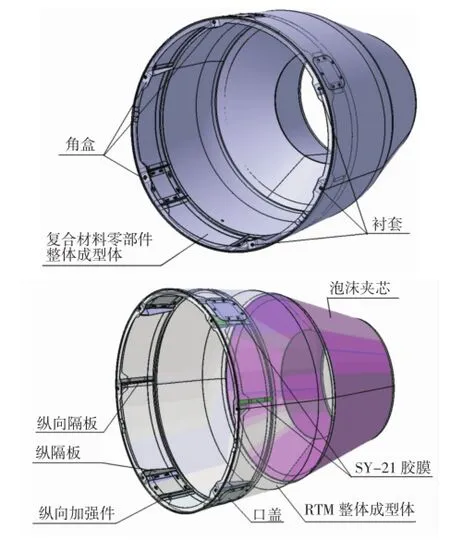

为保证装机互换性,新结构设计考虑导向销、螺栓连接交点位置不变,安装口盖位置亦不变,而将结构设计成复合材料零部件整体成型体与6个铝合金角盒(左右各3个)铆接而成,装配时在角盒底与端框协调开出螺栓孔并压制钢衬套。机尾罩载荷通过这6个角盒与机身端框上4个螺栓和2个导向销连接传至端框,如图3所示。

图3 复合材料RTM整体成型机尾罩结构

机尾罩内、外蒙皮表面质量要求较高,若采用RTM液态整体成型工艺,使用的双面模具可使其获得优良的表面质量,但内外蒙皮间间隙大,故需采用轻质泡沫夹芯进行填充,以满足RTM整体成型工艺要求。

机尾罩为环形封闭结构,整体成型模具需分块设计,若将机尾罩横、纵结构整体RTM成型制造,则模具分块多,设计相当复杂,工作量大,且成本高。因此,考虑将纵向构件分别单独成型后,再与RTM成型体二次胶接。虽然配合协调技术要求高,但降低了工艺难度以及制造大型构件的风险,废品率低。而纵向构件内表面精度要求不高,可采用单面模具RFI成型法,以降低模具制造成本。

综上所述,基于模具设计制造成本、材料的匹配性、零件表面质量和生产装配等因素,制定了复材机尾罩结构方案:机尾罩由复合材料零部件整体成型体与6个压有钢衬套的铝合金角盒组成。复合材料零部件整体成型体主体采用RTM整体成型工艺,纵向构件(如纵向隔板、纵隔板、纵向加强件等)采用RFI工艺制造后与RTM整体成型体通过SY-21胶膜进行二次胶接。机尾罩后段内外蒙皮间采用轻质泡沫夹芯结构;口盖开口由纵向构件、环向型材补强相应取消口框;口盖制造时可与RTM整体成型体一起制出,切割修锉而成,口盖连接仍采用螺钉-托板螺母连接形式,如图3所示。

上述机尾罩复材结构与金属结构相比,传力结构、路线基本相同,连接形式不变,仅需进行结构优化设计,即通过整体成型工艺技术将众多零碎的零件整体化设计与成型,因此,该方案不但能控制结构变形,减轻重量,还能减少零件数量及其连接,降低装配难度和制造成本,且风险可控。

2 新工艺新材料选用

复材结构设计选材原则除满足结构完整性要求、低成本为基点外,同时还应满足结构使用环境、工艺性、不同材料匹配性和结构特殊性等要求。设计时应根据结构最高工作温度及其采用的工艺方法选择树脂基体体系,并根据性能要求和成本指标选择纤维等。

2.1 机尾罩工作环境温度测试

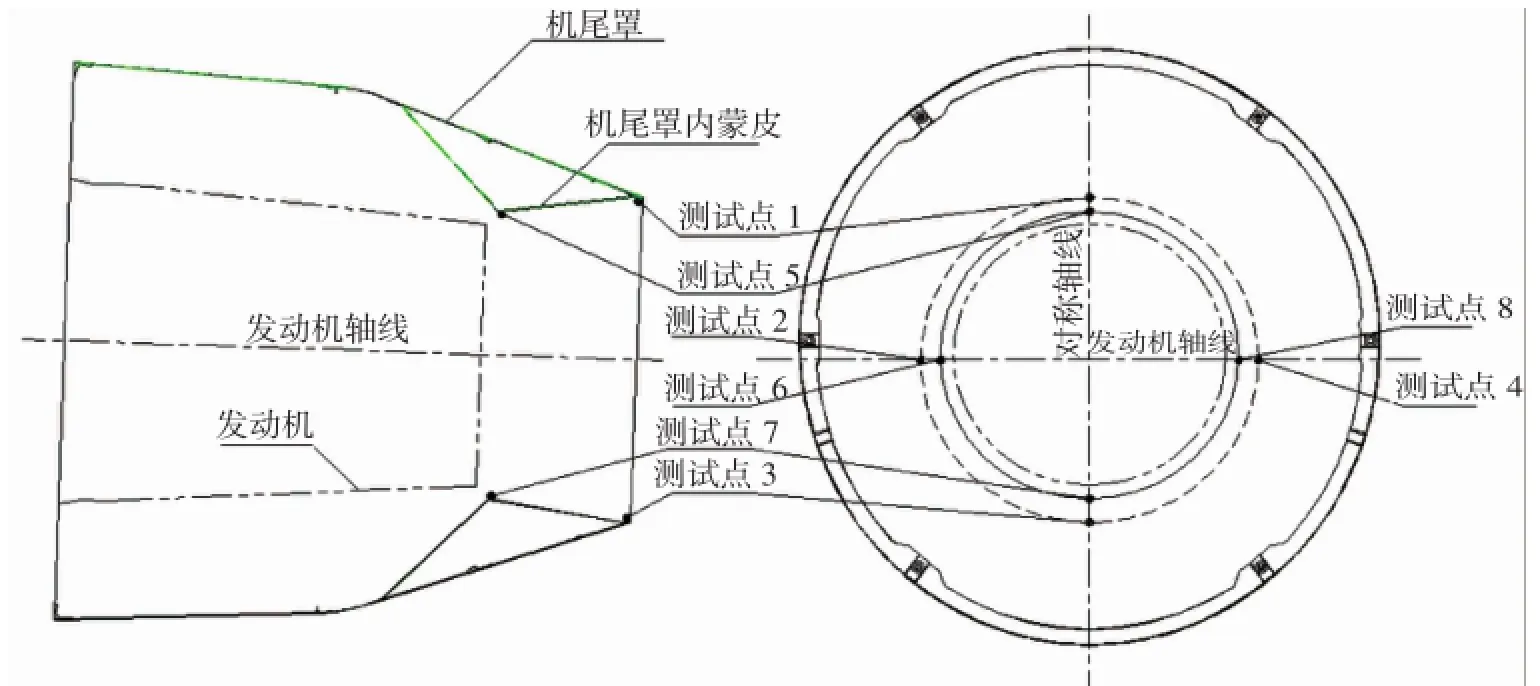

机尾罩内部为发动机舱,其舱内温度和尾喷气流对机尾罩内蒙皮的影响,直接决定新材料、新工艺的选用。

为验证复材机尾罩结构能否满足工作环境温度要求,在金属机尾罩内蒙皮上布置了8个温度测试点,同时选取了发动机慢车、最大巡航、油门杆推到最大、教学等状态进行测试并绘制温度曲线图,得出在测温环境为温度23.6℃、湿度74.4%RH下,实际最高测试点3的最大巡航状态温度为59.70℃。温度测试点布置示意见图4。

图4 机尾罩内蒙皮温度测试点布置示意

2.2 新工艺新材料选择

预成形件/RTM或RFI液态成型工艺方法是一种近乎无余量、低成本的工艺方法,不仅可以提高复材的设计许用应变,改善劳动强度与环境条件,还适合于各种铺放形式与毛坯构形的复杂构件,制造零件尺寸精度高,整体性好。RTM与RFI的区别在于:RTM方法是树脂在面内压力下注射到预成形件内再固化成型,需双面模具;而RFI方法是树脂膜熔化后沿厚度方向浸透预成形件,再固化成型,可采用单面模具。

因环氧树脂具有优良的力学性能、与各种纤维匹配性好,制孔、切削等机械加工性能好,适于低成本RTM成型工艺等。所以根据结构的最高温度,可选择5284RTM或5228RFI中温环氧树脂体系。

U3160/5284RTM,U3160/5228RFI为单向碳纤维织物材料,CF3031/5284RTM为碳纤维编织布材料,均具有良好的力学性能。为提高铺贴工艺性,改善构件的抗压和抗冲击特性,提高制件的表面质量,在铺层的最外层一般采用CF3031/5284RTM复合材料。

PMI结构泡沫是一种闭孔刚性发泡材料,具有卓越的强度和重量比、热成型性能、机加性能、低表面树脂吸收量及适合采用共固化工艺等优点。

综上考虑,复合材料机尾罩采用RTM和RFI液态整体成型工艺,并选择U3160/5284RTM,CF3031/ 5284RTM,U3160/5228RFI及PMI结构泡沫夹芯等材料,不但能满足结构的使用温度范围、力学性能要求,还能减轻结构重量,控制结构变形,提高外形精度和表面质量,并减少零件数量及机械连接,降低装配难度和制造成本。

3 机尾罩整体成型体细节设计

3.1 RTM整体成型体设计

RTM整体成型体由加强环、环向加强筋、内蒙皮、外蒙皮、垫块等分别完成碳纤维织物铺层预定型体后,与泡沫夹芯(分块机加再组合形成预定型体)一起采用RTM工艺整体成型。为保证口盖有良好的外形、与蒙皮对缝间隙均匀,且节约口盖模具的制造费用,以满足低成本要求,口盖制造时可与RTM整体成型体一起制出,切割修锉而成。如图5所示。

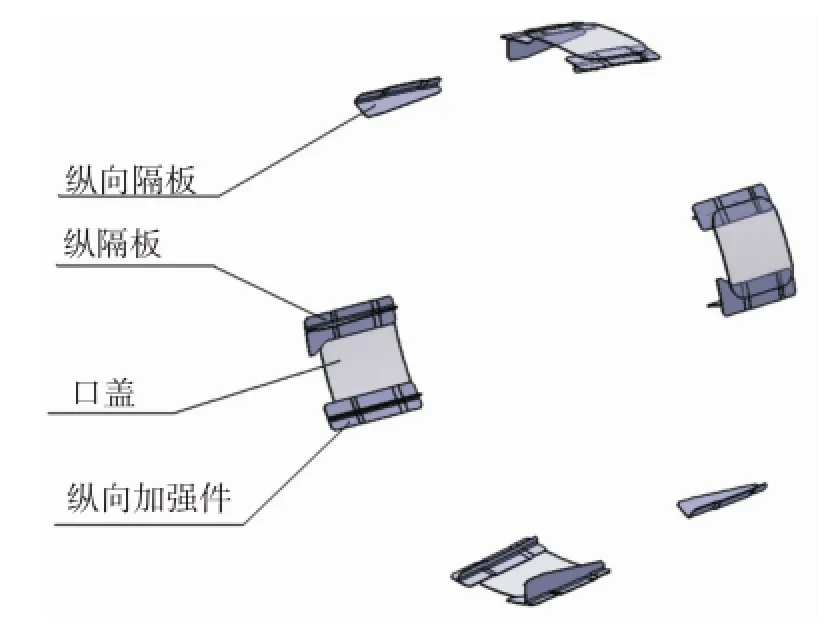

3.2 纵向零件设计

纵向零件主要包括左右纵向隔板、4件左右分别对称的纵隔板和纵向加强件共10件,如图6所示。设计时不仅考虑纵向零件传递轴向载荷,还可与加强环、环向加强筋一起补强口盖开口区及满足口盖安装要求。同时考虑将纵向零件下陷长度与深度设计一致,采用RFI成型工艺,既可保证零件尺寸精度,又能降低模具制造费用。

图5 RTM整体成型体

3.3 防雷电设计

因机尾罩结构处于雷电影响2区,仅需在外表面喷涂抗静电PUB漆即可达到目的。

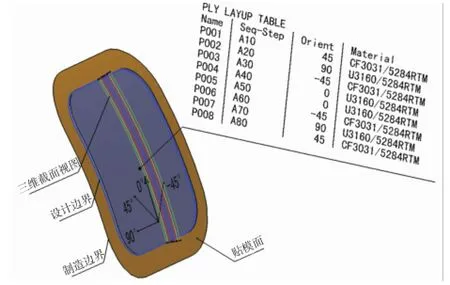

3.4 铺层信息表达

过去复合材料的设计是通过AutoCAD软件进行画图,然后根据二维图手工铺贴,其设计和制造效率很低。FIBERSIM软件为世界领先的复材设计制造软件,集成于CATIA软件,为复材的设计和制造提供了全面的解决方案。FIBERSIM软件可与有限元分析接口,并进行可制造性分析,能生成激光投影仪、自动下料机以及自动铺放机的相关数据。

图6纵向零件

图7 是机尾罩口盖零件铺层信息表达示例,它采用CATIA软件建模、FIBERSIM软件表达铺层信息。两软件的集成不仅能充分发挥复材结构的可设计性优势,给飞机结构优化设计带来了许多新的特点和新的设计概念,推动结构技术的发展,而且从图中可以轻易获取贴模面、设计边界、制造边界、铺设坐标、铺层表、铺层表等设计制造信息,提高了设计、制造效率。

图7 口盖零件铺层信息表达

3.5 静强度分析与校核

本设计采用PATRAN软件建立机尾罩有限元模型,并在模型中施加该型飞机机尾罩最严重的4个工况气动载荷,然后进行有限元应力分析。再根据应力分析结果进行强度校核,主要包括机尾罩结构总体、局部稳定性计算,复合材料单层失效分析、应变控制、连接强度计算等工作。校核结果表明,复材RTM整体成型机尾罩结构满足静强度设计要求。

4 制造与检测

4.1 制造工艺及装配

机尾罩制造工艺及装配顺序示意见图8。

4.2 无损检测技术与质量保证

复材结构件必须建立制造工艺过程中及产品最终验收过程中使用的无损检测、目视检查等技术标准。本设计特制定了复合材料机尾罩静力试验件制造与验收技术条件,对其进行质量控制。

4.3 重量评估

经计算复材机尾罩单件重量为9.708kg,较金属结构13.27 kg减重3.562kg,减重效率为26%。装机件为2件相同件,机尾罩共减重7.124 kg。

其中单件机尾罩复合材料件重9.42 kg,金属件重0.148 kg,标准件重0.14 kg,复材件重量占机尾罩结构重量的97%。

5 结语

本文进行的复合材料RTM工艺整体成型机尾罩设计达到了预定的设计目标。

复合材料是一种材料,也是一种结构,它的最大特点是材料和结构成型同时完成,设计是主导、材料是基础、制造是关键、检测是保证。复材的低成本化是一个系统工程,结构设计工作是一个复杂的反复迭代的过程,还应该根据复合材料自身特点,实施并行工程,不断创新设计理念,开发新结构,发展新的工艺,获得更优成本更低的新结构。

[1]杨乃宾,章怡宁.复合材料飞机结构设计.北京:航空工业出版社,2002,5.

[2]北京航空材料研究院第二十八研究室.树脂传递模塑成型5284RTM环氧树脂体系(Q/6S 2084-2006).北京:北京航空材料研究院,2006.

>>>作者简介

李琼,女,1970年10月出生,1994年毕业于南昌航空工业学院,高级工程师,长期从事飞机结构设计工作。

Study on Structural Design Techniques of Tail Fairing Integrally Formed Using RTM

Li Qiong,Wang Qiang,Zhu Chengxiang,Gao Yongqiang,Xiong Pan

(AVIC-HONGDU,Nanchang,Jiangxi 330024)

Based on the study on the structural design techniques of metal tail fairing integrally formed using RTM,it is intended to control the structural deformation of tail fairing,reduce the weight,quantity of parts,and difficulties in assembling,also to provide reference for design,manufacturing and assembling of similar structure.

RTM technology;Tail fairing;Integral structure design

2016-06-22)