结构优化设计在强度试验中的应用

岳宝成,任锋亮,王征宇,黄鹏

(中航工业洪都,江西南昌330024)

结构优化设计在强度试验中的应用

岳宝成,任锋亮,王征宇,黄鹏

(中航工业洪都,江西南昌330024)

随着结构强度试验技术的发展与进步,高效率、低成本已成为现代试验技术的主题。本文以某型号飞机后边条盒段静力试验为例,利用经典力学并结合CAE软件及有限元软件,对后边条盒段静力试验中假件的优化设计思路以及合理性进行了分析阐述,并通过静力试验将理论分析与实际应用的效果进行了对比。

结构优化设计;静力试验;CAE;Patran&Nastran

0 引言

飞机地面强度试验是随着飞机设计思想的演化而不断发展和完善的,它是验证飞机结构设计与制造的最重要的手段之一,是最早付诸实施的飞机地面强度试验类型,其试验结果也一直得到设计师们的重视和信赖。随着现代试验技术的不断发展和进步,高效率、低成本已经成为现代试验技术的主题,合理利用计算机辅助工具对试验进行模拟分析,可以对强度试验起指导作用,并且能够有效降低试验成本,提高试验效率。

以飞机后边条盒段结构强度试验为例,对某型号飞机后边条盒段的结构强度进行静力试验。因后边条盒段是平尾的支撑结构,主要传递平尾载荷。盒段与机身通过边条上缘和下缘的螺栓连接,平尾传至边条的载荷将主要由中后机身框承担,并传递到机身上扩散开来。试验中如果使用平尾真件,就会涉及到载荷处理、胶布带粘贴、各部门之间协调安装和多份流程文件的签署等一系列问题,这些问题势必降低工作效率。而使用平尾假件来代替真件则能有效的简化流程,假件的设计形式以满足加载要求为准,通过CAE软件建模,利用有限元软件Patran进行前处理、Nastran软件进行分析计算。进而合理的选择假件的材料及尺寸。最后对后边条盒段进行静力试验,在考核试验件的同时,验证平尾假件的可行性。

1 载荷处理与结构优化设计

1.1 原始载荷

某型飞机盒段安装在后机身左右两侧,是主传力结构,主要传递平尾载荷。平尾转轴安装在焊接盒段内外壁板的轴承上。平尾通过平尾转轴将载荷传递到平尾根部,平尾根部弯矩主要通过安装在盒段内外两侧的两个轴承转换成盒段内外两侧的参差剪力,从而使盒段受扭,此扭矩主要通过机身框传到机体结构,平尾传来的集中力通过盒段以剪力形式向前传递,通过机身扩散开。该试验主要考核右侧盒段的某项工艺是否满足强度要求。

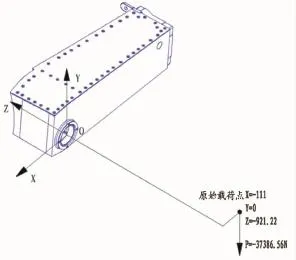

根据气动力布局,在右平尾上施加某工况一载荷,原点O在盒段外轴承座轴线与外壁板外侧相交处;X轴与飞机水平基准线平行,逆航向为正;Y轴垂直于X轴向右为正;Z轴按右手定则确定。其中表中给出的为限制载荷,载荷不确定系数为1.5。

1.2 载荷处理原则

载荷处理应本着传递给试验件的力、弯矩、扭矩的大小、方向不变的原则尽量缩短传力路径,使得夹具加工方便、节约材料,并在降低重量的同时方便安装。

1.3 载荷处理过程

根据1.2所述的载荷处理原则,对原始载荷进行处理,原始载荷如图1所示。原始载荷大小及作用点见表1。

图1 原始载荷大小及作用点

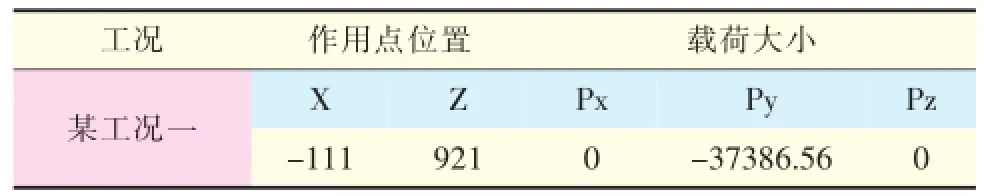

表1 原始载荷大小及作用点

原始载荷:

优化后载荷:

在距离原点O处施加P1,且P1偏X距离为-53mm,偏Z为-500mm;

在距离原点0处施加P2,偏移Z为115mm;

计算可得P1=78300.15N;P2=40913.59N。

处理后的载荷如图2所示。

图2 载荷优化处理过程

1.4 结构优化设计

因为飞机零部件设计涉及减重设计和操控性设计等一系列问题,所以水平尾翼真件的结构比较复杂,而试验假件只需满足加载要求即可,由此,可简化假件的结构设计,降低加工难度和装配难度。图3为优化后试验假件设计思路。通过此种结构优化设计,同样可以满足强度试验要求,节省真件平尾的投产,方便了安装,提高了工作效率。

图3 水平尾翼假件与盒段连接方式

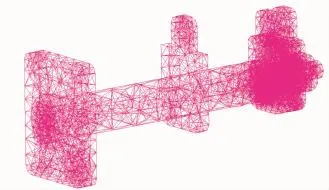

优化设计后的三维平尾假件模型如图4所示,其设计是通过CAE软件完成的,在此使用的是Catia V5R18软件,按照与后边条盒段的真实装配形式和位置进行装配。

2 有限元分析

通过MSC.Patran2005软件的导入接口导入由Catia软件生成的Model模型,采用mm单位制,即力的单位为N,应力单位为MPa。

图4 水平尾翼假件

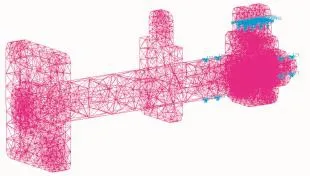

根据实际装配关系,对模型进行了简化,通过几何模型编辑中的布尔运算,默认接触部位为一体。使用网格生成器对水平尾翼假件进行网格划分,网格单元为4个结点的四面体单元格,如图5所示。假件材料为steel,将设置好的材料的弹性模型及泊松比附给所有的零部件,约束其边界条件及施加试验载荷。

材料的弹性模量为2×105MPa,泊松比为0.3。

图5 有限元网格划分

在真实的平尾与边条盒段的接触部位是两个轴承和一个舵机,在模拟边界条件时,按限制与边条盒段接触部位来对平尾假件的自由度进行设置。约束结果如图6所示。

图6 边界条件设置

参考1.3载荷处理过程施加试验载荷,如图7所示。在此施加的是force节点力,并考虑了载荷不确定系数,即施加极限载荷。

图7 施加试验载荷

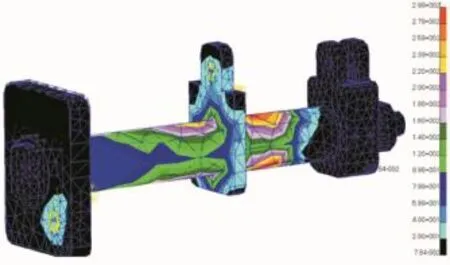

通过MSC.Nastran2015软件分析得出结构的最大应力水平为299MPa,发生在水平尾翼假件与边条盒段接触的部位。应力云图如图8所示,变形云图如图9所示。假件的选材可从30CrMnSiA材料、45钢、Q235钢中进行选取。

图8 应力云图

其中平尾转轴假件可以选择30CrMnSiA,其淬火后的

故转轴假件的安全系数为:

按照应力云图对各个零部件进行选取材料,使其满足安全系数大于等于3即可。

图9 变形云图

3 静力试验

新工艺的盒段试验件安装在该型号静力试验机机身上,用优化设计后的平尾假件代替飞机右平尾安装在新盒段试验件上,利用假舵机将平尾假件固定,机身固定在固定夹具上,固定夹具通过立柱和地脚螺栓固定在地轨上,进行静力试验。试验现场照片如图10所示。

试验结果表明,结构在100%限制载荷、115%限制载荷下结构无有害变形及破坏,极限载荷下结构无破坏,能够满足强度设计要求。

图10 静力试验中的右水平尾翼假件

同时,平尾假件修正后的最大挠度变形5mm,与计算结果4.2mm接近。

4 结论

通过研究现代飞机静力试验技术中的典型案例,得出以下结论:

1)当试验假件可满足试验要求时候,可使用假件代替真件,节约经济成本,缩短试验周期;

2)假件的设计形式,可不必拘泥于真实试验件的外形,满足试验要求即可;

3)假件的设计尺寸,可不必参考真件尺寸,满足加载要求即可;

4)利用有限元软件对试验件假件进行分析时,可做适当的简化;

5)由于假件结构简单,利用MSC.Patran、MSC. Nastran有限元软件进行分析计算的结果有较高的准确性。

[1]张聚恩,王旭东,赵陇.新航空概论[M].北京:航空工业出版社,2010.

[2]张自立.机械制造技术[M].大连:大连理工大学出版社,2005.

[3]苏建修.机械制造基础[M].北京:机械工业出版社,2005.

[4]龙凯,贾长治,等.Patran2010[M].北京:机械工程出版社,2011.

[5]龙凯,等.Patran2010与Nastran2010有限元分析从入门到精通.北京:机械工业出版社,2011,10.

>>>作者简介

岳宝成,男,1984年出生,2012年毕业于哈尔滨工程大学,硕士,工程师,现从事飞机强度试验工作。

Application of Structure Optimum Design in Strength Test

Yue Baocheng,Ren Fengliang,Wang Zhengyu,Huang Peng

(AVIC-HONGDU,Nanchang,Jiangxi,330024)

As the development and improvement of structure strength test techniques,high-efficiency and low cost become the topic of the modern test technique.Taking static test of box section on rear strap of an aircraft as the example and utilizing the typical mechanics with considerations on CAE software and finite element software,this paper makes an analysis and depiction on optimum design thought and reasonability of pseudo part used in static test of box section on rear strap of an aircraft,it also makes a comparison between theoretical analysis and actual practice via the static test.

Structure optimum design;Static test;CAE;Patran&Nastran

2016-07-23)