HNBR、EPDM、FKM O形圈的老化性能

朱景芬, 崔 英 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

HNBR、EPDM、FKM O形圈的老化性能

朱景芬, 崔 英 编译

(中国石油兰州化工研究中心, 甘肃 兰州 730060)

使HNBR、EPDM、FKM O形圈分别在75 ℃、100 ℃、125 ℃和150 ℃下未压缩和压缩老化长达1 a后,HNBR的硬度和玻璃化转变温度增幅较大,表现出明显的老化效应。而且,扩散限制氧化效应会产生非均相老化,严重影响125 ℃和150 ℃下HNBR的老化性能。EPDM的老化性能变化与HNBR的相似,但是不如HNBR的显著。FKM的老化性能影响很小。O形圈压缩老化后的压缩永久变形变化很大,可用时间-温度偏移和通用曲线确定其值。渗漏率测试结果表明,在静态条件下,材料老化,甚至已经严重恶化时,O形圈仍能保持不漏。

老化;密封;渗漏;压缩

0 前 言

弹性体由于具有优异的弹性和相对低廉的价格而被广泛用作密封材料。然而,由于其固有的化学性能,使其低温或长期使用性能受到了限制。老化会使弹性体逐渐失去弹性以及恢复弹性的能力,使渗漏率超出规定。对于某些应用,例如用作放射性废弃物的容器,使用寿命需要长达几十年,中途更换密封不太可能。因此,材料的老化时间需要长达5 a。采用氢化丁腈橡胶(HNBR)、三元乙丙橡胶(EPDM)、氟橡胶(FKM)制备O形密封圈进行加速老化测试。本文涉及了老化1 a后的试样结果。使用寿命有关的标准常被用来预测使用期限。标准ISO 11346是指性能变化50%时的测试标准。对于O形密封圈,经常用压缩永久变形作为判定其使用寿

命的性能。然而,O形密封圈的渗漏率是唯一直接与密封系统使用寿命有关的特性。所有其他性能甚至压缩永久变形只是起指示作用,不是密封件损坏时使用寿命的判断标准。正因为如此,我们对能够测试老化密封件渗漏率的机械凸缘压缩和未压缩的整个组件,例如O形圈进行了老化试验。此外,由测试渗漏率确定的使用寿命与压缩永久变形、硬度以及由动态力学性能分析(DMA)得到的黏弹损耗因子有相互关联性。但是,必须注意避免扩散限制氧化(DLO)效应,它会引起非均相老化,进而使老化数据和使用期预测失真。DLO效应取决于氧气分压、试样尺寸、时间、温度和材料(氧渗透性)。除O形圈外,通过2 mm厚胶片的老化试验也能决定材料的性能,因为O形圈的几何形状有可能不合适进行测定,或者由于DLO效应会得到失真的结果。

1 试 验

1.1 原材料

由弹性体材料制备的测试O形圈中的帘线直径为10 mm,其内径为190 mm。材料包括FKM(氟橡胶)和EPDM(三元乙丙橡胶)。这两类弹性体材料可用于制作放射性废弃物容器。FKM由于其优异的耐热性和氧化稳定性,通常应用于高温环境中,而EPDM由于其较低的玻璃化转变温度(Tg)通常应用于低温密封环境中。此外,也对HNBR(氢化丁腈橡胶)进行了性能对比,它是另一种高性能密封材料,例如可应用于汽车或海洋领域。

所有材料初始邵尔A硬度均为80。根据生产商的说明,EPDM和HNBR均采用了过氧化物硫化,最高使用温度(UST)为150 ℃;FKM是双酚硫化的,UST为200 ℃。EPDM中的乙烯含量为48%(质量分数,下同),亚乙烯降冰片烯(ENB)含量为4.1%(质量分数,下同),掺混90份炭黑,不含增塑剂。HNBR中丙烯腈含量为36%(质量分数,下同),碘值为11(对应的残余双键含量大约为4%),掺混80份填料(大多数为炭黑),增塑剂用量5份。FKM氟含量为66%(质量分数,下同),白炭黑和石英粉填料70份。

1.2 老化流程

将3种材料制备的O形圈穿孔板置于支架[见图1(a)]上,于4种不同温度(75 ℃、100 ℃、125 ℃、150 ℃)下进行烘箱老化。分别经过1 d、3 d、10 d、31 d、101 d、183 d和366 d后进行检测。为了测试到与密封特性相关的性能,例如压缩永久变形、渗漏率,试样要在金属板[见图1(b)]中压缩老化,使之变形25%,与使用过程中的实际压缩情况相符合。这种考虑更接近于压缩O形圈具体的几何形状和压力状态。此外,试样在法兰[见图1(c)]中老化后测试其渗漏率。亦将2 mm厚的胶片悬挂于支架上进行老化。因为测定材料性能(例如动态力学行为)时O形圈的几何形状是不适合的,或者由于DLO效应会得到失真的数据。

图1 O形圈老化流程

1.3 分析方法

1.3.1 原材料性能

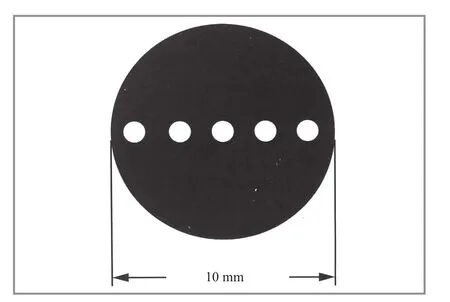

按照DIN EN ISO 868测试材料的邵尔A硬度和邵尔D硬度。测试过程中,将3个直径为10 mm、模切厚度为2 mm的圆胶片叠放起来,使之厚度达到6 mm。检测10个板材,求得平均值。表征非均相老化时,用线性表在O形圈横截面上选取5处,测试(按照DIN ISO 48)其IRHD微型硬度,5个测试点如图2所示。可以采用厚度为3~4 mm的O形圈切片。测试结果为5个试样的平均值。

动态力学性能分析(DMA)是在一定温度和频率下对试样施加正弦负荷。应力和应变的相位滞后δ的正切(tan δ)被称之为损耗因子,它用来表征老化过程中材料的黏弹行为。由应力和应变之比可以得到复数模量E*。由E*和δ可以计算得到贮能模量E'损耗模量E'',它们反映了材料变形周期中的能量储备或损耗情况。此外,用温度定量反映该过程可以确定Tg范围。Tg下的E''和tan δ达到了峰值。由tan δ确定的Tg总是略高于由E''确定的Tg。本文中采用tan δ的峰值来确定Tg。

在GABO Eplexor 500型设备上进行压缩实验,测试频率为1 Hz。从2 mm厚的试片上冲切出直径为2.5 mm的圆柱形试样,并按圆柱的轴向进行检测。

图2 O形圈横截面上IRHD微型硬度的测试点

1.3.2 组件性能

压缩应力松弛(CSR)反映了密封件在密封压力下随时间的损耗情况。采用EB 02台架,将每种橡胶材料制备成长约40 mm的3个O形圈,置于EB 22型烘箱中,在150 ℃下进行测试。这两种设备均由瑞典Elastocon公司生产。在最初的1 h内,每10 s测试1 次等温压力;在其后的23 h中,每1 min测试1 次;之后再每10 min测试1 次。在开始测试前,按照DIN ISO 3384规定的设定条件,对试样进行1 d的热状态(3 h,70 ℃)和机械状态(压缩25%后瞬间释放,连续进行5次)实验。然后将装有试样的设备置于预热烘箱中,回火30 min,压缩25%。开始压缩30 min后的应力是标准中描述的标准化应力,但是采用此设备以每10 s测试1 个数据的最小频率进行实验,开始时间(0 s)时的压力是无法确定的。

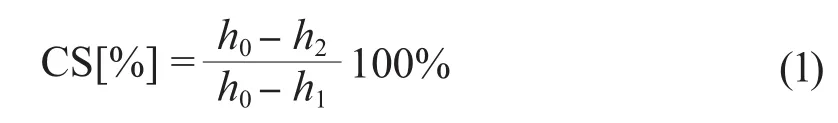

压缩永久变形(CS)反映了压缩密封的回弹性。它是由初始密封高度h0、压缩密封高度h1、恢复密封高度h2通过式(1)计算得到的∶

式中∶CS值为0,表示密封完全恢复到初始高度;CS值为100%,表示密封完全没有恢复。如果密封在老化过程中出现收缩情况,其CS值也可能大于100%。将O形密封圈两两相嵌,用千分尺测得10个的高度值。然而,恢复密封高度h2严重依赖于时间。(30±3)min后,按照ASTM D 395和DIN ISO 815-1测试CS时,恢复仍然相当快。拆卸平板(有13个螺丝钉)和每次测试都需要几分钟的时间,30 min后测得的CS值包含了时间的误差。基于此原因,密封圈释放时间为3~5 d、时间依赖性减少、密封圈高度接近平衡时再进行测试。在这3~5 d内,O形密封圈高度变化的最大值为0.02 mm或者CS值变化0.9%,此值已考虑到2%~5%的测量误差(包括10个老化O形密封圈的测试高度h2和5个未老化O形密封圈10个测试高度h0的标准偏差)。

渗漏率Q是定量描述特定时间△t、特定容积V下压力的变化△p,可按式(2)进行计算∶

可以测试法兰中老化压缩O形圈的渗漏率。在每一温度下,对3种材料的O形圈进行老化,测试其平均渗漏率。经过一段特定时间的老化后,按照下面描述的步骤对O形圈进行测试,然后在不改变压缩状态的情况下将其置于烘箱中进一步老化。

按照图3所示的流程,采用升压法测试O形圈的渗漏率。首先,关闭V2,用泵P对O形圈进行排气,在8 h内将剩余容积抽空到10-2mbar(1 mbar=100 Pa)。随后关闭V1,打开V2,将实验容积R2释放到总容积中(R1、R2和管道/软管)。由所得压力(由传感器S1测得,其值为10-2~102mbar)用理想气体定律确定计算与渗漏率相关的容积V。然后,打开V1,总容积抽空到10-2mbar;再关闭V1,用传感器S2在2 h内测得总容积的压力升幅,其值为10-3~11 mbar。由这2 h测得的压力差来计算渗漏率。测试温度20℃。之后将法兰加热到60 ℃(同时进行抽空),重复进行测试。接着抽空法兰并冷却到25 ℃(FKM)、30 ℃(HNBR)或40 ℃(EPDM),在2 h内测得压力升幅。

图3 渗漏率测试流程

2 结果与讨论

2.1 胶片性能

2.1.1 硬度

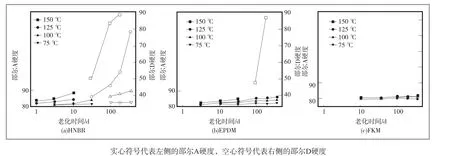

胶片的硬度测试结果如图4所示。HNBR和EPDM胶片老化之后硬度增加太大,有必要测试其邵尔D硬度。测试未老化试样的邵尔A硬度和邵尔D硬度,可以确定二者之间的相互关系。邵尔A硬度80对应于邵尔D硬度33。

HNBR和EPDM老化过程中的硬度增加源自于交联反应、氧原子的高极性以及HNBR中增塑剂的损耗。对于HNBR而言,交联反应占据主导地位,可以产生烷基、烷氧基或过氧基自由基。另一方面,EPDM中既可发生交联反应(通过三元共聚单体进行),也可发生断链反应(在丙烯链段中发生),尽管丙烯单元比ENB单元更耐氧化,但是前者的数量远远超过了后者,因此以断链反应为主。EPDM老化过程中的硬度增加也可能是由于氧原子的高极性所致,例如丙烯单元中的β裂解形成了酮基团。

图4 HNBR(a)、EPDM(b)、FKM(c)胶片的硬度

而FKM在老化过程中硬度几乎没有变化。

2.1.2 动态力学性能分析

图5是未老化和老化材料的tan δ-温度曲线。对于EPDM和HNBR而言,tan δ峰向高温方向偏移,说明老化后Tg升高。而且,EPDM和HNBR老化后的tan δ峰值下降,表明由于交联密度增大使得分子流动性减弱。150 ℃下老化98 d后,Tg大幅增加,HNBR的增加了38 K,EPDM的增加了15 K,使用时应考虑到这已接近密封的极限低温,因为Tg对其材料的低温使用温度影响很大。另一方面,150 ℃下老化98 d后FKM的Tg没有变化。

2.2 O形圈性能

2.2.1 硬度

与胶片(厚度2 mm)相比,O形圈(ф10 mm)较厚,DLO效应会对老化有影响。内部氧气积累速度超过周围空气分散速度时就会产生DLO效应,导致内部老化较少,出现使老化数据失真的非均相老化,从而对使用寿命估计得过长。

图5 未老化和老化材料的tan δ-温度曲线

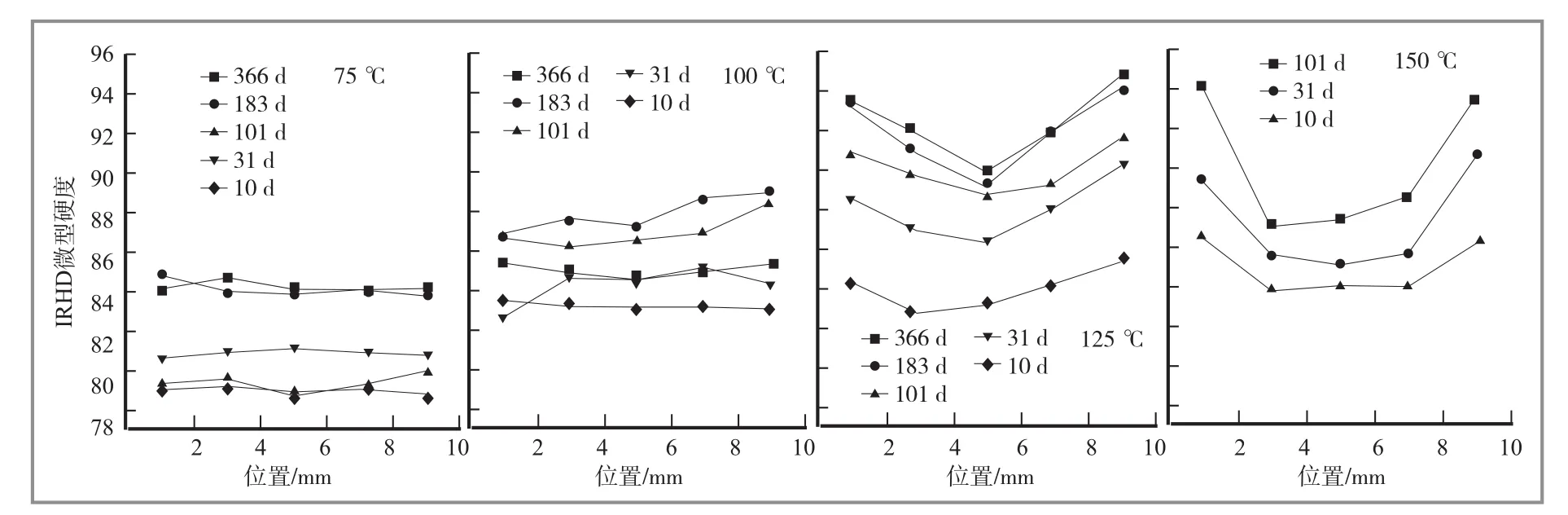

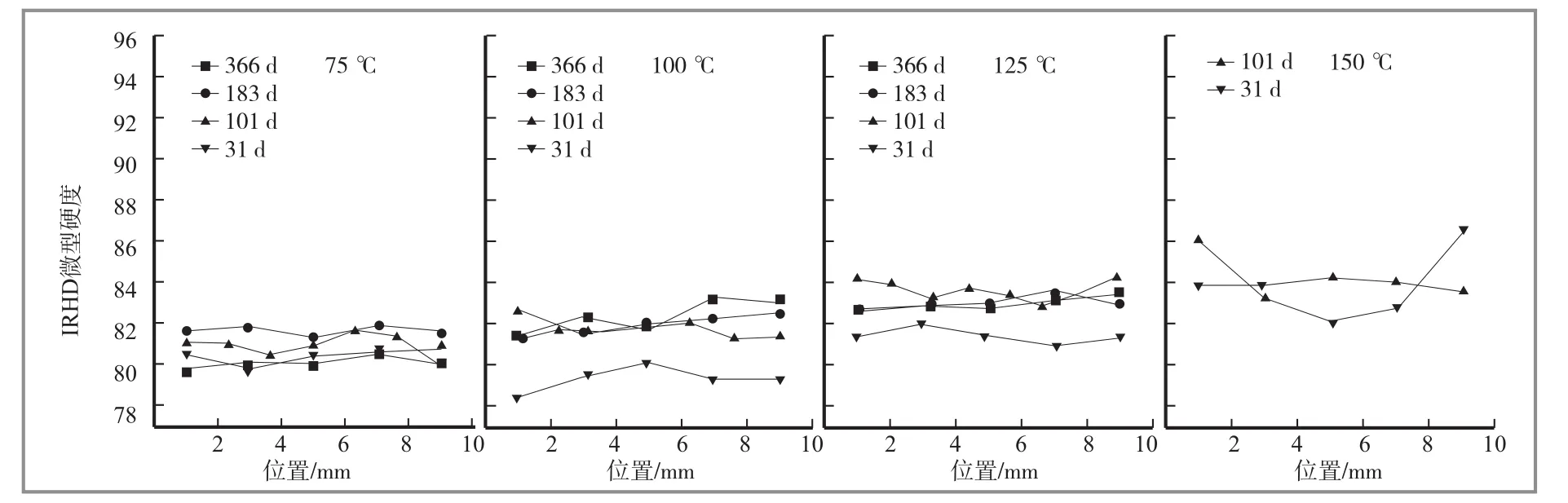

试样剖面的微型硬度测试可以更好地研究DLO效应,未压缩HNBR和EPDM O形圈的微型硬度如图6和图7所示。并非在最佳的方向对O形圈进行测试,因为O形圈各个方向上的老化条件都是相同的。由于模量和硬度具有非线性关系,对于非均相老化试样,模量可以更好地揭示内部和外部的差异。

图6 规定温度下未压缩HNBR O形圈(ф10 mm)的微型硬度轮廓

图7 规定温度下未压缩EPDM O形圈(ф10 mm)的微型硬度轮廓

HNBR在125 ℃和150 ℃下老化时,试样中心的硬度增加低于其表面。这可能是因为试样内部氧气量少,DLO效应产生了非均相老化。老化10 d后DLO效应的影响较小,影响更显著的则是较长的老化时间。另一方面,EPDM老化30 d后横截面上的硬度还是均一的。但是,在150 ℃下老化101 d后,可以观察到DLO效应引起的非均相老化。

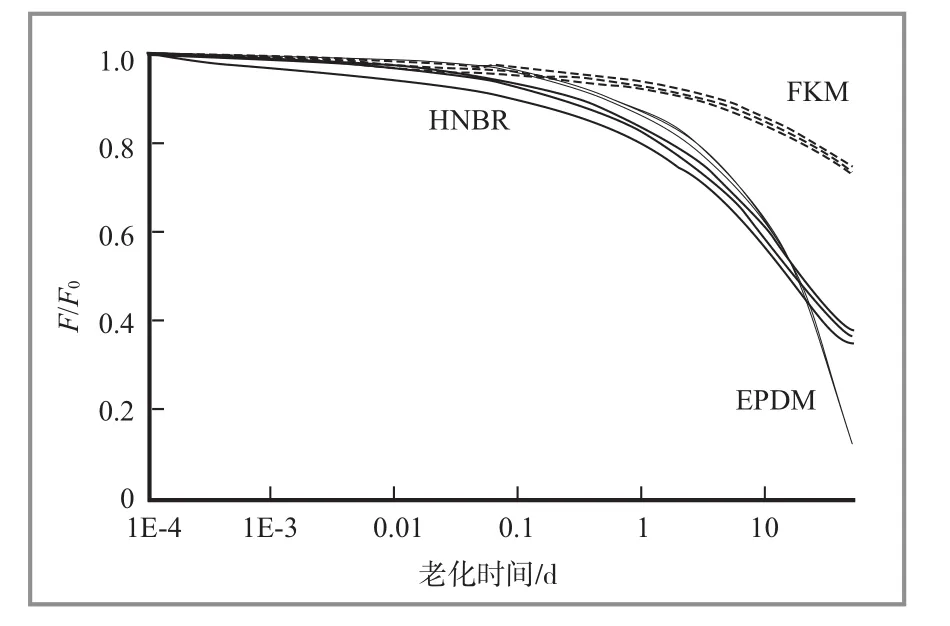

2.2.2 压缩应力弛豫(CSR)

首先在150 ℃下进行压缩应力弛豫,可以观察到最佳效果,其结果如图8所示。弛豫是测试应力F和初始应力F0之比,F0是测试温度下弛豫30 min后的应力。每种材料测试了3个试样,表现出良好的重复性。55 d后结束试验,因为EPDM已达到10%剩余应力的标准。

观察到的弛豫是物理影响(例如纠缠滑移、悬空链段弛豫)和化学反应(例如氧化断链)的结果。FKM显示出了耐高温材料的优点。在55 d的老化周期中,弛豫很小(只有75%)。相比之下,在同一时间段内,EPDM弛豫后剩余应力仅为10%。在弛豫初期,HNBR的应力下降速度超过了EPDM应力下降速度;但是20 d后,其下降速度趋于平稳。这说明DLO效应可以导致试样(见图6)内部老化较少而保有更大的应力。

图8 150 ℃下的压缩应力弛豫

2.2.3 压缩永久变形(CS)

如图9所示,一般情况下,CS随着老化时间的延长而增加,交联反应形成了新化学键,这些化学键会阻止压缩几何形状变化,断链反应生成了损失回弹潜力的破碎化学键。与硬度和Tg相比,在低于150 ℃时,EPDM的CS随着温度的升高而大幅增加。在老化过程中,断链反应和交联反应对硬度和Tg的影响是相对立的,其效果也是轻微的,但是却能使CS大幅增加。图9显示了O形圈老化101 d后的CS测试结果及照片图,其框中对应了相应的数值。如果测试试样在老化过程中由于交联等原因而收缩,其CS值也有可能高于100%。

图9 HNBR(a)、EPDM(b)、FKM(c)的压缩永久变形

推算其他温度(例如室温时)的测试数据可采用时间-温度偏移(TTS)和Arrhenius曲线。对于TTS,不同温度下的数据沿着对数时间轴偏移,通常在最低温度下不再偏移,重叠得到温度通用曲线。75 ℃时CS偏移的标准曲线如图10所示。除受DLO影响的HNBR试样在125 ℃、150 ℃下的情况外(因非均相老化,得到的CS数据偏低),其他数据都重叠得很好。

为了推算其他温度下的数据,可在Arrhenius图中将偏移因子的对数与温度的倒数绘制曲线。理论上,偏移数据的偏移因子与温度的关系呈一直线。

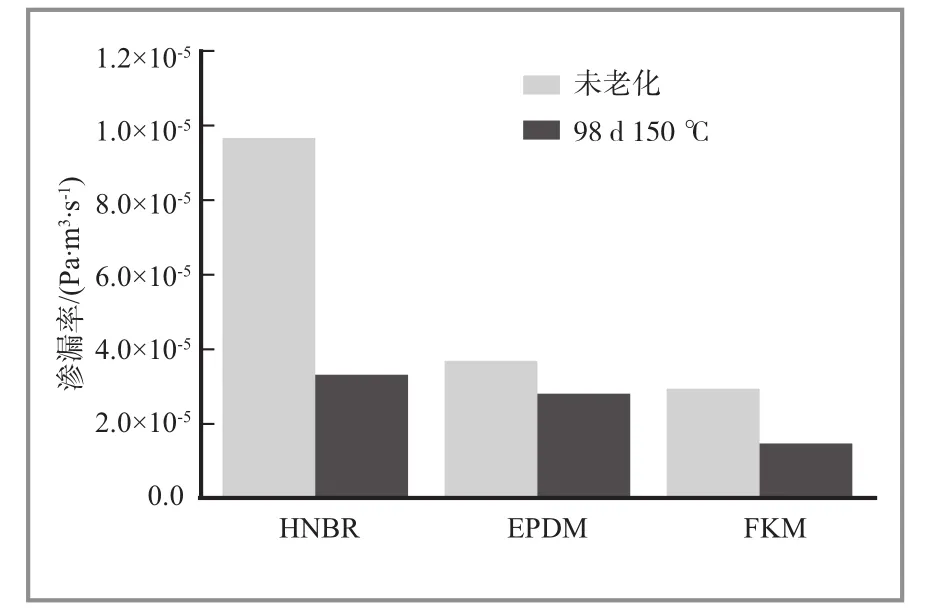

2.2.4 渗漏率测试

可对法兰中的老化O形圈进行渗漏率测试。当渗漏率大幅增加时,可认为到了密封件使用寿命的终点。图11表明,与未老化O形圈相比,老化O形圈的渗漏率有轻微的下降。其原因之一是由于受时间和温度的影响,密封表面的橡胶更粗糙。此外,HNBR的老化渗漏率锐减是因为材料老化过程中交联密度增加,减少了气体分子通过材料的渗漏量。

图10 CS的时间-温度偏移标准曲线

图11 未老化和20 ℃下老化O形圈的渗漏率

在150 ℃下老化98 d,O形圈仍然保持不漏状态,尽管硬度和DMA分析表明其力学性能已严重恶化,CS值已达到80%(HNBR)、94%(EPDM)(然而,必须注意的是,试片的硬度及DMA分析。HNBR在150 ℃下老化,与试片相比,O形圈由于明显的DLO效应,其大部分性能受老化影响较轻)。但是,老化184 d后,HNBR试样和EPDM试样的硬度均超过了100%,表明O形圈的恢复高度低于法兰之间的空隙7.5 mm。在150 ℃下老化184 d后,EPDM O形圈完全保持不漏状态,这意味着测试渗漏率之前抽空是不可能的,因为空气在O形圈和法兰之间可以自由地流动。对于HNBR而言,O形圈在20 ℃和60 ℃时仍然不漏,这可能是因为O形圈粘到了法兰上,在拆卸金属板脱除老化压缩密封圈时可以明显观察到这种粘接效果。而且,有个HNBR O形圈在150 ℃下老化184 d后冷却到-30 ℃仍不漏,甚至重新在20 ℃下测试仍然不漏,热收缩有可能使粘接表面产生了渗漏通道。由图11可以看出,HNBR的渗漏率数据点非常分散。可以认定,O形圈在150 ℃下老化184 d后不再适合使用。

结果表明,当O形圈其他性能受到老化严重影响时,它仍能保持不漏。Gillen等研究称,甚至在当O形圈只有1 N/cm密封压力时也能保持不漏。这表明静态条件下的渗漏率对材料性能的变化相当不敏感,甚至当材料性能已经严重恶化时,也不会表现出消极的影响。对于因渗漏增加导致相应的密封损坏,其损坏时间需要更加精确地测定。

3 结 论[1]

HNBR、EPDM和FKM O形圈及其胶片的性能测试结果表明,老化过程中各种性能发生了很大的变化,HNBR的硬度和Tg大幅增加、黏弹损耗因子tan δ下降,这可能是老化过程中占主导地位的交联反应导致交联密度增加的结果。此外,HNBR O形圈在125 ℃和150 ℃下老化时表现出了DLO效应,使得压缩应力弛豫结果失真。EPDM的测试结果相似,但是150 ℃下老化时的硬度和DMA分析变化不如HNBR的显著。在75 ℃、100℃和125 ℃下老化时,EPDM的硬度略有变化,CS却大幅增加,这可能是断链反应和交联反应对CS共同作用的结果,而这两者对硬度的影响是相互对立的。与其他材料相比,FKM表现出较优的耐老化性能,硬度没有变化,150 ℃下弛豫时具有相对较高的保持应力,就CS而言具有较好的耐老化性能。渗漏率测试结果表明,当其他性能已经严重恶化时,O形圈仍能保持不漏。最重要的是,使用寿命标准的选择对预测使用期有很大的影响,涉及材料性能的标准规范不必包含静态渗漏率性能等指标。

[1] Kommling A, Jaunich M, Wolff D. Ageing of HNBR,EPDM and FKM O-rings[J]. Kautschuk Gummi Kunststoffe, 2016, 69(4): 36-42.

[责任编辑:翁小兵]

TQ 336.4+1

B

1671-8232(2016)12-0014-07

2016-07-10

朱景芬(1967 — ),女,山东烟台人,硕士,高级工程师。主要从事橡胶类期刊编辑工作,已发表论文20余篇。