二次皂化工艺提升环己烷氧化生产的环己酮品质

朱海峰,蓝淼东,吴婷婷,周永华

(衢州巨化锦纶有限责任公司,浙江 衢州324004)

二次皂化工艺提升环己烷氧化生产的环己酮品质

朱海峰,蓝淼东,吴婷婷,周永华

(衢州巨化锦纶有限责任公司,浙江 衢州324004)

针对环己烷氧化生产环己酮工艺中,现有精馏方法生产出的环己酮无法满足后续己内酰胺生产要求的问题,采用二次皂化工艺,促进了氧化液中过氧化物的分解,同时氧化液中的酯和醛分别被皂化和缩合。实际运行结果表明,经过二次皂化工艺后产品环己酮中酯、过氧化物明显降低,酮含量有所升高,己醛+2-己酮、2-庚酮、总甲基酮等杂质的质量分数分别下降至27×10-6、15×10-6、37×10-6,有效提升了环己酮产品品质,满足己内酰胺生产需要,效益明显。

环己酮;二次皂化;环己烷氧化

环己酮作为重要的石油化工中间体,主要用于制备己内酰胺和己二酸。目前国内普遍使用的生产环己酮的工艺有2种,即传统的环己烷氧化工艺和新兴的环己烯水合工艺[1]。而环己烷氧化生产环己酮工艺主要包括无催化氧化法和催化氧化中的钴盐法和硼酸法[2]。

随着市场对己内酰胺产品质量的要求越来越高,作为最主要原料环己酮质量的问题也日趋受到关注,仅符合现国标(GB/T 10669-2001工业用环己酮)优等品指标的环己酮已无法满足市场的要求[3]。生产企业通过各技术手段努力降低环己酮中的杂质含量,以提升产品品质,占据市场。某公司拥有2套产能分别为80 kt/a和60 kt/a的环己烷氧化工艺生产环己酮的装置,通过精馏的办法提高环己酮的质量,使环己酮的质量可基本达到99.9%,但是环己酮产品中仍然含有质量分数几十10-6的己醛及微量的酯,这对后续的己内酰胺产品品质造成影响,致使其无法进入高端市场。为了降低环己酮中的己醛和酯类等杂质,进一步提升品质,拟在原环己酮生产流程中增加二次皂化工艺。

1 原生产工艺流程

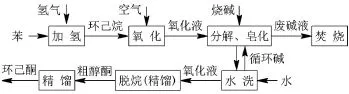

装置原生产工艺流程见图1。

图1 环己烷氧化生产环己酮工艺流程Fig1 The process of cyclohexane oxidation to produce cyclohexanone

苯和氢气经加氢反应后生成环己烷,环己烷再和压缩空气中氧气进行氧化反应,反应生成环己酮、环己醇、有机酸、酯类和过氧化物等物质,转化率3%~6%。反应得到的氧化液与烧碱(质量分数32%的NaOH溶液)混合,经分解、皂化,大部分过氧化物分解为环己酮和环己醇,几乎全部的酸和绝大部分的酯分别被中和或皂化[4]。经分离,皂化废碱液焚烧处理;已除去皂化废碱液的氧化液用水洗去残留的碱,送去精馏脱烷,洗出来的碱循环回分解。脱烷精馏出来的环己烷回氧化过程循环使用,粗醇酮进一步精馏分离提纯得到环己醇和环己酮。

环己烷氧化反应首先得到的是过氧化物(环己基过氧化氢),然后进一步转化为环己酮和环己醇,而环己酮比环己烷更加容易被氧化,所以在氧化工序要避免环己基过氧化氢的分解,使其主要生成含环己基过氧化氢的氧化混合液,然后使氧化混合液在低温、碱性条件下进行催化分解,使其中的环己基过氧化氢高摩尔收率地分解生成环己醇和环己酮[5]。在原工艺中氧化液经过“一次皂化”过程后,还有少部分的过氧化物会在后续精馏过程中浓缩、分解,生成的醛类及酯类等物质很难在此过程中被分离干净,致使环己酮的质量无法进一步提升。

2 二次皂化工艺

2.1 原理与流程

二次皂化工艺主要是将经脱烷后的氧化液中未分解的过氧化物通过用碱(质量分数32%的NaOH溶液)进行二次处理。过氧化物、酯分解构成醇和酸,其他杂酮和醛类等杂质经过缩合反应,产生二聚物和三聚物,这些化学反应中形成的醛酮低聚物可以在精馏过程中分离出来,从而提高产品环己酮的质量。其化学反应主要是环己基过氧化氢的分解反应,其次是酯的皂化反应和醛的缩合反应,并且只要是环己基过氧化氢分解反应彻底完成,酯的皂化反应和醛的缩合反应也就完成。工艺流程见图2。

图3 增加二次皂化工艺后装置流程Fig 3 The device process after increasing secondary saponification process

在原生产流程脱烷与精馏之间增加二次皂化工艺,脱烷后的氧化液经二次皂化工艺后再回到原流程的精馏,得到高品质的环己酮。

图2 二次皂化工艺流程Fig 2 The process of secondary saponification process

3 运行效果

二次皂化工艺前后氧化液部分组分含量对比见表1。

从表1可以看出,经过二次皂化工艺后物料中酯、过氧化物明显降低,酮含量有所升高。这一结果证实了该工艺的作用原理,

目前各生产厂在环己酮产品质量符合GB/T 10669-2001优等品指标的前提下,根据市场的要求各自制定了企业的产品质量标准,但环己酮

从主流程出来的脱烷后氧化液经加热器加热后与质量分数32%的NaOH溶液及循环碱液在静态混合器内混合(温度控制在92~97℃)后,再从底部依次进入1#精制皂化塔,2#精制皂化塔,依靠压差从顶部溢流出来后进入精制分离器,液面控制70%~90%。精制分离器底部碱液,经精制碱液循环泵,大部分循环,小部分控制精制分离器碱油界面(20%~40%),送回主装置分解部分;精制分离器气相排至主装置,控制压力0.1~0.2 MPa。精制分离器油层,与脱盐水、盐萃循环泵来的盐萃水经精制输送泵切割混合增压后,一起进入盐萃静态混合器,油水再次充分混合后进入盐萃分离器。盐萃分离器顶部油相经过加热器加热至80~90℃后回主流程;盐萃分离器底部水相,通过压差,大部分循环,小部分送至精制皂化塔配水使用。

2.2 改进后生产工艺流程

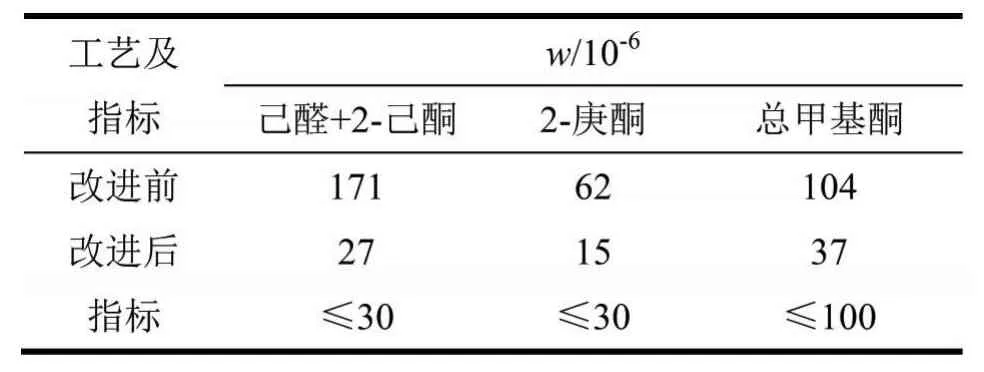

装置增加二次皂化工艺后流程见图3。中主要杂质含量的指标大同小异。环己烷氧化法生产的环己酮含有的2-庚酮、己醛、甲基环戊酮和甲基环己酮含量多,这些物质对己内酰胺产品的挥发性碱影响较大[6]。二次皂化工艺改进前后产品环己酮中主要杂质的含量变化情况及与企业标准的对比见表2。

表1 二次皂化工艺前后氧化液部分组分含量Tab 1 The component content of oxidation solution before and after secondary saponification

从表2可以看出,增加二次皂化工艺后,得到的环己酮中己醛+2-己酮、2-庚酮、总甲基酮等杂质的含量大幅下降,且达到了指标要求,符合己内酰胺生产的需要。

表2 工艺改进前后环己酮中主要杂质含量对比Tab 2 The contrast of main impurity content in cyclohexanone before and after process improvement

4 结论

目前,己内酰胺的市场竞争非常激烈,只有基本不含醛类和酯类等杂质的环己酮,才能生产出最高质量的己内酰胺产品,才能占有市场。在现有环己烷氧化法生产环己酮的装置中,增加二次皂化工艺,大幅降低了产品环己酮中对后续己内酰胺生产有较大影响的杂质含量,其中己醛+2-己酮、2-庚酮、总甲基酮等杂质的含量下降幅度分别超过了80%、70%、60%,均达到了质量指标要求,有效提升了环己酮的品质,效益明显。

[1]田爱国.苯部分加氢工艺生产环己醇[J].化工进展,2003, 22(5):529-531.

[2]张莹,张晓娟,唐丽华.环己烷氧化制环己醇和环己酮技术的研究进展[J].广州化工,2012,40(10):14-16.

[3]GB/T 10669-2001工业用环己酮[S].

[4]《己内酰胺生产及应用》编写组.己内酰胺生产及应用[M].北京:烃加工出版社,1988.

[5]龚建华,肖藻生.环己烷氧化分解工艺技术的进一步研究和开发[J].化学工程,2010,38(2):98-102.

[6]赵培朝,邢亚峰.关于环己酮生产工艺中杂质的探讨[J].化学工程与装备,2005(11):53-55.

TQ234.2+1

BDOI10.3969/j.issn.1006-6829.2016.03.012

2016-05-18;

2016-05-30