池窑拉丝电助熔接地与接地电极

吴嘉培

(中材科技股份有限公司,南京210012)

池窑拉丝电助熔接地与接地电极

吴嘉培

(中材科技股份有限公司,南京210012)

总结了从1970年以来,对玻璃熔窑采用电熔、电助熔而引发的对地电压参数,对接地技术、工作原理、使用注意事项等加以归纳与论述。结果显示,今后玻璃熔窑采用电助熔时,为合理使用接地电极,可以参考以下建议:拉丝池窑接地电极应与窑电助熔主电极采用同种材料;在接地电极的下游不要再设置电极加热装置;接地电极不同时作可能通电的工作电极;可采用多重接地电极,并密切监视第1支接地电极的接地电流;电助熔电极宜采用电极列垂直于玻璃液流布置与对称供电。

池窑拉丝;电助熔;接地电极;等电位;电化学

0 前言

我国玻纤工业池窑拉丝与玻璃棉生产技术开始于20世纪60年代中后期,如南京玻璃纤维研究设计院(简称南玻院)与杭州玻璃厂合作的0.8~1.2 t/d中碱、无碱全电熔池窑拉丝,与苏州玻璃厂和玻纤厂合作的3 t/d、6 t/d全电熔玻璃棉生产池窑,以及南玻院的1 t/d全电熔高强池窑拉丝等都是采用全电熔制、全电料道,虽然都有铂金漏板,但全窑都是浮空运行,全窑不作接地处理。

当时玻纤工业普遍采用的代铂炉拉丝技术,由一对电极的代铂炉和一块漏板组成。由于供电简单,没有高次谐波叠加,整个炉体不作接地处理,处于电浮空运行状态。

到20世纪70年代初,我国第一座真正意义上的工业化池窑拉丝在原上海耀华玻璃厂实施。鉴于当时的能源结构,熔化部采用重油。最初由于对电料道技术认识不足,通路电极大量损坏,对地电压过高,进而不得已将通路改成燃油作业通路,因而池窑也就不存在对地电压与接地要求。

1978年笔者在南玻院一座带电助熔与电料道的制球池窑上,发现对地电压影响单孔铂金料碗与制球工艺的运行,采用接地技术后成功排除了故障。

1989年珠海玻纤有限公司引进日东纺7 000 t/a池窑拉丝,没有采用电助熔技术,所以也无需接地。2001年泰山玻纤有限公司第二座15 kt/a池窑拉丝采用了电助熔技术和接地电极,至此拉丝池窑当采用电助熔时,接地电极已经成为必要的技术措施。

1 1座中试球窑引发的接地概念

1.1 窑炉慨况

1978年南玻院为中碱新成分5-2#料工业化进行一次热态中间试验,定名为“日产2吨试验球窑(新中碱5-2成分)”,见图1。

窑炉基本情况:

(1) 生产能力:2.2~2.5 t/d新中碱5-2#料球。

(2) 单元窑:4.5 m(长度)×1.3 m(宽度)×0.6 m(液深),熔化面积5.85 m2,熔化率:0.48 t/(m2·d);

(3) 流液洞结构,从上长道开始为电极加热,单孔铂金料碗成形。

(4) 燃料:城市(焦炉)煤气,热值18 000~20 093 kJ/m3,冷助燃风。

(5) 电助熔:在澄清区有6根液面处相对侧插电极,组成4个加热区。

(6) 窑炉设有13个温度点巡测,玻璃液温度测量全部采用铂金管保护。

1.2 窑炉工作过程

新中碱5-2成分配合料,经振动投料机加进单元窑熔化部,空间为城市煤气与冷助燃风加热,玻璃熔体在窑澄清部设电极辅助加热,经流液洞、上升道进电通路,玻璃液经单孔铂金料碗温控成料柱流出,再经制球机剪刀剪成料块进入制球机成形。

火焰空间温度、窑压、液面、电助熔与电料道,全部采用自动控制。当时在全国工业性生产的球窑上几乎无一例外,都是全火焰窑与火焰加热料道,用闸板控制球径。该窑采用电料道与单孔铂金料碗恒温控制,球单重波动9.5 g±0.3 g。

1.3 电助熔与电通路引发的接地技术

池窑电助熔与电通路在带来好处的同时,也带来了问题。在生产过程中,笔者发现,制球的剪刀用不到1 d就粘料,而国内制球机磨好的剪刀一般都要用7 d左右才要打磨一次。

经笔者在现场仔细观察,发现剪刀每一次剪球时用肉眼能观察到刀口上有电火花出现,笔者马上意识到是对地电压出了问题。实质是由于玻璃液带电而制球机接地,剪刀每剪一次料就接地一次,电火花很快让剪刀损坏。

要解决上述矛盾,只能有2种办法,其一是整个制球机与大地绝缘从而切断接地电路;其二是将料道或铂金料碗接地,让流出的玻璃料与大地等电位。对要前后移动、庞大又笨重的制球机而言,对地绝缘是不现实的,笔者采用第二方案作接地处理。工作的电助熔与电料道其电极是不能接地的,按当时的实际情况采用铂金料碗接地,方案见图2。流出的玻璃液经接地后与制球机等电位,电火花消失,制球一切正常。

2 接地电极工作原理

2.1 对地电压

所有的用电设备都有对地电压。在玻纤生产中,代铂炉、电窑、电助熔窑、电料道都会有对地电压,特别是全电熔池窑拉丝、大型电料道池窑拉丝,对地电压对漏板、冷却器与操作人员构成极大威胁。如1971年南玻院全电熔高强池窑拉丝,电料道由于对地电压高达700 V,先后造成2块漏板对地打弧而烧坏;2006年河北邯郸长风玻纤厂中碱电料道池窑拉丝,电料道的谐波电压叠加,个别漏板对地电压高达400~500 V,造成投产初期多块漏板打弧、损坏、更换。即使调整相位后,料道平均对地电压也有150 V[1]。

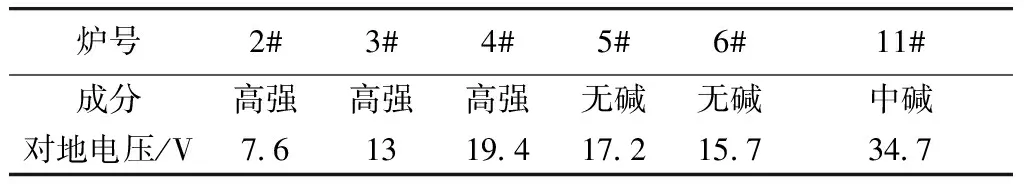

玻纤工业早期大量采用的代铂炉漏板也有对地电压,只不过代铂炉大多仅用一对板状电极,结构简单,其接地等效电路图见图3。P1/P2为一对板状电极,RG1/RG2为电极间的玻璃液等效电阻,漏板一般都置于炉子中间,RP1/RP2为电极对地绝缘电阻,RB为漏板对地绝缘电阻。从电路理想状态上看漏板左右对称,也就是讲漏板对地电压为0 V。但实际上由于漏板与电极间可能是垂直布置、也可能是水平布置、也可能不在正中布置,这样漏板(铜夹头)就有对地电压,表1系对某几台代铂炉测试的结果。代铂炉有时感觉不到对地电压对漏板与人身威胁,但对地电压确实是存在的。

表1 某些代铂炉漏板(铜夹头)对地电压

2.2 对地电压等效电路

图4系一个典型的池窑拉丝电助熔电极分布图,现以其中一对电极P12-P14为例说明电极对地电压与接地电流工作状态。

电极P12并不是浮在半空中,它是通过3个电阻与窑炉工字钢的大地相连,图4中R121是电极通过电极水套的绝缘体与钢结构间的绝缘电阻、R122是电极水套通过电极冷却水与大地连通的水介质电阻、R123是电极P12在玻璃融体中通过耐火砖与钢结构间形成的介质电阻。电阻R121/R122/R123三电阻并联成等效绝缘电阻RP12,同理电极P14对地并联成等效绝缘电阻RP14,见图5。

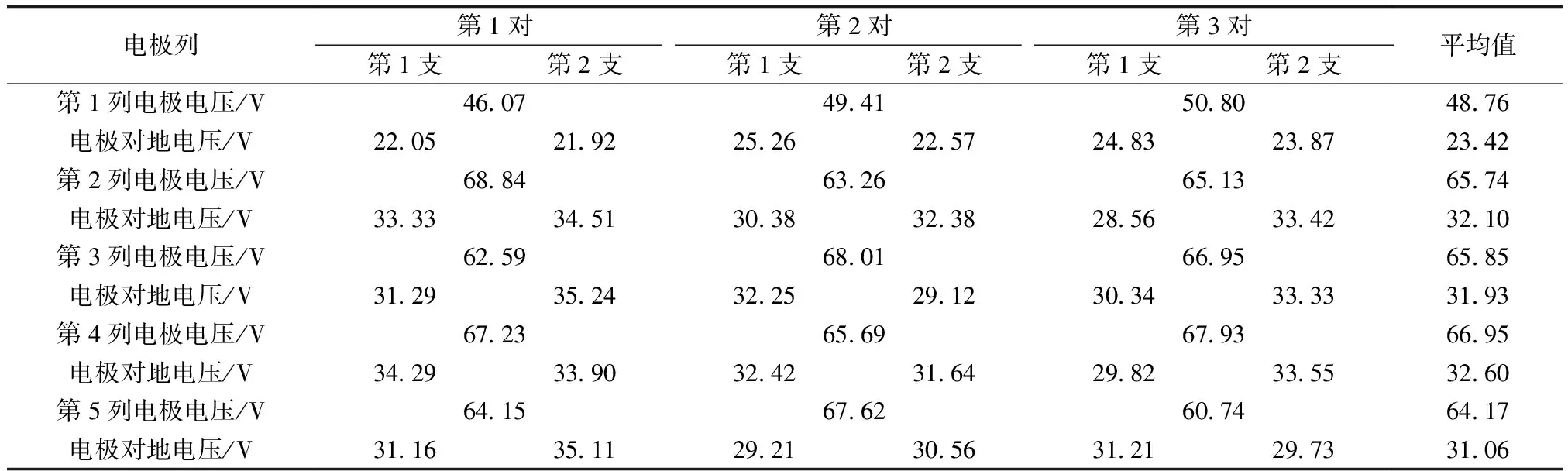

图5中R124系电极P12-P14之间玻璃液电阻,VP12与VP14系电极P12、P14对地电压。在一般情况下,RP12与RP14是差不多相等,所以电极P12与P14的对地电压也差不多相等,也就是说,电极对地电压差不多是这对电极工作电压的一半。2011年笔者对山东玻纤复合材料有限公司二线中碱电助熔池窑作详细测定,电极间工作电压与每根电极对地电压见表2,其结果足以证明上述结论。

既然有对地电压就必然有对地电流,见图6。

图6系每根电极接地等效电路图,E是电极对地电压,RG12系工作电极P12与接地电极间玻璃液等效电阻,RG12与电极对地绝缘电阻RP12相比几乎可以忽略不计,所以电极P12对地电流IP12,在正常状态下完全取决于电极对地绝缘电阻RP12。

表2 电极间电压与电极对地电压

电极列第1对第2对第3对第1支第2支第1支第2支第1支第2支平均值第1列电极电压/V46 0749 4150 8048 76电极对地电压/V22 0521 9225 2622 5724 8323 8723 42第2列电极电压/V68 8463 2665 1365 74电极对地电压/V33 3334 5130 3832 3828 5633 4232 10第3列电极电压/V62 5968 0166 9565 85电极对地电压/V31 2935 2432 2529 1230 3433 3331 93第4列电极电压/V67 2365 6967 9366 95电极对地电压/V34 2933 9032 4231 6429 8233 5532 60第5列电极电压/V64 1567 6260 7464 17电极对地电压/V31 1635 1129 2130 5631 2129 7331 06

如表2,池窑电助熔有30支工作电极,30支电极所形成的接地电流的向量总和就是总接地电流。通常情况下由于电极对地绝缘电阻很大,综合接地电流一般只有1 A左右,或更小。

2.3 接地电极工作原理

正如表2所见,电极对地电压差不多就是这对电极工作电压的一半。电助熔中电极对地电压当然与玻璃成分、电极布置、接线方式、输入功率等相关。表2是中碱窑,就玻纤大多数无碱池窑而言,电极工作电压大约在200~300 V,电极对地电压就要在100~150 V,主通路及下游工作通路玻璃液对地电压就是所有这些电极对地电压的向量总和。

对地电压对作业通路漏板构成严重威胁,要消除作业通路上的对地电压最好的办法就是在主通路上将玻璃液接地,见图4、6。一旦主通路接地后,下游玻璃液对地形成等电位,也就是讲对地电压为0 V,拉丝平台上漏板、操作人员与周围的钢平台都处于大地的0电位上,从而消除了对地电压的危害。当然,池窑每块漏板还有几伏供电形成的对地电压,但这在实际生产中已经是很安全的。

3 几种值得商讨的接地方案

3.1 通过铂金导体接地

笔者在多年池窑设计中发现有用铂金作接地电极。例1:利用池窑挡砖铂金包皮作接地电极,见图7;例2:利用主通路玻璃液测温用铂金套管接地,见图8。这两例其实质是一样的,都是利用池窑结构中铂金体作接地电极,表面上看既实现了接地功能又省去接地电极。

从电工原理来讲,无论是例1还是例2都是达到接地工作,其下游玻璃液对地电压都为0 V,这是毋庸置疑的。

玻璃电熔系电能直接通过电极对玻璃融体进行电加热,熔融态玻璃导电性取决于玻璃的化学组成与温度,属离子型导电,从严格意义上讲玻璃电熔不单纯是电热过程同时还是一个电化学过程,它既可以产生出原电池也可以被电解,一旦在电极与玻璃融体中产生原电池或电解,其最终结果都是电极严重损坏[2]。

在现行池窑拉丝中,电助熔都是采用钼电极,当钼电极与铂金电极同在一个窑内工作时,其等效电路见图9。钼与铂两种金属在高温玻璃液内就形成原电池E,笔者于1977年在南玻院中碱全电熔球窑上测得Pt为+,Mo为-,电势0.64 V。在图9电路中原电池直流电取决于绝缘电阻RP12,在窑炉完全正常时RP12很大,所以原电池E不构成对铂金威胁。

但接地铂金的安全性是以窑内所有电极对地绝缘完全良好、熔窑所有耐火材料对钢结构绝缘都完全良好、熔窑没有玻璃液渗漏到钢结构或大地为前提。如果由于某种原因,例如:池底电极在安装过程中由于不小心挂上铁丝、螺钉、螺母等导体;窑炉运行中后期耐火砖被侵蚀或砖缝处跑玻璃水;窑炉热工操作过程中接触玻璃液的金属工具同时又碰到窑体工字钢时等等,都会造成电极对地绝缘电阻RP12大大降低或短路,此时原电池E形成的直流电就会严重损坏铂金。所以笔者认为接地电极还是用Mo电极为好。

3.2 通过防堵电极接地

如果单元窑是采用流液洞结构时,为防止烤窑、启动或窑中途生产不正常时玻璃液在流液洞处滞留、降温、堵死,大都在此处采用电极防堵。在正常生产时防堵电极不工作,所以就有提出用防堵电极同时作接地电极的方案,见图10。

当窑炉正常生产时,防堵电极不工作,图10方案中防堵电极作接地电极,下游玻璃液对地电压为0 V,也是毋庸置疑的。但如果窑炉运行不正常需要对防堵电极送电时问题就来了,当防堵电极既作工作电极又作接地电极时,其等效电路见图11。

一对防堵电极P93与P94的物理模型可以用RP93-RG94-RP94去表达,RP93与RP94分别代表电极与玻璃液接触的过渡电阻,RG94为2根棒状电极间玻璃液的等效电阻,RG94一般占到总电阻的25%左右。

当窑炉运行不正常需要对防堵电极送电时,由于电极P94既是工作电极又是接地电极,从等效电路可知,电极周围通向主通路的玻璃液对地电压就不再是零电位。如果防堵电极工作电压为250 V,从等效电路可知,主通路后下游的玻璃液就可能有94 V的对地电压,当然这是我们所不希望的。笔者以为工作电极就不要作接地电极,接地电极在窑预计状态下都不要通电。这就好象采用5线制的供电系统,PE地线不通电只作接地功能,有可能通电的N中线就不作接地导线。

3.3 防堵电极前接地

也有个别方案采用在防堵电极前放置接地电极,见图12。

笔者不能认同这样的接地方案,因为从电工理论上讲该方案从根本上就破坏了接地电极下游玻璃液对地等电位的目的,也就是讲接地电极就没有达到窑炉可能在非正常运行时对作业通路的漏板与操作人员保护的宗旨。

本方案在防堵电极不工作时(防堵电极切断电源),是能达到下游玻璃液对地零电位的目的。但如果窑炉生产不正常,一旦需要防堵电极工作时,接地电极在上游接地不但达不到保护下游玻璃液、漏板与人身安全,发生故障时问题会比没有接地电极更严重。所以在接地电极后,笔者认为就不应再有任何电熔加热装置。

3.4 重复设接地电极

某公司对新池窑在接地电极设计时提出重复设接地电极的方案,见图13。

该公司发现公司内某池窑主通路接地电极出现40 A的接地电流,双H型通路上漏板出现6~9 V对地电压,所以要求新窑设计时采用图13重复设接地电极方案。笔者以为在主通路与分配通路上都设接地电极,对其下游玻璃液与漏板进行双重保护是完全可行的,就像供电系统中多次作重复接地一样。

笔者认为问题是首先要找出接地电流过大的原因,据笔者多年现场实践,接地电流多在1 A左右,极少到过5 A,如果出现40 A一定是窑炉(包括电极)对地绝缘出问题。如果是开炉不久后出现这种问题,那大多是电极安装与现场清理不到位出现绝缘电阻过小造成;如果是窑炉中后期出现,则大多是窑炉耐火砖出问题,或跑玻璃水,或发红的耐火砖接触到窑体钢结构。

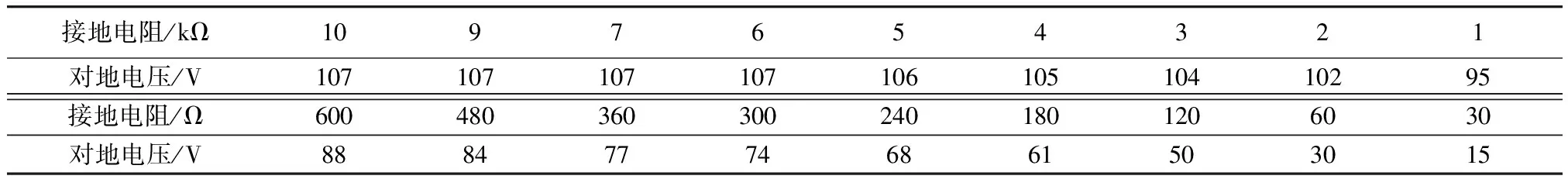

笔者于1971年在某全电熔窑上作过一次接地电阻与对地电压关系的试验,实验线路见图14,结果见表3,可见接地电阻小则对地电压低。所以寻找问题所在地最好的方法是,查所有电极对地电压,在电压偏低处仔细查找。如果是耐火砖发红或渗出玻璃液出现的故障,接地电流还会扩大故障,必须严防。

表3 接地电阻与接地电压测试数据表

4 接地电极与接地系统

就现有的拉丝池窑,笔者认为接地电极应该是钼电极,保护方式可以是有水冷也可以是无水冷,无水冷电极对通路玻璃液的温度场影响少,但可能不如有水冷耐用。

从电工原理上讲,只要是电极接触到玻璃液就能达到接地的目的,但从工程可靠性讲,笔者以为电极直径宜选Φ25~32 mm,插入深度可以在200~300 mm。

电极放置的位置一般可以在流液洞防堵电极后,也可以在主通路上。如果是在防堵电极后,与防堵电极间距应在10倍电极直径以上。

接地电极通过10~16 mm2多芯铜导线与接地体相连,接地体接地电阻≤4 Ω,接地体应与窑炉的钢结构、与车间接地网可靠相连。

接地系统应有接地电流测量并送DCS。

5 小结

综合上述,笔者认为:

(1) 拉丝池窑接地电极应与窑电助熔主电极采用同种材料。

(2) 在接地电极的下游不要再设置电极加热装置。

(3) 接地电极不同时作可能通电的工作电极。

(4) 为进一步保障大型多通道池窑漏板安全,可采用多重接地电极,但要密切监视第1支接地电极的接地电流,并采取自动报警。

(5) 从代铂炉接地等效电路可知,要想主通路玻璃液对地电压低,电助熔电极宜采用电极列垂直于玻璃液流布置与对称供电。

[1]吴嘉培.用谐波分析理论控制电料道的对地电压[J].玻璃纤维,2011(1):17-32.

[2]吴嘉培.玻璃电熔中的电化学及其危害[J].玻璃纤维,2005(3):1-8.

Grounding and Grounding Electrode for Electric Boosting in Fiberglass Furnace

Wu Jiapei

(Sinoma Science & Technology Co.,Ltd,Nanjing 210012)

The author summarizes here the conditions of voltage to earth caused by electric melting and electric boosting in fiberglass furnaces since 1970,and describes the corresponding grounding technology,working principles and attentions for operation.As the results refer,the following suggestions can be considered in future use of electric boosting in fiberglass furnaces so as to reasonably utilize grounding electrodes:The grounding electrode of fiberglass furnace and the main electrode for electric boosting should be made of the same material;No electrode for heating glass should be added in the downstream area of the grounding electrode;The grounding electrode should not be used simultaneously as a working electrode which may get current;It is practicable to use multiple grounding electrodes with the grounding current of the first grounding electrode carefully monitored;The electric boosting electrodes are preferably placed in a row vertically to the molten glass flow and should work symmetrically.

glass fiber making by direct-melt furnace;electric boosting;grounding electrode;equipotential;electrochemistry

TQ171.77+6

A

2016-10-24

吴嘉培,男,1941年生,高级工程师。主要从事玻璃纤维生产过程自动化、玻璃电熔的研究与设计方面的研究。

修回日期:2016-11-03