复合材料结构在MA700飞机上的应用

王新年,姚雄华

(中航工业一飞院,西安710089)

复合材料结构在MA700飞机上的应用

王新年,姚雄华

(中航工业一飞院,西安710089)

阐述了MA700飞机采用复合材料结构的必要性,介绍了当前国外涡桨支线飞机复合材料结构应用情况,以及国内民用飞机复合材料应用及技术发展情况,并对MA700飞机复合材料结构应用的指导思想、材料和工艺方法选用、先进设计与制造技术应用等方面情况进行了说明,并从安全性、设计与制造能力、成本与效益、关键技术及解决途径等方面,对MA700飞机复合材料应用方案可行性进行了综合论证。在MA700飞机的设计过程中,安全性、长服役寿命、最小重量、可维护性4个主要方面的性能是必须要考虑的。MA700飞机应用复合材料是我国航空实现跨越发展的迫切需求,同时也是我国航空复合材料发展到了一定程度的必然结果。MA700飞机复合材料结构应用方案的制定以国内设计、制造能力为基础,借鉴国外飞机复合材料应用和国内转包生产的成功经验,切合实际,具有可行性。

复合材料结构;MA700涡桨支线飞机;应用可行性

0 前言

飞机设计的研究和发展一直与采用性能优越的新材料密切相关,材料的变革会引起飞机结构设计的重大变革。减轻结构重量、提高飞机性能是飞机结构设计师追求的永恒目标。近年来,各航空大国为实现飞机的高结构效率和改善飞机气动弹性等综合性能,对新型航空材料开展了广泛、深入的研究,在新型号和改进型号中不同程度地并尽可能多地应用新型航空材料[1]。

先进复合材料属于新型航空材料,是指结构性能相当或优于铝合金的复合材料。先进复合材料是60年代后期崛起的一种新型材料,具有比强度和比刚度高、可设计性好、耐介质腐蚀性好、疲劳特性好等诸多优点,一经问世就显示出了强大的生命力。目前,先进复合材料在航空航天结构上获得了广泛的应用。90年代以来,新研制飞机中复合材料结构的应用比例逐步加大,已明显出现了飞机结构的复合材料化趋势,“复合材料是航空航天结构的未来”的观点正在或已经形成。随着航空航天工业的发展,复合材料的品种、性能及相应的设计、工艺技术也得到了迅速的发展[2]。

MA700飞机是一型以涡桨发动机为动力的中、短程先进支线飞机,拥有我国自主知识产权、能够满足国内外市场需求,技术经济性领先于竞争对手,满足CAAC、FAA适航要求的新一代70座级国产先进涡桨支线飞机。为了满足飞机的高定位要求,提高结构效率,保证飞机性能,适应当今飞机结构设计技术的发展趋势,应该尽可能多地采用先进复合材料结构,加大复合材料的应用比例,并通过MA700飞机复合材料结构的应用同时带动国内民用飞机复合材料技术水平的发展。

1 国外先进民机复合材料应用概况

1.1 欧美国家复合材料技术发展策略

欧美国家航空复合材料技术发展采用的策略是:根据技术发展和应用需求制定一系列研究计划,根据研究计划开展材料、设计、工艺及应用等研究,再将成熟、可靠的技术转移到民用飞机制造业,从而促进关键航空技术快速发展,保持世界领先地位。复合材料在国外先进军用飞机上的应用水平在上世纪末产生飞跃,进入21世纪,这种飞跃同时出现在对结构可靠性和经济可承受性具有苛刻要求的民用飞机上。

1.2 复合材料在飞机结构中的应用里程划分

以美国为例,复合材料在飞机结构中的应用里程大致可分为以下4个阶段[3]:

(1) 第一阶段是应用于受力不大、形状简单的零部件,如舱门、口盖、整流罩、方向舵、襟翼、副翼、雷达罩、起落架舱门等,该阶段于70年代中期结束。

(2) 第二阶段是应用于受力大、规模较大的部件,如安定面、全动平尾、前机身段、鸭翼等,该阶段于90年代中期结束。

(3) 第三阶段是应用于受力复杂、规模大的部件,如机翼翼盒、中机身段等,该阶段于90年代末开始。

(4) 第四阶段是应用于受力很大的部件,用以代替钢结构,如起落架后撑杆、直升机起落架等,该阶段于21世纪初开始。

1.3 复合材料在国外涡桨支线飞机上的应用

目前运营的国外涡桨支线飞机主要有ATR72飞机和Q400飞机。

1.3.1 复合材料在ATR72飞机上的应用

ATR72项目1986年正式启动,1989年9月通过法国适航当局适航审定,同年11月取得FAA适航证。ATR72飞机大量采用复合材料,复合材料应用比例约为22%,碳纤维增强复合材料的应用扩展到尾翼、外翼翼盒主结构。在民用飞机发展史上,ATR72飞机外翼翼盒第一次实现了复合材料在飞机主承力结构中的应用。ATR72飞机复合材料结构应用情况见图1。

1.3.2 复合材料在Q400飞机上的应用

庞巴迪公司Q400项目1995年6月启动,1998年1月31日首飞,1999年获得美国FAA适航证,2000年初开始交付使用。Q400飞机复合材料应用比例约为6%,应用部位主要包括机翼和尾翼的前后缘、短舱蒙皮、翼身整流罩等次承力结构,用量较少。Q400飞机复合材料结构应用情况见图2。

2 国内民用飞机复合材料应用及技术发展情况

2.1 民用飞机复合材料应用情况

我国民用飞机型号发展较慢,以前设计的民用飞机如运七、运八、运十二等很少采用复合材料结构,甚至次结构件也很少采用。

多年前在MPC-75飞机发展初期,西德MBB公司向中方转让了部分复合材料技术,使我国民机复合材料技术有了一定技术基础。通过应用这些技术并结合自主研发,603所、640所、西飞公司、623所等单位共同实施了运七复合材料垂尾项目,将运七垂尾和方向舵的大部分金属结构改进设计成复合材料结构,前后历时八年,完成了项目论证、设计、选型实验、强度分析、制造装配、适航审定试验(包括组件试验、雷击试验、湿热环境条件下的全尺寸损伤容限试验、剩余强度试验、地面振动试验)及装机试飞,取到了适航审定中心颁发的单机适航证。但由于各种因素,复合材料垂尾没有进行批量生产,因此也就没能取得复合材料结构的使用经验。之后由于没有型号需求,民机复合材料技术的发展缓慢。

ARJ21-700飞机的复合材料用量较小,约占结构总重的1%,应用部位也主要是方向舵、扰流板、翼稍小翼、机翼机身整流罩等次承力部件;在ARJ21-900飞机预研工作中,结合国家民机专项科研项目的支持,对复合材料全尺寸尾翼研究工作进行了课题立项,目前已完成了试验件制造和强度试验工作。

正在研制的C919飞机的尾翼翼盒、襟翼、副翼、方向舵、升降舵等部位应用复合材料,复合材料在飞机结构件中的应用比例约为18%。

2.2 材料及基础技术研究

国内碳纤维研发已取得突破性进展。国产碳纤维CCF-1经综合评定,其性能达到了日本东丽公司T300量级纤维的水平,并已基本完成了军用飞机结构工程化应用研究工作,进入批生产阶段,基本上满足了武器装备研制对碳纤维材料的需求。航空工业系统中621所、623所、625所及有关生产厂为适应军机型号研制要求,在复合材料树脂体系、试验验证、成形工艺技术、检测及修补技术等方面进行了研究并取得了一定发展,部分产品已在飞机上应用。尽管这些技术与民机要求还有一定差距,但为我国民机复合材料技术发展奠定了坚实基础。

在基础研究工作方面,工信部相关部门已完成了多项国防科技工业民机科研项目,通过发挥全行业技术优势,对复合材料在飞机机身、机翼等主承力构件中的应用所需要的关键技术进行研究。

近年来,国内复合材料结构研制单位积极参与国际合作,加强对外交流,促进了国内复合材料应用能力的提高,缩短了与国外在同类技术方面的差距。先后获得了B787飞机方向舵、垂尾前缘、翼身整流罩,以及B747-8复材内襟翼等部件制造权;西飞公司与美国古德里奇公司合资成立股份公司主要从事于复合材料短舱研制业务;西飞公司成功收购了奥地利FACC公司,并且双方共同建立了菲舍尔(镇江)公司;哈飞公司与空客联合成立研制基地,主要用于A350 XWB飞机复材件的制造等。

3 MA700飞机复合材料结构应用

3.1 指导思想

制定MA700飞机复合材料结构应用方案的指导思想是:以国外同类飞机的成功应用经验为基础,以较大幅度的降低结构重量和降低飞机全寿命周期成本为目标,考虑国内设计、工艺技术水平和可能的国际合作因素。

3.2 材料选用和工艺方法

考虑适航对飞机材料的严格要求,复合材料结构的原材料将选用国外民用飞机上已成熟应用的材料。

3.2.1 材料选用

原材料类型主要包括:纤维、树脂、预浸料、蜂窝芯材、泡沫芯材、胶粘剂、防雷击铜箔网。

3.2.2 结构形式

结构形式主要有:环氧实体层压加筋板结构、增强纤维/芳纶纸蜂窝(泡沫)夹层壁板、全高度碳纤维/芳纶纸蜂窝(泡沫)夹层结构。

3.2.3 成形工艺方法

零件制造成形工艺方法主要采用手工铺贴和热压罐工艺,尾翼盒段壁板采用自动铺带方式铺贴,扰流板采用真空辅助树脂渗透工艺(VARI)低成本生产工艺技术。

3.3 结构应用部位

MA700飞机复合材料结构占机体结构重量的比例约为15%,与金属结构相比,减重目标为10%~15%。

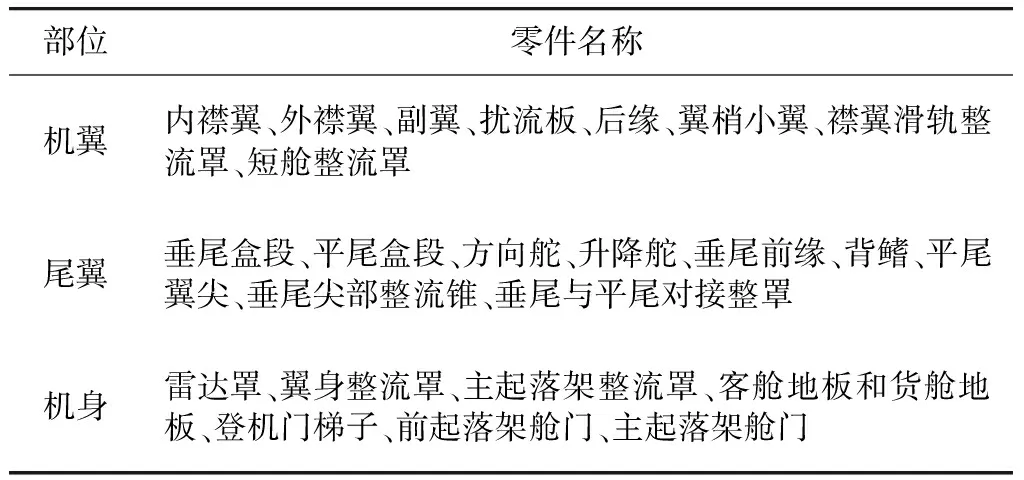

MA700飞机复合材料结构应用主要部位见图3,具体应用情况见表1。

表1 MA700飞机复合材料结构应用情况

3.4 先进设计技术应用

3.4.1 大型复合材料主结构整体化设计

复合材料成本过高仍是制约飞机结构大量应用复合材料的障碍,复合材料成本70%以上来自制造工艺。目前,国外复合材料应用的最新理念是整体化设计与制造。复合材料整体化技术的意义在于可以通过减少零件数目、紧固件数量和协调/连接装配工作量进一步减轻结构重量,降低成本。同时,由于连接钉钉孔数量减少,可改善结构的承载能力,采用整体成型技术还可以减少结构分段、对接、间隙和台阶,使机体表面更加光滑,提高结构气动表面质量。

MA700飞机大型复合材料主结构整体化设计的典型构件为平尾盒段壁板和平尾后梁。MA700飞机尾翼采用“T”型尾翼,水平尾翼固定在垂直尾翼顶部,平尾盒段采用梁肋式结构布局,无设计工艺分离面和工艺分离面;上下壁板和后梁为左右贯通整体结构形式,壁板筋条截面为“T”形,后梁截面为“[”形,材料选用CYCOM 977-2-35-12KHTS-134和M21/34%/UD134/AS7-12K高温固化增韧环氧树脂标模碳纤维单向带预浸料,材料幅宽150 mm。上下壁板长度轮廓尺寸为8.64 m,最大宽度尺寸约为0.95 m,最小宽度尺寸约为0.42 m;蒙皮最大厚度尺寸为4 mm;后梁长度轮廓尺寸为9.14 m,最大高度尺寸约为0.21 m,最小宽度尺寸约为0.15 m;缘条最大厚度尺寸为6 mm。

MA700飞机平尾盒段壁板和平尾后梁结构示意图见图4。

3.4.2 新型多功能结构材料与紧固件的应用

对于复合材料结构,由于复合材料的低导热率和高阻抗,遭受雷击时比金属结构更容易破坏,同时,未受保护的复合材料结构对机载电子、电气系统电磁屏蔽保护能力一般不如金属,因此进行MA700飞机复合材料结构设计时,必须采取有效的措施,解决闪电防护问题。

复合材料结构闪电防护常采用金属箔、喷涂铝、金属丝网三类雷击防护层,金属丝网系统防护效能最优。目前金属丝网主要包括铝网和铜网两种,空客经过多年研究,认为采用了铜箔材料代替由极细铜丝组成的导电网的传统作法,可以保证良好的导电性能而又减重,该技术成果在A350XWB飞机上已成功应用[4]。MA700飞机主要采用铜箔材料进行复合材料的闪电防护,并采用衬套螺栓作为导电钉与铜箔网、金属条带、搭铁线构成导电通路。

衬套螺栓是一种高强度,高抗疲劳的紧固件。最早设计使用在高载荷区域。之后被波音等公司选用用于复合材料的连接,在复合材料上连接可以起到填满安装孔,分散载荷,提高强度,增强抗疲劳能力以及防雷击的作用。

雷击防护用铜箔网与衬套螺栓示意图见图5。

前期已完成了标准平板试件的大电流直接效应试验、扫掠通路试验及压缩剩余强度试验等项目的雷击模拟选型试验,试验取得良好效果,可以认为所选用的铜箔网能够满足雷电防护要求。目前正在进行复合材料典型结构雷电防护选型试验,主要验证结构导电通路电流传导的有效性和可靠性。

复合材料典型结构雷电防护选型试验件示意图见图6。

3.5 先进制造技术应用

3.5.1 蒙皮自动铺带技术

整体成型技术已广泛应用于复合材料构件的制造,当复合材料零件的尺寸较大时,人工铺层难度大、产品质量也难以保证,因此,相应的自动铺带技术(ATL)和纤维自动铺放技术(AFP)等自动化制造技术应运而生。

MA700飞机尾翼复合材料整体壁板结构尺寸较大,不适于手工制造,只能采用自动铺带制造技术。目前已开展全尺寸平尾盒段下壁板试验件的工艺验证试验工作。自动铺带技术工艺设备示意图见图7。

3.5.2 VARI低成本成形技术

复合材料液体成型工艺是目前在汽车、航空以及船舶制造业应用的、最重要的复合材料低成本生产工艺之一[5]。

由于液体成型工艺具有因为较低的材料成本和材料固化成本等众多的优点,在欧美复合材料结构研究开发计划中受到重点关注。目前,VARI工艺是较成熟的低成本成形工艺技术,国外两大民用飞机主要生产厂家波音与空客都己经起步,将液体成型工艺分别应用于新机型波音787(襟翼、副翼等)以及空客A380(舱壁)上。国内液体成型技术尚处于技术积累及推广应用阶段,复合材料液体成型工艺在民机上的应用还是空白。

MA700飞机扰流板由扰流板本体和三个接头组件组成,结构示意图见图8。

扰流板本体结构为泡沫夹层整体结构形式,材料选用RTM6-2/G0926碳纤维环氧树脂材料,采用VARI工艺制造。目前已完成全尺寸试验件的制造和承载能力试验,依据试验结果基本可证明VARI工艺在扰流板本体结构应用具有较强的可行性。

3.5.3 先进装配连接技术

飞机装配中的连接质量极大地影响飞机寿命。为了实现飞机长寿命、高可靠性的设计目标,MA700飞机关键与重要区域复合材料结构件采用自动钻铆工艺方法进行制孔和连接装配[6]。

机械连接仍将是MA700飞机复合材料结构主要连接方法,包括铆接和螺接等,而螺接包括普通螺栓连接和高锁螺栓等特种紧固件连接。复合材料结构连接一直是复合材料应用中的薄弱环节,制约着复合材料的广泛应用。

实施自动钻铆技术不只是工艺机械化、自动化的要求,更主要是飞机本身性能的要求[7]。关键、重要连接区采用手工铆接难以保证稳定的连接质量,自动钻铆技术能高质量、高效率的安装紧固件,特别是能满足现代飞机高疲劳寿命、高营运经济效益的要求。西方航空发达国家已研发了大量复合材料自动钻铆设备,并得到良好应用。

目前已开展了相关MA700飞机复合材料结构自动钻铆工艺验证试验,复合材料结构自动钻铆工艺设备示意图见图9。

3.6 数字化设计/制造/管理一体化技术应用

在MA700飞机设计中,全面采用三维数字化定义(DPD)、数字化预装机(DPA)和并行工程(CE),基本实现无纸设计,建立从设计、生产到管理的全数字化信息流。

4 应用可行性分析

4.1 安全性分析

波音公司公布B787飞机使用50%复合材料之初,空客曾怀疑过其安全性。但美国人认为是安全的,因为从上世纪70年代至今,复合材料在飞机上已经应用了40多年,在各方面做了很多实验,技术也已十分成熟,将用量扩大至50%是安全的;同时复合材料已接受了军用飞机多年的实践检验,证明完全可以确保它的安全性,使用了60%复合材料的B2远程战略轰炸机在美国空军服役已超过20年。空客公司由于受到波音公司复合材料高用量的威胁,将继A380之后的下一代商用飞机A350XWB的复合材料用量由最初的37%提高到52%,以形成与B787飞机的竞争。ATR72飞机1988年首飞,复合材料应用比例约为22%,到目前已安全飞行20多年。

国内外复合材料应用情况表明,军机、民机从未发生过因大量使用复合材料而造成的飞行事故。MA700飞机复合材料部件与组件将通过精细化的设计与分析、可控的材料体系与制造工艺及积木式的试验验证工作,确保研发质量。因此,MA700飞机应用复合材料结构是安全的。

4.2 设计与制造能力分析

国内目前已经积累了一定的复合材料技术基础,在结构设计、强度分析、制造、检测和试验等方面都具有一定的水平和经验,可以说达到了尾翼级部件应用复合材料的设计、制造能力。此外,多年来对外国际合作形成的成果和国外民机研制经验,可以供MA700飞机应用复合材料借鉴。开发和应用国外先进国家比较成熟的技术,聘请国外专家进行技术咨询,进行适当的国际合作等,都可以提高MA700飞机复合材料技术的起点和降低技术风险。

中航工业复材中心、哈飞、成飞、沈飞及西飞公司在复合材料成形工艺技术方面都积累了较丰富的经验;623所有结构强度试验方面的经验;603所和640所有民机复合材料结构设计的经验;601和611所有军机复合材料结构设计/分析的经验。随着近年来国内主要航空单位对复合材料应用技术的日益重视,不断加大资金投入,软件和工艺设备配置规模和质量都有较大程度的提高,能够满足大型复杂主承力复合材料构件制造对硬件建设方面的需求,与国外发达国家的差距明显缩小。

因此,充分利用国内设计、制造力量,必要时进行适当的国际合作,MA700飞机应用复合材料的目标是能够实现的。

4.3 材料选用分析

国内研制的几类不同性能的树脂体系已在军用飞机上应用。国产碳纤维CCF-1经过综合评定,性能已达到了日本T300量级纤维的水平,已基本完成了军用飞机结构工程化应用研究工作,进入批生产阶段,基本上满足了武器装备研制对碳纤维材料的需求。

但是,国产碳纤维和树脂体系都没有取得适航部门的认证,而这个认证过程需完成大量多批次的测试工作,周期漫长且费用很高,难以满足MA700飞机的研制要求。所以,MA700飞机复合材料原材料(包括树脂、纤维和预浸料等)需从国外专业材料公司进口。

美国的Hexcel公司和Cytec公司为全球知名的复合材料供应商,均取得了美国FAA适航认证,其产品为多家飞机制造公司选用(例如波音、空客等),在国内转包生产中也已经应用。Hexcel公司和Cytec公司已在中国的天津、上海建预浸料厂,分别为中国的叶片和大飞机生产提供预浸料。Hexcel公司和Cytec公司的复合材料能够满足MA700飞机复合材料选材要求,材料进口途径畅通,同时为飞机取得CAAC/FAA适航证创造了有利条件。

由于复合材料所具有的特殊性,设计、工艺、标准等部门应成立联合工作,制定MA700飞机复合材料标准和工艺文件,形成复合材料应用的体系文件。有转包生产复合材料结构体系文件的借鉴,以及ARJ21和C919飞机研究成果的支持,相信能够解决MA700飞机复合材料材料供应渠道和体系文件的建立。

4.4 成本效益分析

4.4.1 复合材料的特点

与铝合金结构相比较,复合材料的优点主要有:(1)重量轻;(2)抗腐蚀性好;(3)抗疲劳损伤性能好;(4)机械加工量少;(5)可设计性好,可按所需强度或刚度方向确定纤维方向;(6)适合生产形状复杂或混合固化零件;(7)适用于整体结构,组合件数量和紧固件数量均减少。

与铝合金结构相比较,复合材料的缺点主要有:(1)材料及制造成本高;(2)需通过大量试验确定材料及设计许用值;(3)受湿热影响,机械特性会降低;(4)抗冲击损伤特性差;(5)雷电防护设计技术要求较高[3]。

4.4.2 成本效益分析

民用飞机复合材料应用的高成本主要体现在形成工程和工艺数据库的高成本、较高的取证费用、加工成本费用、以及可能给航空公司带来的飞机使用和维护成本的增加。波音、空客等飞机公司对于复合材料的应用进行了大量材料和制造成本的分析,在开展大量前期研究的基础上,逐步推进在飞机结构中应用。从波音、空客、ATR等公司的研究和应用结果看,飞机结构应用复合材料是实现机体结构减重、实现机体结构高效率和降低直接运营成本的有效途径,应用复合材料具有较高的性价比,能够降低整个寿命期飞行成本,为航空公司带来更大的经济效益,飞机产品具有更强的竞争力。因此,尽管前期研究成本很高,但综合效益较好。

MA700飞机应用复合材料的效益如何?飞机性能改善和研制成本的关系如何?由于国内复合材料的研究和应用起步较晚,一些关键/基础技术还处于研究阶段,原材料还依赖进口,因此,效益问题目前还无法定量给出。但通过国外复合材料的应用,明显看出了复合材料的发展和应用趋势,应用复合材料所带来的良好效益是肯定的。

可以预见,在MA700飞机上逐步、适量的应用复合材料结构,必将带来好的经济效益和社会效益。

4.5 关键技术及解决途径

长期以来,国外主要航空大国投入了大量人力、物力开展复合材料应用研究,到目前已基本解决了飞机型号中的关键技术问题,能够满足适航对飞机复合材料结构的要求。复合材料应用的关键技术目前仍为国外公司控制,与国内技术的与国内技术的交流受到限制。

国内对复合材料的研究一直没有间断,但由于组织体系等原因,未能形成较为系统并可工程应用的研究成果。近年来,国家加大了对复合材料应用的研究力度,部分关键技术研究已取得突破性进展,可望在飞机型号中应用。

MA700飞机结构应用复合材料需要解决以下关键技术并完成相应工作:(1)材料体系、材料性能及结构设计许用值的确定。(2)复合材料结构强度分析和设计优化技术。(3)低成本设计和制造技术。(4)雷电与静电防护设计技术。(5)大型复杂复合材料加筋整体壁板成形工艺。(6)真空辅助树脂渗透工艺(VARI)低成本成形工艺。(7)结构损伤维修和修理技术。(8)适航验证技术。

解决上述关键技术,完成相关工作,要充分利用国内资源,总结已有成果,必要时适当进行国际合作。为解决以上MA700飞机结构应用关键技术,制订了攻关计划并开展了相关研究和试验工作,现已取得阶段性成果。

5 结束语

(1) 在MA700飞机的设计过程中,安全性、长服役寿命、最小重量、可维护性四个主要方面的性能是必须要考虑的。在MA700飞机上应用复合材料是我国航空实现跨越发展的迫切需求,同时也是我国航空复合材料发展到了一定程度的必然结果。

(2) MA700飞机复合材料结构应用方案的制定以国内设计、制造能力为基础,借鉴国外飞机复合材料应用和国内转包生产的成功经验;该方案切合实际,具有可行性;与国外同类飞机相比,MA700飞机复合材料用量低于ATR72飞机,高于Q400飞机,主要是为了适应MA700飞机总体设计目标和要求需要,以便得到更好的性能价格比,满足项目成功需要。

[1]中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001:1-2.

[2]杨乃宾,章怡宁.复合材料飞机结构[M].北京:航空工业出版社,2002:2-3.

[3]沈真.复合材料及其在飞机结构中的应用论文[C].先进复合材料制造技术培训,哈尔滨,2011:5-8.

[4]陈亚莉.A350XWB的选材思路分析论文[C].航空复合材料专家论坛,西安,2009:2-38.

[5]牛春匀.实用飞机复合材料结构设计与制造[M].北京:航空工业出版社,2010:17-18.

[6]中国航空研究院.复合材料连接设计手册[M].北京:航空工业出版社,2014:223-225.

Application of Composite Structures in MA700 Aircraft

Wang Xinnian,Yao Xionghua

(FAI-AVIC,Xi’an 710089)

This paper expounds the necessity of using composite structures in MA700 aircraft,and introduces the application situation of composite structures in current foreign turboprop regional aircrafts and the application and technological developments of composites in domestic civil aircrafts.Next,the paper describes the guidelines for using composite structures in MA700 aircraft and comprehensively demonstrates the feasibility of the scheme of using composites in MA700 aircraft in terms of safety,design and manufacturing capabilities,cost and benefit,key technologies and solutions.In the design of MA700 aircraft,the safety,long service life,minimum weight and maintenance are four main aspects that must be considered.The use of composites in MA700 aircraft is not only the urgent demand of leap-type development of Chinese airlines,but also an inevitable result of the development of China’s aviation composites to certain extent.

composite structure;MA700 turboprop regional aircraft;application feasibility

TQ171.77+7

A

2016-11-15

王新年,男,1973年生,高级工程师。主要从事飞机复合材料结构设计方面的研究。

修回日期:2016-12-05