铸造起重机滑轮体磨损分析

田志文

(太原重型机械(集团)有限公司技术中心,山西太原 030024)

铸造起重机滑轮体磨损分析

田志文

(太原重型机械(集团)有限公司技术中心,山西太原 030024)

用于起吊钢水的铸造起重机的上滑轮装置和吊具滑轮装置能否正常工作,是保证起重机安全性能的重要保证。采用高强度进口钢丝绳后,引起滑轮磨损程度增加,设计时需要合理选择钢丝绳参数,合理选择滑轮体槽底半径,合理匹配钢丝绳与滑轮表面硬度,加强滑轮体制造精度和检验,保证设备的正常运行。

铸造起重机;滑轮体;钢丝绳;绳槽;磨损

随着转炉炼钢项目在国内的蓬勃发展,对生产线上用于起吊钢水的铸造起重机的性能提出了更高的要求。为满足工艺的起吊工况要求,起升机构的起升速度较以往有大幅度的提高,同时随着起重量的增加,必需增加承载钢丝绳分支数,相应的主要承载的滑轮数量也随之增加。滑轮作为铸造起重机起升机构的主要受力件,其安全性为使用者的关注点。在高速满载的高强度工作条件下,常出现滑轮侧壁磨透事故。下面就国内某大钢厂320t铸造起重机在线使用滑轮损坏情况做详细分析,以便对该类起重机在设计、安装及使用维护上做规则性指导。

1 损坏原因分析

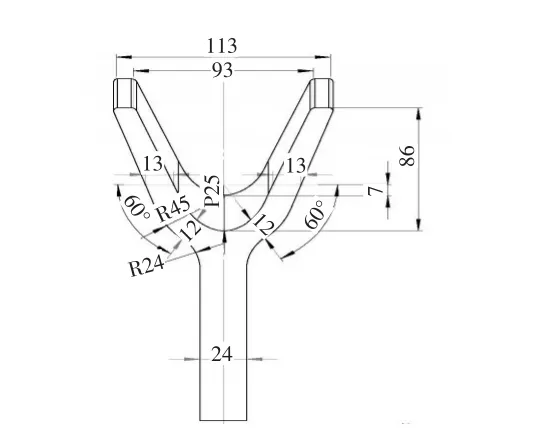

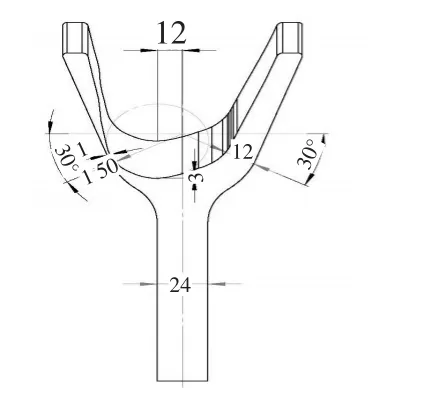

320 t铸造起重机采用进口钢丝绳,起升速度为12m/ min,钢丝绳倍率为9(见起升机构缠绕图),选用进口高性能高破断拉力抗拉强度为1 960N/mm2线接触钢丝绳。在其正常运行1.5a后(一般滑轮使用周期为2~3a),发现起重机吊具动滑轮组上的第1个大滑轮内侧轮缘整圈产生变形且磨损严重,整圈的1/4轮缘基本磨透。上滑轮组和吊具动滑轮组的其他滑轮体也有不同程度磨损,并随着其距中部由近到远,磨损程度逐渐减小。大滑轮和其他滑轮磨损情况见图1~3。

图1 滑轮体解剖图片

为分析其造成原因,现场对使用2a的2个滑轮实体即上滑轮中序号1号滑轮体(见图2)及吊具2号大滑轮体(见图3)进行滑轮体断面解剖测量。从图中可以看出,1号滑轮体有磨损,但并不严重;2号大滑轮体单侧偏心同时磨损严重,可以确定除磨透的大滑轮外,其余滑轮(见图2)属正常工作磨损。

图2 上滑轮中序号1号滑轮体

图3 吊具2号大滑轮体

图2为轻微磨损的滑轮。槽底形状、钢丝绳缠绕中心与滑轮腹板中心仍然重合,钢丝绳承受的主要径向力对滑轮腹板的力矩为0,滑轮槽底主要承受压应力,在滑轮轴承无卡死现象,滑轮与外部无干涉的情况下,钢丝绳和滑轮之间的运动接近于纯滚动因而钢丝绳和槽底的磨损较小[1]。

图3为现场拆解时即将破坏的滑轮变形及受力情况。滑轮2/4周长范围钢丝绳缠绕中心与滑轮腹板几何中心重合,滑轮有轻微磨损。1/4周长钢丝绳缠绕中心已偏离腹板几何中心12mm,其中部分已磨穿,另1/4此段滑轮槽形已严重变形,此时主要承担钢丝绳径向力的滑轮槽底不但承受钢丝绳的径向挤压载荷,同时承受径向挤压载荷相对于腹板几何中心的弯矩。初始弯矩的产生与滑轮的初始形状,钢丝绳槽底是否与滑轮腹板几何中心重合,槽底两侧腹板厚度是否均匀,钢丝绳的入槽偏角有关。前述两项缺陷中的任意一项存在,且钢丝绳入槽有偏角时必将加速滑轮的变形和磨损,随着滑轮槽底变形的加重,钢丝绳沿滑轮槽底的相对运动轨迹由圆变为椭圆,钢丝绳相对滑轮槽底的运动也由近似于纯滚动变为滚滑复合运动,此时槽底和钢丝绳的磨损将进一步加快。

磨透的吊具滑轮组中部的大滑轮磨透的主因是:①由于起升速度较高,布置在吊具滑轮组中部的大滑轮单位时间内需转动更多的工作圈,其与钢丝绳间产生更多的磨损;②由于采用了高抗拉强度的进口钢丝绳,相比低抗拉强度的钢丝绳其柔性较弱,出现移动磨损的趋势就更强;③由于滑轮槽底半径为1.47倍钢丝绳半径,使得钢丝绳在滑轮绳槽底部有更多滑动空间;④加工偏差造成,滑轮初始轧制成形后,滑轮槽底几何中心与腹板几何中心有偏心,或滑轮槽底主要受力部位厚度有偏差,且滑轮安装时,较弱轮缘一侧正好安装于钢丝绳有倾斜角一侧,滑轮受载后水平分力导致轮缘产生微小塑性变形,随着工作时间增加,塑性变形逐渐增大,滑轮槽底几何中心移出腹板几何中心,钢丝绳与滑轮槽底的相对运动轨迹变为椭圆,钢丝绳和滑轮的运动变为连滚带滑,磨损逐渐加重,最终导致钢丝绳和轮缘的磨损,快速损坏,并将轮缘沿槽底和腹板过渡接合处磨穿。

2 解决方案

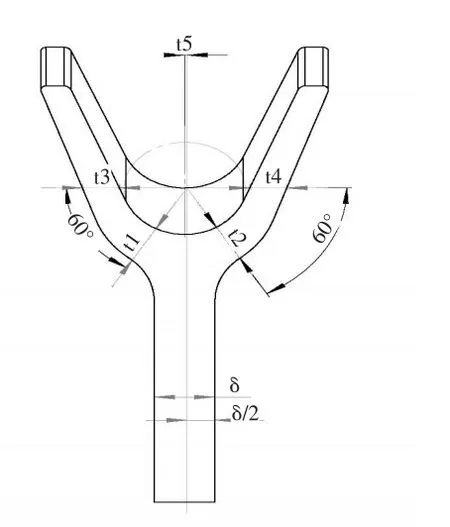

针对以上造成滑轮损坏的原因,需在设计和制造过程中认真遵循以下原则:①在满足工艺要求起升速度的条件下,尽量采用低倍率滑轮组,减小吊具中部大滑轮单位时间内转速,增加其使用寿命;②在满足起升机构整体布置情况下,尽量放大滑轮直径,也使得吊具中部大滑轮单位时间内转速减小,增加其使用寿命,同时对绳槽底部不低于滑轮绳槽高度的2/3绳槽部分要求进行表面,淬火处理硬度330~380HBW,深度2.0~3.0mm范围,提高绳槽抗磨能力;③滑轮槽底半径按1.1倍钢丝绳半径设计,控制钢丝绳在滑轮绳槽底部滑动摩擦,减少滑轮磨损;④在上滑轮和吊具滑轮布置时,需尽量减小上滑轮和吊具滑轮与缠绕钢丝绳间偏角,减少钢丝绳与滑轮侧面的接触,避免钢丝绳在起重机起制动运行状态时,造成钢丝绳对滑轮的磨损;⑤制定严格的制造检验工艺要求,严格检控滑轮的槽底和腹板的几何中心一致,成形滑轮槽底端面不平度误差不得大于1mm,同时控制滑轮槽底沿钢丝绳中心与腹板中心30°方向轮缘厚度t1=t2或t1-t2≤1mm,钢丝绳中心高处翼板厚度t3= t4或t3-t4≤1mm(见图4),如采用锻造滑轮,槽底部分适当加厚,如采用轧制滑轮槽底部分加厚,并严格控制端面不平度误差;⑥建议用户定期检查,发现磨损严重时及时更换。

图4 钢丝绳中心高处翼板厚度铸造起重机滑轮体磨损分析

3 结语

铸造起重机主起升的上滑轮装置和吊具滑轮装置作为主要承载件,其使用的好坏将直接影响该起重机的安全性,定时点检在线使用滑轮情况,及时发现磨损,可有效避免事故发生;同时,在起重机设计时应充分考虑减少滑轮磨损造成的原因,合理选型钢丝绳及滑轮数量及直径,提供滑轮使用寿命。

[1]徐俊峰.钢丝绳断丝损伤的智能化检测技术研究[D].武汉:武汉理工大学,2002.

Wear Analysis of Casting Crane Pulley Body

Tian Zhiwen

(Taiyuan Heavy Machinery(Group)Co.Ltd.Technology Center,Taiyuan Shanxi 030024)

It is an important guarantee to ensure the safety performance of the cranes that whether the upper pulley device and the spreader pulley device of the casting crane for hoisting the molten steel work properly.After the high strength steel wire rope is used,the wear degree of the pulley is increased.It is needed in design for reasonable selec⁃tion of parameters of the steel wire rope,reasonable selection of pulley groove bottom radius,reasonable matching wire rope and pulley surface hardness,to strengthen the pulley block manufacturing accuracy and inspection,to en⁃sure the normal operation of the equipment.

casting crane;pulley body;wire rope;rope groove;wear

TG231.1

A

1003-5168(2016)12-0108-02

2016-11-12

田志文(1967-),男,高级工程师,研究方向:起重机设计。