韦尔瓦(Huelva)冶炼厂40年闪速熔炼的历史及经验教训

冯 欣 摘译

(中国恩菲工程技术有限公司, 北京 100038)

国外工程技术

韦尔瓦(Huelva)冶炼厂40年闪速熔炼的历史及经验教训

冯 欣 摘译

(中国恩菲工程技术有限公司, 北京 100038)

韦尔瓦冶炼厂于1970年投产,与此同时,力拓矿场上的老冶炼厂关闭了。这座新冶炼厂采用两台Momoda鼓风炉,处理能力为每天500 t干精矿。该冶炼厂投产后不久,提高冶炼产能便提上日程。通过对当时各种可选方案进分析后,最终选择了闪速熔炼技术。1975年9月18日,新的奥托昆普闪速熔炼炉(FSF)投入运行,初期处理能力为每天900 t干精矿,采用了文丘里式烧嘴和空气预热。自那时起,韦尔瓦冶炼厂团队与奥托昆普公司(现在的奥图泰公司)一起对闪速熔炼炉设计、工艺条件和操作实践进行了持续不断地改进,现在的处理能力已达到每天3 500 t干精矿。韦尔瓦冶炼厂从1975开始至今,已经完成了五个炉龄,最后一个炉龄结束于2013年11月,主要对原闪速炉炉膛进行了改进。本论文介绍了多年来韦尔瓦冶炼厂闪速熔炼不断改进的历史及经验教训。

铜精矿; 冶炼; 闪速炉; 冷却系统; 炉龄

韦尔瓦冶金联合企业(HMC)于1970年投产,采用日本Momoda冶炼技术,两台鼓风炉的处理能力为每天500 t精矿。到了1972年,精矿供应出现了未预料到的增长,于是决定提高生产能力。为了实现处理能力达到每天1 000 t精矿的目标,对下述可选方案进行了研究:

·新建设两台Momoda鼓风炉;

·采用“较新”的闪速熔炼技术。

最终决定采用新的闪速熔炼炉取代鼓风炉以实现每天1 000 t干精矿的处理能力,同时也期望未来采用富氧后干精矿的处理能力可以达到每天1 500 t。1973年1月,企业与奥托昆普公司(现在的奥图泰公司)签署了新建闪速炉的许可协议。在芬兰的强化培训完成后,1975年9月18日,第一批精矿送入了闪速熔炼炉。自那时起,通过多样化的工艺改进,比如在闪速熔炼炉采用富氧空气、HMC扩建以及解决瓶颈项目的实施,干精矿的处理能力已可实现每天3 500 t。

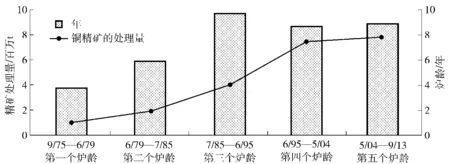

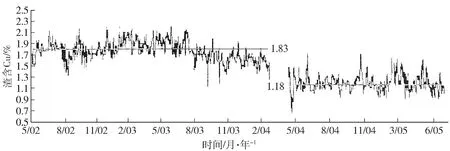

然而,应当指出的是,铜精矿处理能力的提高离不开对闪速熔炼炉设计的不断改进。自1975年以来,对闪速熔炼炉的每次改进都使它的炉龄更长、每个炉龄铜精矿的处理量更大,如图1所示。本文介绍了多年来韦尔瓦冶炼厂闪速熔炼不断改进的历史及经验教训。

1 第一个炉龄:“新炉子”(1975年9月—1979年6月)

根据设计,该闪速炉的作业条件是空气预热到450 ℃,采用4个文丘里烧嘴。在初期投产后,不到一个月的时间就达到了设计处理能力(1975年10月),闪速炉产出的冰铜品位为含铜40%~50%。

在第一个炉龄,冶炼的铜精矿来自力拓的矿山。由于精矿里的锌、铅含量较高,烧结和烟尘未经酸化导致炉身和余热锅炉(WHB)内炉结严重。为了处理这个问题,通过调整燃料消耗分布(反应塔/沉降池),从50%/50%变为27%/73%,对闪速熔炼炉内部的能量分布进行了优化。

图1 闪速炉炉龄及处理量的历史数据对比

第一个炉龄后的停炉开始于1979年4月20日,历时41天,对闪速熔炼炉开展的主要工作包括:

·更换闪速熔炼炉耐火砖:只有三分之一(450 t)的耐火材料被替换,损坏最严重的区域包括反应塔下面的三分之一、反应塔下的沉降池壁以及上升烟道。

·增强薄弱区域的冷却能力,在反应塔下的沉降池壁新安装了34个冷却元件。

·对所有冰铜放出口进行了重新设计以改进冰铜的保温。

·上升烟道顶部采用了新弹簧以控制闪速熔炼炉和余热锅炉之间的膨胀(在炉龄内观察到的闪速熔炼炉与余热锅炉接合处受损的主要原因)。

2 第二个炉龄:“面对石油危机”(1979年6月—1985年6月)

在第二个炉龄出现的主要问题是20世纪70年代的能源危机导致石油价格持续上涨,这迫使大多数冶炼厂采用富氧操作来替代用油。当时,西班牙的电力价格由政府来控制,这使企业在第二个炉龄可以继续用油来操作,但与此同时,也对闪速熔炼炉进行了几次富氧试验。这些试验开始于1981年,最大供养量达到2 000 m3/h,试验结果为未来大规模耗氧操作提供了很多必要的信息。

鉴于试验取得了可喜的成果,在1984年新建了一座能力为每天300 t的氧气站并于1985年1月投入使用。该氧气站主要为当年1月至6月所进行的一系列新试验提供服务。到了第二个炉龄快结束的时候,富氧浓度已经逐渐提高到40%,冰铜品位提高到55%~60%。

第二个炉龄后的停炉开始于1985年5月24日,历时45天,开展的主要工作是在日常作业中引入富氧,做好相关准备:

·能力为8 300 Nm3/h的新氧气站开始试车。

·采用1个奥托昆普中央喷射式烧嘴替代4个老式文丘里型烧嘴,旨在改善闪速熔炼炉的控制并延长炉龄,如图2所示。

图2 新采用的中央喷射式烧嘴

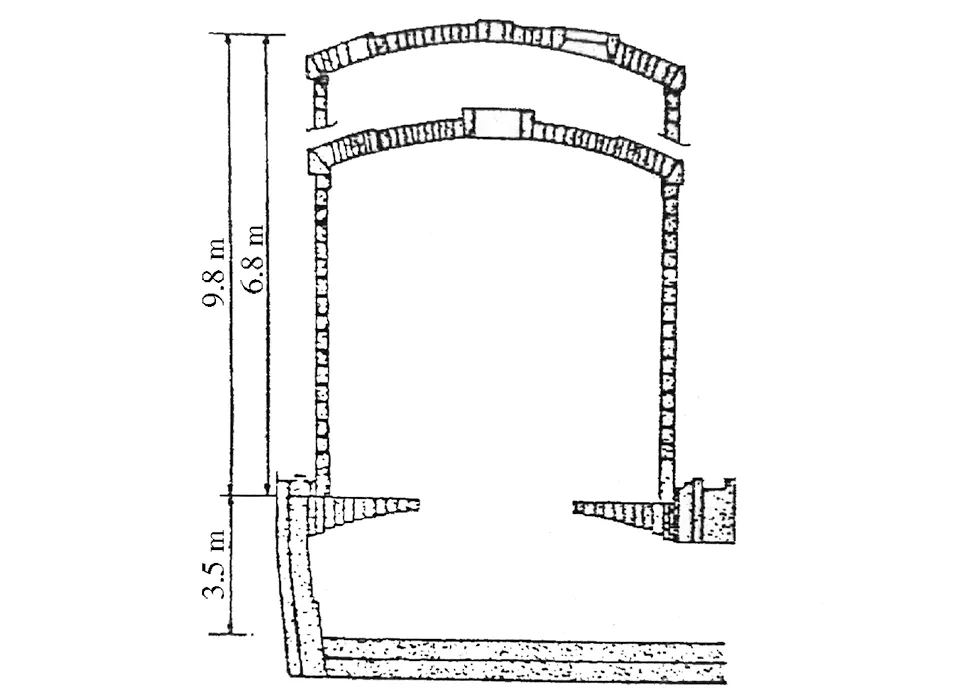

·由于采用了富氧空气,没必要保持闪速熔炼炉原高度,于是将反应塔从9.8 m缩短至6.8 m以减少热损失,如图3所示。

·由于工艺气体温度从345 ℃降至150 ℃,停用燃油预热器,但仍保持蒸汽换热器继续运行。

图3 反应塔高度降低

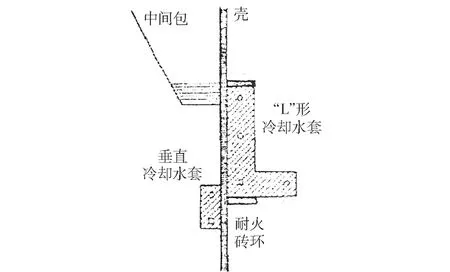

·由于预见到反应塔下部温度很高,对冷却设计进行了改进,加大了下部“L”形冷却水套,与外部中间包相重叠,如图4所示。

图4 新的“L”形冷却水套

值得一提的是,在这次停炉期间并未对耐火材料进行大规模更换,只是对一些接口处进行了小修,沉降池及上升烟道顶部仍按1975年投入运行时的安装一样保持不变。

3 第三个炉龄:“为未来做好准备”(1985年7月—1995年6月)

在这个炉龄有两个里程碑事件,一是富氧操作得到巩固加强,二是决定扩大产能。

富氧操作完全取得了预期效果:

·冶炼产能提高了30%。

·燃料消耗从1976年的100%下降到1986年的34%。

烟尘量也下降了20%。另一方面,烟气量的降低导致余热锅炉蒸汽产量减少。由于闪速熔炼炉渣中铜和磁铁矿含量的增加,有必要对渣贫化炉添加焦炭进行优化。

此外,新型中央烧嘴的运用使闪速熔炼炉的冶炼潜能得以充分发挥;该烧嘴初始设计的给料量为70 t/h,几年后提高到了120 t/h。“韦尔瓦扩建项目”的基本设计于1994年完成,该项目旨在充分利用现有闪速熔炼炉的生产能力进一步提高精矿处理量,同时解决工艺流程中的一些瓶颈问题,比如PS转炉和酸厂。项目投资主要针对这些方面,同时还包括新建了第二座9 500 m3/h氧气站。为了确保达到要求的给料量并实现炉子作业率最大化,对闪速熔炼炉还进行了下述改造:

·采用新型喷射式中央烧嘴,带有工艺气体速度控制装置,冶炼能力可达到180 t/h。从1992年开始,奥托昆普公司和大西洋铜业公司共同开发了这款新型烧嘴。

将现有能力为60 t/h的刮板运输机替换为能力为两台90t/h的新型运输机为炉子给料。

增加一个冰铜流槽(5+1)和一个渣流槽(3+1),使操作的灵活性更大。

对整个沉降池周围重新布置水平冷却件,加强熔池液面上耐火砖的稳定性。

在反应塔和上升烟道附近设计可拆卸耐火材料以便在需要的时候对现有冷却元件进行更改。

重建沉降池顶部并纳入新的冷却元件。

对冰铜放出口和渣放出口进行了重新设计,现在分别为80 mm和135 mm,同行采用了新的冷却元件以保证放出作业的顺利进行。

第三个炉龄后的停炉开始于1995年4月24日,历时49天。

4 第四个炉龄:“新韦尔瓦冶炼厂”(1995年6月—2004年5月)

新设备调试中出现的问题解决后,企业发现闪速熔炼炉的能力比预期更大,最大给料量达到了150 t/h;闪速熔炼炉沉降池按50 t/h给料量的能力进行设计,经证实并无不妥,冰铜品位和炉渣质量均很稳定。

经过研究发现,冶炼能力受限主要源自于烟气处理系统,尤其是余热锅炉和酸厂的烟气净化工段。初步调查表明,如果对余热锅炉进行改造并在烟气净化工段安装一些新设备,每年从铜精矿中可以增加20 000 t铜的产量。改造工作开始于1997年6月,停炉11天。

此外,过去的烧嘴采用水冷方式,而新型烧嘴采用了空气冷却,因此投产后在烧嘴的下部容易形成炉结。为了解决这个问题,曾经有一段时间需要经常清理炉结,这也对接近观察孔造成了诸多不便。

与此同时,在1997年停炉龄间,企业决定拆除烧嘴周围的衬砖,为其安装了新的冷却元件。新冷却系统可以使炉结达到几厘米大小时自己移位,不再构成操作上的问题。

1997年解决瓶颈项目完成后,冶炼能力在1998年和1999年期间稳定在每年处理100万t精矿的水平。然而,在精矿给料系统中观察到了流态化现象,这造成了炉渣质量差、冰铜品位控制不佳、反应塔某些位置温度太高,进而破坏了耐火材料及冷却元件。

直到2001年4月,利用酸厂27天停产更换催化剂的时间,企业安装了新的闪速熔炼炉给料系统并对干精矿仓下部进行改造以消除“鼠洞”,这个问题终于得到解决,矿仓和给料系统之间的过渡得到改善。

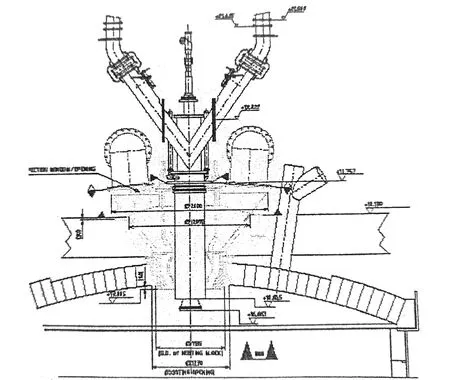

通过采用奥托昆普公司提供的新型失重式(LIW)给料系统,过去的体积控制改变为重力系统,精矿密度的变化将不会对闪速熔炼炉给料量的计算产生重大影响,流态化问题可以控制在合理范围内。LIW系统如图5所示。

图5 新型失重式给料系统

除了上述改造内容之外,在2001年的中期停炉间,对反应塔受损区域进行了维修以确保在2004年停炉(对闪速熔炼炉重新换衬里)之前保持预计的生产水平。将反应塔在热态条件下与闪速熔炼炉其它部分隔开,对反应塔下面的三分之二进行了重建。

第四个炉龄后的停炉开始于2004年3月22日,历时51天。在此次停炉期间所完成的维修及改造工作旨在实现下述目标:

·提高闪速熔炼炉的作业率。

·对闪速熔炼炉耐火材料进行100%换衬,炉膛除外。由于损坏严重,上升烟道内40%的钢板需要更换。

·提高以下关键区域冷却能力,如图6所示。

图6 新型闪速炉反应塔冷却元件

—反应塔下部环形区域采用新型冷却元件,与奥托昆普公司共同设计,在需要的时候可以在保持炉子热态的条件下进行更换。

—上升烟道采用新型冷却元件。

—沉降池顶部采用新型冷却元件(反应塔与上升烟道接合处)。

改进操作和工艺。

·将熔池液面从1 000 mm提高到1 500 mm以提高闪速熔炼炉的冰铜保温能力,这需要对沉降池壁上的冷却元件全部重新设计。

·采用新型的精矿烧嘴,带有奥图泰公司(过去的奥托昆普公司)最新设计的工艺气体控制阀,如图7所示。

图7 新型精矿烧嘴

5 第五个炉龄:“提高烧嘴性能”(2004年5月—2013年9月)

第五个炉龄为9年,期间在2007年和2011年分别进行了两次停炉,主要是对酸厂和渣贫化炉按计划进行了维护。对于闪速熔炼炉来说,在此期间重点主要放在优化精矿烧嘴性能及闪速熔炼炉操作以应对铜精矿中不断增加的S/Cu比。

闪速熔炼炉恢复作业后不久,新型烧嘴的卓越性能便体现出来,实现了冰铜品位的高稳定性,渣含铜大大下降,如图8所示。本炉龄开始阶段最大的一个问题是闪速熔炼炉与余热锅炉接合处的炉结大量增加,有必要对上升烟道处燃油烧嘴的操作进行优化以应对这种现象。

图8 FSF炉渣铜含量的演变,2004年停炉前后的平均值

如前所述,当精矿混合后的铜品位降低到一定程度时,闪速熔炼炉需要更多的富氧空气来实现冰铜产量的目标。因此,在2007年停炉期间,所进行的改造内容包括:

·采用新型富氧空气鼓风机转子使最大工艺气体流量提高了大约15 000 m3/h。

·重新设计了烧嘴的工艺气体阀门以增加气体流速范围。

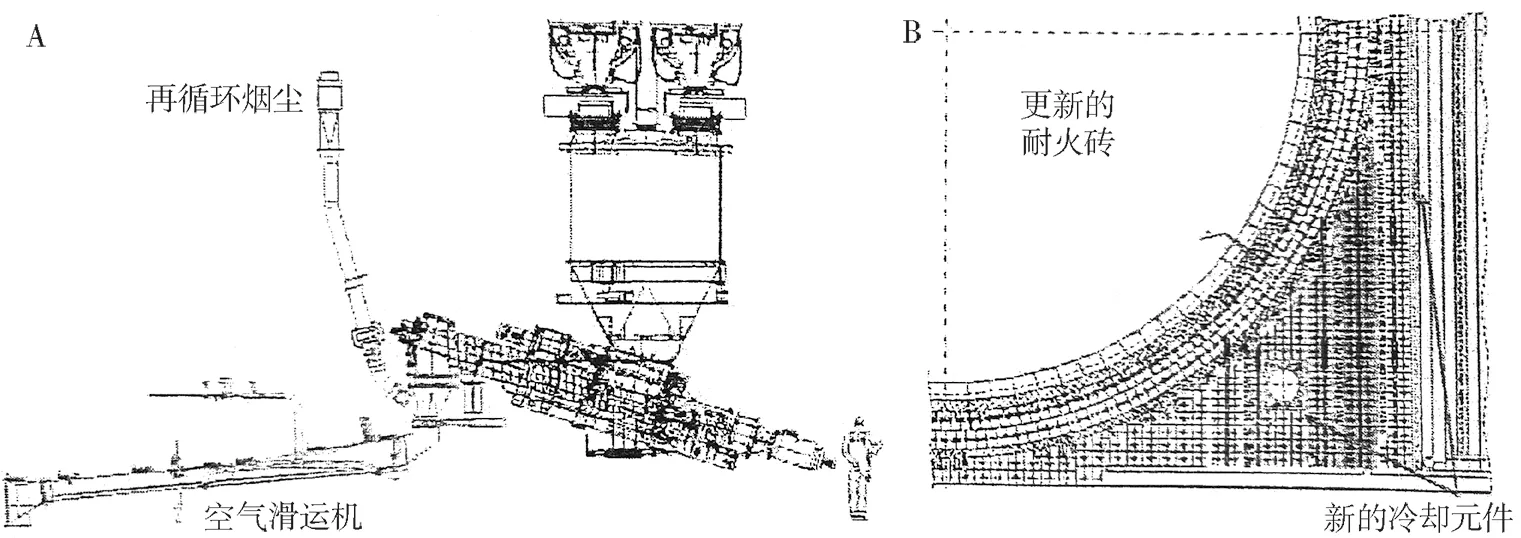

此外,连接失重式给料系统和精矿烧嘴进口流槽的两台刮板运输机被替换为两台滑运机,如图10所示,其目的在于:

·降低维护成本,提高闪速熔炼炉的作业率。

·将每条线上精矿混合的给料量从90干t/h增加到130干t/h。

·减少给料时的小波动,提供平滑料床,使混合精矿均匀分布在精矿烧嘴进口流槽两个部分之间。

与此同时,鉴于气体流动所造成的磨损,对反应塔和沉降池顶部之间接合处还进行了一些维修工作。该区域在2004年的停炉时还特别安装了新的冷却元件,但实践证明,这些元件三年后并未达到预期的效果。最终这个区域内的所有耐火材料都被更换为质量更好的耐火砖,同时还新增了一些冷却元件,如图9所示。在这整个更换作业期间,炉子一直保持热态。

图9 A.新型空气滑运系统,B.沉降池顶部接近反应塔部分的修复

图10 重建的沉降池顶部

在随后的几年中,观察到在烧嘴和冷却水套之间的间隙形成了炉结,这些炉结阻碍了工艺气体的分布,造成了冶炼反应效率低下。为了解决这个问题,在2011年停炉期间,更换了烧嘴,同时在烧嘴和水套周围安装了新设计的冷却系统并配有8个观察口,如图10所示。这样做的目的旨在:

·增加300%的冷却面积以减少炉结的形成。

·改善人工清除炉结,因为按照之前的配置,清洗是从上部风箱开始的,无法实现对整个烧嘴的清洗。

此外,应当指出的是,由于铜精矿中硫含量的不断增加,沉降池和上升烟道顶部都损耗严重,有必要对沉降池顶部进行部分重建,并对上升烟道顶部全部重建以确保冶炼能力可以一直保持到2013年停炉。

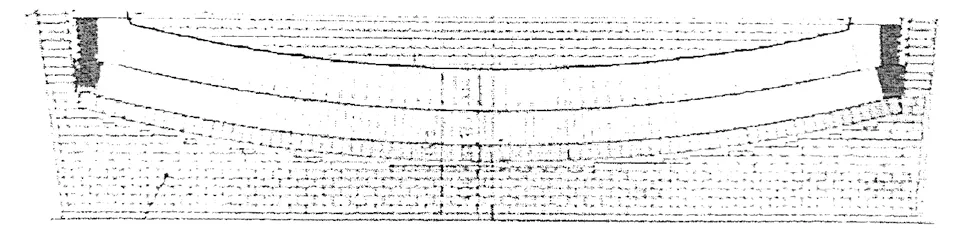

图11 新的沉降池设计

通过上述努力,在第五个炉龄后面的几年里实现了闪速熔炼炉的高作业率和冶炼能力。

6 2013年停炉:“新的开始”

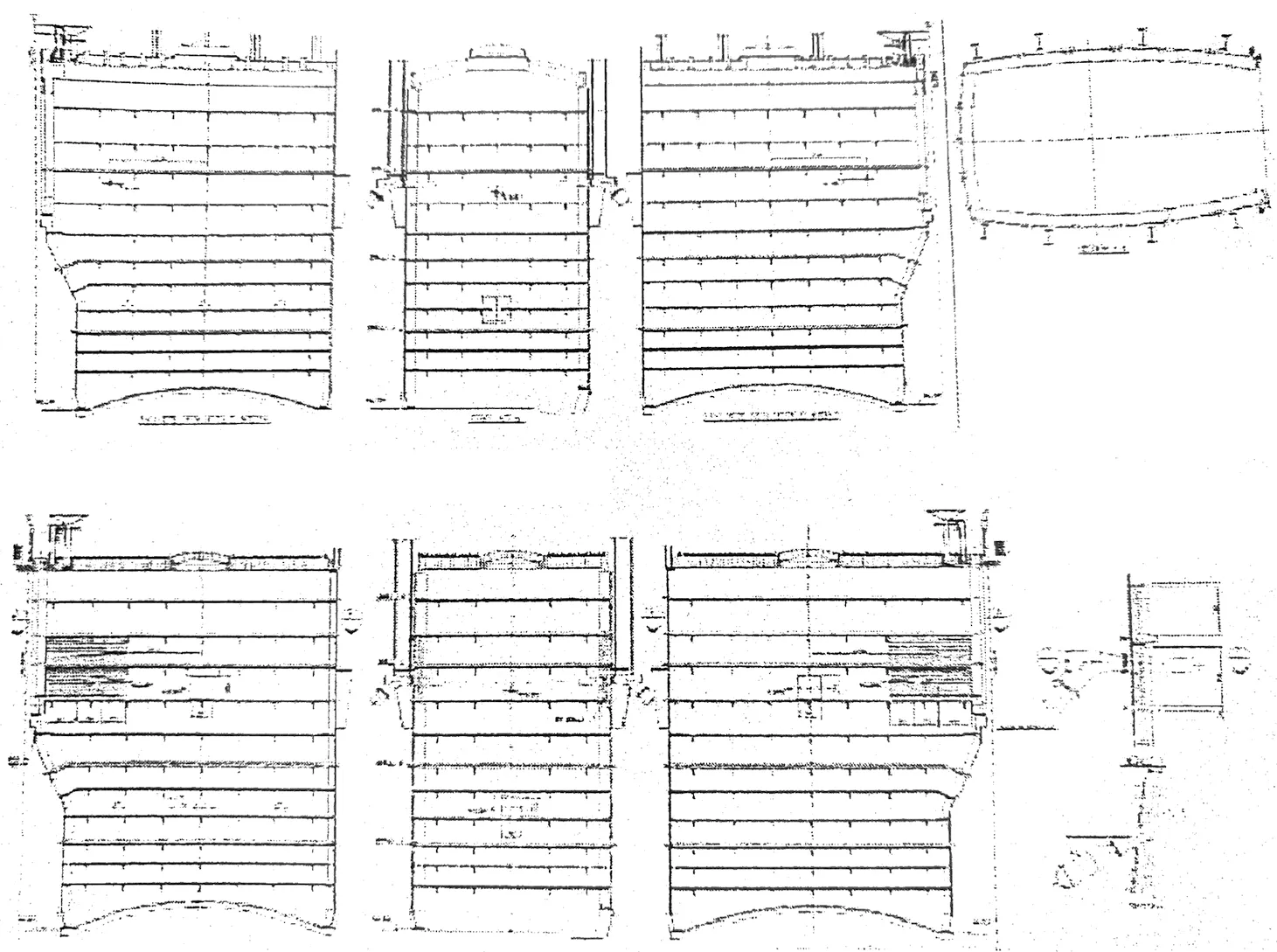

图12 闪速炉顶部重新设计,新型冷却元件和平顶

这次停炉开始于2013年9月4日,结束于2013年11月11日,历时68天,完成的主要工作是对闪速熔炼炉进行完全拆除和重建。应当指出的是,闪速熔炼炉的炉膛底部自1975年以来从未更换或维修过,仅在1995年采取了一些扩大炉膛的措施,因此有必要在2013年停炉期间对闪速熔炼炉底部进行重建。与奥镁公司(RHI-AG)共同讨论了新炉膛的设计,与原来的设计相比,改造的内容如图11所示,主要包括:

·引入第三层150 mm镁铬砖耐火层对炉膛进行加强。

·将隔离混凝土替换为粘土砖,旨在避免混凝土出现不适宜的硬化或在烘炉阶段发生其它风险。

此外,在停炉期间还对闪速熔炼炉的设计进行了下述改进:

·提高上升烟道的冷却能力。

·对上升烟道顶部采用了新的平顶设计并对冷却能力进行了改善。

·根据奥图泰的新设计,对反应塔下熔池处冷却水套进行加强,宽度从70 mm增加到115 mm。

·对闪速熔炼炉与余热锅炉的接合处采用了新设计。

拆除工作如期进行,在拆除炉膛过程中没有出现大问题。与此同时,反应塔、沉降池和上升烟道的重建工作也同步进行,因为它们相互是可以隔离分开的,这不仅提高了工作效率,同时也使完成这些具有挑战性的任务能够满足较高的安全标准。

对于反应塔来说,其状况符合之前闪速熔炼炉检测时的预期,特别值得一提的是,在2004年安装的大多数下部冷却元件仍然完好无损,因此将它们继续保留使用。对于上升烟道来说,为了保护耐火砖、改善顶部密封从而防止烟气逸散,采取了下述改造措施,如图12所示。

·在上升烟道内部不同高度增加冷却元件安装的数量。

·在燃油烧嘴周围安装冷却板以抵消其对炉壁的影响。

·将顶部设计由过去的拱形设计变为平顶设计,将紧急烟道出口处的圆形冷却元件替换为方形元件,同时在顶部增加冷却元件安装的数量。

7 结论

1972年所做出的采用闪速熔炼技术的决策改变了韦尔瓦冶金联合企业(HMC)的未来,使这座冶炼厂直到现在仍在持续生产。

经过40多年的运营,大西洋铜业公司韦尔瓦冶炼厂闪速熔炼炉已经经历了多次的改造和升级,目的旨在:

·提高炉子的性能,保证每个炉龄的作业率。

·确保冶炼反应的效率。

·提高其适应各种不同混合精矿的灵活性。

通过这些持续不断的改造提高,企业增强了对闪速熔炼基本原理的认识,有能力面对未来的挑战。

略)

苏 平 校对

日本长崎最大光伏电站运营 将通过海缆供电

临近长崎机场的大村箕岛光伏电站开始运营,发电能力达到30 MW,是日本长崎县内最大规模的光伏电站。该光伏电站将通过10 km海底电缆为超1万住户提供电力。

负责这一光伏电站建设运营的是当地天然气企业Super Pro和光伏面板企业Solar frontier合资成立的长崎光伏能源公司。日本长崎为扩大可再生能源,通过公开发行,向机场附近地区招揽光伏能源。对此,该县将出租土地的时限设置为20年,并以此获得土地租赁收入。

该光伏电站的年发电量预计达到3 700万kWh。假设一般住户一年的电力使用量为3 600 kW,发出的电力可供超1万住户使用。发出的电力提供给本土九州电力公司的输电网络,因此,敷设10公里海底电缆通往光伏电站。

40 Years of flash smelting operations in Huelva: Learning from our history

Translated selectively by FENG Xin

The Huelva smelter was commissioned in 1970 coinciding with the shutdown of the old smelter in the Rio Tinto mine site. That new smelter consisted of two Momoda blast furnaces with a capacity of 500 dmtpd of concentrate. After an analysis of the existing alternatives at that time, the flash smelting capacity was chosen. The new Outokumpu Flash Smelting Furnace (FSF) came into operation on 18 September 1975, with an initial capacity of 900 dmtpd of concentrate, using four Venturi-type burners and preheated at atmospheric air. Since that date the Huelva Smelter team, together with Outokumpu (now called Outotec), have continuously improved our FSF design, process conditions and operational practices, leading to a present capacity of 3500 dmptd of concentrate. Since 1975, five smelting campaigns have been completed, the last ending in November 2013 with the rebuilding of the original FSF hearth. This paper describes the history of these improvements and lessons learned.

copper concentrate; smelting; flash furnace; cooling system; campaign life

冯 欣(1981—),四川南充人,恩菲公司海外业务部翻译。

2016-06-01

TF811

B

1672-6103(2016)05-0001-07