氧压浸出炼锌氧压釜和闪蒸槽的热固化

景孝德, 解万文, 张海庆

(西部矿业股份有限公司, 青海 西宁 811600)

氧压浸出炼锌氧压釜和闪蒸槽的热固化

景孝德, 解万文, 张海庆

(西部矿业股份有限公司, 青海 西宁 811600)

简单叙述了氧压浸出炼锌工艺的特点以及主要设备氧压釜和闪蒸槽的结构,详细介绍了氧压釜和闪蒸槽的热固化。

锌; 氧压浸出; 氧压釜; 闪蒸槽; 热固化

1 氧压浸出炼锌工艺的特点及主要设备

1.1 氧压浸出炼锌工艺的特点

氧压浸出炼锌工艺是将硫化锌精矿与废电解液在氧压釜内通过氧气进行高温高压浸出,得到硫酸锌溶液和浸出渣混合物,硫酸锌溶液通过传统工艺净化后进行电积得到金属锌,浸出渣混合物经浮选分离后得到硫磺和铅银渣。其反应原理为:

(1)

氧压浸出炼锌工艺是国际上第三代湿法炼锌工艺,是一种全湿法炼锌工艺。与常规湿法炼锌工艺相比,氧压浸出炼锌工艺具有如下特点:

(1) 对原料适应性强,可处理含铁高的低品位锌精矿、铅锌混合精矿及锌冶炼厂产出的含铁酸锌和铁氧体的残渣。该法既可结合焙烧—浸出工艺来提高生产能力,又可全部使用锌精矿独成系统进行生产。

(2) 氧压浸出过程锌的浸出率大于98%;通过浮选及加热过滤可获得含S 99.8%的元素硫,硫磺产率可达80%。

(3)精矿中的硫在浸出过程直接转化为单质硫进入渣中,不需建设庞大的沸腾焙烧制酸系统;由于浸出率提高,产出的浸出渣含锌低,可直接作为弃渣在渣场堆存,无需建设火法渣处理系统,因此工艺过程简短,占地面积较小。

(4) 精矿中的硫在浸出过程直接转化为单质硫以固体的形态进入渣中,而不是进入烟气生产液体硫酸,便于运输、贮存及销售,对硫酸滞销地区,可解决因硫酸滞销对电锌冶炼系统连续生产的制约。

(5) 采用硫化锌精矿直接浸出工艺不需建设沸腾焙烧制酸,生产过程无SO2烟气产生,对环境不产生废气污染。

(6) 设备制作标准高,自动化程度高,主要工艺过程都在密闭容器中进行,劳动条件好,工业卫生得到改善。

氧压浸出技术的多项经济技术指标优于常规湿法炼锌工艺,其代表了湿法炼锌工艺的发展方向。

1.2 主要设备

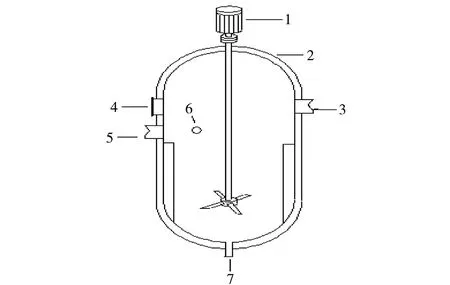

氧压釜是氧压浸出技术的核心设备,其工艺技术要求较高,设备结构也相对复杂,基本上采用“碳钢+搪铅+防腐内衬”的结构形式。釜内用防腐砖隔墙隔成7个室,第一室和第二室下部相通,7个室上部相连通;釜下部有7个氧气入口;釜上部为7台搅拌机,2个矿浆进口,2个排料口,1个排气口;釜侧上部为7个人孔;釜侧部为7个进料法兰板组;每套搅拌装置均设置两层搅拌桨叶。氧压釜结构见图1。

1—进料口;2—搅拌装置;3—人孔;4—氧气入口;5—排气口;6—排料口z图1 氧压釜结构示意图

闪蒸槽与氧压釜一样,也采用“碳钢+搪铅+防腐内衬”的结构形式,内部结构比较简单,其为φ3 300 mm×4 800 mm筒体立式安装,槽上部配有一层桨叶的搅拌装置,槽体有一进料口和出料口,槽下部为排放口。闪蒸槽的结构见图2。

1—搅拌;2—闪蒸槽本体;3—进料口;4—人孔;5—排料口;6—蒸汽管口;7—放泄口图2 闪蒸槽结构示意图

2 氧压釜和闪蒸槽的热固化

2.1 热固化的重要性

介于对介质和工艺的要求,氧压浸出技术中氧压釜、闪蒸槽本体基本上采用“碳钢+搪铅+防腐内衬”的结构形式,防腐内衬主要是耐酸耐温砖用耐温耐压防腐胶泥(树脂胶泥)在一定的温度下砌筑而成的。闪蒸槽和氧压釜,特别是氧压釜在多酸、较高温度、压力、有氧的环境下工作,条件苛刻,因此,对砌筑内衬所用的胶泥有很高的要求,胶泥质量的好坏,直接影响氧压釜的使用寿命。而胶泥除了严格按要求砌筑使用外,热固化也是重要的一环,所以氧压釜和闪蒸槽在投入使用前先必须对内衬进行固化,使胶泥的特性趋于稳定。

热固化主要是针对设备的衬砖和胶泥,按供货商要求的参数进行缓慢升温、升压,使衬砖防腐层通过热固化后性能趋于稳定,以保证防腐内衬的使用寿命,设备能够连续运行。另外,热固化时升温升压都超过了设备正常的工作温度和工作压力,所以热固化的意义也在于对相关设备的热性能、管线密封、自动化仪表在线运行进行检查,找出问题,为后续整改提出建议。

2.2 氧压釜和闪蒸槽的热固化

西部矿业10万t锌冶炼项目于2013年6月完成土建及设备安装,随之进行了设备的单体试车。在单体试车合格的基础上,2014年8月对氧压釜和闪蒸槽用清水进行了热固化,并进行了热负荷联动试车。热固化主要是使胶泥的性能趋于稳定。树脂胶泥的固化是一个化学反应过程,化学反应速度随温度的变化而变化,根据分子动力学原理,温度每提高10 ℃,化学反应速度即增加约4倍,在160 ℃高温时才能完全固化,升温升压和降温降压速率分别控制在8 ℃/h和200 kPa/h以内。

2.2.1 闪蒸槽的热固化

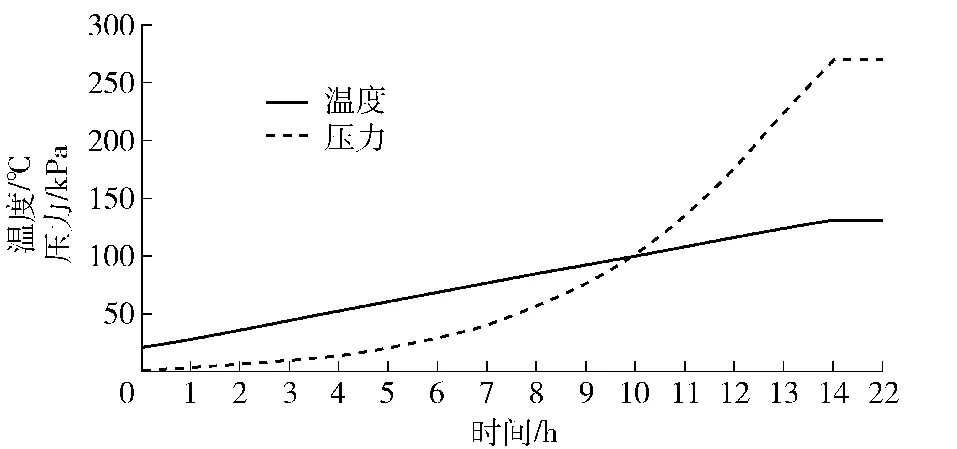

基于工艺流程的特点,首先进行闪蒸槽的热固化,闪蒸槽工作压力200 kPa,工作温度120 ℃。固化温度和压力需大于正常工作温度和压力,当压力达到150 kPa时,使用肥皂液检查闪蒸槽上所有的法兰及螺纹连接是否泄漏,操作过程中,对于较大的法兰,需要用遮蔽胶带封住法兰的边缘,留一小口检查泄漏情况,同时,将所有螺栓重新紧固一次。闪蒸槽按不超过8 ℃/h和200 kPa/h的升温升压速率达到130 ℃、270 kPa后,保持同样的温度与压力8 h。闪蒸槽热固化升温曲线见图3。

图3 闪蒸槽热固化升温曲线

2.2.2 氧压釜的热固化

氧压釜工作压力1 100 kPa,工作温度150 ℃。同样,氧压釜的固化温度和压力需大于正常工作温度和压力,当压力达到380 kPa时,使用肥皂液检查氧压釜上所有的法兰及螺纹连接是否泄漏,操作过程中,对于较大的法兰,需要用遮蔽胶带封住法兰的边缘,留一小口检查泄漏情况,同时,将所有螺栓重新紧固一次。氧压釜按不超过8 ℃/h和200 kPa/h的升温升压速率达到160 ℃、1 600 kPa后,保持同样的温度与压力8 h。氧压釜热固化升温曲线见图4。

图4 氧压釜热固化升温曲线

2.3 热负荷联动试车

在本次热固化的基础上,对氧压浸出工艺从进料到排料按照50%的负荷进行了模拟联动试车,打通所有的流程管路,进一步检查系统(含设备、工艺槽罐和管道)除受工艺介质影响外的制造、安装质量和性能,检查工艺流程及管道(试水)畅通性、泄漏情况等,检查工艺流程上各设备关联运行联锁控制情况和可靠性,对热负荷联动试车过程中暴露出的各种问题及时进行整改完善,以满足投料试车的各项要求,并通过试车培训操作人员,积累操作经验。

2.4 发现问题

西部矿业10万t锌项目氧压釜、闪蒸槽在本次热固化和联动试车中出现了许多问题,诸如氧压釜内衬隔墙开裂、进料管道晃动大等,法兰等密封不

严泄漏,还有一阀门安装时两端塑料保护板未拆除和安全阀起跳等。另外,氧压浸出技术自动化程度高,人工在主控室电脑进行操作控制,本次热固化及联动试车,在仪器仪表方面也发现和解决了很多问题,如液位报警装置频繁报警,槽罐液位测量不准,现场与电脑主控界面不符等。

人员实际操作培训是本次热固化的又一主要目的,因为氧压浸出技术是近几年刚从国外引进的新型锌冶炼技术,技术人员相当缺乏,新设备、新工艺且设备及工艺复杂。通过以水代料的热固化及模拟联动试车,可提高员工的设备操作、工艺调控水平等。

3 结束语

氧压釜、闪蒸槽的热固化对于新投入使用的设备是极其重要的,特别是新建项目。虽然实际生产中的介质为硫化锌精矿、废电解液以及氧压釜内反应后的硫酸锌混合液和矿浆等,其在物理和化学性质上与水有很大的区别,但以水代料进行热固化及联动试车,在工艺流程、设备性能及仪器仪表等方面会发现很多问题,减小消缺问题的难度,为正式投料生产提供保障。

[1] 锌氧压浸出技术论文集3[C].《工程设计与研究》编辑部,2012.

[2] 彭容秋.锌冶金[M].湖南:中南大学出版社,2005.

Thermal curing of oxidation autoclave and flash tank during zinc hydrometallurgy by pressure oxidation leaching

JING Xiao-de, XIE Wan-wen, ZHANG Hai-qing

The paper describes features of zinc hydrometallurgy by pressure oxidation leaching and structure of the main equipment including oxidation autoclave and flash tank, specifically thermal curing of the main equipment.

zinc; pressure oxidation leaching; oxidation autocalve; flash tank; thermal curing

景孝德(1983—),男,青海湟中县人,大学学历,从事化工、冶炼工作。

2015-07-20

2016-03-27

TF813

B

1672-6103(2016)03-0057-03