金属硅酸浸除杂试验研究

张忠益, 赵兴凡, 王国卫

(云南永昌硅业股份有限公司, 云南 保山 678300)

金属硅酸浸除杂试验研究

张忠益, 赵兴凡, 王国卫

(云南永昌硅业股份有限公司, 云南 保山 678300)

本文就金属硅产品酸浸脱杂技术进行了系统性试验研究,重点对各种试剂浓度、浸出时间、浸出温度、压力对脱杂效果的影响进行了研究和分析,获得了最佳的除杂工艺。采用常压的酸浸工艺,Fe、Al、Ca的脱除率分别达到40%~45%、34%~36%、48%~51%。采用加压酸浸工艺对杂质的脱除效果较常规酸浸工艺理想,Fe的脱除率接近60%、而Al、Ca的脱除率达到了50%以上,金属硅产品质量得到大幅度提高。

金属硅; 常压酸浸; 加压酸浸; 除杂<[中图分类号] tn304.052="" [文献标志码]="" b="" class="emphasis_bold">[中图分类号] TN304.052 [文献标志码] B [文章编号] 1672-6103(2016)03-0071-05[中图分类号] tn304.052="" [文献标志码]="" b=""

近年来,随着光伏产业的快速发展,硅下游产业对金属硅产品质量提出了更高要求,在金属硅常规产品市场相对饱和的市场情况下,以市场为导向,进一步提高产品质量和市场竞争力,是各生产厂家普遍关注的技术难题。我国虽是金属硅生产大国,且在等离子体去P,电子束除B以及定向凝固除Fe等方面做了研究,这些方法一方面产品纯度对投入原料质量依赖较大,另一方面产业化生产因成本投入较大而倍受限制。本文结合金属硅中杂质分布的特点,采用常规酸浸和加压酸浸法对金属硅脱杂技术进行了试验研究。

1 金属硅中杂质的来源

金属硅是碳热法生产而得,金属硅中的杂质主要来源于其冶炼过程中的还原剂,主要原因是在石英的碳热还原过程中,使用了含有一定量杂质的木炭、洗精煤、石油焦等还原剂,在反应过程中带入了大量杂质,人为地影响了金属硅的纯度。

金属硅熔炼的主要任务是把氧化硅还原成硅。它主要包含以下两个主要的反应:

(1)

(2)

在整个硅冶炼过程中,良好有效的硅冶炼操作过程能够使得第一个反应高比例地进行。此时生产出来的产品中含有98%以上的硅。进入这个工序中的杂质主要来源于原材料和电极。在标准的操作中,碳材料显然是最主要的杂质来源。

热力学计算表明,Fe2O3、SiO2、MgO、Al2O3、CaO等在常压下还原时,Fe2O3的还原温度最低,其次是SiO2,再次是Al2O3、MgO和CaO。因此在熔炼硅的矿热炉条件下,Fe2O3、SiO2绝大部分能被还原,Al2O3、MgO、CaO只有部分能被还原。

ΔG0=443 660-192.35TJ/mol

(3)

ΔG0=737 520-229.03TJ/mol

(4)

ΔG0=443 660-165.12TJ/mol

(5)

ΔG0=302 943.33-159.12TJ/mol

(6)

在硅的冶炼过程中,硅石在碳质还原剂的作用下被还原成为冶金级硅。而其中的主要杂质也在冶炼过程一起参与了反应。不过各种杂质元素行为各不相同。根据文献介绍,硅石和还原剂灰分中的各种氧化物经熔炼后,80%~84 %的硅石生成为冶金级硅,50%~55%的Al、35%~40%的Ca、30%的Mg能通过还原反应呈金属态后混入硅熔体中,而几乎100%的Fe被还原成金属态后进入硅熔体中[2]。而一些没有被还原的杂质可能富集在炉渣里的含氧混合物中。

当矿热炉中的硅熔体流出后,需要采用精炼方法对其进行初步的除杂。目前比较成熟常用的方法主要为氧化法,但氧化法对于硅熔体的Fe元素是无法脱除的,对Al、Ca的深度脱除也存在一定的难度。

2 试验原料分析

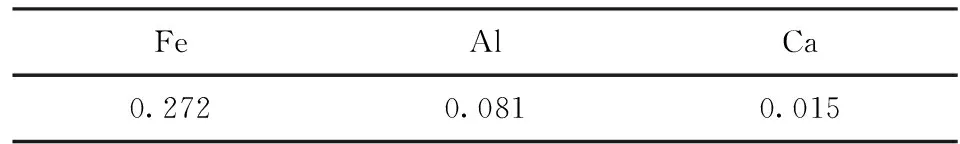

试验原料金属硅用德国布鲁克AXS有限公司生产的X荧光光谱(XRF)分析,其具体杂质成分如表1。

表1 金属硅的X射线荧光光谱分析 %

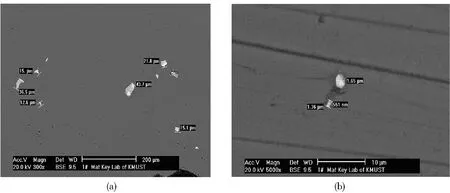

利用电子扫描电镜分析了金属硅不同位置的杂质分布,经扫描得知,杂质在冶金级硅中分布不均匀,有些分布在晶界间,其界限分明;而有些杂质呈微粒状随机地分布在整个硅中。通过对金属硅进行SEM分析,硅块中存在一些尺寸较大的杂质团,如图1(a)所示,和一些几um或者更小的杂质团,如图1(b)所示。

图1 金属硅杂质颗粒尺寸的SEM分析图

3 试验分析和计算方法

根据国家标准GB/T 14849.1—2007和国家标准GB/T 14849.2—2007 采用分光光度计分析反应后滤液中的杂质Fe和Al的含量,采用的X荧光光谱(XRF)分析反应后金属硅粉中金属杂质的残余量。

金属硅原料中杂质的含量为m0,酸浸过程中进入溶液的杂质含量采用分光光度计分析含量为m1,酸浸后硅粉中残余量采用ICP-AES分析出来的结果为m2。根据物料平衡可知,m0=m1+m2。杂质的去除效率x%计算方法为:

4 试验原理

金属硅中的主要金属杂质为Fe、Al、Ca等元素。由于金属在硅中的分凝效应,这些金属杂质在金属硅出炉后的凝固过程中富集在硅的晶界部位形成了一条条杂质带或者以微粒团状随机分布于金属硅中。这样通过粉碎,金属杂质能够从金属硅中暴露出来。试验利用硅能够与碱溶液发生反应但与酸溶液不能反应,而硅中的大部分金属杂质只能与酸溶液发生反应而不能与碱溶液发生反应的特点,采用酸溶液对金属杂质进行溶解从而达到去除杂质提高金属硅质量的目的。

5 试验内容

5.1 原料预处理

结合金属硅中杂质元素的分布形态,为便于试验研究,首先对金属硅进行破碎处理,将其粒度控制在100~200目。

5.2 试验方法

试验采取常压和加压酸浸除杂方法,主要研究在不同酸度、液固比、温度、时间、压力条件下杂质的脱除情况。

5.2.1 常压酸浸

5.2.1.1 酸浸试剂的选择

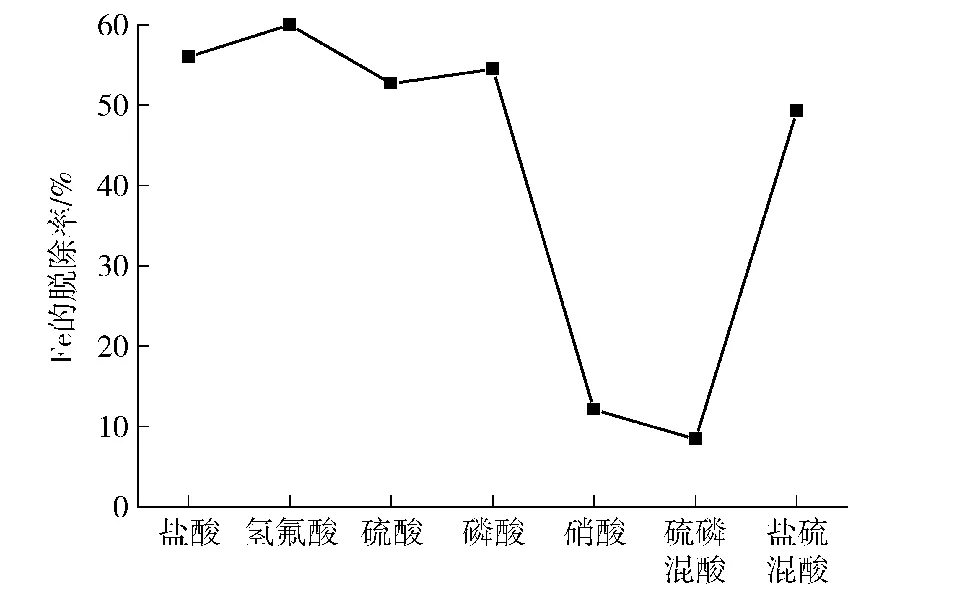

首先针对在硅熔体中难以去除的铁元素,在以盐酸、硫酸、硝酸、氢氟酸、硫磷混酸、盐硫混酸为酸浸介质条件下的脱除率情况来确定本试验选用的试剂,具体效果见图2所示。

图2 不同酸浸试剂条件下铁脱除率

从图2可知,在相同的条件下,氢氟酸、盐酸、磷酸、硫酸除铁效果较好。综合试剂的来源、价格、后续酸液的处理等情况考虑,本文选择了价格较低、就近可得的硫酸为试验试剂。

5.2.1.2 硫酸除杂条件选择

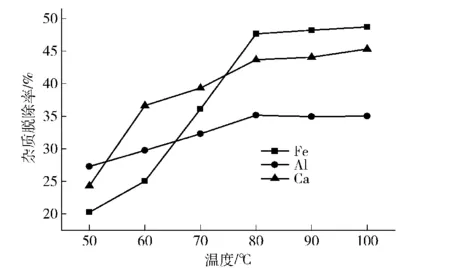

(1)温度对杂质脱除率的影响。在液固比6∶1、硫酸质量浓度在70 g/L、作业时间2 h的条件下,根据杂质脱除情况确定最佳酸浸温度,结果如图3所示。

图3 温度对杂质脱除率的影响

从图3可以看出,随着温度的升高,浸出反应溶解速度和金属硅中杂质溶解度增大,杂质脱除率随之增加,但当作业温度超过80 ℃后,杂质脱除率上升幅度减缓,综合设备使用寿命及成本考虑,将作业温度控制在80~90 ℃为宜。

(2)时间对杂质脱除率的影响。在温度80 ℃,液固比6∶1,硫酸质量浓度70 g/L的条件下,根据杂质脱除情况确定最佳酸浸时间,结果如图4所示。

图4 时间对杂质脱除率的影响

从图4可以看出,随着作业时间的延长,分布于位错和晶界中的杂质与酸得到了有效接触,杂质的脱除率随之提高,当作业时间超过4 h后,由于溶液酸度下降,反应速率下降,杂质脱除率维持基本平衡。从动力学角度考虑,时间延长利于杂质的溶解脱除,而实际生产过程中作业时间延长,操作成本则上升,综合考虑,作业时间以4 h为最优的酸浸时间。

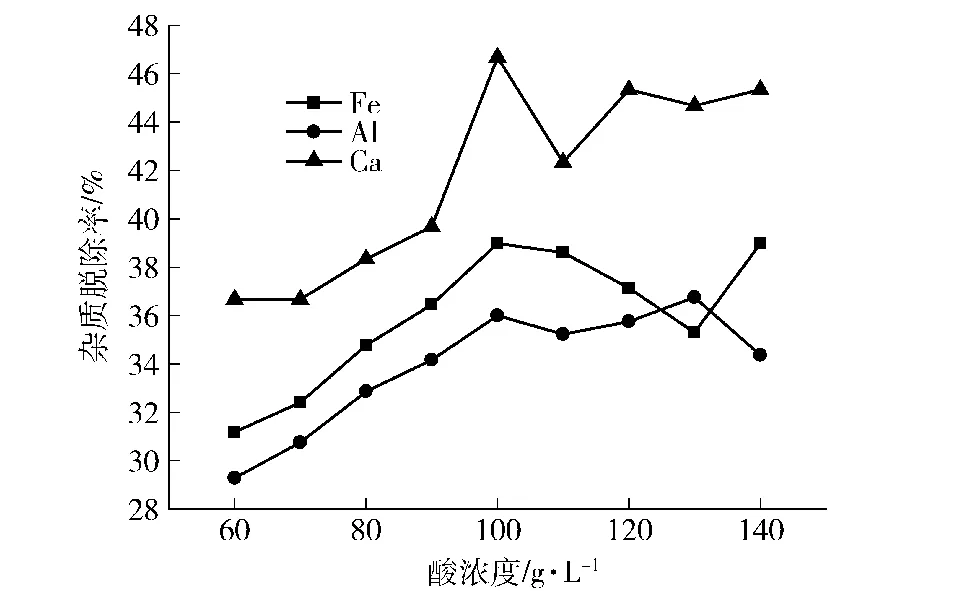

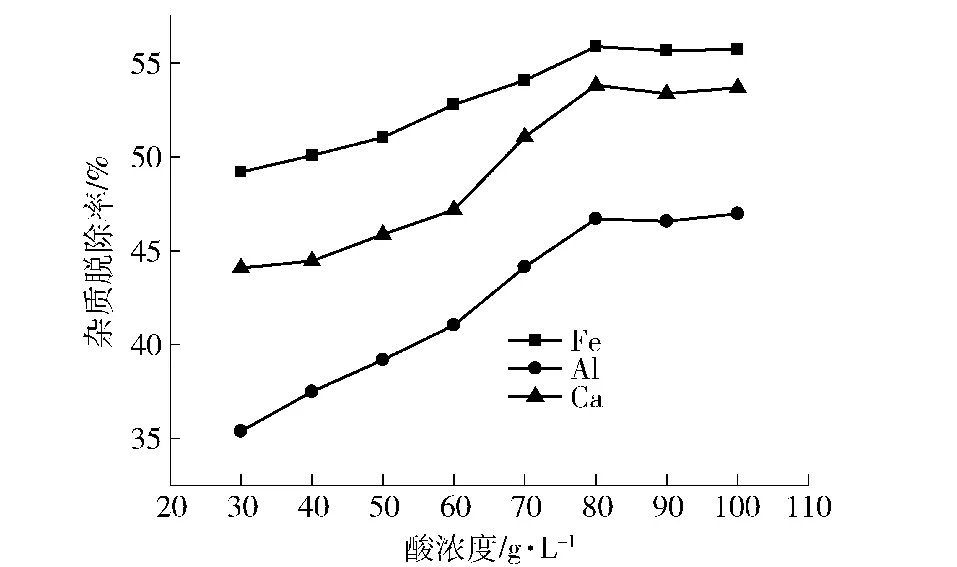

(3)硫酸浓度对杂质脱除率的影响。在温度80 ℃,液固比6∶1,时间4 h的条件下,根据不同浓度的硫酸对浸出金属硅粉杂质的影响确定最佳浓度,结果如图5所示。

图5 酸浓度对杂质脱除率的影响

从图5可得,随着硫酸浓度的增加,杂质的脱除率逐渐增大,酸度为100 g/L以后,各杂质的脱除率增幅较少,在选择浓度时以设备的防腐能力及经济效益考虑,硫酸的质量浓度在100 g/L为最优选择。

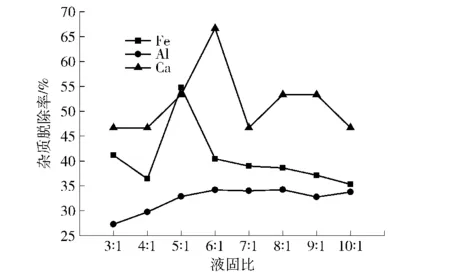

(4)液固比对杂质脱除率的影响。在温度80 ℃、质量浓度100 g/L、时间4 h的条件下确定最佳液固比,结果如图6所示。

图6 液固比对杂质脱除率的影响

从图6可知,随着液固比的增大,金属硅中的杂质浸出进入溶液而脱除的量逐渐增大,这是由于液固比增大,使浸出液粘度减少,改善了扩散条件,固液接触机会增多,反应速率提高,但当液固比大于6∶1以后,其脱除率增加不明显,因此液固比以6∶1较为合适。

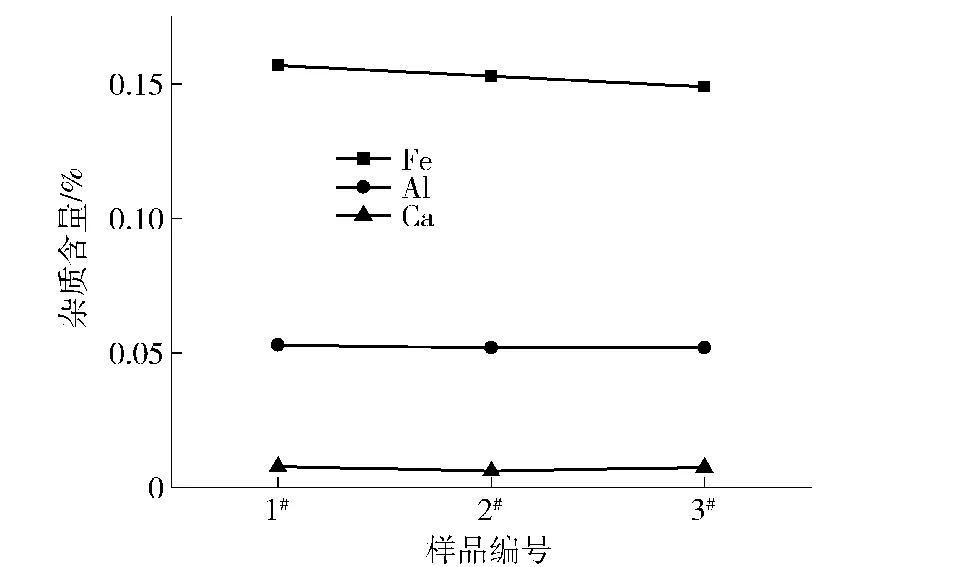

(5)综合条件验证试验。为了验证综合试验条件对杂质脱除率的稳定性情况,试验对单因子试验得出的较优条件,作业温度80 ℃、作业时间4 h、硫酸浓度100 g/l、液固比6∶1进行综合性验证,具体试验情况如图7及表2所示。

图7 综合条件下杂质脱除率

表2 酸浸处理后金属硅产品分析表 %

由图7及表2可知,单因子试验所得条件对杂质脱除率影响具有较强的代表性,Fe、Al、Ca的脱除率分别为40%~45%、34%~36%、48%~51%。分析是因为Fe、Al、Ca等杂质元素在熔融态硅中溶解度较高,但在固态硅中的溶解度低,在浇铸凝固过程中,分配系数低的杂质元素会在晶界处大量偏析,有杂质元素偏析的晶界硬度较小,易破碎,金属硅通过碾磨后,偏析在晶界处的杂质元素暴露出来,所以通过酸洗的方式,可以将部分杂质去除,因此经酸浸处理后,杂质含量降低,产品质量大幅提高。

5.2.2 加压浸出试验

在常压浸出基础上开展,为避免金属硅接触氧气而造成硅的氧化损失,试验采用氮气为升压介质,即采用无气体参与反应的加压酸浸技术,原料选用表1所示成分,粒度为100~200目的金属硅粉,同样以硫酸为浸出试剂,作业时间选定4 h、液固比选定6∶1, 按加压釜配置选定转速250 r/min、压力1.0 MPa条件下考察温度、硫酸浓度对杂质脱除情况的影响。

(1) 温度对杂质脱除率的影响。试验1条件:作业时间4 h、液固比6∶1、转速250 r/min、压力1.0 MPa、硫酸浓度100 g/L,结果如图8所示。

图8 作业温度对杂质脱除率的影响

从图8可以看出,在加压条件下,杂质脱除率随温度的提高而增大,这主要是由于温度的升高会使参加反应物质的扩散速度加快,从而提高金属硅粉中杂质与酸反应速度,各杂质溶解进入溶液而被脱除的量增大,140 ℃时杂质脱除率达到了最大值,继续提高作业温度,杂质脱除率上升幅度趋于平稳,说明在140 ℃时杂质的溶解反应基本平衡,因此作业温度以140 ℃为宜。

(2) 硫酸浓度对杂质脱除率的影响。作业时间4 h、液固比6∶1、转速250 r/min、压力1.0 MPa、温度140 ℃,结果如图9所示。

图9 硫酸浓度对杂质脱除率的影响

从图9可知,在加压条件下,对杂质脱除率随硫酸浓度的提高而增大,在其它条件相同时,随着硫酸浓度的提高,与金属硅粉接触的硫酸量会相对增大,从而使金属硅粉中的酸溶性物质更容易溶解,在有限的时间内进行得溶解得更完全,在30~80 g/L时,浸出率上升明显,酸浓度达80 g/L后,杂质脱除率逐渐趋于平缓,因此,硫酸浓度达80 g/l为宜。

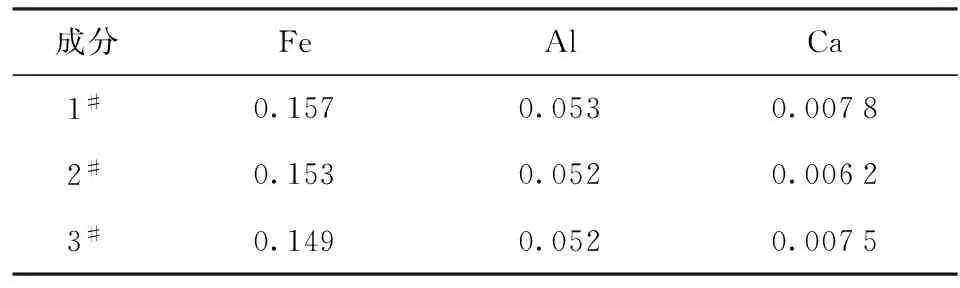

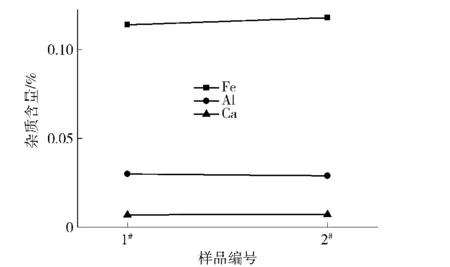

(3) 综合条件试验。综合试验条件:作业时间4 h、液固比6∶1、转速250 r/min、压力1.0 MPa、温度140 ℃、硫酸浓度80 g/L,结果如图10及表3所示。

图10 综合条件下杂质脱除率

表3 酸浸处理后金属硅成分 %

从图10及表3可知,加压酸浸提纯金属硅效果较好,Fe的脱除率接近60%、而Al、Ca的脱除率达到了50%以上,经加压酸浸处理后的金属硅各杂质都得到了大幅度下降,产品质量明显提升。

6 结语

本文以金属硅为原料,在对金属硅中杂质的分布特征进行分析研究的基础上,对常压浸出、加压浸出过程进行了系统的试验研究,考察了反应温度、反应时间、酸的浓度、液固比等因素对杂质去除效率的影响,得到了较佳的工艺技术条件,使得金属硅中杂质的去除率稳定保持在一个比较高的水平。并得出以下结论:

(1) 氢氟酸、盐酸、磷酸、硫酸除铁效果较好,但从试剂来源、价格等综合考虑,硫酸是较优选的浸出试剂。

(2) 常压浸出试验中,研究了影响杂质Fe、Al、Ca去除效率的主要因素,如浸出剂浓度,时间,温度,液固比等,得出了适宜的工艺条件为温度80 ℃、时间4 h、硫酸浓度100 g/L、液固比6∶1,杂质脱除率较高,金属硅质量可得到大幅度提高。

(3) 加压浸出试验中,主要研究了作业时间,液固比、酸浓度、转速等对杂质Fe、Al、Ca去除效率的影响,得出了较佳的工艺条件,主要为控制时间4 h、液固比6∶1、转速250 r/min、压力1.0 MPa、温度140 ℃、硫酸浓度80 g/L,金属硅中的杂质将得到最大限度的脱除,金属硅质量可提高1~2个品级。

[1] 杰克逊K A. 材料科学与技术丛书(半导体工艺)[M]. 北京:科学出版社,1999.

[2] 王新国. 硅系合金氧化精炼过程的热力学研究[D]. 上海:上海大学, 2001.

[3] 路金辉. 金属硅冶炼技术[M]. 北京:化学工业出版社, 2005.

[4] 李洪桂. 冶金原理[M]. 北京:科学出版社 2005.

Experimental study on impurities removing from metal silicon by acid leaching

ZHANG Zhong-yi, ZHAO Xing-fan, WANG Guo-wei

In this paper systematical experimental study on the technology of removing impurities in metal silicon by acid leaching was carried out. The influences of reagents concentration, leaching time, leaching temperature and pressure on impurities removing were researched and analyzed, and the optimal impurities removing technology was found. With atmospheric pressure acid leaching technology, the removal rate of iron, aluminum and calcium has reached 40%~45%, 34%~36% and 48%~51%; while with pressure acid leaching technology, the removal rate of iron approaches 60%, that of aluminum and calcium above 50%, which indicates more favorable effect. Moreover, product quality of metal silicon with pressure acid leaching technology was increased substantially.

metal silicon; atmospheric acid leaching; high pressure acid leaching; impurities removing

张忠益(1982—),女,云南保山人,工程师,主要从事硅冶金技术研究。

2015-09-08

1672-6103(2016)03-0071-05

B [文章编号] 1672-6103(2016)03-0071-05

TN304.052 [文献标志码] B [文章编号] 1672-6103(2016)03-0071-05