丙烯酰胺反相细乳液聚合

夏燕敏,苏智青,许 汇,李应成,王 兰

中国石油化工股份有限公司上海石油化工研究院,上海 201208

丙烯酰胺反相细乳液聚合

夏燕敏,苏智青,许 汇,李应成,王 兰

中国石油化工股份有限公司上海石油化工研究院,上海 201208

采用反相细乳液法,以白油为连续相,失水山梨醇单油酸酯/聚氧乙烯失水山梨醇单油酸酯为乳化剂,一种聚合物型乳化剂(聚异丁烯琥珀酸酯与山梨醇油酸酯的混合物)作为助稳定剂,通过正交实验确立了基本乳液体系,考察了微乳化工艺中转速变化、乳化剂体系组成、浓度及单体含量对聚合产物稳定性的影响,并研究了不同单体浓度和聚合时间等聚合工艺对微球粒径及分布的影响。结果表明,复合乳化剂含量为3.0%,转速为10 000 r/min下乳化20 min,在单体浓度55%,亲水疏水平衡值(HLB值)为5.5,采用氧化还原引发体系,聚合时间为6 h时,可以得到固含量35%以上、粒径数百纳米的长期稳定的亚微米级聚丙烯酰胺微球乳液。

丙烯酰胺 反相细乳液 微球 粒径

丙烯酰胺反相乳液聚合是以胶束成核机理为主的动力学控制过程,产品粒径分布较宽、稳定性较差。反相微乳液聚合是在反相乳液聚合的基础上发展起来的,是一种热力学稳定体系,但是需要靠大量的乳化剂才能形成[1]。1973年,Ugelstad等[2]首次报道了以亚微米单体珠滴为成核机理的细乳聚合,此后细乳液聚合法逐渐引起人们的关注,学者们在细乳液的稳定机理、制备方法、聚合动力学和聚合技术的应用等方面进行了深入系统的研究。正相细乳液常采用离子型表活剂为乳化剂、长链烃(HD)或长链脂肪醇(CA)作为助稳定剂,可在液滴表面形成界面障碍,借助它们的静电斥力或空间位阻的作用阻止液滴的进一步靠拢和聚结,并采用微乳化工艺使原来较大的单体液滴被分散成更小的单体亚微液滴,形成的细乳液可达到热力学亚稳状态、能稳定储存数小时至数月[3,4];对反相细乳液聚合,有研究认为,采用亲油性较强的非离子表活剂作为乳化剂,并且复合型比单一型有更好的效果[5];聚合物型表面活性剂可以锚接在乳胶粒上,稳定的长聚合链延伸到油相中,其空间位阻效应起到进一步稳定乳胶粒子的作用[6]。Landfester等[7]研究了环己烷(CH)体系中甲基丙烯酸羟乙酯(HEMA)、丙烯酰胺(AM)和丙烯酸(AA)的反相细乳液聚合,结果显示,要制备稳定的HEMA,AM和AA聚合细乳液,体系中一种高分子乳化剂最低用量分别为分散相的1.6%,1.5%和2.5%,并制得了粒径在50~200 nm的聚合物粒子。Capek等[8]深入研究了水/单体/CH/聚氧乙烯失水山梨醇三油酸酯(Tween85)体系中AM,N,N’-亚甲基双丙烯酰胺(MBA)二元共聚以及和甲基丙烯酸(MAA)的三元共聚的动力学,结果表明反相细乳液聚合具有类似于正相细乳液聚合同样的性质。张军亮[9]研究了以CH为连续相,失水山梨醇单油酸酯(Span80)为乳化剂,NaCl为助稳定剂的丙烯酰胺反相细乳液聚合,结果表明,反相细乳液聚合前后珠滴尺寸主要是由乳化剂用量、超声功率和油水相比决定,其他因素对其影响相对较小。

本工作采用反相细乳液法,以白油为连续相,丙烯酰胺为单体,Span80/聚氧乙烯失水山梨醇单油酸酯(Tween80)为乳化剂,一种聚合物型乳化剂(聚异丁烯琥珀酸酯与山梨醇油酸酯的混合物,简称H)作为助稳定剂,先将体系进行微乳化,通过正交实验确立了基本乳液体系,考察了微乳化工艺中的转速变化、乳化剂体系组成、浓度及单体含量等对聚合产物聚丙烯酰胺稳定性的影响;考察了不同单体浓度和聚合时间等聚合工艺对聚合物微球粒径及分布的影响。

1 实验部分

1.1 实验原料

丙烯酰胺、5号白油、以及乳化剂Span80和Tween80均为国产工业级,稳定剂H购自Croda公司;引发剂过硫酸铵和亚硫酸氢钠、交联剂MBA以及络合剂乙二胺四乙酸二钠(EDTA-Na)等助剂为试剂级。

1.2 微乳化及聚合反应

将一定量白油、乳化剂和助稳定剂加入大烧杯中搅拌均匀成为油相,另取烧杯配制一定浓度的丙烯酰胺及助剂的水溶液作为水相,引发剂另配成一定浓度的水溶液。水相倒入油相的同时用IKA T25型匀浆机在一定转速下乳化一定时间,将此乳液倒入5 L玻璃反应釜中通氮除氧30 min,在一定温度下分别加入过硫酸铵和亚硫酸氢钠的水溶液进行丙烯酰胺反相细乳液聚合。聚合釜桨叶采用双层两叶45°斜桨,聚合温度由恒温槽的循环水温度来调节控制。

1.3 分析与评价

动态光散射(DLS)粒径表征:取一滴细乳液滴入盛有20 mL白油的烧杯中磁力搅拌30 min,然后用马尔文的Nano ZS激光粒度仪进行测试。测试条件为:介质白油、测试温度40 ℃和动态光散射角度173°。当放进样品池稳定5 min后,对每个样品测试3遍,取其平均值得到粒径(Zd)及粒径分布(PDI)。

固含量及转化率测定:取10 g左右细乳液滴入约300 mL搅拌中的无水乙醇中,持续搅拌1 h后用布氏漏斗抽滤,得到的固体在120 ℃下真空干燥1 h,称量法计算固含量,再根据理论投料量计算转化率。

乳液黏度测试:采用布氏黏度计的63号转子,在30 ℃和30 r/min下测试黏度。

稳定性评价:取20 g左右细乳液,在10 000 r/min转速下离心30 min,观察离心管中乳液的分层情况。

凝胶含量:取50 g左右细乳液,用孔径0.147 mm(100目)的不锈钢筛网进行过滤,留在筛网上的为凝胶,以称量法计算凝胶含量。

2 结果与讨论

2.1 反相细乳液稳定性的影响因素

2.1.1 基本乳液体系的确立

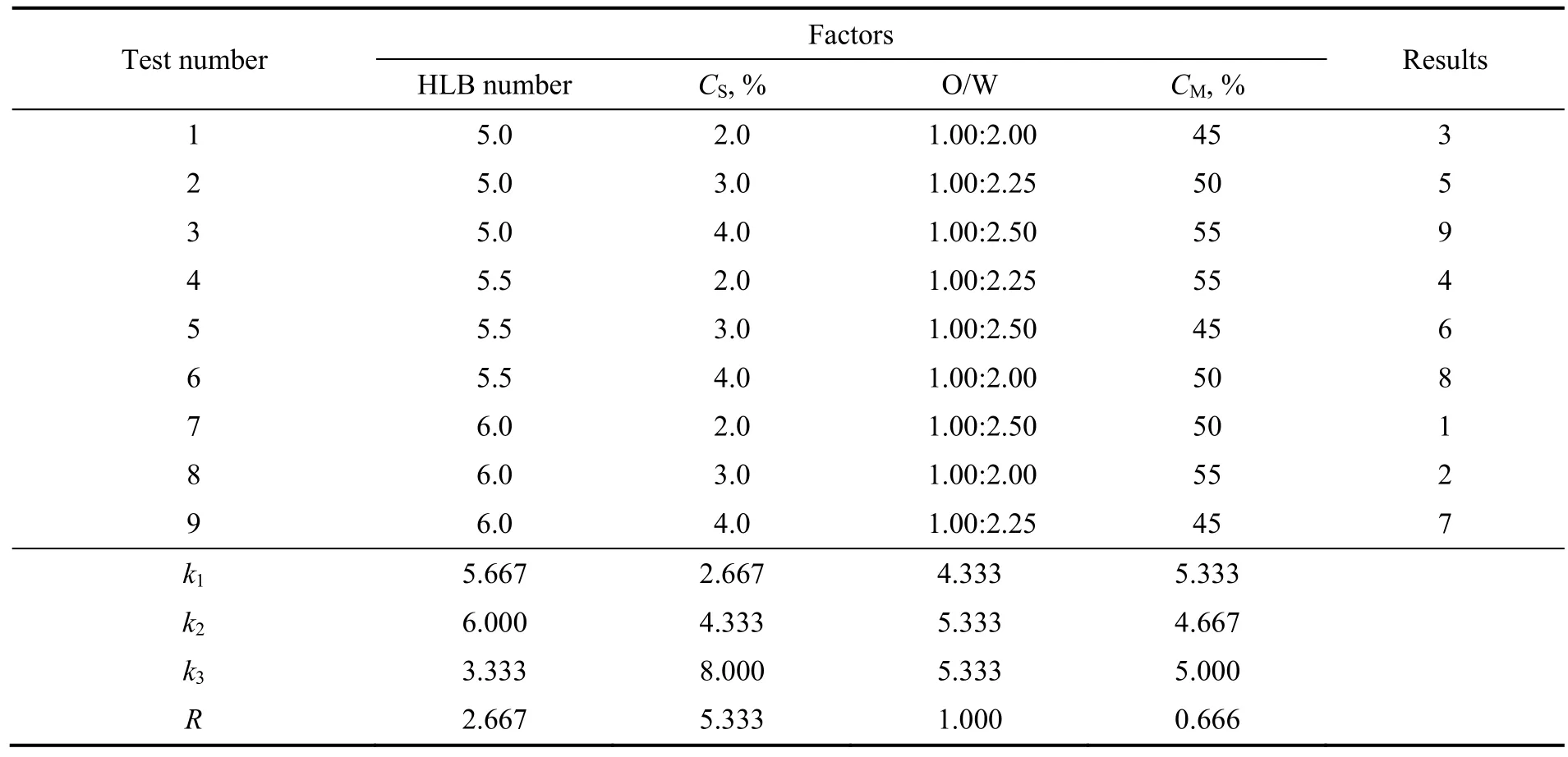

采用正交实验法考察乳化剂体系亲水疏水平衡值(HLB值)、乳化剂体系浓度(CS,质量分数)、油水质量比(O/W)和单体浓度(CM,质量分数)对乳液稳定性的影响,采用稳定性评价方法给乳液稳定性打分,9分稳定性最高,1分最低(分层明显),各水平下结果的平均值记为k1,k2和k3,并计算各因素下的极差R值,结果见表1。

表1 正交实验条件及结果Table 1 Conditions and results of orthogonal experiment

由表1极差分析可知,各因素对乳液稳定性影响的大小依次为:CS,HLB值,油水比和CM。从均值分析优选的条件为:HLB值为5.5,CS为4.0%,油水比为1.00:(2.25~2.50),CM为45%~55%。

2.1.2 微乳化工艺中转速的影响

在HLB值为5.5,CS为4.0%,油水比为1.00∶2.50,CM为45%的条件下,考察不同转速下乳液粒径和分布情况随乳化时间的变化,结果如图1所示。由图可知,随着乳化时间延长,液滴粒径变小,分布变窄;在相同的乳化时间下,转速为7 500 r/min得到的粒径及分布均略大于转速为10 000 r/min的;在转速为7 500 r/min下,乳化25 min后,粒径及分布趋于稳定,而转速为10 000 r/min下,乳化20 min后粒径趋于稳定,但分布仍在变小。综合考虑乳化时间和乳化机消耗功率,转速为10 000 r/min,乳化时间为20 min较合适。

图1 不同转速下乳液粒径及其分布随时间的变化Fig.1 The changes of emulsionZdandPDIwith time at different rotational speed

2.1.3 乳化剂体系组成、浓度及单体含量的影响

乳化剂主要是在体系中起到降低表(界)面张力、乳化、分散和增溶的作用,但不同类型乳化剂产生的效果有所不同。在HLB值为5.5和O/W为1.00∶2.50的条件下,考察乳化剂体系组成、CS和CM对聚合体系稳定性的影响。其中,小分子乳化剂和聚合物型乳化剂的用量根据经验选择,分别为4.0%和2.0%,复合型乳化体系用量按两者1∶1选择,为3.0%,使聚合反应在6 h基本完成。

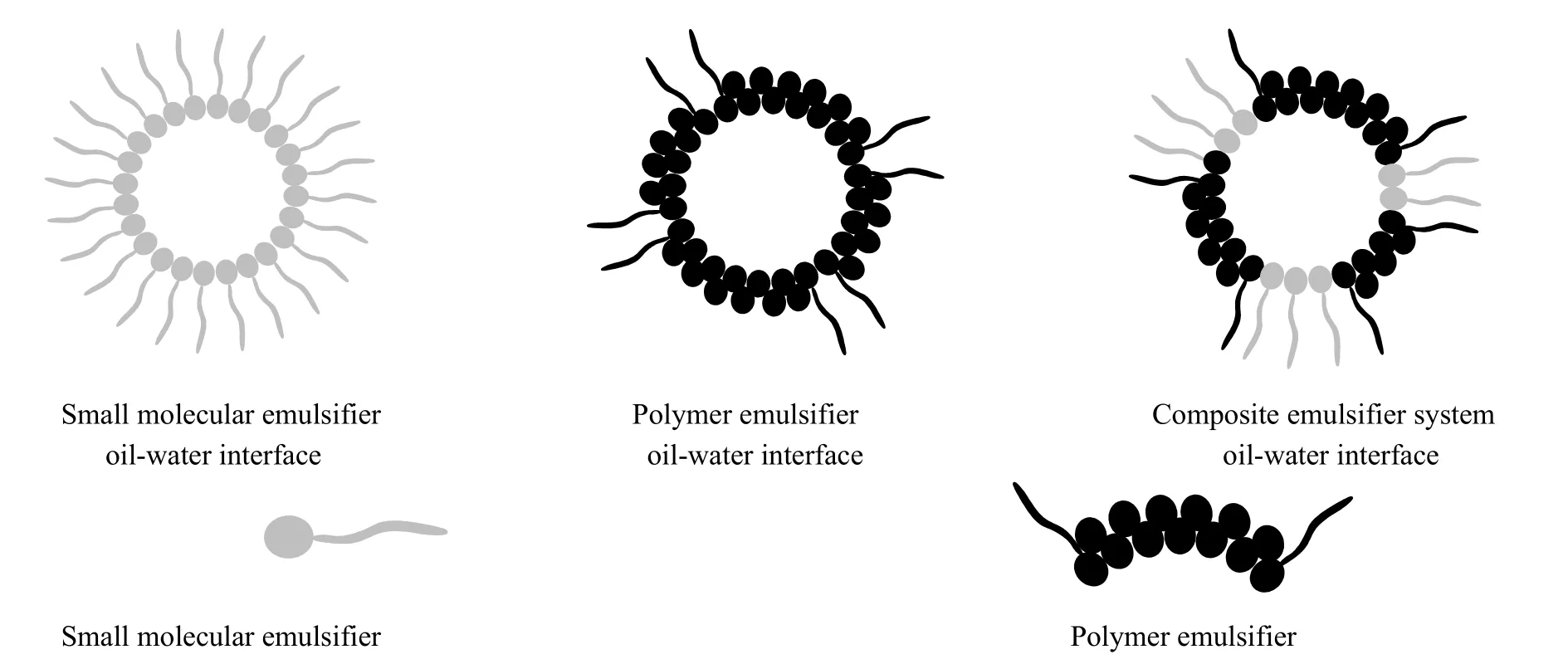

表2结果显示,只采用非离子型小分子Span80/Tween80乳化剂进行反相乳液聚合,虽然能够形成分布较窄的微球粒子,但最终产品黏度较大,而且静置数天后发生了沉降分层。原因是微球表层的小分子乳化剂分子主要靠亲疏水作用形成乳化层,该乳化层无法克服液滴之间的范德华吸引力和大小液滴由于比表面引起的化学位高低即laplace压差等作用[10],随着时间的推移微球之间发生了聚并;只采用聚合物型乳化剂H进行反相乳液聚合时,虽然也能形成分布较窄的微球粒子,但用滤网过滤时发现在反应的中后期产生了较多的微米级均匀颗粒,造成凝胶含量较高。这是由于聚合物型乳化剂分子量较大并具有一定的构型,在微球表面形成较大的空间位阻,虽然阻止了单体液滴和聚合后产生的胶粒间的碰撞和聚并,但也阻碍了引发剂进入微滴的速度,相当于产生了笼蔽效应,使得初期加入的引发剂在体系中积累过多,在反应后期产生了明显的加速现象,导致凝胶生成;而采用Span80/Tween80为乳化剂、H为助稳定剂的复合乳化体系,兼顾了聚合速率和稳定性,聚合得到的微球乳液不仅粒度分布较窄和凝胶少,而且体系稳定性好,静置数月仍不分层。由此可见,在乳化剂的乳化作用及助稳定剂的空间位阻的协同作用下,可以在较少的乳化体系浓度(3.0%左右)下对乳液液滴形成很好的稳定作用。为了便于理解小分子乳化剂的乳化作用、聚合物型乳化剂的稳定作用及复合乳化体系的协同作用,图2给出了3种乳化体系作用于乳液微滴的油水界面结构示意图。从表2结果还可以看出,单体浓度从45%到55%,在其他条件不变的情况下,虽然粒径有所增大,但乳液的凝胶含量变化不大,这也验证了表1正交实验的结果。

图2 3类乳化体系油水界面结构示意Fig.2 Oil-water interface structure of the three emulsified system

2.2 聚合工艺对微球粒径及分布的影响

2.2.1 单体浓度的影响

选取了Span80/Tween80为乳化剂,H为助稳定剂的复合乳化体系,CS为3.0%,油水比为1.00:2.50,HLB值为5.5,通过控制引发剂的滴加速率及恒温水浴的冷却方式,使得聚合反应在5 h内基本完成,考察单体浓度对聚合物微球粒径及分布的影响,结果见图3。

图3 单体浓度对聚合物微球粒径及分布的影响Fig.3 Effect of monomer concentration on particle size and distribution of polymer microspheres

由图3可知,不同单体浓度下转化率随时间的增长趋势基本一致,微球粒径及分布总体上均随转化率升高而下降,这是由于随着反应的进行,单体液滴引发成核,聚合造成体积收缩,同时单体液滴不断被消耗减少,平均粒径逐渐减小,这与张洪涛等[11]的研究结论一致。但单体浓度为50%和55%的两个体系在反应后期出现粒径增大和分布增宽的现象,这是由于这两个体系的黏度较高,反应放热更难撤除,后期产生了一定的凝胶效应,有少量粒子产生聚并,使得粒径及分布均呈现增大趋势。

2.2.2 聚合时间的影响

由于放大效应,上述在反应后期产生凝胶效应的现象在工业规模的大型反应釜中将更加明显,因此生产中除了改善聚合釜传热和混合效果,一般在保证一定生产效率的前提下采用控制引发剂的滴加速率或降低浓度,适当降低反应速率,尽可能降低凝胶含量,增加产品稳定性。

选取Span80/Tween 80为乳化剂,H为助稳定剂的复合乳化体系,CS为3.0%,油水比为1.00∶2.50,HLB值为5.5,体系通过降低引发剂的滴加速率,不改变恒温水浴的撤热控制,使得聚合反应在6 h内基本完成,不同聚合时间对聚合反应的影响结果见图4。由图可知,延长聚合时间对不同单体浓度下的转化率影响不大;相同单体浓度下,与聚合5 h相比,聚合6 h所得产物的平均粒径稍微大些,粒径分布更窄,在一定程度上说明聚合更加平稳。这种调控方法的变化趋势为今后的工业大生产控制聚合并得到稳定的产品提供了依据。

图4 聚合时间对聚合物微球粒径及分布的影响Fig.4 Effect of the polymerization time on particle size and distribution of polymer microspheres

3 结 论

采用反相细乳液法,以白油为连续相,Span80/Tween80为乳化剂,一种聚合物型乳化剂H作为助稳定剂,通过正交实验确立了基本乳液体系,得到了优选的HLB值、乳化剂浓度、油水比和单体浓度。以Span80/Tween80为乳化剂,H为助稳定剂组成复合乳化体系,复合乳化剂浓度为3.0%,10 000 r/min乳化20 min得到了稳定的乳液,在单体浓度55%,HLB值为5.5,采用氧化还原引发体系,聚合时间为6 h时,可以得到固含量35%以上,粒径数百纳米的长期稳定的亚微米级聚丙烯酰胺微球乳液。

[1] 夏燕敏, 宋晓芳, 于志省, 等. 聚丙烯酰胺微球的制备方法及其在油田调剖封堵中应用的研究进展[J]. 石油化工, 2014, 43(6): 729-734. Xia Yanmin, Song Xiaofang, Yu Zhisheng, et al. Progresses in preparation of polyacrylamide microspheres and their application to profile control and water plugging in oilfields[J]. Petrochemical Technology, 2014, 43(6): 729-734.

[2] Ugelstad J, El-Aasser M S, Vanderhoff J W, et al. Emulsion polymerization: initiation of polymerization in monomer droplets[J]. Polym Sci Polym Lett, 1973, (11): 503-513.

[3] 曹同玉, 刘庆普, 胡金生. 聚合物乳液合成原理性能及应用(第二版)[M]. 北京: 化学工业出版社, 2007: 568-570.

[4] 张洪涛, 黄锦霞. 乳液聚合新技术及应用[M]. 北京: 化学工业出版社, 2006: 142-146.

[5] 方道斌, 郭睿威, 哈润华. 丙烯酰胺聚合物[M]. 北京: 化学工业出版社, 2006: 230.

[6] 张明祖. 高分子乳化剂的合成及其在(细)乳液聚合中的应用[D]. 苏州: 苏州大学, 2010.

[7] Landfester K, Willert M, Antonietti M, et al. Preparation of polymer particles in nonaqueous direct and inverse miniemulsions[J]. Macromolecules, 2000, 33(7): 2370-2376.

[8] Capek I. On the inverse miniemulsion copolymerization and terpolymerization of acrylamide,N,N'-methylenebis(acrylamide) and methacrylic acid[J]. Central European Journal of Chemistry, 2003, 1(3): 291-304.

[9] 张军亮. 反相细乳液聚合及其在纳米复合材料制备中的应用[D]. 天津: 天津大学, 2010.

[10] Choi Y T, El-Aasser M S, Sudol E D, et al. Polymerization of styrene miniemulsions[J]. Polym Sci (Part A: Polym Chem), 1985, (23): 2973-2978.

[11] 张洪涛, 谭必恩, 胡 芳, 等. 氧化-还原低温引发苯乙烯/丙烯酸丁酯细乳液聚合粒度分布和成核机理的研究[J]. 高等学校化学学报, 2000, 21(1): 156-159. Zhang Hongtao, Tan Bien, Hu Fang, et al. Study on particle size distribution and nucleation mechanism of St/BA miniemulsion polymerization with redox initiators[J]. Chemical Journal of Chinese Universities, 2000, 21 (1): 156-159.

Inverse Miniemulsion Polymerization of Acrylamide

Xia Yanmin, Su Zhiqin, Xu Hui, Li Yingcheng, Wang Lan

Shanghai Research Institute of Petrochemical Technology, SINOPEC, Shanghai 201208, China

Using inverse miniemulsion polymerization, a basic emulsion system with white oil as continuous phase, single sorbitan oleate/polyoxyethylene sorbitan oleate as emulsifier, a polymeric emulsifier (a mixture of polyisobutylene succinic acid ester and sorbitan oleate) as the co-stabilizer was established through the orthogonal experiment. The effects of rotational speed in miniemulsification process, composition, concentration and monomer content of emulsifier system on the stability of the product were investigated. The effects of different polymerization process such as monomer concentration and polymerization time on the particle size and distribution of microspheres were also studied. The results showed that long-term stable sub-micron emulsion grade polyacrylamide microspheres with the particle size of hundreds of nanometer and solid content over 35% were obtained under the conditions of composite emulsifier content 3.0%, emulsion for 20 min at the rotational speed of 10 000 r/min, the monomer concentration 55%, HLB value 5.5 and polymerization time 6 h using redox initiator system.

acrylamide; inverse miniemulsion; microspheres; particle size

TQ316.33+4

:A

1001—7631 ( 2016 ) 06—0536—06

2016-10-08;

:2016-10-27。

夏燕敏(1967—),女,高级工程师。E-mail: xiaym.sshy@sinopec.com。