酸性离子液体催化甲基环戊烷异构化反应

王德举

中国石油化工股份有限公司上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海 201208

酸性离子液体催化甲基环戊烷异构化反应

王德举

中国石油化工股份有限公司上海石油化工研究院 绿色化工与工业催化国家重点实验室,上海 201208

以三级胺、盐酸和AlCl3为主要原料制备了氯铝酸盐型酸性离子液体催化剂,并优化了催化剂的配比。考察了催化剂用量、反应温度、反应时间以及原料杂质等对甲基环戊烷异构反应的影响。结果表明,提高催化剂用量和反应温度可加快反应速率,在反应温度70 ℃,油剂比3.0,反应4 h后,环己烷的产率达到70%以上,微量杂质(正己烷和苯)几乎不影响甲基环戊烷的异构化反应。离子液体催化剂在补充活性组分AlCl3的情况下可以实现循环使用。

离子液体 催化剂 异构化 甲基环戊烷 环己烷

环己烷(CH)用于制备环己醇和环己酮,并可进一步生成己二酸和己内酰胺(生产聚酰胺和尼龙的主要原料)[1,2]。随着我国己二酸和己内酰胺产能的快速扩张,对于环己烷的需求量也大大超过其他国家和地区。环己烷可通过原油蒸馏精制获得[1],但其纯度较低。将富含环己烷及甲基环戊烷(MCP)的馏分经过AlCl3催化异构化反应和蒸馏等过程处理,得到的环己烷产品纯度进一步提高。随着己二酸和己内酰胺生产的发展,上述方法获得的环己烷在数量和质量上都不能满足要求。因此,用苯加氢生产高纯度环己烷得到迅速发展,该方法一般以镍为催化剂,高纯度环己烷产率接近100%,成为生产高纯环己烷的主要方法[2,3]。

在加氢裂解汽油抽提芳烃过程中产生的抽余油分离加氢后,环烷烃含量可达到70%以上[4],其中含有大量的甲基环戊烷和环己烷。如果将甲基环戊烷异构化为环己烷,再通过精馏分离得到高纯度环己烷,这将会极大地提高抽余油的利用价值。早期的研究通过AlCl3为代表的路易斯酸催化剂,能够实现异构反应并可以获得较高的环己烷收率,但是催化剂难以循环回收利用,环境污染严重[5]。离子液体是呈液态的熔盐体系,具有挥发性低、稳定性好、毒性小和性质可调等优点,近年来作为“清洁”溶剂和新型催化或制备体系备受关注,目前已在有机合成中得到了广泛的应用[6,7]。氯铝酸盐离子液体具有AlCl3的催化特性,并可以通过改变阴阳离子来调节酸性,而且具有密度大和容易回收等特点[8,9],是近年来有机反应催化剂的研究热点之一。本工作制备了一种氯铝酸盐离子液体催化剂用于甲基环戊烷的异构化反应,并优化了催化剂的配比,考察了催化剂用量、反应温度以及反应时间对甲基环戊烷异构反应的影响以及催化剂的循环使用性能。

1 实验部分

1.1 离子液体的制备

将一定量的三级胺滴加到过量的盐酸中,控制混合溶液的pH值小于7。将混合溶液进行旋转蒸发除去水分,得到白色固体季铵盐粉末。取季铵盐粉末与环己烷进行混合,再加入一定量的AlCl3,持续搅拌并升温至65 ℃,恒温直至所有固体全部溶解,制得黏度低和室温流动性好的酸性离子液体催化剂。

1.2 反应装置与步骤

在手套箱中将制备得到的离子液体催化剂与一定量的甲基环戊烷混合加入到密闭的自制反应器中,加热到一定温度后开启搅拌进行反应,一段时间后停止搅拌,取上层清液在HP4890色谱仪上采用HP-1色谱柱进行分析,面积归一化法定量,得到物料组成数据。对催化剂进行重复使用前,将上层清液取出并再次加入新原料重复进行实验。

式中:XA为甲基环戊烷转化率,%;nA0为原料中甲基环戊烷的量,mol;nA为产物中甲基环戊烷的量,mol;SB为环己烷选择性,%;nB为产物中环己烷的量,mol。

2 结果与讨论

2.1 催化剂配比对反应的影响

酸性是影响异构化反应的重要因素,甲基环戊烷的扩环异构遵循正碳离子机理,其控制步骤是甲基环戊烷正碳离子的生成,密度较高的强酸中心有利于该反应。改变AlCl3和季铵盐的质量比例(WR)可以合成具有不同阴离子结构的离子液体催化剂。随着AlCl3量的增加,不仅有AlCl4-阴离子形成,也会进一步生成新的Al2Cl7-和Al3Cl10

-等阴离子,使离子液体显示不同的酸性。随着AlCl3和季铵盐比例的逐步增大,酸碱性质也由碱性、中性过渡到酸性甚至强酸性[9]。

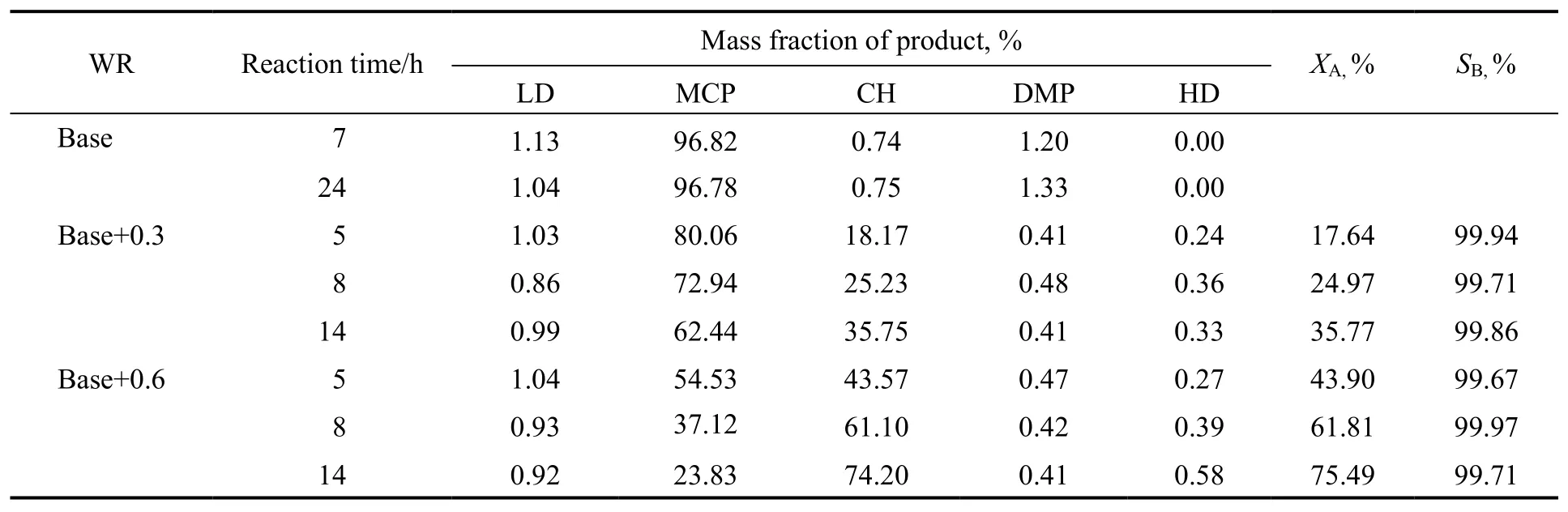

以WR为Base作为基准比例,并提高WR至Base+0.3和Base+0.6合成了一系列离子液体,其催化性能结果见表1。由表可知,当WR为Base时,甲基环戊烷几乎没有转化,延长反应时间也没有明显变化,说明WR为Base时,制备的离子液体的异构化催化性能较差。当WR增加到Base+0.3时,离子液体的催化效果开始显现,但是反应速率较慢,反应14 h仅有35.75%的环己烷生成。当WR增加到Base+0.6时,催化效果非常明显,反应5 h就有43.57%的环己烷生成,而14 h已达到74.20%。再继续增加AlCl3的含量,发现AlCl3不能完全溶解。由表还可知,甲基环戊烷异构化生成环己烷的选择性非常高,除了生成少量高沸点组分(HD)之外,产物中沸点小于甲基环戊烷的组分(LD)以及二甲基戊烷(DMP)的含量基本与原料中的含量相当,说明主要反应产物是环己烷,选择性接近100%,因此,异构化产物可以通过精馏分离生产高纯度环己烷。另外,离子液体催化剂与反应产物极易分离,通过停止搅拌静置反应体系就可以实现,有利于离子液体催化剂的重复使用。

表1 离子液体催化剂的AlCl3和季铵盐比对甲基环戊烷异构化反应的影响Table 1 Effects of WR of ionic liquid catalyst on MCP isomerization reaction

2.2 反应温度的影响

甲基环戊烷的沸点为71.8 ℃,因此将甲基环戊烷的异构化反应控制在70 ℃以下。采用优化配比的离子液体,通过足够长的时间(反应时间24~48 h)进行反应,在52~70 ℃测定了甲基环戊烷异构生成环己烷的反应平衡常数(K)并计算环己烷的理论平衡浓度,结果如图1所示。由图可知,随着反应温度的升高,反应平衡常数逐渐减小,环己烷的理论平衡浓度由81.70%减小到76.20%。即尽管反应温度提高了18 ℃,环己烷的理论平衡浓度仅下降了5.5%,下降幅度不大,说明在50~70 ℃的反应温度区间内,甲基环戊烷能够通过异构化反应获得比较理想的环己烷收率。

图1 实测的甲基环戊烷异构化反应平衡常数K以及环己烷的平衡浓度Fig.1 The measured equilibrium constantKand equilibrium concentration of CH in MCP isomerization reaction

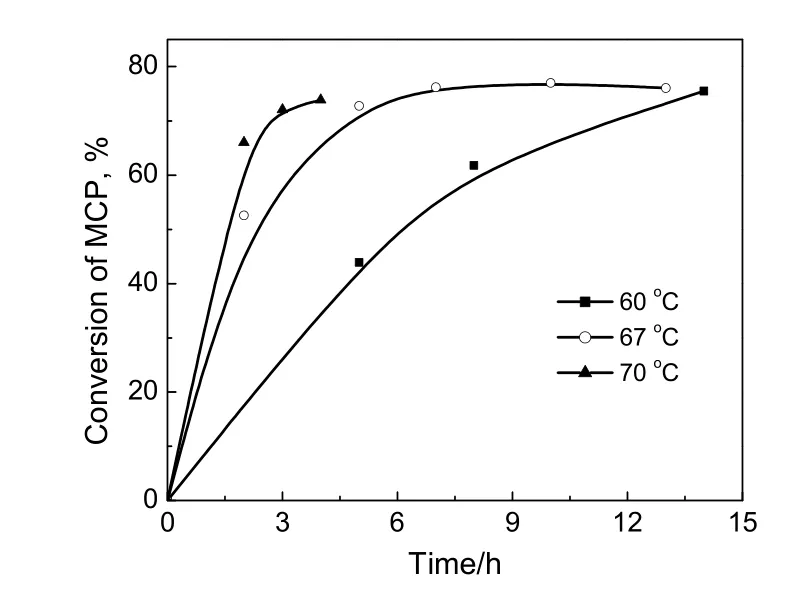

图2 反应温度对甲基环戊烷异构化反应的影响Fig.2 Effects of reaction temperature on MCP isomerization reaction

采用优化配比的离子液体催化剂,原料和催化剂的质量比为3.0的条件下,考察反应温度对甲基环戊烷异构反应的影响,结果见图2。由图可知,在反应温度为60 ℃时,若要获得75%以上的甲基环戊烷转化率需反应14 h以上,而反应温度为67 ℃时,反应5 h,甲基环戊烷的转化率达到72%,反应7 h,甲基环戊烷转化率75%以上,而且环己烷的选择性大于99%,产物环己烷的浓度与67 ℃下的理论平衡浓度接近。进一步提高反应温度到70 ℃,反应仅3 h甲基环戊烷的转化率就达到了70%以上。这主要是因为提高反应温度增加了反应物分子间的有效碰撞,从而可以加快反应速率。另外,离子液体的粘度随着温度的升高而降低[10],从反应现象来看,提高反应温度也有利于离子液体催化剂在反应物料中的分散,使之与反应物分子接触更加充分,促进异构化反应的进行。这表明较高的反应温度下甲基环戊烷转化速率较快,可以在较短的时间内完成反应,有利于工业应用的实际设计。

2.3 离子液体用量的影响

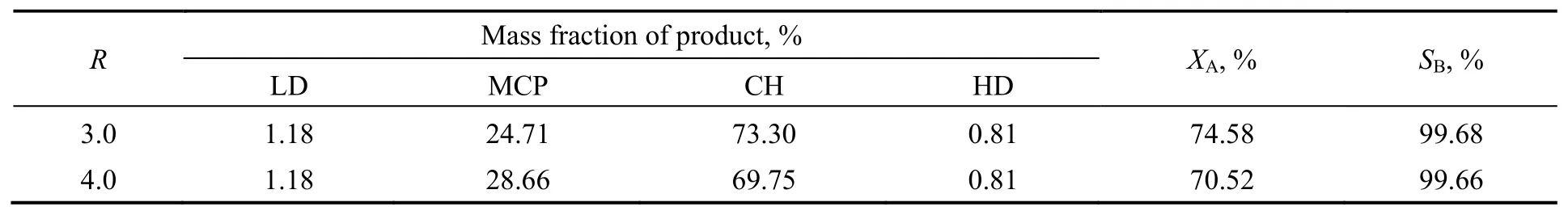

在反应温度为70 ℃,反应时间为4 h的条件下,考察离子液体用量对甲基环戊烷异构化反应的影响,结果见表2。由表可知,当原料和催化剂的质量比(R)为3.0时,产率达到73.30%,而R为4.0时,环己烷的产率为69.75%。这是由于随着离子液体用量的减少,反应物质与催化剂活性中心接触减小,甲基环戊烷的转化率稍有下降,但是环己烷的选择性没有明显变化,除了少量重质组分的生成外,与环己烷沸点相近的组分没有生成。

表2 离子液体用量对甲基环戊烷异构化反应的影响Table 2 Effects of catalyst dosage on MCP isomerization reaction

2.4 杂质对反应的影响

正己烷与甲基环戊烷的沸点相近,在分离富集甲基环戊烷组分时容易夹带部分正己烷,因此,在原料与催化剂的质量比为3.0,反应温度70 ℃的条件下,考察少量正己烷对甲基环戊烷异构化反应的影响,结果见表3。由表可知,正己烷对甲基环戊烷异构为环己烷影响不大,反应4 h后甲基环戊烷的转化率为67.54%。另外发现正己烷也有少量转化,主要异构化生成了沸点较低的2-甲基戊烷(2-MP)和3-甲基戊烷(3-MP),这表明正己烷与甲基环戊烷的异构化反应相互不影响。

表3 正己烷对甲基环戊烷异构反应的影响Table 3 Effects of hexane on MCP isomerization reaction

蒸馏切割抽余油得到甲基环戊烷物料时容易夹带沸点相近的苯(B)杂质,因此,在原料与催化剂的质量比为3.0,反应温度70 ℃的条件下,考察微量苯对甲基环戊烷异构化反应的影响,结果见表4。由表可知,少量苯对甲基环戊烷的转化基本没有影响,同时苯在该条件下也不能反应。设想在原料中添加等量1-己烯,通过苯的烷基化反应将微量苯去除,但是效果并不明显,反应后苯的含量基本没有变化。由于苯与环己烷的沸点仅相差0.6 ℃,很难通过蒸馏分离苯和环己烷,如果反应原料中有苯的存在并且不能在反应过程中除去,就会降低环己烷产品的纯度,因此,在切割分离甲基环戊烷组分时要严格控制苯的含量。

2.5 催化剂的循环使用性能

以自制的离子液体作为催化剂,在油剂比为3.0,反应温度为65~70 ℃的条件下,考察该离子液体的重复使用性能,结果如图3所示。由图可知,离子液体不经调整可以重复使用7次以上,环己烷收率能够保持70%以上。随着使用次数的增加活性稍有下降,这是由于原料中微量水导致AlCl3水解,造成AlCl3损失,使得酸性阴离子的聚合度下降,酸性减弱,从而引起活性下降。因此,离子液体活性可以通过降低原料中水含量得以长时间保持,也可以通过补加损失的AlCl3使活性得以恢复。通过补加AlCl3恢复离子液体催化剂活性的方式,可使离子液体的总使用次数达到32次以上。可见,单位离子液体处理甲基环戊烷原料的数量相当可观。

图3 离子液体催化剂的重复使用性能Fig.3 Reuse performance of ionic liquid catalysts

3 结 论

优化AlCl3和季铵盐的比例,研究开发了适用于甲基环戊烷异构化制备环己烷的酸性氯铝酸盐离子液体催化剂,该离子液体对于甲基环戊烷具有良好的低温异构化催化性能。在反应温度70 ℃,油剂比3.0,反应4 h后,甲基环戊烷转化率达到70%以上,环己烷选择性大于99%。

[1] 刘良红, 傅送保, 朱泽华, 等. 苯加氢制备环己烷工艺进展[J]. 化工进展, 2004, 23(6): 673-676. Liu Lianghong, Fu Songbao, Zhu Zehua, et al. Technology development of hydrogenation of benzene to cyclohexane[J]. Chemical Industry and Engineering Progress, 2004, 23(6): 673-676.

[2] 王玉清. 苯加氢制环己烷工艺及改进[J]. 化学工业与工程技术, 2007, 28(3): 44-46. Wang Yuqing. Process improvement of producing cyclohexane by benzene hydrogenation[J]. Journal of Chemical Industry & Engineering, 2007, 28(3): 44-46.

[3] 孙国方, 李孝国, 费亚南, 等. 苯加氢制环己烷工艺及催化剂研究进展[J]. 工业催化, 2013, 21(2):8-14. Sun Guofang, Li Xiaoguo, Fei Yanan, et al. Advance in processes and catalysts for benzene hydrogenation to cyclohexane[J]. Industrial Catalysis, 2013, 21(2): 8-14.

[4] 李保军, 宋海华. 加氢裂解汽油抽余油用作重整原料的工艺优化[J]. 化工之友, 2006, 11: 21-22. Li Baojun, Song Haihua. Process optimization of hydrogenated pyrolysis gasoline raffinate for reforming feedstock[J]. Friend of Chemical Industry, 2006, 11: 21-22.

[5] 张香文, 苗 谦, 邹吉军, 等. 分子筛催化endo-THDCPD异构制备exo-THDCPD[J]. 化工学报, 2007, 58(12): 3059-3063. Zhang Xiangwen, Miao Qian, Zou Jijun, et al. Zeolite catalytic isomerization ofendo-THDCPD toexo-THDCPD[J]. Journal of Chemical Industry and Engineering, 2007, 58(12): 3059-3063.

[6] 张庆华, 王瑞峰, 李作鹏, 等. 离子液体在绿色催化和清洁合成中应用的进展[J]. 石油化工, 2007, 36(10): 975-984. Zhang Qinghua, Wang Ruifeng, Li Zuopeng, et al. Advances of ionic liquid application in green catalysis and clean synthesis[J]. Petrochemical Technology, 2007, 36(10): 975-984.

[7] 孙 剑, 王金泉, 王 蕾, 等. 基于离子液体的绿色催化过程[J]. 中国科学: 化学, 2014, 44(1): 100-113. Sun Jian, Wang Jinquan, Wang Lei, et al. Ionic liquids catalyzed green processes[J]. Scientia Sinica: Chimica , 2014, 44(1): 100-113.

[8] 唐 云. 铝酸型离子液体催化制备2,6-二甲基萘的研究[J]. 广州化工, 2015, 43(3): 45-47, 53. Tang Yun. Synthesis of 2,6-dimethylnaphthanlene catalyzed by chlorine-aluminate ionic liquids[J]. Guangzhou Chemical Industry, 2015, 43(3): 45-47, 53.

[9] 黄崇品, 刘植昌, 徐春明, 等. 用Et3NHCl-AlCl3离子液体催化异丁烷/丁烯的烷基化反应[J]. 石油炼制与化工, 2002, 33(11): 11-13. Huang Chongpin, Liu Zhichang, Xu Chunming, et al. Alkylation of isobutene with butane catalyzed by Et3NHCl-AlCl3ionic liquids[J]. Petroleum Processing and Petrochemicals, 2002, 33(11): 11-13.

[10] 赵大川. 离子液体的粘度数据库研究[D]. 北京: 北京化工大学, 2011.

Isomerization of Methylcyclopentane over Acidic Ionic Liquid Catalyst

Wang Deju

State Key Laboratory of Green Chemical Engineering and Industrial Catalysis, Shanghai Research Institute of Petrochemical Technology, SINOPEC, Shanghai 201208, China

Acidic chlorine-aluminate ionic liquid catalysts were synthesized using tertiary amine, hydrochloride acid and anhydrous AlCl3as the main raw materials. Meanwhile, the catalyst recipe was optimized. The as-prepared catalyst was used in isomerization of methylcyclopentane to cyclohexane and the effects of catalyst dosage, reaction temperature, reaction time and impurities of feedstock on the reaction were investigated. The results showed that the reaction rate could be increased by increasing the catalyst dosage and reaction temperature. The yield of cyclohexane was above 70.0% under the conditions of the reaction temperature of 70 ℃, mass ratio of oil to catalyst of 3.0 and reaction time of 4 h. Trace impurities (n-hexane and benzene) had no effects on the isomerization of methylcyclopentane. The ionic liquid catalyst could be reused in the case of supplementing the active component AlCl3.

ionic liquid; catalyst; isomerization; methylcyclopentane; cyclohexane

O643.38

:A

1001—7631 ( 2016 ) 06—0522—06

2015-06-25;

:2016-10-11。

王德举(1975—),男,高级工程师。E-mail∶ wangdj.sshy@sinopec.com。

国家重点研发计划(2016YFB0701105)。