BF3催化混合C10和α-烯烃制备聚α-烯烃润滑油基础油

王斯晗,王力搏,刘 通,高 晗,王玉龙,王 鉴

1.东北石油大学 化学化工学院,黑龙江 大庆 163318;

2.中国石油大庆化工研究中心,黑龙江 大庆 163714

BF3催化混合C10和α-烯烃制备聚α-烯烃润滑油基础油

王斯晗1,2,王力搏2,刘 通2,高 晗2,王玉龙2,王 鉴1

1.东北石油大学 化学化工学院,黑龙江 大庆 163318;

2.中国石油大庆化工研究中心,黑龙江 大庆 163714

以工业副产混合C10和α-烯烃为原料,BF3为催化剂,在1 L高压反应釜中进行聚合,考察了α-烯烃种类及其用量、反应压力、反应温度、反应时间和引发剂种类及其用量等工艺条件对聚合反应的影响。结果表明,混合C10和1-十二烯共聚得到的聚α-烯烃(PAO)性能较好,以异丙醇为引发剂,在引发剂与原料的物质的量之比为0.010,混合C10和1-十二烯烃物质的量之比为3,温度为25 ℃和压力为0.4 MPa的条件下反应2 h,原料α-烯烃的转化率为98.15%,聚合产品PAO 100 ℃的黏度为6.05 mm2/s,40 ℃的黏度为35 mm2/s,黏度指数为120,倾点为-48 ℃。

混合C10 聚α-烯烃 BF3催化剂 润滑油基础油 聚合反应

聚α-烯烃(PAO)合成油是目前性能较佳的合成润滑油基础油之一,具有高黏度指数、低挥发性、低流动性、较好的剪切性及优良的抗高温氧化性。PAO与传统的矿物润滑油基础油(Ⅰ,Ⅱ和Ⅲ类基础油)相比,具有蒸发损失小、稳定性好、使用温度范围宽和无毒等特点,不仅在汽车和工业等民用行业应用广泛,更是航空、航天和军工等行业所用高档润滑油基础油的主要来源。

中国石油化工研究院自主开发的1-己烯成套生产技术已在大庆和独山子实现了工业化,副产混合C10。以工业副产混合C10为原料,进行PAO合成技术开发,是实现对其高附加值利用的有效途径。PAO一般是由C6~C20的α-烯烃经催化聚合得到的分子中带有支链的饱和低聚物,以1-癸烯为原料聚合制得的三聚体和四聚体性能优异[1],但原料1-癸烯的来源限制了PAO产量的增长。从降低PAO生产成本角度,研究者针对PAO原料开展了大量的研究工作,采用碳链更短的1-丁烯与高碳α-烯烃在茂金属催化剂作用下共聚,可获得低分子量的PAO[2-4];1-辛烯、1-癸烯和1-十二碳烯的烯烃混合物可用来制备性能优异的PAO[5];1-己烯、1-十二烯和1-十四烯也可用来制备PAO[6]。近年来,随着高档润滑油在航空领域应用的不断拓展,以1-辛烯为原料制备航空类润滑油的工艺越来越多[7-9],也有以1-十二烯或1-十二烯与其他α-烯烃为原料系统研究工艺条件对产品性能的影响[10,11]。由于工业副产混合C10是一种混合物,全部由烯烃组成,因此能够与其他α-烯烃共聚合成PAO。

传统的烯烃聚合催化剂有路易斯酸(AlCl3或BF3)体系、Cr体系、Ziegler-Natta、茂金属以及离子液体等。选用不同类型的催化剂,对聚合物的收率、聚合度控制以及产品的性能有明显的影响。国外常选用BF3和引发剂作为合成低黏度聚α-烯烃合成油的催化体系,该方法的特点是制备的PAO合成油收率高,分子量分布窄,合成的油品黏温性能好[12-14]。因此,本工作以中石油1-己烯工业装置副产的混合C10和α-烯烃为原料,以BF3为催化剂,采用1 L高压釜进行聚合反应实验,研究了聚合反应工艺条件对混合C10转化率及PAO性能的影响。

1 实验部分

1.1 聚合反应

用氮气吹扫1 L高压反应釜(烟台科立化工设备有限公司),加入一定量工业副产混合C10(工业品,化学组成为1-癸烯30.99%,顺-4-癸烯2.35%,反-4-癸烯8.60%,4-乙基-1-辛烯19.43%,3-丙基-1-庚烯22.83%,2-丁基-1-己烯12.26%和5-甲基-1-壬烯3.54%),α-烯烃和引发剂,开启搅拌,同时设定反应温度。通入催化剂BF3气体后,保持压力0.1~0.8 MPa,用冷却系统控制反应温度。待反应一定时间,放出并回收剩余的催化剂,将产物转移至500 mL圆底烧瓶中,用质量分数为5%的氢氧化钠溶液洗至中性。减压蒸馏(压力-99 kPa,塔顶温度180 ℃)除去单体,得到最终产品(产品馏分段为大于280 ℃)。采用Agilent Technologies公司的HP-6890气相色谱测定剩余单体的含量,计算原料混合C10的转化率。

1.2 表 征

核磁共振(H-NMR)采用瑞士Bruker公司AVANCE III核磁共振波谱仪进行测量,称取定量的油品于5 mL的样品管中,加入定量的氘代氯仿溶剂溶解后进行测试。根据H-NMR谱图及积分曲线,以甲基(-CH3)、亚甲基(-CH2)和次甲基(-CH)质子峰面积积分计数,计算试样的支化度(BI)[15]。甲基的化学位移(δ)为0.5×10-6~1.0×10-6,亚甲基和次甲基的化学位移为1.0×10-6~3.5×10-6。支化度计算公式如下:

1.3 产品分析

混合C10的转化率分析在HP-6890气相色谱上进行,采用氢火焰离子化检测器,载气为氮气,柱前压为0.07 MPa,氢气的流速为30 mL/min,空气的流速为250 mL/min。进样口温度为250 ℃,检测器温度为400 ℃,汽化室温度为450 ℃,分流比为100。采用程序升温,初始温度50 ℃,保持10 min,程序升温速率为9 /min℃,终止温度为380 ℃,保持10 min。

根据国家标准GB/T265方法,采用美国Cannon仪器公司的CAV2200全自动运动黏度分析仪分别测定40和100 ℃的运动黏度,再根据黏度与黏度指数的换算关系计算合成润滑油基础油品的黏度指数(VI);采用GB/T3535-2006《石油产品倾点测定法》中规定的分析方法,在天津市盛玻玻璃仪器厂的DSY-006A石油产品倾点/浊点测定仪上进行油品的倾点测定。

2 结果与讨论

2.1α-烯烃种类的影响

混合C10与α-烯烃物质的量之比为3,引发剂与原料物质的量之比为0.010,在反应温度为25 ℃,反应压力为0.4 MPa,反应时间2 h的条件下,考察α-烯烃种类对混合C10转化率及PAO性能的影响,结果见表1。由表可知,当原料全部为工业副产混合C10时,混合C10的转化率仅为90.02%,合成油的黏度指数为94,表明黏温性能较差。添加不同种类的α-烯烃,原料混合C10的转化率均达到98%以上。随着α-烯烃碳数的增加,产品黏度和黏度指数也随之增加,当加入α-烯烃碳数不小于12时,产品的黏度指数大于120,表明产品黏温性能较好。但倾点随α-烯烃碳数的增加而升高,表明长链烯烃的增加不利于产品的低温流动性能。因此,添加1-十二烯时,可以保证产品同时具有较好的黏温性能和低温流动性能。

表1α-烯烃种类对混合C10转化率和PAO性能的影响Table 1 Effects ofα-olefin species on the conversion of mixed C10 and the performance of PAO

表1中聚合产物的支化度随添加的α-烯烃碳数的增加而降低,这与聚合产物的黏度指数有很好的正相关性。一般来讲,润滑油的黏度指数与其所含烃类的组成及结构密切相关[16]。根据文献报道,PAO分子中支链的数量、长度和分布对产品的黏度指数有较大影响,可采用支化度来定性分析其黏度指数的变化,支链的数量少、长度较长且分布稀疏的结构具有更高的黏度指数,即黏温性能好[15]。因此,添加的α-烯烃从1-辛烯到1-十四烯,碳数增加,发生聚合反应时,可增加主链或侧链长度,降低了支化度,进而提高产物的黏度指数。

2.2 混合C10和α-烯烃物质的量之比的影响

引发剂与原料物质的量之比为0.010,在反应温度为25 ℃,反应压力为0.4 MPa,反应时间2 h的条件下,考察混合C10和1-十二烯物质的量之比对混合C10转化率和合成油性能的影响,结果见表2。由表可知,随着混合C10与1-十二烯物质的量之比的降低,混合C10的转化率没有明显变化,产品的黏度不断增大,黏度指数不断升高,倾点也逐渐升高。混合C10与1-十二烯物质的量之比降低,实质为原料中1-十二烯的含量增加,反应原料中的平均碳数增加,因此,产品黏度指数和倾点均呈升高趋势,这与文献[10]的结论一致。

表2 原料比对混合C10转化率及产品性能的影响Table 2 Effects of the raw material molar ratio on the conversion of mixed C10 and the performance of PAO

随着反应体系中1-十二烯的增加,混合C10的转化率均在98%以上,但是黏度指数有很大差别。因此,推测混合C10与1-十二烯的聚合过程中,主要存在3种聚合途径:混合C10自聚(由表1中无α-烯烃添加数据可知),混合C10和1-十二烯聚合和少量1-十二烯的自聚。在混合C10与1-十二烯物质的量之比为4时,即1-十二烯含量较低时,混合C10自聚的几率较大,从混合C10的组成可知,混合C10中存在大量的含有支链的α-烯烃,因此,产品中以混合C10自聚后的产物结构为主,产品的黏度指数较低,但是支链的存在又会强化其低温性能,综合考虑对黏温性和低温流动性二者的影响,混合C10和α-烯烃物质的量之比为3较合适。

2.3 反应压力的影响

混合C10与1-十二烯物质的量之比为3,引发剂与原料物质的量之比为0.010,在反应温度为25 ℃,反应时间2 h的条件下,考察反应压力对混合C10转化率和产品性能的影响,结果见表3。由表可知,随着反应压力的升高,混合C10转化率呈现先增加后略有降低的趋势。在低压条件下(0.1~0.2 MPa),转化率较低。随着压力增加(0.3~0.4 MPa),转化率增加,达到90%以上,其中在0.4 MPa时,转化率较高,达到98.10%。但过高的压力(大于0.5 MPa),转化率又会略有降低。反应压力的变化对产品的性能也有较大影响,压力升高,黏度指数也呈现出先增加后降低的趋势,而倾点在一定压力范围内,变化不明显。

表3 反应压力对混合C10转化率和产品性能的影响Table 3 Effects of reaction pressure on the conversion of mixed C10 and the performance of PAO

在反应压力较低时,体系中扩散推动力小,催化剂BF3的液相浓度低,络合活性中心少,聚合能力降低,转化率低。只有在适宜的压力条件下,适量催化剂与引发剂络合产生的活性中心与原料充分接触,激发出碳正离子,活性分子继续和单体分子作用生成长链活性分子。压力过高,扩散推动力大,络合活性中心数目多,不同反应路径间形成竞争[17],平均聚合度低,目标产物收率下降,同时会增加异构副反应。

2.4 反应温度的影响

混合C10与1-十二烯物质的量之比为3,引发剂与原料物质的量之比为0.010,在反应压力为0.4 MPa,反应时间2 h的条件下,考察反应温度对聚合反应转化率和产品性能的影响,结果见表4。由表可知,温度的变化对混合C10转化率和产品性能均有很大的影响,随着温度的升高,混合C10转化率、黏度指数及倾点均出现降低趋势,但在所考察的温度区间内,转化率均在96%以上。一般来讲,温度对传质过程、络合过程以及聚合反应过程均产生影响。高温条件下,气相BF3的饱和溶解度越小,降低了反应体系中催化剂的有效浓度,从而影响反应的转化率。高温也会影响到络合活性中心的稳定性。另一方面,众多研究结果表明,在阳离子聚合反应中,高温有利于反应向低聚方向移动,低温有利于反应向高聚方向移动[18]。在阳离子聚合中,链转移是主要的终止方式,低温可减弱链转移反应所引起的终止反应,延长活性物种寿命[17],聚合产物向高聚方向移动;反之,在较高的反应温度条件下,链转移反应加快,聚合反应易于终止,因此聚合产物组成以低聚产物为主,聚合度将随温度降低而增大。

表4 反应温度对混合C10转化率和产品性能的影响Table 4 Effects of reaction temperature on the conversion of mixed C10 and the performance of PAO

2.5 引发剂种类的影响

混合C10与1-十二烯物质的量之比为3,引发剂与原料物质的量之比为0.010,在反应温度25 ℃,反应压力为0.4 MPa,反应时间2 h的条件下,考察了引发剂种类对混合C10转化率和产品性能的影响,结果见表5。由表可知,在选取的5种不同种类的引发剂与BF3作用下,反应的转化率、黏度和黏度指数从大到小依次为乙酸、水、异丙醇、乙醚和乙酸乙酯,以乙酸和水作为引发剂时,产品倾点较高,而异丙醇、乙醚和乙酸乙酯为引发剂时,产品倾点较低,为-48 ℃。这主要是由于5种引发剂解离H+的能力不同,从大到小依次为乙酸、水、异丙醇、乙醚和乙酸乙酯,即阳离子活性中心浓度依次减小。但乙酸和水解离H+的能力较强,体系中活性中心浓度大,异构副反应也会有所增加从而影响产品性能,如倾点较高。因此,综合产品性能和转化率来看,选异丙醇作为该体系的引发剂较合适。

表5 引发剂对混合C10转化率和产品性能的影响Table 5 Effects of the initiator on the conversion of mixed C10 and the performance of PAO

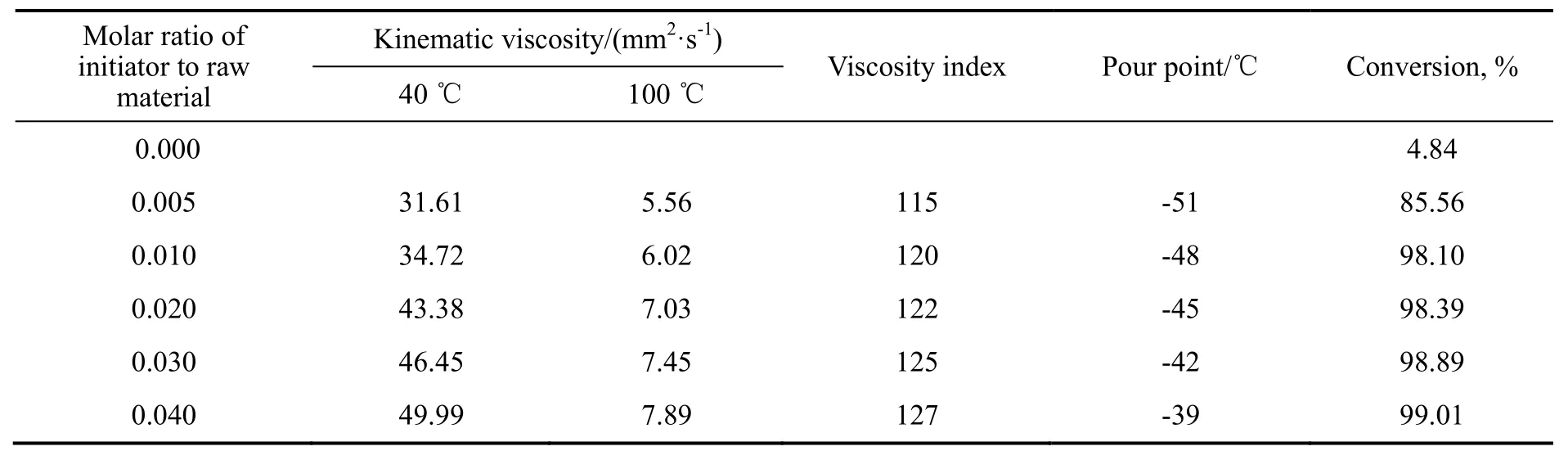

2.6 引发剂与原料物质的量之比的影响

混合C10与1-十二烯物质的量之比为3,在反应压力为0.4 MPa,反应温度25 ℃,反应时间2 h的条件下,考察引发剂异丙醇与原料物质的量之比对聚合反应转化率和产品性能的影响,结果见表6。由表可知,一定催化剂用量下,引发剂量增加,混合C10转化率、产品黏度指数和倾点均呈现增加趋势。这是由于引发剂用量较低,络合活性中心不足,聚合能力差,反应体系中仍存在大量单体。当引发剂与原料物质的量之比大于0.010时,在引发剂的作用下产生大量活性中心,单体不断被消耗,转化率逐渐增加,但过高的引发剂用量,活性中心浓度大,异构副反应也会有所增加,影响产品性能。体系中不加入引发剂的条件下,转化率仅为4.84%,这可能是由于原料中存在的微量水引发的聚合反应。因此,适宜的引发剂用量可以保证在高转化率下得到性能优异的PAO产品。

表6 引发剂异丙醇与原料物质的量之比对混合C10转化率和产品性能的影响Table 6 Effects of the molar ratio of isopropyl alcohol to raw material on the conversion of mixed C10 and the performance of PAO

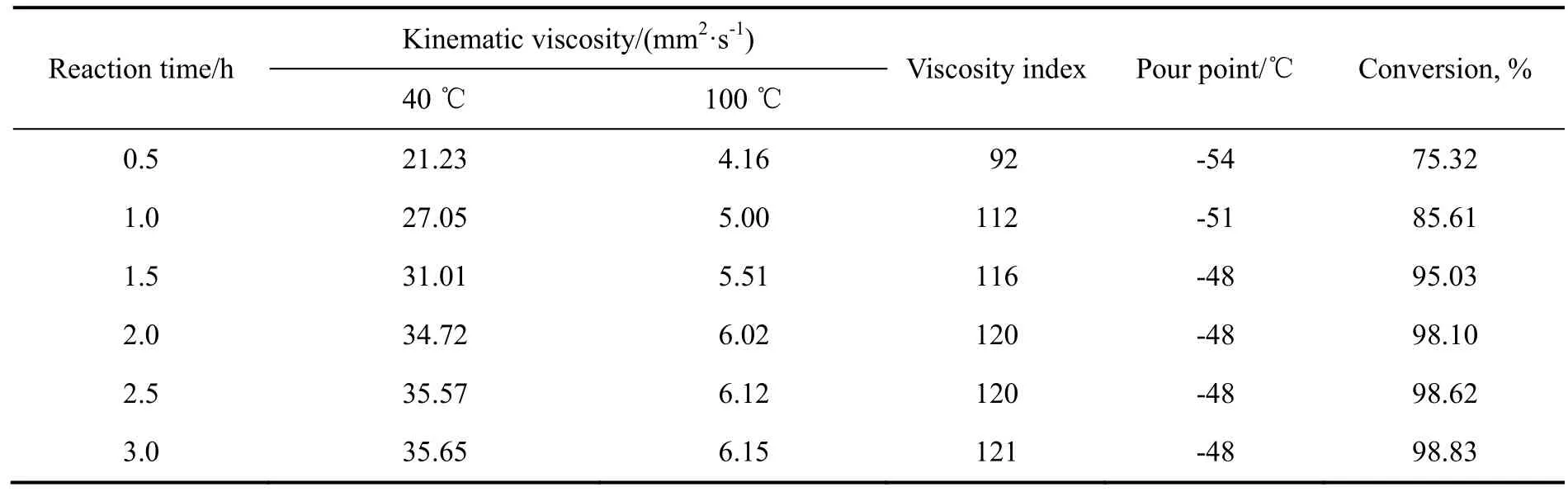

2.7 反应时间的影响

混合C10与1-十二烯物质的量之比为3,引发剂异丙醇与原料的物质的量之比为0.010,在反应压力为0.4 MPa,反应温度25 ℃的条件下,考察了聚合反应转化率和产品性能随反应时间的变化情况,结果见表7。由表可知,随着反应时间延长,混合C10的转化率和合成油的黏度指数增加,倾点降低。反应1.5 h后,转化率达到95.03%,倾点不再变化。这是由于阳离子聚合由链引发、链增长、链转移和链终止等基元反应组成[17],反应初期,在引发剂作用下,快速生成络合活性中心,与单体接触后产生活泼的碳正离子,快速聚合,转化率很高。随后在产生的活性中心作用下,不断聚合,产品性能趋于稳定。

表7 混合C10转化率和产品性能随反应时间的变化情况Table 7 Changes of the conversion of mixed C10 and the performance of PAO with reaction time

2.8 工艺条件验证

以1-十二烯为共聚α-烯烃原料,混合C10与1-十二烯物质的量之比为3,引发剂异丙醇与原料物质的量之比为0.010,在反应压力为0.4 MPa,反应温度25 ℃,反应时间2 h的条件下聚合,产物经分离、碱洗、水洗和蒸馏除去低于280 ℃的组分,得到聚α-烯烃合成油产品,转化率大于98.00%,体性能如表8所示。

表8 优化反应工艺条件下产品的性能Table8 Performance of PAO under the optimized reaction conditions

3 结 论

1-己烯的工业副产混合C10可与1-辛烯、1-癸烯、1-十二烯烃和1-十四烯烃进行共聚反应得到PAO,其中1-十二烯烃在BF3的催化作用下,混合C10的转化率达到98.00%以上,可以得到性能优异的润滑油基础油PAO。混合C10与1-十二烯物质的量之比为3,引发剂异丙醇与原料物质的量之比为0.010,在反应压力为0.4 MPa,反应温度25 ℃,反应时间2 h的条件下聚合,聚合产物PAO 100 ℃的黏度为6.05 mm2/s,40 ℃的黏度为35 mm2/s,黏度指数120,倾点-48 ℃。

[1] 江 玲. 1-癸烯齐聚物润滑油基础油的合成研究[D]. 上海: 华东理工大学, 2011.

[2] Ray S, Rao P V C, Choudary N V, et al. Poly-α-olefin-based synthetic lubricants: a short review on various synthetic routes[J]. Lubrication Science, 2012, 24(1): 23-44.

[3] 林吉超. 1-丁烯与1-十二碳烯共聚制备高级润滑油基础油[D]. 天津: 天津科技大学, 2014.

[4] Shao H Q, Li H, Lin J C, et al. Metallocene-catalyzed oligomerizations of 1-butene and a-olefins: toward synthetic lubricants[J]. European Polymer Journal, 2014, 59: 208-217.

[5] Clarembeau M. Co-oligomerization of 1-decene and 1-dodecene: US, 6646174[P]. 2003-11-11.

[6] Kramer A I, Surana P, Nandpurkar P J, et al. Compiler: high viscosity poly-alpha olefins based on 1-hexene,1-dodecene and 1-tetradecene: US, 20070225533[P]. 2008-06-03.

[7] 李安基, 崔炳烈. 从1-辛烯制备聚α烯烃的方法: CN, 1505643A [P]. 2004-06-16.

[8] 胡西院. 1-辛烯生产8B航空润滑油基础油聚合条件的研究[J]. 化学过程与装备, 2012, (1): 17-22. Hu Xiyuan. Study of the polymerization conditions of 1-octenes towards 8B aviation lubricating oil base oil[J]. Chemical Engineering & Equipment, 2012, (1): 17-22.

[9] 张晓丽, 臧树德, 于廷云, 等.α-烯烃(C8)聚合润滑油基础油的研究[J]. 工业催化, 2007, 15(1): 29-32. Zhang Xiaoli, Zang Shude, Yu Tingyun, et al. Polymerization ofα-olefins to (C8) lubricating base oil[J]. Industrial Catalysis, 2007, 15(1): 29-32.

[10] 李鹏飞, 邹 滢, 吴学谦. 1-十二烯经高温低聚制备低黏度聚α-烯烃合成油[J]. 石油炼制与化工, 2013, 44 (11): 100-104. Li Pengfei, Zhou Ying, Wu Xueqian. Oligomerization of 1-dodecene to poly-alpha-olefin synthetic oil by high temperature[J]. Petroleum Processing and Petrochemicals, 2013, 44(11): 100-104.

[11] 吕春胜, 许云飞, 颜子龙, 等. 1-C12烯烃齐聚制备高性能润滑油基础油[J]. 石油学报(石油加工), 2014, 30(3): 446-451. Lv Chunsheng, Xu Yunfei, Yan Zilong, et al. The oligomerization of 1-dodecene to synthesize high performance lubricating base oil[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2014, 30(3): 446-451.

[12] 金树余, 丁洪生, 张冬梅, 等.α-烯烃齐聚制PAO催化剂的研究进展[J]. 应用化工, 2011, 40 (11): 45-48. Jin Shuyu, Ding Hongsheng, Zhang Dongmei, et al. Research progress on catalysts forα-olefins oligomerization to PAO[J]. Applied Chemical Industry, 2011, 40(11): 45-48.

[13] 张卫江, 王楠楠, 徐 姣, 等. 聚α-烯烃合成油制备过程中BF3络合物的分离及回收[J]. 化工进展, 2013, 32(7): 1468-1473. Zhang Weijiang, Wang Nannan, Xu Jiao, et al. Separation and recovery of BF3complexes in PAO preparation process[J]. 2013, 32(7): 1468-1473.

[14] Bagheri V, Moore L D, Digiacinto P M, et al. Compiler: low viscosity oligomer oil product, process and composition: US, 9206095[P]. 2015-12-08.

[15] Kioupis L I, Maginn E J. Molecular simulation of poly-α-olefin synthetic lubricants: impact of molecular architecture on performance properties[J]. J Phys Chem B, 1999, 103(49): 10781-10790.

[16] 郭庆洲. 中压加氢处理从中间基原油制取高粘度指数润滑油基础油研究[D]. 北京: 石油化工科学研究院, 2000.

[17] 潘祖仁. 高分子化学[M]. 北京: 化学工业出版社, 2002: 128-131.

[18] 李振华. BF3催化1-癸烯聚α-烯烃合成润滑油研究[J]. 应用化工, 2011, 40(3): 492-493. Li Zhenhua. Study on poly-alpha-olefin synthesis with 1-decene catalyzed by boron trifluoride[J]. Applied Chemical Industry, 2011, 40(3): 492-493.

Preparation of Poly-alpha-olefins Lubricant Base Oil from Mixed Decene andα-olefins over BF3

Wang Sihan1,2, Wang Libo2, Liu Tong2, Gao Han2, Wang Yulong2, Wang Jian1

1. The School of Chemistry and Chemical Engineering, Northeast Petroleum University, Daqing 163318, China; 2. Daqing Petrochemical Research Center of Petrochina, Daqing 163714, China

Polymerization experiment was completed in an autoclave (1 L) using industrial by-product mixture of decene andα-olefins as raw materials and isopropyl alcohol as initiator over BF3catalyst. The effects of the species and amount ofα-olefins, reaction pressure, reaction temperature, reaction time and the types and amount of initiators on the polymerization process were investigated. The results showed that the poly-alpha-olefins (PAO) obtained by copolymerization of C10 and 1-dodecene had a satisfactory performance. The conversion ofα-olefins reached 98.10% under the conditions of molar ratio of mixed C10 to 1-dodecene of 3, molar ratio of initiator (isopropyl alcohol) to raw material of 0.010, the reaction temperature of 25 ℃, the reaction pressure of 0.4 MPa and the reaction time of 2 h. The PAO possessed excellent performance with the kinematic viscosity 6.02 mm2/s at 100 ℃, 34.72 mm2/s at 40 ℃, the viscosity index 120, and the pour point -48 ℃.

mixed C10; poly-alpha-olefins; BF3catalyst; lubricant base oil; polymerization

O643.3;TE626.3

:A

1001—7631 ( 2016 ) 06—0528—08

2016-09-18;

:2016-11-15。

王斯晗(1964—),男,高级工程师;刘 通(1988—),男,助理工程师,通讯联系人。E-mail: liutong459@petrochina.com.cn。

中国石油科技攻关重点项目(2015B-2512)。