酸洗废酸液的热化学再生技术评价

张振林,杨 绿,王海林,2

(1. 中国钢研科技集团有限公司,北京 100081;2. 先进金属材料涂镀国家工程实验室,北京 100081)

酸洗废酸液的热化学再生技术评价

张振林1,杨 绿1,王海林1,2

(1. 中国钢研科技集团有限公司,北京 100081;2. 先进金属材料涂镀国家工程实验室,北京 100081)

介绍了Lurgi流化床工艺、Ruthner喷雾焙烧工艺、Pori工艺和Pyromars工艺4种酸洗废酸液的热化学再生工艺,从能耗水平、副产物、再生酸纯净度以及环境影响方面对其进行了评价,并总结了该工艺技术领域的改进与创新。指出:基于Pori工艺改进的热水解工艺在能耗方面表现出较大的优势,但其稳定性、可靠性还有待于进一步的实践检验;而对于以燃烧方式供热的Lurgi或Ruthner工艺,更加节能减排的富氧或纯氧燃烧技术是可以尝试的方向。

酸洗;废酸液;热化学再生;高温水解;热水解

在钢铁加工行业,酸洗用于去除表面的铁锈、氧化皮或以微腐蚀进行表面活化,以利于后续的轧制或涂镀加工,如碳钢或硅钢的盐酸(盐酸易再生,基本取代了硫酸)酸洗、不锈钢的混酸(硝酸-氢氟酸)酸洗、电镀前的酸洗活化等。我国作为钢铁工业大国,每年需要处理、处置的废酸液量是相当大的。以热轧碳钢卷的盐酸酸洗为例,每酸洗1 t带钢的酸消耗量相当于33%(w)的盐酸25 kg左右,实际产生的废酸液量超过50 kg。

该废酸液中含有大量的金属阳离子、酸根及少量的游离酸等,对环境的危害性大,在我国已被列入《国家危险废物名录》的HW34类。为了防止废酸液对环境的污染,实现有效处置与资源再利用,国内外的科研人员进行了广泛的研究与探索,并取得了较好的工业化应用成果。

本文介绍了Lurgi流化床工艺、Ruthner喷雾焙烧工艺、Pori工艺和Pyromars工艺4种废酸液的热化学再生工艺,从能耗水平、副产物、再生酸纯净度以及环境影响方面对其进行了评价,并总结了该工艺技术领域的改进与创新。

1 废酸液的处理与处置

表1列举了常见的废酸液的处理、处置技术。废酸液在早期多采用化学中和法处理,过程中需要消耗大量的石灰、碱等,处理费用高,产生的泥渣量非常大,极易造成环境的二次污染,不适宜大处理量应用。蒸发结晶法采用加热的方式浓缩废酸液,过程中可回收少量的挥发性游离酸,能耗水平较高,副产物中由于含有较多杂质与重金属离子而销路受限。离子交换膜法对游离酸的回收要好于蒸发结晶法,但排放的废液仍需进一步处理。硫酸置换法通过外部补充硫酸置换出易挥发性酸的酸根而实现再生,但过程中产生大量的二次污染物。热化学再生法具有非常高的酸回收率,但投资规模大,系统复杂[1-2]。

相比较而言,热化学再生法较好地实现了废酸的资源化利用,大幅降低了对新酸的需求,对环境的二次污染相对较小,适于大中型生产加工企业或区域小型企业的联合集中处置,在我国也日益得到重视。

表1 废酸液的处理、处置技术

2 废酸液的热化学再生

废酸液的热化学再生基于酸的易挥发性以及金属与酸的反应产物的易分解特性。钢铁酸洗中常用的盐酸、混酸产生的废酸液以及湿法浸出过程产生的废盐酸液均可通过热化学的方法进行再生。

2.1 反应原理与工艺流程

2.1.1 废盐酸液的再生

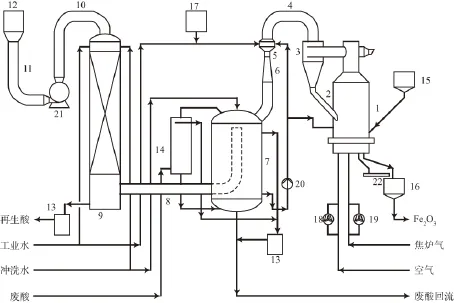

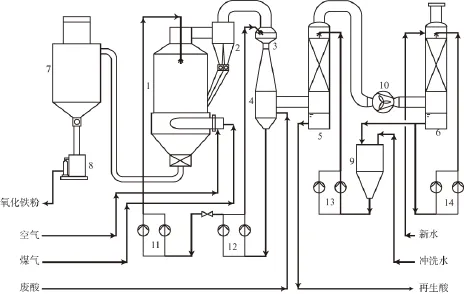

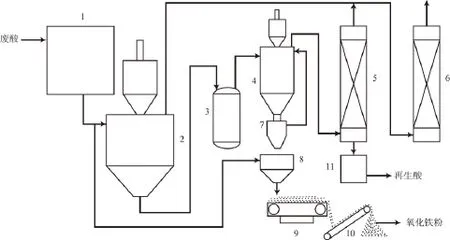

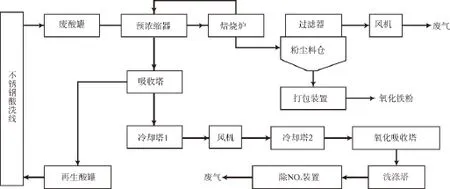

废盐酸液的再生主要有Lurgi流化床工艺、Ruthner喷雾焙烧工艺以及Pori工艺,其流程分别见图1~3。流化床工艺的盐酸再生机组最早于上世纪70年代由武钢从前西德引进。上世纪80年代,鞍钢率先从奥地利引进了喷雾焙烧工艺的盐酸再生机组,之后宝钢、邯钢、攀钢等也相继引进[3]。Pori工艺的应用相对较少,最近的案例为蒂森克虏伯公司于2008年从西马克公司订购了一套基于Pori工艺改进的称之为“热水解工艺”的盐酸再生机组[4-5]。

图1 Lurgi流化床工艺流程

图2 Ruthner喷雾焙烧工艺流程

图3 Pori工艺流程

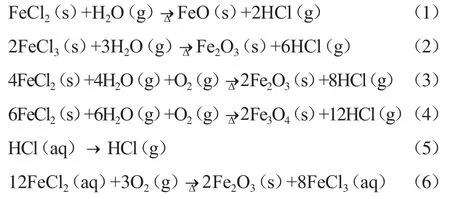

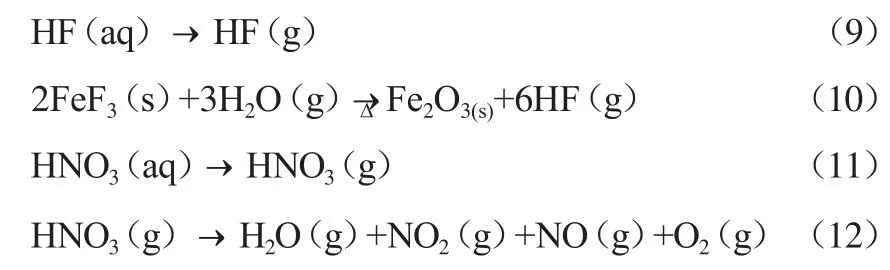

LUGI流化床与Ruthner喷雾焙烧工艺属于高温水解工艺,热解反应温度为700~900 ℃[6],其特征为反应炉内的蒸汽、氧气以气相形态参与化学反应,见式(1)~(4)。式(5)表示工艺过程中盐酸的挥发。Pori工艺的主反应为液相形态的热水解,反应温度为121~204 ℃[7-9],其氧化反应与水解反应分步进行,见式(6)~(8)。

式中:s,g,aq分别代表固、气、液相;Δ代表加热。

2.1.2 废混酸液的再生

用于废混酸液再生的Pyromars工艺是基于Ruthner喷雾焙烧工艺而开发的,其流程见图4,反应原理见式(9)~(12)。与盐酸的喷雾焙烧不同的是,硝酸容易分解生成NOx而损失部分氮元素,见式(12)。氮元素的流失导致硝酸的再生率难以达到较高水平,一般为70%左右。过程中产生的NOx还需通过选择性氧化还原进行去除,以减少排放[10-12]。

图4 Pyromars工艺流程

2.2 技术评价

2.2.1 能耗水平

对于废盐酸液的再生,Lurgi流化床再生工艺的能耗水平为3 530~4 410 kJ/L(以废酸液计,下同)。Ruthner喷雾焙烧工艺的热解温度较流化床工艺低约200~250 ℃,其能耗水平为2 100~2 940 kJ/ L。与流化床再生工艺不同,喷雾焙烧工艺需要控制好废酸液的雾化效果,并通过大容量的炉膛保证酸液液滴在炉内运行过程中完成游离水的蒸发与热解反应。Pori工艺的热解反应温度较流化床工艺与喷雾焙烧工艺低得多,但燃烧过程中废气所带走的大量热量未进行再利用,其能耗水平为3 780~5 040 kJ/L。而基于Pori工艺改进的热水解工艺在能耗水平上大幅降低,约为1 470 kJ/L[3,5,8,13]。

应当注意的是,生产过程中的频繁开停机操作均将增加单位废酸液再生的能耗水平。

2.2.2 副产物

Lurgi流化床工艺的副产物为氧化铁粉,由于颗粒较大,粒径多为毫米级,一般作为原料返回冶炼工艺。由于该工艺较高的反应温度,氧化铁粉中的余氯含量较低[14]。Ruthner喷雾焙烧工艺生成的氧化铁粉颗粒较细,粒径在40~200 μm间,可用于油漆、建材的着色剂等,而经过脱硅处理得到的氧化铁粉则可作为软磁铁氧体用于电子行业,经济价值有较大提升[6,15]。Pori工艺得到的氧化铁粉粒径一般在10~70 μm,与喷雾焙烧工艺的相近。需要指出的是,Pori工艺可以仅运行氧化步骤生产FeCl3溶液而不进行盐酸的再生,所得产物可作为印刷电路板的刻蚀剂或水处理药剂[8,13]。

2.2.3 再生酸的纯净度

Ruthner喷雾焙烧工艺产生的氧化铁粉末较细,很容易被带入到再生酸吸收塔中,且再生酸采用酸洗工序的漂洗水进行吸收,故再生酸中会含有部分亚铁离子[16]。Lurgi流化床工艺中生成的铁氧化物以较大颗粒为主,再生酸吸收塔中带入的铁氧化物较喷雾焙烧要少的多。Pori工艺由于为湿法热解,氧化铁粉不易带出,其热解气相产物中的成分相对简单,主要为HCl与水蒸气,所得盐酸的纯净度较高[5]。

2.2.4 对环境的影响

热化学处理多采用可燃气作为燃料,如天然气、液化气、焦炉煤气等,故CO2和NOx的排放不可避免,Ruthner喷雾焙烧工艺由于能量单耗相比Lurgi流化床和Pori工艺要低得多,因而在碳排放方面更具优势。氧化铁粉尘排放方面,由于Ruthner喷雾焙烧工艺产生的铁粉颗粒较细并采用风机输送,因此在输送过程中对粉尘的排放控制要求要高得多,特别是当废酸液中含有铅、锌等有害元素时更应引起重视[17]。酸雾排放方面,可以通过水洗或碱洗以及降低烟气排放温度等手段降低排放浓度,以满足日益严格的排放标准要求。

3 工艺改进与技术创新

3.1 预浓缩器的浓缩酸液平衡改进

废酸液浓缩过程中当铁离子浓度高于200 g/L时,浓缩酸液在输送管道中极易因温度降低而发生结晶,堵塞管道。早期的解决方式采用加漂洗水稀释的方法降低浓缩酸液中的铁离子浓度,而漂洗水中的氯离子浓度很低,直接影响到热解HCl的产出量,造成再生酸浓度波动。优先加废酸液进行浓缩酸液的稀释工艺[18],既控制了铁离子的浓度水平,又减小了预浓缩器中氯离子浓度的波动,更加利于再生系统的稳定性,同时避免了大量水分进入导致的能耗增加。

3.2 文丘里洗涤器

文丘里洗涤器在废酸液的浓缩以及尾气洗涤方面均有应用。对于含酸、含尘尾气的洗涤,通过可变喉口文丘里洗涤器与超声波联合应用,可大幅降低超细粉尘的排放,排放颗粒物粒径降至10 μm水平[6]。

3.3 氯气的去除

废酸液在高温热解过程中会生成少量的氯气(如锰离子存在时),常规水洗难以将其去除,Na2S2O3溶液可以达到除氯的目的,但处理成本过高,同时产生了硫酸盐的二次污染物。废酸液中含有的大量亚铁离子对氯气有很好的还原吸收作用,通过对废酸液的合理运用,即增加尾气的废酸液脱氯洗涤工序,即可满足脱除氯气的需要[6]。

3.4 Pori工艺的改进

最初的Pori工艺由于采用燃气直接加热的方式,单位能耗并不具有优势。通过高效换热的加热方式以及有效利用再生酸气的余热等改进措施,可降低该工艺的整体能耗水平,使其更具实用价值[5,13]。

3.5 富氧、纯氧燃烧技术

富氧或纯氧燃烧技术由于大幅减少了进入燃烧系统的惰性气体,而减少了排烟热损失,可以达到更高的加热效率,并减少NOx的生成。在含油污泥的焚烧处置中,富氧焚烧在环保与经济性等方面较空气助燃体现出较大的技术优势[19]。对于废酸液的热化学再生,富氧或纯氧燃烧技术的引入将有助于进一步降低燃料的消耗量和尾气的排放量[20]。

4 结语

热化学处理技术在实现废酸液的资源化利用上优势明显,但能耗水平居高不下,在钢铁加工利润日益微薄的市场行情下给企业带来了不小的负担。因此,急切需要进行工艺的改进与创新以实现节能减排、降本增效的目标。基于Pori工艺改进的热水解工艺在能耗方面表现出较大的优势,但其稳定性、可靠性还有待于进一步的实践检验。而对于以燃烧方式进行供热的Lurgi或Ruthner工艺,更加节能减排的富氧或纯氧燃烧技术是可以尝试的方向。除此之外,更加环保节能的钢铁加工无酸替代工艺也是值得期待的。

[1]Regel-Rosocka M. A review on methods of regeneration of spent pickling solutions from steel processing[J]. J Hazard Mater,2010,177(1/2/3):57-69.

[2]Pasztor L,Floyd S B,Jr. Managing and disposing of residues from environmental control facilities in the steel industry[R]. Pittsburgh:Dravo Corporation,1976.

[3]林宣精. 当今废盐酸再生工艺的评析[J]. 化工环保,1998,18(4):208-215.

[4]SMS Group. ThyssenKrupp steel USA orders the world’s largest hydrochloric acid regeneration plant[EB/OL].(2008-12-15)[2016-03-25]. http://www. sms-siemag.us/pdf/2008_1215b.pdf.

[5]Weissenbaeck H. Hydrothermal hydrochloric acid regeneration[C]//Chinese Society for Metals. Proceedings of the 10th International Conference on Steel Rolling. Beijing:Metallurgical Industry Press,2010:920-932.

[6]Kladnig W F. New development of acid regeneration in steel pickling plants[J]. J Iron Steel Res,Int,2008,15(4):1-6.

[7]Kovacs G L. Treatment of waste HCl pickle liquor:US3682592[P]. 1970-07-20.

[8]Burtch J W. Hydrochloric acid from industrial waste streams:The Pori process[J]. Can Min Metall Bull,1975,68(753):96-99.

[9]Hock S J. Precipitation of hematite and recovery of hydrochloric acid from aqueous iron(Ⅱ,Ⅲ)chloride solutions by hydrothermal processing[D]. Montreal:McGill University,2009.

[10]周光升,叶乃威. 不锈钢酸洗废酸焙烧再生系统故障分析与对策[J]. 宝钢技术,2005(6):46-48.

[11]代秀芝. 不锈钢酸洗废混酸回收工艺[J]. 冶金设备,2013(S1):69-71.

[12]丁明初. HF/HNO3混酸处理工艺[J]. 冶金设备管理与维修,2009,27(4):45-46.

[13]SMS西马格股份公司. 用于回收氧化铁和盐酸的处理方法:200980123250.1[P]. 2011-05-18.

[14]林宣精. 盐酸酸洗液的再生工艺及其流化床的控制[J]. 化工环保,1990,10(3):157-162.

[15]Mayr D,Coronado L. Processes for acid-recovery ofpickling and oxide quality improvement for the steel industry[J]. SEAISI Q,2003,32(2):28-36.

[16]陈龙官,黄伟. 冷轧薄钢板酸洗工艺与设备[M]. 北京:冶金工业出版社,2005:103.

[17]朱桂平,郭合理,周兵. 流化床法废盐酸再生技术在钢丝绳行业的应用[J]. 金属制品,2013,39(4):47-50.

[18]王蓦超,程浩. 盐酸再生浓缩酸密度控制工艺改进[J]. 南方金属,2009(2):49-51,54.

[19]海云龙,阎维平,张旭辉. 流化床富氧焚烧含油污泥技术经济性分析[J]. 化工环保,2016,36(2):211-215.

[20]成都阿斯特克国龙环保工程有限公司. 一种用于酸再生机组的富氧燃烧系统:201410089151.9[P]. 2014-05-21.

(编辑 魏京华)

Evaluation of thermal-chemistry regeneration technical for waste pickling liquid

Zhang Zhenlin1,Yang Lü1,Wang Hailin1,2

(1. China Iron & Steel Research Institute Group,Beijing 100081,China;2. National Engineering Lab of Advanced Coating Technology for Metals,Beijing 100081,China)

The 4 processes for thermal-chemistry regeneration of waste pickling liquid are introduced,such as Lurgi f uidized bed process,Ruthner spray roasting process,Pori process and Pyromars process. They are evaluated on the aspects of energy consumption,by-products,regenerated acid purity and environment impact,and the improvements and innovations in application of these processes are summarized. It is pointed out that:The improved thermal hydrolysis process base on Pori process exhibits advantage on energy consumption,while its stability and reliability need more practical test;And for Lurgi and Ruthner process,which get heat through combustion,the more energysaving and emission-reduction technology,such as oxygen-enriched combustion or pure oxygen combustion,shall be an attempt.

acid pickling;waste acid liquid;thermal-chemistry regeneration;high temperature hydrolysis;thermal hydrolysis

X756

A

1006-1878(2016)06-0605-06

10.3969/j.issn.1006-1878.2016.06.004

2016-04-08;

2016-08-18。

张振林(1979—),男,山东省青岛市人,硕士,工程师,电话 18910176011,电邮 18910176011@163.com。