解决热流道系统中的物料焦烧问题

文/Synventive Molding Solutions公司 Bill Rousseau

解决热流道系统中的物料焦烧问题

文/Synventive Molding Solutions公司 Bill Rousseau

热流道为塑料的成型带来了很多好处,但同时也提高了模具的复杂性,延长了熔体的滞留时间,这可能会导致物料在热流道系统中焦烧。在实际的生产过程中,焦烧问题经常被错误诊断而浪费了很多的时间,如果能预先花费一些额外的时间来了解这些问题产生的原因,可能会更快地找到解决方案。

热流道系统提供了诸多好处:它们能通过避免物料的浪费和改善周期时间,为成型商节省成本;还能根据部件设计人员的要求将浇口放在正确充模所需要的任何位置;甚至允许成型人员独立地开启和关闭阀门,以获得最佳的型腔填充和熔合线定位。但是伴随着这些好处,模具的复杂性也随之提高,并延长了熔融塑料的滞留时间,这可能会导致物料在热流道系统中焦烧。

焦烧的根本原因被错误诊断是很常见的,这使成型人员在寻找解决方案上浪费了过多的时间,如果预先花一点额外的时间来了解这些问题,可能会更快地获得一个解决方法。热流道系统中的物料降解通常是由于热历史、过热点、滞留点和排气或这4个方面组合而引起的。

过度的热历史

在诊断一个焦烧问题时,必须考虑物料完整的热历史。许多聚合物都对时间/温度敏感,这意味着它们只能在一段有限的时间内承受高温,温度越高,则在降解开始之前能经受的时间就越短。需要注意的一点是,即使较低的温度也会增加物料的热历史,促使其将来的降解。

一个常见的错误假设是,如果物料在被清理出注塑机喷嘴时看上去没有焦烧,那么问题肯定出在热流道系统中。在清机过程中没有焦烧的物料并不意味着这些物料没有遭受较大范围的热历史。许多物料不会显示出明显的降解迹象,直到它们达到临界点,此时物料开始出现焦烧。因为熔融的物料最后流过热流道系统,所以在热流道中的停留时间往往只是“压垮骆驼的最后一根稻草”,但是这会让人们误以为它是焦烧的根源。

甚至物料的干燥也会增加树脂的热历史。过度的干燥通常不会在粒料上显示任何可见的负面影响,但它确实增加了聚合物的热历史,并且会使物料更容易在加工过程的后期焦烧。

另一个常见的错误假设是,如果焦烧存在于某些热流道喷嘴流出的物料中,那么这些喷嘴一定有问题。哪个喷嘴正在喂入焦烧的物料是有价值的信息,它可以帮助确定问题的根源所在,但也可能产生误导。

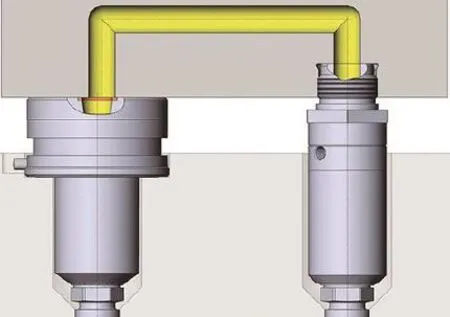

设备喷嘴尖梢孔比入口孔小会在入口孔壁上形成一个物料滞留的区域(左);设备喷嘴尖梢孔与入口孔一样大小,在入口孔壁上没有任何的滞留物料(右)

聚合物通常以层流的方式通过热流道系统。层流是指物料以平行层流动,因此,在熔体层之间没有混合。简单来讲就是壁上的物料将留在靠近壁的一层,流动中心的物料将留在中心一层。物料通过带有多个分裂和旋转的热流道时情况可能会更复杂些,但它们将始终采用相同的路径通过热流道。由于层流的关系,源于上游的焦烧(如在机器喷嘴中)将始终沿着相同的路径通过热流道,并且经常会出现在从喷嘴流出的物料中。

过热点

在热流道系统中,发生焦烧的一个明显原因是热流道的某些区域的钢温度超过了设定值。热流道区域超过温度控制设定值是一个不容忽视的潜在问题,而且需要特别注意的是,即便温度控制器显示所有区域都处于设定值也并不意味着事实如此。能确定控制器报告值是否准确的唯一方法是,当系统处于设定值时,拆下顶部夹板并用高温计检查热流道的钢温度。

如果在一个特定的热流道喷嘴中存在温度问题,且它正在对出现焦烧的部件区域进行喂料,那么减少传递到可疑喷嘴上的热量能使此问题得到快速解决。降低正在对存在焦烧的区域进行喂料的喷嘴温度是符合逻辑的,但通常这只是一个临时的解决方案。如果焦烧问题源于上游,并且因为层流而沿着流孔壁传递到了某个喷嘴,那么冷却此喷嘴虽然能将已经焦烧的物料限制住,并暂时将其从部件中消除,但根本问题还是没有解决,焦烧最终还是会回到部件中。

左:在室温下,滑动喷嘴的流孔没有与集料管的流孔对准,这种设计建立在假定的通过集料管热膨胀量来推动流孔达到完美对准的基础上。这种方式严重依赖于工作温度和热流道与模具的加工公差。右:在室温下,螺纹喷嘴的流孔与集料管内的流孔完全对准。这些喷嘴被设计成弯曲结构,当集料管增大时保持孔在任何温度下的对准。正确的对准不受温度或机械加工公差的影响

滞留点

滞留点是热流道中的几个点,物料在这些点被困,而没有流过。这会导致少量的物料经历一个极端的热历史甚至是降解,并在每次注射时慢慢地渗入到移动物料流中。高质量热流道的供应商在系统制造和检验过程中,对潜在的滞留点给予了极大的关注,但是即便是在一个完美的热流道系统中,也会有几个常见的滞留点。

其中最常见的滞留点是在设备喷嘴和热流道入口之间的接口上。入口的尺寸通常比入口流孔更小,这是为了在热流道加热和设备喷嘴被拉离入口时减少入口处的滴料量。成型人员应确定设备喷嘴的尺寸与热流道入口尺寸相匹配,但此项工作经常未被实施,要么被忽略,要么误解了孔之间应该是怎样的关系。

当使用冷流道成型时,设备喷嘴孔应略小于冷注道衬套的孔,以确保在模具打开时冷却在接口喷嘴面上的物料不会夹持模具中的注道。在这个接口处的物料在每个周期中都会被冷流道顶出,所以滞留点不是值得困扰的问题。

但采用热流道时没有理由使机器喷嘴孔的尺寸过小,为消除潜在的滞留点,线性的匹配才是比较理想的。同样重要的是,机筒和设备喷嘴完美地与入口对准。

另一个常见的滞留点是在热流道喷嘴与集料管的接口处。按照与集料管的配合方式,热流道喷嘴分为滑动和螺纹两类。滑动喷嘴没有与热流道集料管发生物理连接,它们是先被安装在模具上,然后再将集料管放在其顶部,并用螺栓或仅由垫在顶部压板上的垫块固定。在室温下,喷嘴内的流孔不与集料管内的流孔对准。集料管设计较小,以便于当它加热和热膨胀时,集料管和喷嘴中的孔能完美对准。

孔的对准取决于热流道系统和模具的制造公差以及集料管的操作温度。在绝大多数情况下可以预计的是,如果在操作温度下,喷嘴的接口处产生了一个小的滞流点,喷嘴和集料管的小孔应该没有完全对准。

螺纹喷嘴是通过螺纹旋进集料管本体。作为一个组件,它们的孔与集料管孔对准。在室温下,这款完整的组件被滑入模具中。由于集料管膨胀,所以喷嘴被设计成弯曲的结构并保持了孔的完美对准。采用这种类型的系统,可以排除在喷嘴/集料管接口处由于尺寸公差累积或操作温度上的变化而造成滞留点的可能。

这种焦烧看上去可能是来自于热流道喷嘴,但实际上它是不适当的阀针顺序造成夹气的结果

冷流道排气

热流道系统最重要的优点之一是安排浇口顺序的能力。大型复杂的多浇口部件经常采用热流道系统,使浇口可以被顺序安排,均匀地填充型腔,并消除或控制熔合线的位置。在这些部件上,热流道经常将浇口开在冷注道或短冷流道中。

当调整阀式浇口顺序以优化部件时,很容易在延迟的热流道浇口处夹气,而且排气很困难。其结果是焦烧好像是源于热流道浇口,但实际上是源于热流道喷嘴处的夹气。在处理按顺序充模部件上热流道浇口处的焦烧时,有一个简单有效的测试,即在同一时间打开所有的浇口注射一次,看看焦烧是否消失。如果焦烧立即消失,那么可以肯定它是一个排气问题,然后可以通过重点调整顺序来解决,而不是将焦烧归因于热流道。

排除设备中的故障

当发现问题而模具尚在设备中时,应在拆卸模具之前进行一些基本的故障排除。不这样做会失去快速收集关键信息的重要机会,这些信息将有助于更加妥善地排除故障。

如前所述,热流道模具中的焦烧非常容易产生误导。即使你认为自己已知道问题的根源,但进行一些快速的过程实验来确定哪个成型参数影响此问题是可取的。即使会使问题变得更糟,但仍会产生有价值的数据。

第一步应该检查清机的温度。此时不要假定熔体是处于机筒的温度下。螺杆转速和背压会对实际的熔体温度有巨大的影响。降低它们往往是冷却熔体的最快方法,同时也要观察降温是否能改善焦烧问题。

当熔体流经热流道系统时,它还会从剪切中获取大量的热。放慢充模来看看它是否对这个问题有所影响。即使在较长的充模时间内无法成型出一个合格的部件,但了解充模速度的影响是十分有价值的,它可以帮助你获得最终的解决方案。