FBG传感器在带孔道面板载荷试验中的应用

蔡 靖,都志强,李 岳

(中国民航大学机场学院,天津 300300)

FBG传感器在带孔道面板载荷试验中的应用

蔡 靖,都志强,李 岳

(中国民航大学机场学院,天津 300300)

由于助航灯光的设置,机场跑道道面板内设有连续分布的孔,使其处于带孔工作状态。因此,设计了带孔混凝土道面板载荷试验,分别在道面板板侧和孔洞内布置电阻应变片和光纤光栅传感器,从而获得板侧弯拉应变和孔内竖向剪切应变;进而通过道面板有限元模拟分析,对孔内竖向剪切应变与板边弯拉应变的关系进行拟合,获得二者之间的相互关系,并与试验结果进行对比。结果表明:试验结果和有限元分析结果吻合,误差在20%以内,满足工程要求。进一步进行了动载试验并对动应变信号进行小波包分析,获得带裂缝板的能量分布规律,且发现裂缝处孔内剪切应变能量变化率达到84.8%,说明剪切应变对损伤具有敏感性,所提监测方法可实现损伤的识别和预警。

道路工程;光纤光栅传感器;载荷试验;带孔道面板;小波包分析

由于机场跑道混凝土道面板在使用过程中,往往在达到使用寿命前就出现各种破坏现象,且这些破坏无法预测,给航空器运行安全带来非常大的威胁。如能在跑道运营中及时发现隐患并进行处理,就会避免这些威胁的发生。但在既有道面中埋设传感设备会对道面产生新的损伤,且影响机场正常运行。基于上述原因,本文提出利用既有道面助航灯光孔埋设传感器,以孔洞剪切应变反算弯拉应变作为既有跑道应力状态监测指标的方法。

近年来光纤传感技术的兴起给工程监测领域提供了一类新的技术和测试手段,光纤布拉格光栅(FBG)传感技术以其独特优势居于突出地位,但主要集中在建筑、桥梁、铁路和隧道等领域中。1992年Rutger大学的Prohaska等[1]首次将光纤光栅埋入到混凝土结构中测量应变。1993年,加拿大Calgary附近的Beddington Trail大桥使用了贴在预应力混凝土支撑的钢增强杆和碳纤维复合材料筋上的16个光纤光栅传感器,对桥梁结构进行了长期监测[2]。该项目是一个重要的里程碑,这是光纤传感器第一次集成于一座大型结构,也是光纤应变监测的第一次长期现场测试。1999年,Nellen等[3]分别在瑞典Sargan附近的隧道岩栓和用于Lucerne桥的预应力索上布置了FBG传感器,用以监测隧道建造与运营状态下砾石的活动状况。瑞士学者将FBG传感器埋入混凝土,对混凝土断裂延伸带的宽度进行了测量[4]。在机场方面,Hendriek等[5]曾将单模光纤埋入飞机跑道上检测其应力分布。上海浦东4跑道在建设中埋设FBG传感器,监测跑道力学状态。从上述文献可知,目前FBG传感技术在桥梁、道路、隧道的施工与健康监测[6-10]中广泛应用,并取得很好效果。但将FBG应用到机场道面监测,尤其是运营中的既有道面尚属

首次。因此,本文提出将FBG传感技术引入机场既有跑道健康状况监测中,长期有效地监控机场道面健康状况,为跑道智能自管理提供数据支持。

1 FBG传感器测试原理

FBG传感器的核心元件是一段刻有布拉格光栅的光纤,当光通过光栅时,某特定波长的光被反射回去,如图1所示,该波长称为光栅中心波长,其他波长的光则发生透射。测试中温度、应变或其他待测物理量发生变化时将导致光栅反射周期或折射率发生变化,从而导致中心波长变化,中心波长变化对应待测物理量的变化情况。

图1 光纤光栅的结构Fig.1 Structure of fiber optical grating

机场道面板在使用过程中受到飞机荷载作用产生应变,同时环境温度也是影响测试的物理量。一般光栅在拉、压应变作用下引起的中心波长变化量ΔλBs为

由温度所引起的光栅中心波长变化为

因此,由应变和温度共同作用下光栅中心波长变化量ΔλB为

式中:Kε=1-Pe为应变传感器灵敏度系数;KT= αf+ξ为温度传感器灵敏度系数[11-12]。

2 道面板载荷试验设计与测点布置

2.1 道面板模型简化与制作

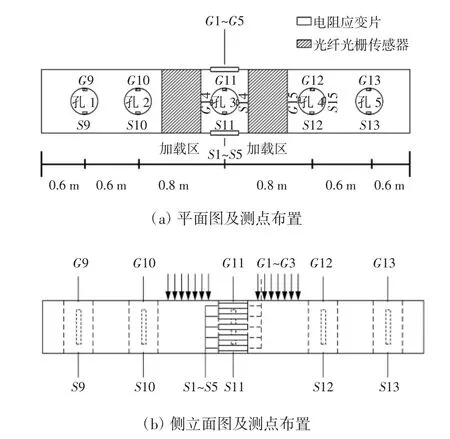

为简化边界条件,使试验结果便于分析,试验中截取道面板孔洞两侧0.25 m宽板带作为试验板。因此,试验道面板长4.0 m,机轮行驶方向宽0.5 m,板厚0.1 m。板上分布5个孔径为0.1 m的测试孔。相邻孔间距分别为0.8 m和0.6 m。模拟飞机驶过道面板中心线,确定加载区域为中心孔两侧,加载面积为0.3 m×0.5 m,如图2(a)所示。

图2 试验模型图及测点布置Fig.2 Test model plan and mesuring points

2.2 测点布置与传感器埋设

为了测试道面板在荷载作用下孔内的竖向剪切变形和板边弯拉变形,在孔内和板边对称布置FBG传感器(用G表示)和电阻应变片(作为补充测点进行对比验证分析,用S表示),具体测点布置如图2(a)和图2(b)所示。其中:S1~S5和G1~G5分别为电阻应变片和光纤传感器;S(G)9~S(G)15为孔内应变片和FBG传感器。

2.3 试验加载方案

为了验证FBG传感器的适用性,道面板采用简支和泡沫板两种支承条件。首先将测试板置于满足简支条件的混凝土支座上,跨度为3.0 m。然后为模拟跑道基层,将测试板置于尺寸为4.4 m×0.9 m×0.2 m泡沫板上。试验对称加载,每级加载持荷10 min后采集数据,具体加载工况如表1所示。

表1 荷载工况Tab.1 Load rating conditions

3 试验数据分析

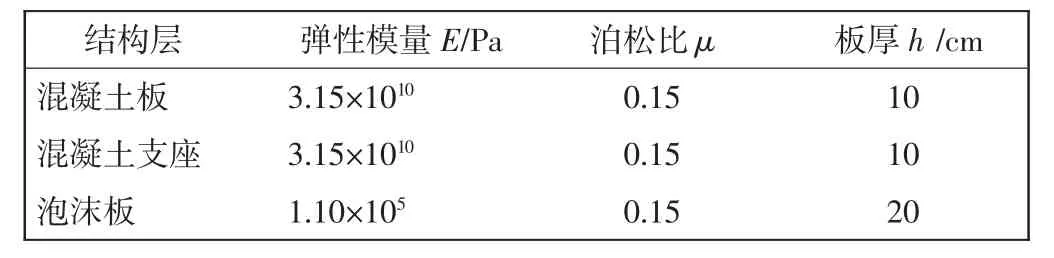

为了验证FBG测试数据的准确性,本文基于Abaqus软件对试验加载工况进行了有限元模拟分析。

3.1 带孔道面板有限元分析

板尺寸及加载方式与试验保持一致,材料参数如表2所示。分别分析了简支条件和泡沫板支承条件道面板在各加载工况下的应力应变分布情况,具体如图3所示。图3给出了2种不同支承条件下的有限元分析模型。

表2 道面结构计算参数Tab.2 Pavement structure calculation parameters

图3 不同支承条件下的有限元模型Fig.3 Finite element model under different support conditions

对模型板进行分析计算,提取与试验测点相对应位置处的应变,做进一步的对比分析。

3.2 板边弯拉应变分析

用Test表示试验中板各测点的应变,Simu表示有限元模拟分析结果,Euler-Bemoulli为简支梁截面应变理论分析结果。为表述简单,将简支和泡沫板支承分别记为试验1和试验2。通过数据分析对比得到板边弯拉应变沿板厚方向曲线,如图4所示。

图4 板侧水平方向应变随厚度分布曲线Fig.4 Plate side strain in horizontal direction with thickness profile

由图4可以看出,电阻应变片测试结果和FBG传感器数据均与有限元模拟结果和理论解比较符合,且FBG数据更接近模拟结果,其精确度及稳定性更好。

3.3 竖向剪切应变分析

道面板在竖向荷载作用下不仅发生弯拉变形,也发生竖向剪切变形,试验中对孔内各测点的剪切应变进行采集。由于对称性,图5给出了3个位置孔内竖向剪切应变沿孔周(以角度(°)表示)的分布规律。

图5给出了剪切应变沿孔周的分布规律,可以看出,垂直于板长方向(90°和270°方向上)各测点数据符合较好,平行于板长方向(0°和180°方向上)测点数据误差过大;另外,无论何种支承条件,同一截面处的剪切应变值相等,应变峰值出现在0°、90°、270°及180°这4个特征点位置处,如表3所示。

图5 不同位置孔洞内竖向剪切应变沿孔周分布曲线Fig.5 Distribution curve of inner-hole surrounding vertical shear strain at different positions

进一步分析不同位置孔内垂直于板长方向(90°/270°方向)测点的竖向剪切应变沿板长度方向的分布规律,得到如图6所示的孔内剪切应变分布曲线。

图6 不同位置孔洞内竖向剪切应变沿长度分布曲线Fig.6 Distribution curve of inner-hole vertical shear strain along length at different positions

表3 不同位置孔剪切应变Tab.3 Hole shear strain at different positions

从图6(a)、图6(b)中可看出:试验1中,孔1至孔3、孔5剪切应变正负号发生变化,其0点出现在孔2、孔4位置附近处,符合简支条件剪切力发生突变规律;从图6(c)、图6(d)可看出:试验2中在竖向荷载作用下孔内测点竖向剪切变形随该测点距荷载位置距离的增加而减小,随竖向荷载加大,各孔内竖向剪切变形相应增大,但距荷载位置较远处孔内测点的剪切变形变化不大;2种工况试验测得数据整体趋势均与有限元模拟结果一致,近似成对称分布。且FBG传感器测定的剪切应变与数值分析结果更为接近,说明其精度可以满足本文提出的测定孔内剪切应变方法的要求。

3.4 竖向剪切应变与弯拉应变关系

由于开孔的影响,在荷载作用下孔内竖向剪切应变明显增大,通过有限元分析可知,在孔径与孔位置不变的情况下,剪切应变放大系数保持不变。因此,对孔内垂直于板长度方向上的竖向剪切应变与板边最大弯拉应变的关系进行拟合,得到如下公式:

1)远端孔内竖向剪切应变与弯拉应变的关系为

2)近端孔内竖向剪切应变与弯拉应变的关系为

3)中心孔内竖向剪切应变与弯拉应变的关系为

将试验测得的孔内竖向剪切应变代入对应公式求得弯拉应变,并与实测弯拉应变进行对比,结果如表4所示。

表4 剪切应变与弯拉应变关系对比Tab.4 Comparison and relationship between shear strain and bending tensile strain

从表4可看出,拟合值与实测值误差均在20%以内,符合工程测试要求,说明用剪切应变可以推求板的弯拉应变,并变监控道面板健康状况。

4 冲击荷载试验与结果分析

4.1 冲击荷载加载

为了模拟飞机在降落过程中对道面板产生的冲击作用,对跨中底部带裂缝板进行了瞬态冲击加载试验。加载方式为冲击加载,具体方法为将20 kg砝码用铁丝吊至离加载面30 cm处,剪断铁丝,使其自由落下。同时采用采样频率200 Hz的FBG解调仪采集数据,延时为3 s。

4.2 动态应变信号分析

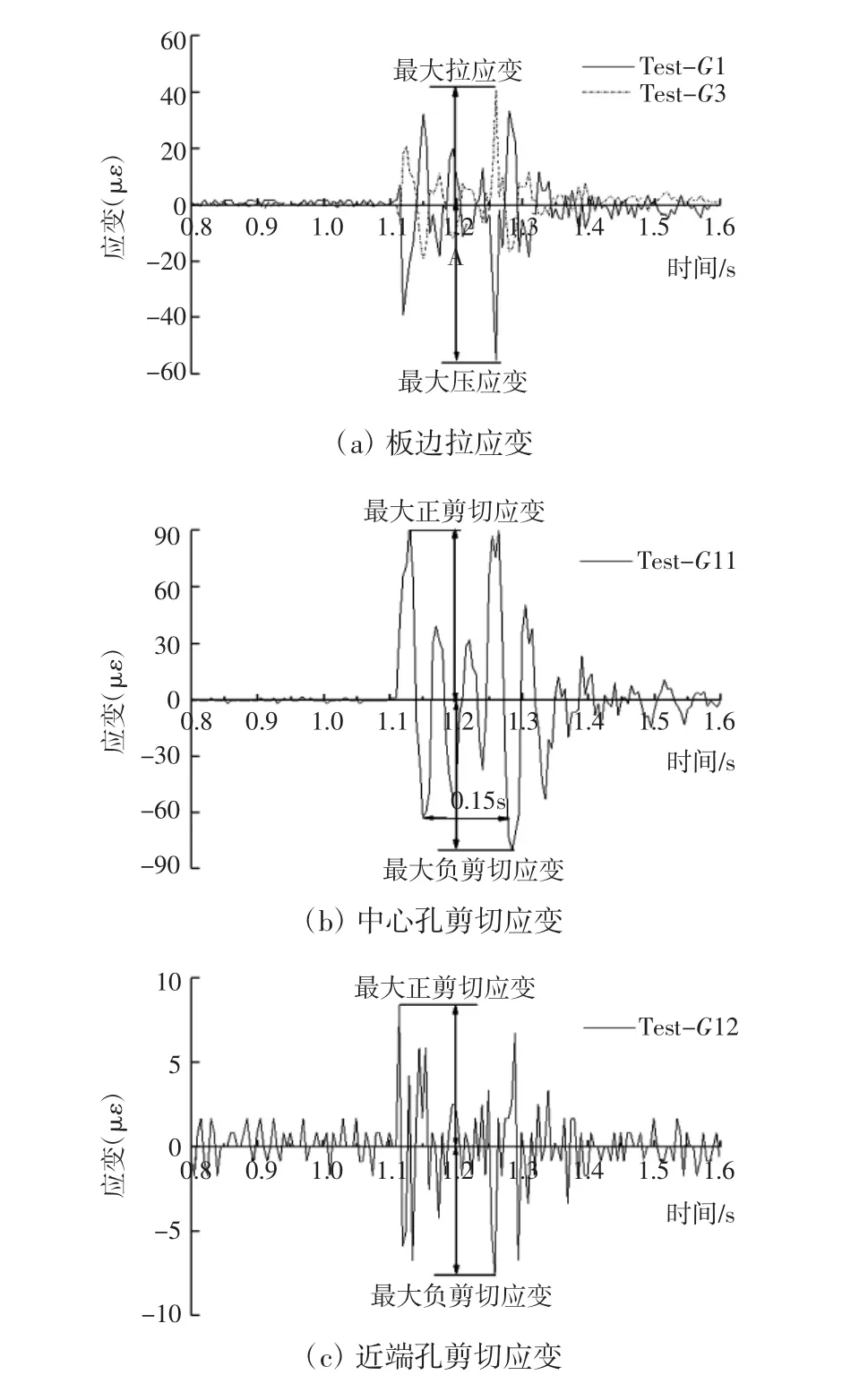

FBG传感器各测点动应变信号如图7所示。

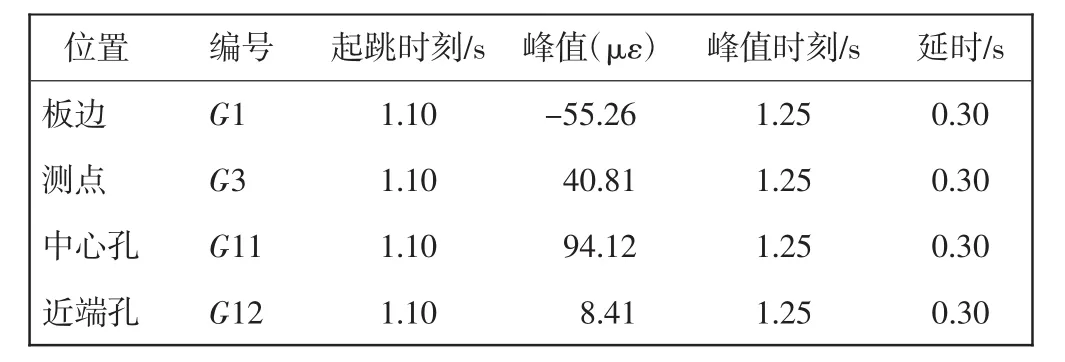

对各测点的动应变信号进行分析,提取起跳时刻、峰值、峰值出现时刻和延时4个参数,结果如表5所示。

表5 动应变信号参数分析Tab.5 Dynamic strain signal parameter analysis

从图7及表5中可看出,应变起跳点均在1.1 s处,最大拉、压应变峰值出现在1.25 s处,同时可以看出,在冲击荷载作用下,压应变峰值大于拉应变峰值,最大压应变达到55.26 με,最大正剪切应变出现在起跳点处,最大负剪切应变出现在1.25 s处;中心孔处最大正剪切应变达到94.12 με,约为其他孔剪切应变的11倍,反映了剪切应变对裂缝损伤的敏感性。

4.3 基于小波包节点能量分析的道面板损伤检测

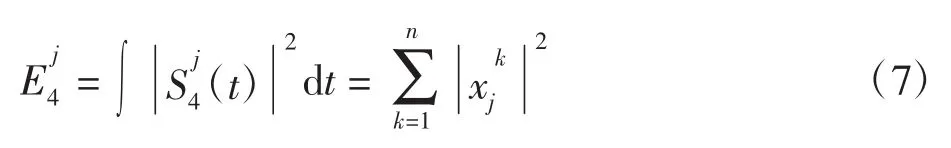

对上述采集的动应变信号采用Db4小波进行4层分解,进一步对小波包分解系数进行重构,以(j=0,1,…,15)表示第4层各节点的重构信号,对应的能量为则有

图7 各测点应变时域响应图Fig.7 Strain domain response graph of each measuring point

并对T进行归一化处理,得到归一化的能量特征向量T′为

进一步得到衡量T′的指标ZT为

式中:i表示小波包分解层数;j表示小波包分解第i层的频率段编号。

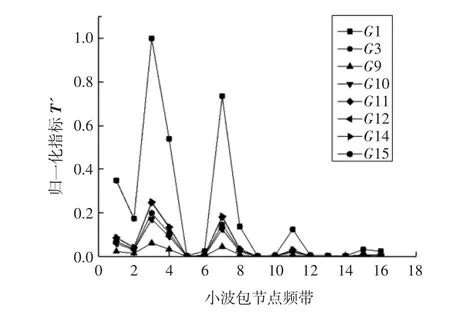

基于上述方法分析动应变信号,得到4层小波包能量分布如图8所示。

图8 小波包能量分布Fig.8 Wavelet packet energy distribution

从图8中可看出,各FBG传感器都在第3阶[25,37.5]、第7阶[75,87.5]两个低频段包含较大的能量信息,即为模型板的第1、2阶固有频率,而第11阶、15阶则为模型板的两个高阶频率。

为了进一步分析不同位置处传感器能量的分布规律,按式(10)计算得到不同FBG传感器动应变信号ZT值,如图9所示。

图9 传感器-ZT值柱状图Fig.9 Sensor-ZTvalue histogram

从图9中可看出,试验2中11号传感器对应的指标ZT值最大,而11号传感器对应位置是中心孔处出现细微裂缝的位置,其应变能量值最大,并且发现裂缝处孔内剪切应变(G11)能量变化率达到84.8%,而位于板边的1、3号传感器指标ZT值相对较小。说明指标ZT可作为应变能以及损伤识别的特征参数。

5 结语

本文通过带孔道面板静载和动载试验,提出了一种基于FBG传感技术的既有道面健康监测方法,通过试验和数值分析得到如下结论:

1)FBG传感器测得的模型板应变监测数据,比传统电阻应变式传感器更具优越性;板边实测数据与有限元仿真分析及理论计算结果基本符合。

2)孔内竖向剪切应变在与道面中心轴线平行和垂直的4个特征点位上出现竖向剪切应变峰值,垂直于板长方向(90°和270°方向上)各测点数据与模拟结果吻合较好,平行于板长方向(0°和180°方向上)测点数据误差过大。

3)利用有限元分析对孔内竖向剪切应变与板边弯拉应变的关系进行拟合,获得剪切应变与弯拉应变之间的相互关系,且通过试验测得的剪切应变验证结果表明:利用公式得到的弯拉应变与试验测得的弯拉应变和有限元分析结果比较接近,误差在20%以内,可以满足工程要求。

4)在冲击荷载作用下,提取各测点应变峰值,同样对孔内竖向剪切应变与板边弯拉应变的关系进行拟合,得到冲击荷载作用下的剪切应变与弯拉应变的相互关系,且与试验测得的剪切应变进行对比,误差在10%左右,可以满足工程要求。

5)对动应变信号进行小波包分析,获得基于归一化能量特征向量的指标,且该指标在裂缝处出现最大值,反映了结构损伤位置,为跑道结构健康预警提供数据支持。

[1]PROHASKA J D,SNITZE E,CHEN B,et al.Fiber optic bragg grating strain sensor in large scale concrete structures[J].SPIE,1993,1798: 286-294.

[2]CHANG C C,KERSEY A D.Development of Fiber Bragg Grating Sensors Based Load Transducers,OFS-12[M].Williamsburg,VA,USA, 1997:174-177.

[3]NELLEN P M,BRONNIMANN R,FRANK A.Structurally embedded fiber bragg gratings:civil engineering applications[J].SPIE,1999,3860: 44-54.

[4]DENARIE E.Concrete fracture process zone characterization with fiber optics[J].J Engineering Mechanics,2001,5:494-502.

[5]HENDRICK R O,SHADARAM M,NAZARIAN S,et al.Measuring stress distribution in pavements using single-mode fiber,DOI:10.1117/12.141317[R].Proceedings of SPIE,1993.

[6]李东生,李宏男.埋入式封装的光纤光栅传感器应变传递分析[J].力学学报,2005,37(4):435-440.

[7]干伟忠,RAUPACH M,金伟良,等.杭州湾跨海大桥混凝土结构耐久性原位监测预警系统[J].中国公路学报,2010,23(2):30-35.

[8]朱鸿鹄,殷建华,靳 伟,等.基于光纤光栅传感技术的地基基础健康监测研究[J].土木工程学报,2010,43(6):109-115.

[9]LIA W Y,CHENGA C C,LO Y L.Investigation of strain transmission of surface-bonded FBG used as strain sensors[J].Sensors and Actuators A, 2009,149:201-207.

[10]冯 春,李世海,刘天萍,等.光纤光栅传感系统在打入桩中的埋设工艺试验[J].传感器与微系统,2009,28(9):12-15.

[11]李 川,张以谟.光纤光栅:原理、技术与传感应用[M].北京:科学出版社,2005:137-138.

[12]KUANG K S C,KENNY R,WHELAN M P,et al.Embedded fibre bragg grating sensors in advanced composite materials[J].Composites Science and Technology,2001,61(10):1379-1387.

(责任编辑:杨媛媛)

Application of FBG sensor in load tests on concrete pavement structure with holes

CAI Jing,DU Zhiqiang,LI Yue

(College of Airport Engineering,CAUC,Tianjin 300300,China)

Pavement slabs work in condition with holes because of the continuous distribution of holes in them arranged for navigation lights.Therefore,concrete pavement slab load test with holes is designed to obtain the side flexuraltensile strain of slab and bore vertical shear strain by arranging strain gauges and FBG sensors in the side of slab and holes respectively.Finite element method is used to analyze the pavement slab and to compare with the experiment results by fitting the curves of side flexural-tensile strain of slab and bore vertical shear strain, showing that the experimental results are in good agreement with the results of finite element analysis,and the error is within 20%,which can meet the engineering requirements.Furtherly,dynamic load test and dynamic strain signal wavelet packet analysis are conducted to obtain energy distribution board with cracks,finding that the hole cut strain energy rate in cracks can reach 84.8%,suggesting that the shear strain is sensitive to injury,so the proposed monitoring method can be implemented to identify and alert the damages.

road engineering;FBG sensor;load test;pavement structure with holes;wavelet packet analysis

V351.11;U416.2

:A

:1674-5590(2016)06-0031-07

2016-03-08;

:2016-04-08

天津市科技支撑重点项目(14ZCZDGX00001);中国民航大学机场工程科研基地项目(14JCGCKYJD)

蔡靖(1975—),女,河北滦县人,副教授,博士,研究方向为机场道面结构性能及其监测技术.