载体对Pt催化甲基环己烷脱氢性能的影响

叶洪丽,张 翠,刘双喜

(南开大学化学学院新催化材料科学研究所,天津300071)

有机液体氢化物是一种具有储氢量大、安全方便的储氢介质,开发低温高效的脱氢催化剂是实现其工业应用的关键问题之一。脱氢反应过程是有机液体氢化物储氢的关键步骤,目前脱氢催化剂主要存在低温活性差,高温不稳定易结焦等缺点,考虑经济效益和长远利益,提高脱氢催化剂在低温下的高活性是研究有机液体氢化物脱氢的主要方向。

有机氢化物脱氢大多为结构敏感型反应,载体的结构会影响催化剂的催化性能。有机液体氢化物脱氢催化剂中常用的载体有氧化铝、活性炭、碳纤维、碳纳米管、MOFs、分子筛等。

载体的比表面积和孔结构除了对活性组分Pt的分散度有影响,还通过扩散作用影响产物在载体孔道中的停留时间,若产物能快速脱附离开催化剂活性位,便可有效避免积碳、结焦的形成,有助于提高催化剂的稳定性[1]。

载体表面的含氧官能团[2]会影响载体表面的浸湿性,进而影响活性组分前驱体的浸渍负载及贵金属Pt的分散度,最终导致催化剂脱氢活性的差异[3-4]。另外,具有氢溢流效应的载体可提高催化剂的脱氢性能。Shuk la等[5]考察了以不同金属氧化物负载的Pt催化剂催化甲基环己烷(MCH)脱氢的反应性能,结果显示Pt与载体之间的电子相互作用决定了其催化活性顺序为:Pt/La2O3≫Pt/TiO2>Pt/Al2O3>Pt/MnO2>Pt/Fe2O3>Pt/ZrO2>Pt/CeO2,由于La对 Pt的供电子效应,利于 Pt的还原,同时较多的还原态Pt更利于氢溢流效应,从而提高了催化剂的活性。

2012年Jiang等[6]报道了在250和300℃的反应温度下Al2O3与活性炭(AC)两种载体负载的1%Pt催化 C10H18脱氢性能,Pt/AC的活性约为Pt/Al2O3的2倍,研究表明,这一方面是由于活性炭表面存在大量的有机官能团,存在氢溢流效应,从而提高了催化剂的活性;另一方面,Al2O3在500℃还原过程中发生了相转变,降低了Pt的分散度,从而使Pt/Al2O3活性较低。

本研究以不同氧化物和碳材料为载体制备了负载型Pt催化剂,用于催化MCH脱氢反应,研究了载体对催化剂MCH脱氢反应性能的影响。

1 实验部分

1.1 不同载体的处理

γ-Al2O3的制备:将一定量的拟薄水铝石置于马弗炉中,550℃下焙烧6 h,得到 γ-A l2O3。

SiO2的活化:将一定量的二氧化硅置于马弗炉中,500℃下焙烧6 h。

Y2O3的活化:将一定量的氧化钇置于马弗炉中,500℃下焙烧6 h。

活性炭的二次活化:将10 g活性炭与2 mol/L的硫酸混合均匀,65℃下搅拌8 h,自然冷却后抽滤洗涤至中性,110℃干燥12 h,制得载体标记为AC。

1.2 催化剂的制备

将载体均匀分散于蒸馏水中,滴加 H2PtCl6水溶液(加入量按Pt负载量为0.2%计算),搅拌30 min后,加入乙二醇(EG),搅拌回流4 h,自然冷却后抽滤洗涤,55℃下真空干燥12 h,待用。各催化剂在使用前需在370℃下 H2还原2 h,然后进行催化MCH脱氢反应的活性测试。

1.3 催化剂的表征与性能测试

XRD图由Bruker D8 FOCUS型粉末X-射线衍射仪测得。N2吸脱附测试在 Micromeritics公司的ASAP 2020和Tristar 3000上进行。H2-TPR表征在Micromeritics Chem i-sorb 2750装置上进行,以10%H2/Ar混合气为还原气,设置气体流量为25mL/min,以10℃/min的速率升温至800℃。CO脉冲吸附也在Micromeritics Chem isorb 2750装置上进行,定量通入脉冲CO气体,TCD检测器检测未被吸附的CO,根据峰面积计算出CO的化学吸附量,进而计算活性组分Pt的比表面积和分散度。

1.4 催化剂的活性评价

催化剂的脱氢性能测试在常压固定床反应器上进行(天津市鹏翔科技有限公司-催化剂评价装置)。反应器为内径10mm,长250mm的不锈钢反应管。液体甲基环己烷在140℃汽化后与氮气混合预热至290℃后进入反应管中的催化剂床层,在300℃的温度下进行脱氢反应,反应重时空速为5 h-1。反应后的液态产物经气液分离器分离,从反应2 h后开始计,每隔一段时间取液态产物在Rock GC 7800型气相色谱分析(SE-50,20 m)。

2 结果与讨论

2.1 催化剂的表征

不同载体负载Pt催化剂的比表面积和孔结构见表1。通常而言,载体的比表面积越大,孔结构越丰富,适合反应的活性位点可能越多,越有利于反应的进行。

表1 不同载体负载Pt催化剂的比表面积和孔结构Table 1 BET and pore structure of catalysts

从表1可知,载体 γ-A l2O3和SiO2的比表面积分别为300和357 m2/g,比表面积较大,孔结构很丰富,二者适合做催化剂的载体,然而Y2O3的比表面积只有2.7 m2/g,说明 Y2O3材料中仅存在少量颗粒间的积孔(平均孔径约21 nm)。另外两种氧化物γ-A l2O3和SiO2的平均孔径分别为5.3 nm和10.7 nm。活性炭载体的比表面积远远大于氧化物载体的比表面积,其氮气吸脱附等温线中存在回滞环,说明存在介孔;且活性炭载体的氮气吸脱附等温线属于Ⅳ型,说明载体与吸附质氮气之间的相互作用力很强,先是单层的微孔吸附,饱和后才开始多层的介孔吸附。回滞环等温线没有明显的饱和吸附平台,表面材料中的孔结构很不完整,属于H4型回滞环,说明材料是具有微孔和介孔的多级孔材料。负载Pt后,活性炭载催化剂的比表面积孔容有所下降,说明Pt粒子进入孔道,堵塞了部分微孔结构。负载Pt以后,γ-A l2O3的比表面积和孔体积有所增加,这可能是由于纳米Pt粒子进入γ-Al2O3的介孔中,进而创造了更多更小的孔。而另两种氧化物载体负载活性组分前后的比表面积和孔容孔径变化不大。由此可推测,Pt的前驱体与载体 γ-Al2O3之间的相互作用比较强,易于浸润,从而进入载体的孔道中,有利于Pt的负载及分散;而在载体SiO2和Y2O3上不易浸润,活性组分Pt不易负载或易在外表面发生团聚,对载体的孔结构不产生影响。

图1是载体的XRD,可以看出,Al2O3载体在2θ为37.3°、39.5°、45.8°和67.3°分别出现衍射峰,对照 γ-Al2O3标准XRD的 PDF#47-1308卡片,二者基本是一致的,说明成功制备了 γ-Al2O3载体。SiO2、Y2O3和AC的XRD图表明载体经活化和预处理后其结构未发生变化。

图1 4种载体的XRD图Fig.1 XRD patterns of 4 supports

图2是4种载体制备的负载Pt催化剂的H2-TPR曲线。从图2可以看出,催化剂 Pt/γ-Al2O3的H2-TPR在230℃的单一耗氢峰可归属于单一价态铂的氧化物被还原为Pt。Pt/SiO2的 H2-TPR显示其在200~350℃之间存在1个比较宽泛的耗氢峰,这说明该催化剂中存在多种价态的Pt氧化物。Pt/Y2O3中Pt氧化物的还原峰出现在270℃左右,较高的还原温度说明:一是Pt的氧化物与载体之间存在较强的相互作用;二是其粒径较大,较难被还原。Pt/AC的H2-TPR在低温段分别出现了3个耗氢峰,分别可以归结为Pt(Ⅳ)转化为Pt(0),Pt(Ⅳ)转化为Pt(Ⅱ)和Pt(Ⅱ)转化为Pt(0)的过程消耗氢气产生的峰。

图2 4种催化剂的H 2-TPR结果Fig.2 H 2-TPR profiles of 4 catalysts

催化剂活性组分的粒径对反应的活性有重要的影响,颗粒越小,分散度越高,与反应物的接触面积越大,越有利于反应的进行,反之,颗粒越大,分散度越低,说明活性组分团聚,反应的活性会下降。由CO脉冲吸附数据可计算催化剂中Pt的粒径及分散度,列于表2中。

表2 催化剂的CO脉冲吸附结果Table 2 CO pulse chemisorption data of different catalysts

从表2中数据可知,Pt/AC中活性组分Pt的分散度为26.6%,粒子大小为4.26 nm,说明高比表面积具有丰富孔结构的活性炭材料更益于活性组分的分散。γ-Al2O3和SiO2具有相近的比表面积,但是Pt的分散度存在明显的差异,说明载体的表面官能团对于Pt的分散也有极大的影响,亲水性更好的载体有利于Pt前驱体的浸润从而提高其分散度。Y2O3负载的催化剂中Pt的分散度较低,粒子较大,团聚严重。

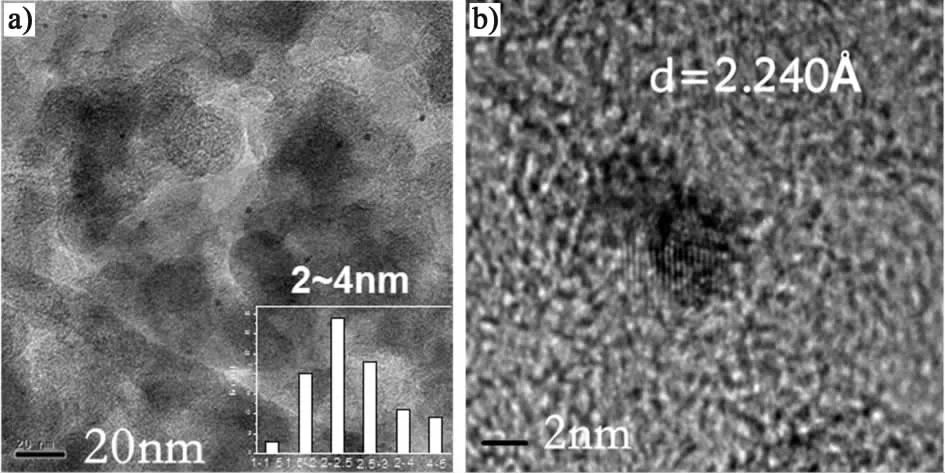

图3 Pt/AC催化剂的透射电镜照片Fig.3 TEM images of Pt/AC catalyst

催化剂 Pt/AC中 Pt粒子大小均匀,约为2~4 nm,且分散度高,这与CO定量脉冲吸附的结果基本一致;从高分辨TEM照片可知催化剂中Pt粒子显露(111)晶面,这也是普遍认为在该MCH脱氢反应中催化剂的主要活性位点[7]。

2.2 催化MCH脱氢反应的性能测试

MCH与甲苯常温下均为液态,是最具应用前景的一对有机液体储氢介质,其脱氢加氢循环过程储能密度高、低毒无污染。图4给出了以不同载体制备的Pt催化剂催化MCH脱氢为甲苯的12 h内的活性对比图,活性组分Pt的负载量均为0.2%,反应温度和质量空速分别为300℃和5 h-1。

图4 不同载体制备的Pt催化剂催化MCH脱氢的活性Fig.4 Reaction activity of Pt catalysts on different supports for dehydrogenation of MCH

从图4中可以看出,Pt分散度低,粒径较大的Pt/Y2O3和Pt/SiO2催化剂基本无催化MCH脱氢的活性。尽管SiO2的比表面积也比较大,但其表面亲水性较小,不易于 Pt的前驱体浸渍负载和分散,所以得到的催化剂的 Pt粒径比较大,基本无催化MCH脱氢的活性。而Y2O3是一种无孔结构的氧化物,比表面积比较低,可以提高的活性位点比较少,因此以其为载体制备的催化剂也基本无催化MCH脱氢为TOL的活性。

催化剂Pt/γ-Al2O3的脱氢活性为20.7%,这可能一方面是由于 γ-Al2O3的比表面积比较大,表面活性位点较多;另一方面是由于 γ-Al2O3表面有多种羟基官能团,亲水性较好,有利于 Pt的前驱体的浸渍与分散,这与CO脉冲的表征结果也是一致的;且反应的12 h内,催化剂 Pt/γ-A l2O3无失活现象,脱氢活性基本保持不变,说明制备的催化剂 Pt/γ-Al2O3的稳定性良好。碳材料因其比表面积高,孔结构发达且表面官能团丰富,极大地提高了Pt的分散度。在反应条件下,活性炭负载0.2%Pt催化剂上MCH的转化率达到66%(图4)。

3 结论

载体的比表面、孔结构对于Pt催化剂的分散度和粒子大小有重要的影响,比表面积越大,孔结构越丰富的载体,制备的负载型 Pt催化剂分散度越高,粒径越小;同时,载体表面的官能团影响了 Pt前驱体与载体的相互作用,具有丰富的亲水性含氧官能团的活性炭表面更有益于Pt前驱体的浸渍,从而进一步提高活性组分的分散度,因而由其制备的催化剂显示出优良的MCH脱氢催化性能。

[1]Du J,Song C,Song J,et al.Cyclohexane dehydrogenation over the platinum catalysts supported on carbon nano-materials[J].Journal of Fuel Chemistry and Technology,2009,37(4):468-472

[2]De Miguel SR,Vilella J I,Jablonski E L,et al.Preparation of Pt catalysts supported on activated carbon felts(ACF) [J].Applied Catalysis A:General,2002,232(1/2):237-246

[3]Torres G C,Jablonski E L,Baronetti G T,et al.Effect of the carbon pre-treatment on the properties and performance for nitrobenzene hydrogenation of Pt/C catalysts[J].Applied Catalysis A:General,1997,161(1/2):213-226

[4]Li X,Ma D,Bao X.Dispersion of Pt catalysts supported on activated carbon and their catalytic performance in methylcyclohexane dehydrogenation [J].Chinese Journal of Catalysis,2008,29(3):259-263

[5]Shukla A A,Gosavi P V,Pande J V,et al.Efficient hydrogen supply through catalytic dehydrogenation of methylcyclohexane over Pt/metal oxide catalysts[J].International Journal Hydrogen Energy,2010,35(9):4020-4026

[6]Jiang N,Rao K SR,Jin M J,et al.Effect of hydrogen spillover in decalin dehydrogenation over supported Pt catalysts[J].Applied Catalysis A:General,2012,425/426:62-67

[7]Chen X,Bruce E,Koel N,et al.Dehydrogenation of methylcyclohexane on Pt(111)[J].Journal of Physical Chem istry,1995,99(45):16670-16675