基于AnsysW orkbench的换热管断裂行为模拟分析

王晓静,王 磊,郜维栋

(天津大学化工学院,天津 300072)

管壳式换热器广泛应用于过程行业中,很多国家都有其相应的设计标准[1-4]。换热器实际工作时的拉应力对于换热器的换热管及管子与管板的连接结构都有重大的影响,而该拉应力的影响因素非常复杂,如换热管温度场、压力场、管板变形等。对于多管程或多壳程的换热器,由于各程流体温度不同,换热管各程的温度相差非常大,进而造成不同部位的管子拉应力相差很大。近些年来,许多研究人员利用有限元软件对换热器的温度场、压力场、应力场等进行了模拟:Gao等[5]利用 Ansys对不同壳程的换热器进行了热应力分析,得出了换热管的拉应力及易失效区域。郭崇志等[6]通过 CFD软件对固定管板式换热器的结构整体进行了温度场数值计算,并利用热-结构耦合分析技术进行了热应力分析,对换热器各部分应力水平进行了详细的分析。

本研究中的管壳式换热器是某石化企业焦油蒸馏装置的配套换热器,该换热器为双壳程、单管程,材料为0Cr17Ni12Mo2,壳程流体为蒸馏分离出的轻杂酚油,管程为冷却水。该装置在运行了3年后,打开换热器发现,入口处挡板损坏严重,换热器中换热管断裂泄露严重,且在靠近热流体进口处断裂最多。断口处裂纹走向呈河流状,如图1所示。裂纹在扩展过程中受到管体阻碍,多次更改扩展方向,如图2箭头所示。停工维修过程中把泄露的换热管进行了堵管,图3中Ⅰ为堵管位置,即断裂管位置。

图1 换热管断裂形式Fig.1 Fracture pattern of the tube

图2 换热管断口形态Fig.2 Fracture morphology of the tube

图3 断裂管位置Fig.3 Location of failed tubes

为了查明换热器换热管的断裂原因,避免同类事故再次发生,本研究借助 Ansys Workbench13.0软件模拟换热器内流体在给定工况下工作时的温度场、压力场,并借助单向流固耦合技术求得换热器的真实应力状态,结合换热管内外流体的腐蚀特性和换热管断口宏观、微观的形貌分析,确定了换热管断裂的原因。

1 流固模型的建立和网格的划分

由于换热器几何模型的复杂性以及计算机软件和硬件技术的限制,采用数值计算的方法对换热器进行研究时,对换热器的几何模型进行了一定程度的简化,简化的原则是:在不影响分析结果的基础上,尽量减少不必要的零部件,忽略对温差热应力和压力分布影响很小的结构特征,以便对主要部件进行有效的分析建模。通过研究,建立了由换热器固体区域、冷流体流动区域和热酚油流动区域3个区域组成的流固模型,如图4所示。换热器的固体区域忽略了卧式支座,采用三维设计软件pro/E建立了由管箱、管板、壳体、折流板和换热管组成的简化模型,如图5所示,模型具体尺寸见表1。将建立的几何模型通过转换文件导入Workbench软件中,利用其DesignModeler建模平台创建冷流体流动区域和热油流动区域。由于结构的复杂性,模型的网格划分采用自由划分,划分结果如图6、图7所示。冷流体、热流体和固体区域的网格数分别大约为43万、74万和82万。

图4 流固模型Fig.4 Fluid-Structure interaction model

图5 换热器纵剖面Fig.5 Longitudinal section of the solid model

图6 自由网格划分外观Fig.6 Appearance of the free mesh

图7 横截面网格划分Fig.7 Mesh of the cross section

表1 换热器模型主要尺寸Table 1 Major dimensions of the model

2 流体流动的模拟计算

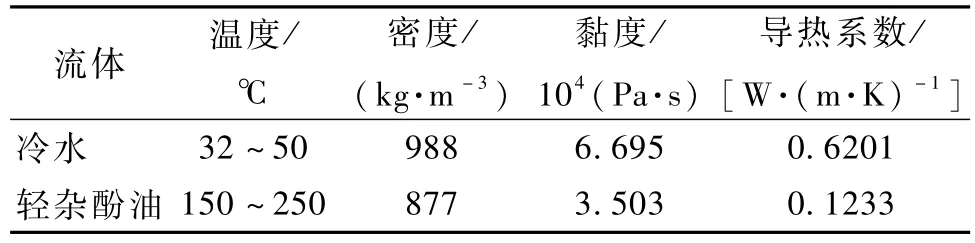

流体流动的模拟采用Workbench的CFX平台进行模拟,是因为CFX强大的全隐式耦合算法允许同时考虑管外流体、管内流体以及管壁部分的耦合传热[7]。综合考虑求解计算的经济性和准确性,湍流模型选择k-ε模型。换热器管程走的是冷水,壳程走的是热酚油,两种液体的物性参数如表2所示。同时假定这些参数在流动过程中保持不变。换热器流体流动模拟共有4种边界条件:入口边界条件、出口边界条件、壁面边界条件和域交界面边界条件,其中域交界面设置在冷热流体与换热器的交界面处,其他边界条件具体参数见表3。

表2 各冷热流体的物性参数Table 2 Physical property parameter of cold and hot fluids

表3 流体流动的边界条件Table 3 Boundary conditions for fluid flow

3 流体模拟结果讨论

残差取为10-4,计算收敛后全域(包括冷热流体域和固体域)的温度场分布和热流体的压力场分布如图8和图9所示。

图8 换热器温度分布图(纵切面)Fig.8 Temperature distribution of all domains in heat exchanger(longitudinal section)

从图8的温度云图可以看出,换热器外壳由于直接接触高温杂酚油,温度非常高,因而会产生较大热膨胀。从图9的Ⅱ可以看出,由于入口处挡板的损坏,流体直接冲击管束,使该处出现了1个狭窄的高压区。流体在上部壳程的前3个折流板之间流动时压力较大,经过3个折流板之后压力逐渐降低,趋于平缓。下部壳程的压力基本保持不变,只是到了出口处压力骤然降低,这是由于出口处流速增大,压能转变成了流体的动能。

4 换热器的应力分析

在Workbench里创建静力分析模块,将原来用作流体分析的冷热流体域抑制,保留固体域,再在原固体域模型上添加换热器支腿,构成应力分析的模型,进而对固体区域进行自由网格划分。由于本研究采取单向流固耦合,故只需将CFX流体计算的温度场和流体对固体壁面的压力场加载到相对应的体和面上,再在支腿的底面施加固支约束,即可进行求解计算[8]。

图9 热流体压力分布图(横截面和中切面)Fig.9 Pressure distribution of hot fluid(cross section and longitudinal section)

由图1和图2可以看出,换热管呈现脆性断裂形态,故换热管的轴向拉应力是应力分析的重点,计算结果如图10和图11所示。

从图10可以看出,换热管轴向所受拉应力呈现由上到下逐渐减小的趋势:前3排管子受拉,应力值大小如表4所示。从第4排开始,管子开始受压。从拉应力数值上可以看出第1排管子所受拉应力已经超出了其材料的屈服极限σ0.2,但是还没有超出其强度极限σb,而第2、第3排的管子所受轴向拉应力就小得多,均在材料的屈服极限之下。

图11的计算结果是利用了强度理论中的最大拉应力准则,来计算该设备各处的安全因子fs[9],其中Slimit为材料屈服极限,σ1为最大主应力:

因此安全因子越小越容易失效。利用该准则得出的结果与图10的结果是一致的:管子从下到上,安全因子越来越低,且第1排管子的安全系数最低,约为0.8,非常不安全。前3排管子的安全系数具体数值见表4所示。

图11 最大拉应力准则得出的安全因子云图(横截面和纵切面)Fig.11 Safety factor contour by using maximum tensilestress criterion(cross section and longitudinal section)

综合以上分析可以看出,换热器在温度载荷和压力载荷的共同作用下,上部靠近热流体入口的管子拉应力很大,已经超出了材料的屈服极限,最易失效。从计算结果的数值上可以看出该分析的结果是合理的,并且分析的结果与实际中管子断裂的位置极其吻合,证明了该有限元模拟分析的正确性。

同时需要说明的一点是对于不同结构的管壳式换热器,换热管的轴向拉应力状态是非常复杂的,其影响因素有很多,例如:换热管与管板的连接方式、管子内外的压力分布、管程壳程的温度分布、流体内所含杂质对换热管的污染等。对于不同管程或不同壳程的换热器,换热管的应力分布也会大不相同,因为各管程或壳程的温度、压力分布都会有很大差别;同时流体的进出口位置也会对换热管的压力、温度分布有很大影响。本研究主要研究换热器在特定管程和壳程下的温度分布和压力分布对换热管应力分布的影响,对其它不同结构的换热器该结果并不一定适用,但是研究方法是可以借鉴的。

表4 前3排管子的轴向拉应力值和安全因子值Table 4 Axial tensile stress values and safety factor for the first three row tubes

5 换热管断裂原因分析

由流固耦合分析可知断裂的换热管在实际工况中承受了很大的拉应力,同时考虑到换热管内侧接触含氯冷却水,外侧接触含硫轻质杂酚油,内外均受腐蚀作用:氯离子使奥氏体不锈钢表面的钝化膜受到破坏,在拉伸应力的作用下,钝化膜被破坏的区域就会产生裂纹,成为腐蚀电池的阳极区,连续不断的电化学腐蚀导致金属的断裂[10];S元素对金属的腐蚀是由于其沿晶界渗入并与金属发生化学反应,生成松散的或具有脆性的硫化物[11]。

由图1、图2和图12可以看出,换热管断口是典型的脆性断裂,且裂纹在扩展过程中受到管体阻碍,多次更改扩展方向,呈现树枝分叉状态;裂纹以穿晶形式扩展,局部晶面上还可观察到腐蚀坑的形貌。这些都是应力腐蚀开裂的典型特征[12-13]。因此可以判断换热管断裂的原因很可能是由于进入换热器的轻杂酚油温度过高,换热器上层的换热管直接受流体冲击且处于高拉应力水平,同时在腐蚀介质氯和硫的作用下,发生了应力腐蚀开裂。

图12 换热管断口微观图Fig.12 Micro-Morphology of the tube crack

6 结论

采用AnsysWorkbench软件的单向流固耦合技术,首先利用CFX模块对换热器进行了流体流动模拟,得到了换热器流体域和固体域的温度场以及流体域与固体域交界处的压力场;再通过域和边界处的数值传递,将温度场和压力场传输到固体模型上,模拟换热器的真实应力状态,最后结合换热管内外介质的腐蚀性以及换热管断口形态,得出换热管断裂的原因是由于其在实际工况下处于高拉应力水平,同时在腐蚀介质氯和硫的作用下,发生了应力腐蚀开裂。

[1]ASME.ASME Boiler&pressure vessel code[S].2010

[2]CSCBPV.GB 151-1999 Tubular heat exchangers[S].1999

[3]TEMA.Standard of tubular exchanger manufactures association[S].1999

[4]VDTUV.AD 2000 CODE technical rules for pressure vessels[S].2003

[5]Gao Z,Sun W,Jin W,et al.Study on tube pulling apart load in tubular heat exchangers with FEA method[C].ASME,2005

[6]郭崇志,周洁.固定管板式换热器的温差热应力数值分析[J].化工机械,2009,36(1):41-46 Guo Chongzhi,Zhou Jie.Numerical analysis of the thermal stress induced by temperature differences of fixed tube-sheet heat exchangers[J].Chemical Engineering&Machinery,2009,36(1):41-46 (in Chinese)

[7]谢龙汉,赵新宇,张炯明.ANSYS CFX流体分析及仿真[M].北京:电子工业出版社,2012 Xie Longhan,Zhao Xinyu,Zhang Jiongm ing.Ansys CFX fluid analysis and simulation[M].Beijing:Publishing House of Electronics Industry,2012 (in Chinese)

[8]郭崇志,肖乐.换热器流固传热边界数值模拟温度场的顺序耦合方法[J].化工进展,2010,29(9):1615-1619 Guo Chongzhi,Xiao Le.A sequence coupling method for numerical simulation of temperature field in liquidsolid heat transfer boundary of a heat exchanger[J].Chemical Industry and Engineering Progress,2010,29(9):1615-1619 (in Chinese)

[9]Ansys Inc.Ansys Workbench Help Release 13.0[DB/OL].2010

[10]钱世刚,尤刚.奥氏体不锈钢(1Cr18Ni9Ti)管材在含有氯离子介质中腐蚀的原因分析[J].贵州化工,2012,37 (1):25-29 Qian Shigang,You Gang.The analysis of corrosion cause of austenitic stainless steel(1Cr18Ni9Ti) tubular product in media containing chloride-ion[J].Guizhou Chemical Industry,2012,37 (1):25-29 (in Chinese)

[11]林海潮,余家康,史志明,等.含硫原油炼制过程中活性硫腐蚀[J].腐蚀科学与防护技术,2000,12(6):341-345 Lin Haichao,Yu Jiakang,Shi Zhiming,et al.Corrosion by active sulfur species in petroleum refineries[J].Corrosion Science and Protection Technology,2000,12(6):341-345 (in Chinese)

[12]沈士明.含缺陷承压设备安全分析技术[M].北京:中国石化出版社,2011

[13]王志文,徐宏,关凯书.化工设备失效原理与案例分析[M].上海:华东理工大学出版社,2010