基于人机碰撞的粘弹性包覆层的参数研究

赵志向,吴海彬

(福州大学 机械工程及自动化学院,福建 福州 350108)

基于人机碰撞的粘弹性包覆层的参数研究

赵志向,吴海彬

(福州大学 机械工程及自动化学院,福建 福州 350108)

摘要:机器人与人发生意外碰撞时,往往由于撞击时间短、撞击力大而给人的生命安全造成重大伤害。为保证工业机器人与人体碰撞时人身和财产的安全,以机器人连杆上包裹一层粘弹性材料(VEC)为基础,建立了人机碰撞模型,通过Matlab/Simulink仿真,提出了粘弹性材料弹性、粘性系数在人机碰撞过程中对削减撞击力、延长接触力上升时间、增加接触面积、吸收撞击能量等方面的作用,并提出了粘性、弹性系数的取值方法,与试验结果进行了比较。结果表明:粘弹性材料能够有效降低机器人对人的伤害。粘性、弹性系数的选取对撞击力、接触力上升时间的大小均有重要影响,正确选择两个参数至关重要。

关键词:机器人;人机碰撞;粘弹性材料

Parameter Study of Viscoelastic Buffering Layer Based on Collision

Between Humans and Manufacturing Robots

ZHAO Zhixiang, WU Haibin

(School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350108, China)

Abstract:Heauy personal injury may be caused due to the transient process and huge impact force of the collision between human and robot. In order to ensure the personal and property safety after human-robot collision,based on a buffering layer of viscoelastic material(VEC)covering on manipulators,this paper establishes a human-machine model and by Matlab/Simulink simulation proposes the thinking that the viscoelasitc buffering can lower impact force, meanly, increasing contact area, and extending the rising time of the impact force. Meanwhile, it puts forward the method of collecting viscosity, elasticity coefficient values, and the results are compared with the test results. The results show that viscoelastic material can effectively reduce the personal injury to of the robot; The value of the viscous and elastic coefficient has important influence on lowering impact force and extending the rising time of the impact force, so correct selection of two parameters is very important.

Keywords:robot; human-robot collision; viscoelastic material

0引言

随着机器人应用范围的扩大,机器人与人之间的关系越来越紧密,这种物理距离的缩短,改变了人机之间的交互性质,因此,安全性成了首要考虑的问题。如果没有安全性作保障,这种物理距离的缩短将极大地提高了人类的危险性[1]。因此,国际标准化组织规定[2],工业机器人必须与工作人员相分离。但是,对于人机协同作业机器人,无法做到机器人与人在空间上的完全分离[3]。针对此问题,一些人提出通过视觉、光传感器等非接触传感技术来检测机器人周围是否有人的存在。对于这些非接触式的碰撞检测方法,优点是机器人与人体没有接触,不会对人造成伤害,缺点是这些传感器容易受到工作环境的影响,如对于光传感器受到光照强度等的影响比较明显,因此这些方法的可靠性较低,在实际应用中受到一定的限制。因此,人机接触时的碰撞检测成为确保人身安全的底线。如何在碰撞后最短时间内获取碰撞信息并采取控制措施显得尤其重要。为了达到这个目的,文中选取在机器人连杆上包裹一层粘弹性材料,粘弹性材料不仅为机器人控制系统实施控制策略提供了缓冲时间,同时降低了接触刚度,增加了人机接触面积,从而降低了对人体的伤害。

1模型建立

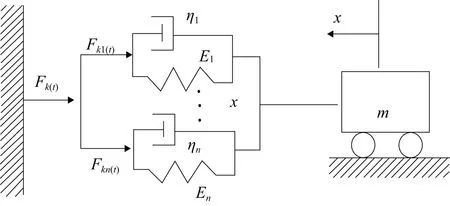

1.1粘弹性包覆层力学建模

为确定粘弹性材料在外载荷作用下的响应,必须知道粘弹性材料的本构模型,粘弹性材料的本构模型是用应力—应变—时间关系来表征材料力学性质的数学关系[4-6]。目前关于粘弹性材料的本构模型较多,各有其适用范围。为简化问题,采用图1所示Kelvin模型描述机器人连杆表面粘弹性材料的力学行为,其本构关系为:

(1)

式中,σ和ε为模型总应力与总应变,σ等于弹簧两端应力σ1和阻尼两端应力σ2之和,E、η分别为弹性和阻尼系数。

图1 kelvin模型

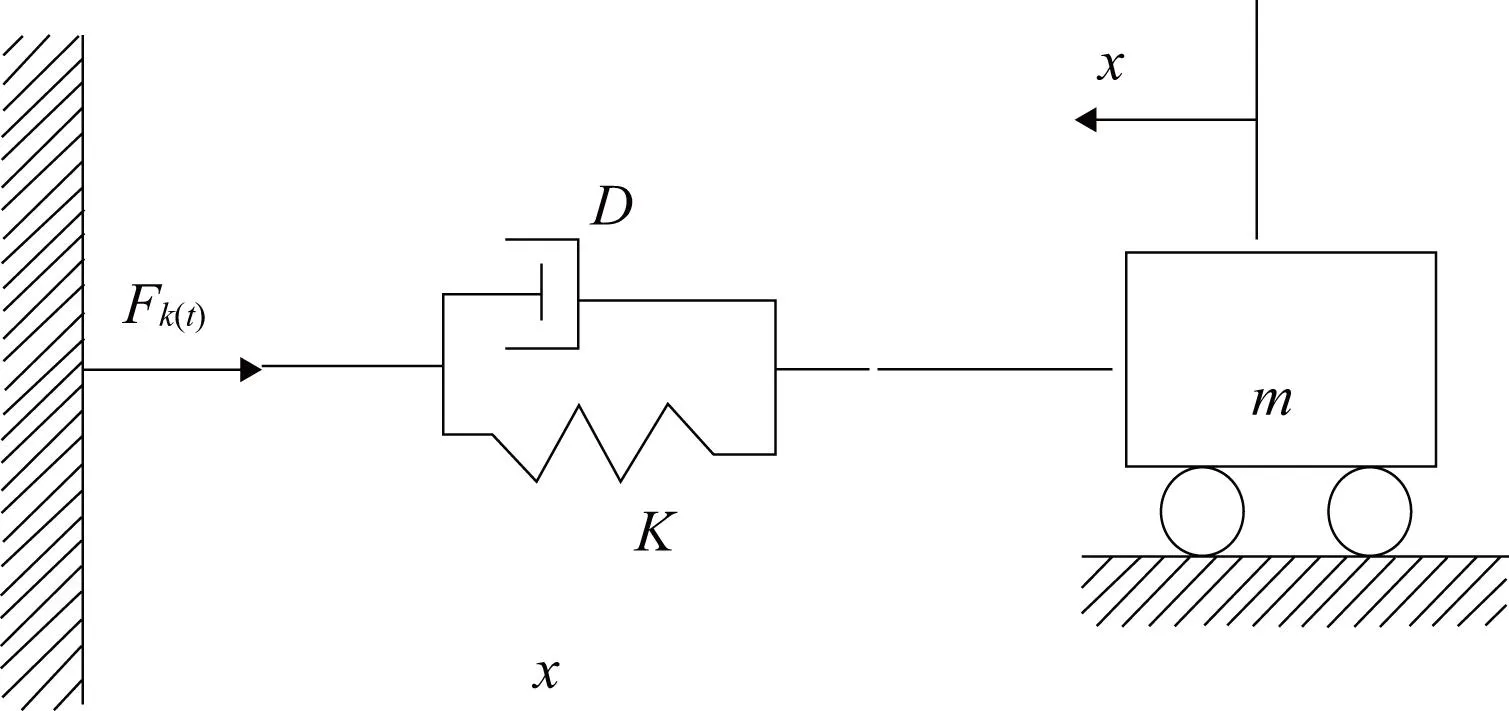

1.2粘弹性包覆层力学性能试验模型

为分析机器人包覆层材料对削减撞击力和延长接触力上升时间等方面的影响,采用图2所示的单自由度自由碰撞试验进行说明,以简化分析过程。其中,将机器人等效为质量m(kg)的物块,包覆层厚度为δ的粘弹性材料,以初速度Ke与挡块发生碰撞(设接触面积为S,接触面为平面)。粘弹性材料可以看成由n个粘性模量(η)和弹性模量(E)相等的kelvin模型并联而成,如图3所示,采用这种非受迫碰撞实验模型忽略了其他因素的影响,突出了问题的本质。

图2 人机碰撞等效实验模型

图3 粘弹性材料模型

因粘弹性材料仅受到初始速度的撞击作用,且忽略摩擦力,上述碰撞是自由振动的过程,可将上述模型等效为质量-弹簧-阻尼系统,如图4。

图4 质量-弹簧-阻尼系统示意图

注:E1=E2=…=En,η1=η2=…=ηn,n=s。

由上述模型可得方程式(2):

(2)

(3)

其中:x是弹簧和阻尼元件的压缩位移;δ是粘弹性材料厚度。由式(3)可知,粘弹性材料可等效为由弹性系数k和粘性系数D并联组成的自由碰撞系统,等效模型如图5。

图5 质量-弹簧-阻尼系统简化模型

由图5可得:

(4)

联立式(3)和式(4)可得:

(5)

2粘弹性材料力学性能仿真实验

仿真实验中,取滑块质量m=3.5kg,相对运动初速度υ0=1m/s。

a) 弹性系数对撞击力/位移的影响

取阻尼系数D=10保持不变,弹性系数k分别为500,1800,2800。弹性系数对撞击力与位移的影响如图6和图7所示,表1列出了不同弹性系数的对比结果。由于粘弹性包覆层与挡块并未固连在一起,因此,撞击力与位移仿真曲线只考虑Fk(t)≥0,x(t)≥0的部分。

图6 弹性系数对撞击力的影响

图7 弹性系数对位移的影响

弹性系数k50018002800撞击力峰值/N204050最大位移/m0.03870.0230.0182

b) 粘性系数对撞击力/位移的影响

取弹性系数k=600保持不变,粘性系数D分别为5,10,25。粘性系数对撞击力与位移的影响如图8和图9所示,表2列出了不同粘性系数的对比结果。

图8 粘性系数对撞击力的影响

图9 粘性系数对位移的影响

粘性系数c51025最大撞击力/N2422.521.5最大位移/m0.0380.0360.029

从图6和图8可以看到,撞击力最大值Fkmax随弹性系数的增加、粘性系数的减小而增加,同时,弹性、粘性系数越小,粘弹性包覆层提供的缓冲时间越长,即达到相等碰撞力所用时间越长。

综上可知,为了减小人机碰撞时的撞击力和延长接触力上升时间,应选用较小弹性系数和较大粘性系数的粘弹性材料。但是,从图8和图9知,弹性系数和粘性系数较小,撞击力达到同样的检测阈值(Fh)的材料压缩位移量较大,即机器人的粘弹性缓冲层的厚度需要越厚,这将降低机器人的灵活性。因此,在实际应用当中,粘弹性材料参数的选取应该综合考虑到粘弹性系数与撞击力、缓冲时间及包覆层厚度的影响。

3机器人连杆包覆层参数计算

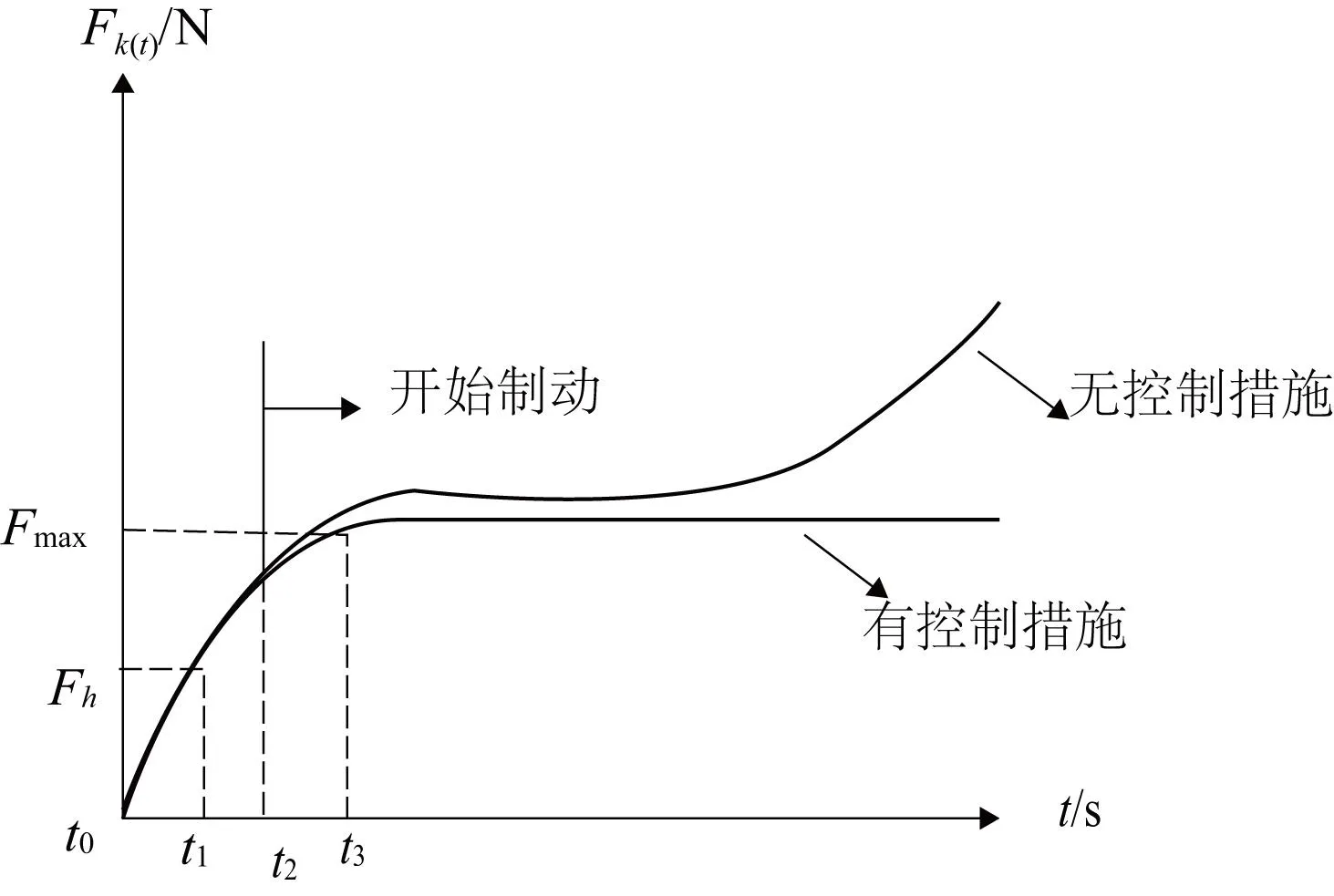

3.1人机碰撞瞬态过程分析

包覆粘弹性材料的机器人连杆与人碰撞的整个过程可分4个阶段,如图10所示。

图10 碰撞瞬态过程示意图

t0~t1阶段:人机发生碰撞,但碰撞力小于启动阈值(Fh),未能检测到碰撞;

t1~t2阶段:t1时刻,撞击力达到Fh,理论上机器人控制系统应立即采取控制措施,抑制撞击力增加。但实际上,由于传感器采集数据的影响,控制系统采取控制措施有一定滞后,滞后时间τ,τ=(t2-t1)的长短是与控制系统性能相关的常数。将控制系统的滞后性考虑进去更符合实际情况。

t2~t3阶段:控制系统采取控制措施,抑制撞击力的增加。

t3之后:接触力到达最大值。

3.2撞击力安全限制的选取

在t1~t2阶段,Fh的选取至关重要,取值偏小,机器人控制系统因外界干扰等因素误操作的概率较高,造成机器人工作效率低;取值偏大,可能超出人体的疼痛容忍度,对人造成伤害。同时,取值偏大,接触力Fk(t)达到启动阈值所需时间(t1~t0)变长,造成机器人包覆层厚度增加,降低了机器人的灵活性。因此,控制系统的阈值选取在满足抗干扰的前提下,Fh应尽量小,同时为避免机器人对人造成伤害,最大撞击力应小于人体所能承受的疼痛容忍度。

人的疼痛容忍度因人而异,因受力部位不同而异。文献[7]分别对不同年龄段的16个研究对象12个不同部位进行疼痛容忍度试验。静态疼痛容忍度试验结果表明,人体疼痛容忍度最小值是13N~46N;动态试验结果表明,动态疼痛容忍度最小是10N。同时文献[7]给出了机器人与人碰撞时相互接触面积的大小,最小面积为1.5×10-3m2,实验用探针直径是10mm。根据最小面积与探针面积之比,文中选取50N作为接触力安全限制Fs,同时选取10N作为接触力的启动阈值Fh,选取7.8×10-3m2为人机接触面积。

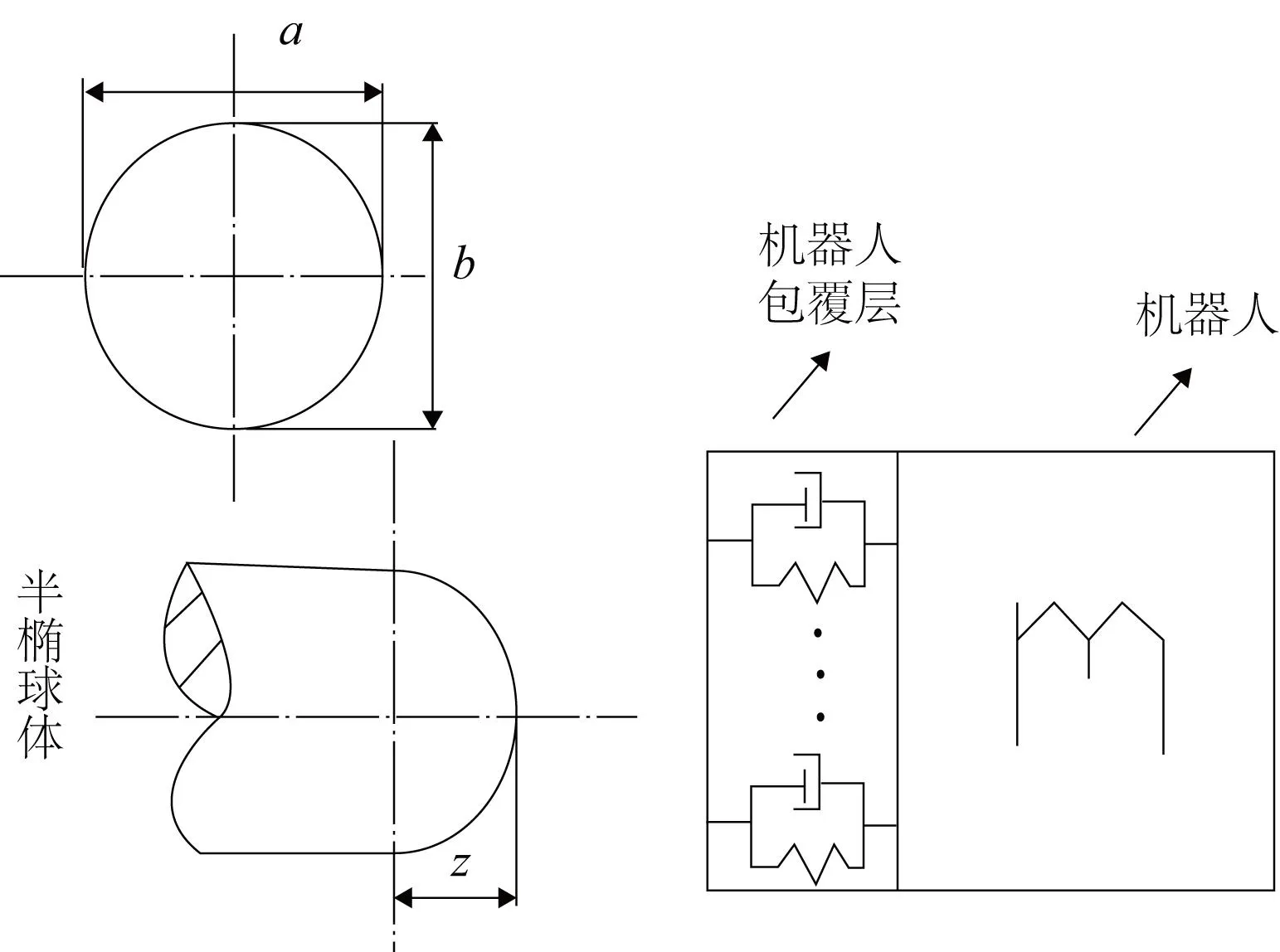

3.3包覆层参数计算

为了更精准更贴近实际的模拟机器人与人发生碰撞的场景,选用如图11所示的半椭球体与平面的接触模型。将人体等效为半椭球体,然后与机器人发生碰撞。从图11可以得出撞击力与时间的关系方程如式(6):

当0≤t≤Z/υ0时,

(6)

当Z/υ0≤t≤tl时,

(7)

其中:tl是粘弹性材料压缩到极限时的时间;a、b分别是半椭球体横截面的长轴长、短轴长;Z是半椭球体半球面部分的厚度。

图11 人机碰撞模型

根据文中所选接触面积,分别取a=0.048m,b=0.052m,Z=0.004m,υ0=1m/s。根据安全性和可行性要求,粘弹性材料设计需要满足以下约束条件:

1) 粘弹性包覆层厚度≤hmax;

2) 撞击力最大值Fmax不大于人体最大疼痛容忍度Fs,即Fk(t3)=Fmax≤Fs=50N;

3)t3>t1+τ,即机器人包覆层所能提供的缓冲时间大于控制系统的滞后时间,来保证控制系统有充足的时间采取控制措施,抑制接触力,避免对人体造成伤害。

为提高工作效率,机器人与人从接触到撞击力达到最大值期间,机器人一直以较快速度前进,因此粘弹性材料的压缩位移与速度近似呈线性关系,即:

x(t)≈υ0tt0≤t≤t3

(8)

其中:υ0为碰撞初速度;t3是撞击力最大时对应的时间。

根据以上分析,t3的取值范围是:

(9)

(10)

其中Fh=10N,Fmax=50N,机器人控制系统自身滞后时间常数τ取20ms,非线性补偿因子β取1.5,包覆层最大厚度δmax不超过0.05m,带入式(10)可得:

25ms 取t3=26ms可得粘弹性包覆层厚度为: δ=βυ0t3=0.042m 根据粘弹性材料的约束条件可得: Fk(t1)≥Fh (11) Fk(t3)≤Fmax (12) 其中:t1是人体与机器人包覆层完全接触时的时间,即t1=Z/υ0,t3=t1+τ. 联立式(6)、式(7)、式(11)、式(12),并将a=0.048m,b=0.052m,Z=0.004m,υ0=1m/s代入上述方程,可得粘弹性材料弹性、粘性模量的关系曲线如图12所示。 图12 粘性模量与弹性模量的关系曲线 由图12可以看到粘弹性材料参数的取值范围。由于曲面可以看做由无数个平面微元构成,因此粘弹性材料的力学性能仿真试验分析对该部分依然有效,即粘性系数越大和弹性系数越小,最大撞击力越小;弹性、粘性系数越小,接触力上升时间越长。因此粘性系数在图12所示范围内,取较大值,弹性系数取较小值。这些结论与Lingqi Zeng[9]等人的试验结果是一致的,即撞击力随着弹性系数的减小、粘性系数的增大而减小;通过包覆粘弹性材料能够有效降低接触刚度,延长接触力上升时间,减小对人的伤害。 4结语 通过粘弹性材料力学性能的仿真以及与试验结果的对比,得出以下结论:机器人连杆通过包覆粘弹性材料可以有效降低接触刚度,增加人机接触面积,从而减小对人体的伤害。粘弹性材料的弹性系数越小、粘性系数越大,人机碰撞的撞击力越小,弹性、粘性系数越小,接触力上升时间越长,控制系统采取控制措施的时间越充足。但是,粘弹性材料在选用较小弹性系数、较大粘性系数的基础上,也要考虑粘弹性材料厚度对机器人连杆灵活性的影响。 参考文献: [1] Tomoyuki Noda,Takahiro Miyashita,Hiroshi Ishiguro,et al. Super-Flexible Skin Sensors Embedded on the Whole Body, Self-Organizing Based on Haptic Interactions[J]. In Proceedings of Robotics: Science and Systems,2008,(2):963-969. [2] ISO 10218.Manipulating industrial robots safety.1992. [3] 吴海彬,杨剑鸣. 机器人在人机交互过程中的安全性研究进展[J].中国安全科学学报,2011,21(11):79-86. [4] Y.Yamada, N.Tsuchida M.Ueda. Proximity-tactile sensor to detect obstacles for a cylindrical arm[J]. Journal of Robotics and Mechatronics, 1989, 2(3): 36-43. [5] 路纯红, 白鸿柏. 粘弹性材料本构模型的研究[J]. 高分子材料科学与工程, 2007, 23(6): 28-35. [6] 杨挺青. 粘弹性力学[M]. 武汉:华中理工大学出版社. 1990:8-28. [7] Yoji Yamada,KazutsuguSuita,Koji Imai,Hiroyasu Ikeda,Noboru Sugimoto.A failure-to-safety robot system for human-robot coexistence[J]. Robotics and Autonomous Systems,1996,18(1):283-291. [8] 贺传兰, 丁国芳,雷卫华. 不同空隙结构的硅海绵[J]. 材料及其力学性能研究, 2009, 19(1): 19-22. [9] Lingqi Zeng,Gary M.Bone.Design of elastomeric foam-covered robotic manipulators to enhance human safety[J]. Mechanism and Machine Theory,2012,60(13):1-27. 收稿日期:2014-01-02 中图分类号:TP242 文献标志码:B 文章编号:1671-5276(2015)04-0157-04 作者简介:赵志向(1988-),女,河南洛阳人,硕士研究生,研究方向为机器人技术、嵌入式系统、检测技术。 基金项目:国家自然科学基金(51175084)