高压共轨喷油器的结构仿真与影响因素分析

高 翔,刘文林

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

Structural Simulation and Analysis for High Pressure Common Rail Injector

GAO Xiang,LIU Wenlin

(School of Automotive and Traffic Engineering,Jiangsu University ,Zhenjiang 212013,China)

高压共轨喷油器的结构仿真与影响因素分析

高翔,刘文林

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

Structural Simulation and Analysis for High Pressure Common Rail Injector

GAO Xiang,LIU Wenlin

(School of Automotive and Traffic Engineering,Jiangsu University ,Zhenjiang 212013,China)

摘要:以某高压共轨喷油器为研究对象,根据其基本结构与工作原理,基于AMESIM系统仿真软件建立了喷油器仿真模型,并通过实验验证了模型的准确性。利用该仿真模型分析高压共轨喷油器关键结构参数的变化对喷油规律的影响,为共轨喷油器的设计及优化提供理论依据。

关键词:高压共轨喷油器;结构参数;仿真分析

中图分类号:TK422

文献标识码:A

文章编号:1001-2257(2015)07-0015-04

收稿日期:2015-02-04

基金项目:江苏省研究生培养创新工程项目(CXZZ110578)

作者简介:高翔(1953-),男,江苏涟水人,教授,博士研究生导师,主要从事汽车及其零部件设计理论的研究;刘文林(1989-),男,江苏盐城人,硕士研究生,研究方向为电控喷油器。

Abstract:This article introduces an injector structure and working elements having a common rail injector. The model of the injector is created with AMESIM modeling software and the accuracy of the model is improved by experiments. The determination of injector structural parameters affects the injection rate. It provides a theory base for the design and optimization of electrical-controlled injector.

Key words:high pressure common rail injector; structural parameter; simulation analysis

0引言

随着日趋严重的能源危机,人们对汽车的排放标准也越来越严格。高压共轨技术成为柴油机达到更严格排放标准的主要手段,高压共轨燃油技术以其喷油压力柔性可调,喷油正时,控制灵活及喷油量自由调节等优点越来越受到人们青睐[1-3]。高压共轨喷油器是发动机高压共轨燃油系统中最重要的组成部分,其结构参数对整个高压共轨燃油系统乃至整个发动机的响应特性有着重要的影响。在此采用AMESIM软件对其结构参数进行仿真研究,分析共轨喷油器关键结构参数的变化对喷油规律的影响,为共轨喷油器的设计及优化提供理论依据[4-5]。

1高压共轨喷油器的工作原理

在高压共轨喷油器中,高压燃油从进油接头进入喷油器后分成两部分,一部分进入蓄压腔,另一部分进入控制腔。当电磁铁通电时,阀球打开,控制腔内的高压燃油从回油接口流出,控制腔内的压力下降,作用在阀组件的力减少,当向上的压力大于向下的作用在阀组件力时,针阀打开,喷油器开始喷油。电磁铁断电后, 阀球关闭,控制腔内压力上升,阀组件受到向下的压力大于针阀受到向上的力,针阀关闭,喷油器停止喷油。共轨喷油器根据电控单元发出控制信号,将高压油以最佳的喷油定时,喷油量和喷油率喷射到燃烧室[6]。

2喷油器模型的建立

根据高压共轨喷油器的喷油特性,将喷油器当作由电磁、液压和运动等系统组成,将其分为电磁铁运动模型、容积腔模型和阀件模型。

2.1 电磁铁运动模型

根据电磁铁响应特性以及电磁铁受力平衡方程,将其分为3个基本方程:电路方程、磁路方程和机械方程,即

(1)

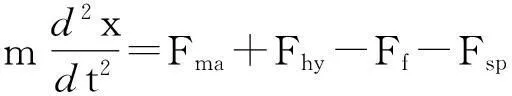

m, x分别为衔铁片的质量和位移;Fma为电磁力;Fhy为衔铁片所受的液压力;Ff为衔铁片所受的摩擦力;Fsp为阀弹簧力。

(2)

Φ为磁通量;u0为空气磁导率;sg为气隙导磁面积。

(3)

U为驱动电压;R为线圈电阻;I为线圈中的电流;L为线圈电感。

(4)

N为线圈匝数;R0为磁路中总磁阻。

2.2 容积腔模型

对于容积腔模型,如控制腔,蓄压腔等,在建立模型时,其数学模型是基于流量守恒方程:

(5)

V为容积腔体积;E为燃油的弹性模量;p为容积腔的燃油压力;Qi为容积腔燃油流量。

由流体的可压缩性和连续方程,可得容积腔的流量:

μ为流量系数,对于没有气穴现象的液流管,μ与孔的几何形状,液体流速,液体密度以及黏度相关;A为有效面积;ρ为燃油的密度;Δp为两端压力差。

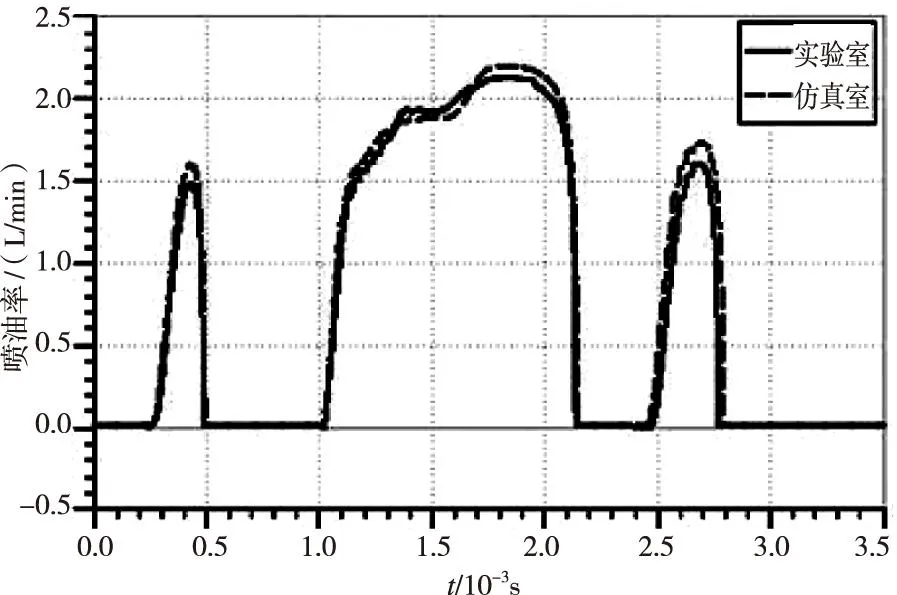

2.3 阀件模型

阀件是外力驱动机械部件运动的一种机构,如针阀,阀组件等,根据牛顿第二定律,阀件的数学模型的运动方程:

(6)

Fc为控制腔燃油压力;Fs为针阀处弹簧力;Fz为针阀座处的燃油压力;Fp为蓄压腔燃油压力;Ff为针阀组件受到的阻力;mz为针阀组件的质量;y为针阀升程。

3喷油器AMESIM模型

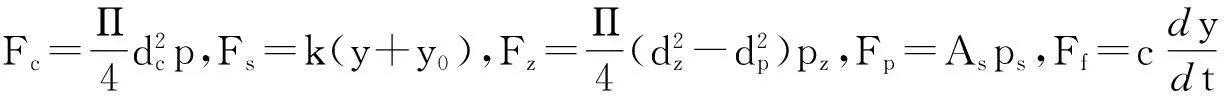

采用AMESIM仿真软件对某高压共轨喷油器进行仿真建模,喷油器的基本参数如表1所示。

表1某高压共轨喷油器主要参数

参数名称参数值参数名称参数值共轨燃油压力/bar1600针阀质量/g90进油孔直径/mm0.28针阀直径/mm4.3出油孔直径/mm0.31针阀弹簧刚度/(N/m)33200控制活塞直径/mm4.3针阀弹簧预紧力/N50控制腔容积/mm340针阀密封带以下投影面积对应直径/mm2.06各处流量系数0.7针阀锥面夹角/(°)59电磁铁阀弹簧刚度/(N/m)23000喷孔直径/mm0.14电磁铁阀弹簧预压力/N100喷孔个数6

4模型校验

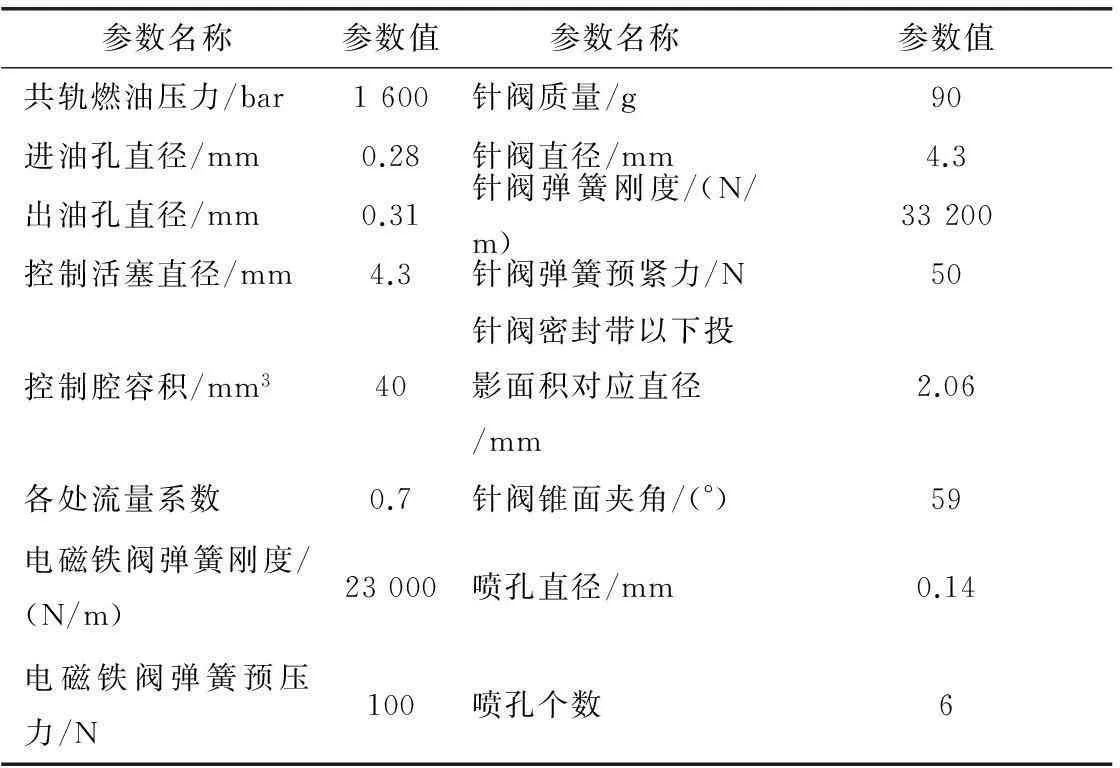

采用EFS公司的 EFS8246型瞬时流量测量仪对喷油器的喷油特性进行测试,如图1所示。

图1 喷油器喷油率的仿真曲线与实验曲线对比

在轨压保持在1 600 bar的情况下,将测试结果与仿真结果进行比对,在针阀上升开始阶段,仿真喷油率曲线与实验喷油率曲线重合度比较好,在针阀上升的结束阶段,实验的喷油率曲线要比仿真的喷油率曲线的斜率要大,即喷油率上升较快。在稳定喷射阶段, 实验的喷油率曲线与仿真的喷油率曲线趋于一致。在喷油器针阀下降阶段, 仿真的喷油率曲线要比实验的喷油率曲线下降迅速。总体来说,该仿真模型能较好地反映出喷油器的喷油特性。

5喷油器结构参数对喷射特性的影响

5.1 进、出油孔孔径的影响

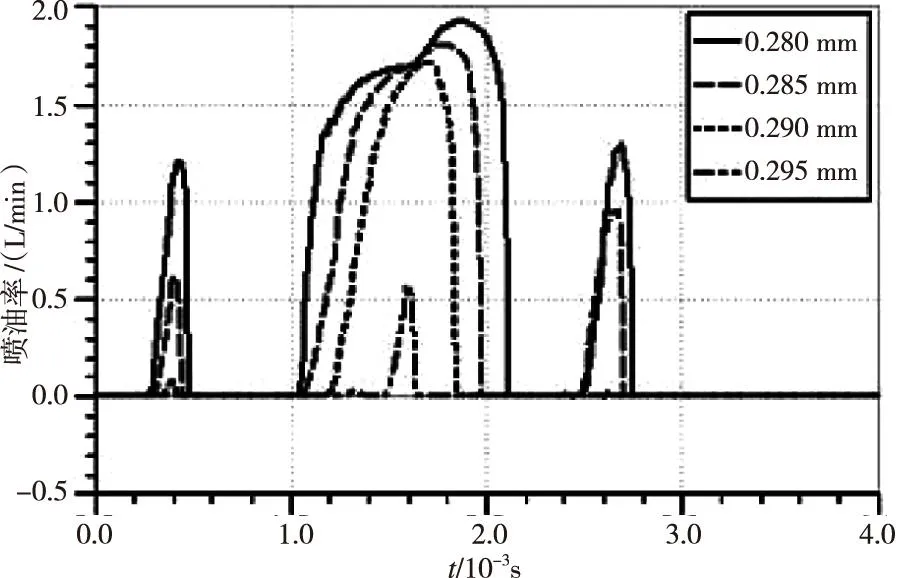

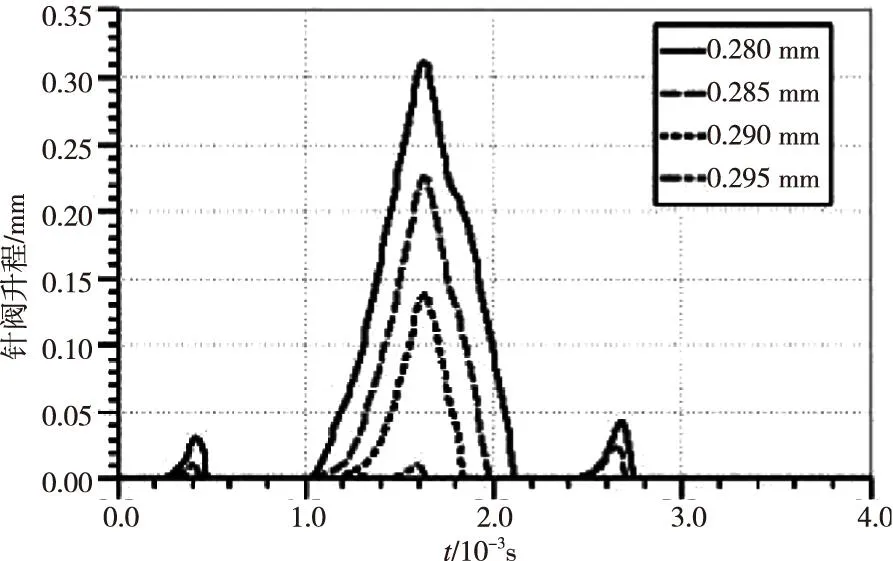

由上文喷油器工作原理可知,只有在满足出油孔直径A大于进油孔直径Z的情况下,控制腔才能建立压力,喷油器针阀才能升起,喷油器才能正常工作。在轨压1 600 bar不变的情况下,设定出油孔孔径A=0.31 mm不变,进油孔孔径Z的直径为0.280 mm, 0.285 mm, 0.290 mm, 0.295 mm时对喷油特性的影响如图2~图5所示。

图2 进油孔孔径Z对喷油率的影响

图3 进油孔孔径Z对针阀升程的影响

图4 进油孔孔径Z对喷油压力的影响

图5 进油孔孔径Z对控制腔压力的影响

由图2~图5可知,进油孔直径Z过小时,电磁铁通电后,控制腔内的压力下降较快,针阀开启速度较快,导致喷油速率上升较快;电磁铁断电后,压力室内的压力上升缓慢,针阀关闭速度较慢,导致断油较慢,而且由于针阀腔的压力波动,还有可能产生二次喷射,影响喷射效果。随着进油孔直径Z的增大,进油量和出油量的差值减小,控制腔压力下降缓慢,针阀开启速度较慢,上升速度较慢,电磁铁断电以后,控制腔压力上升迅速,针阀落座迅速,使针阀提前关闭,喷油器持续喷射的时间较短。当进油孔直径Z增大到一定程度,由于控制腔内压力下降过慢导致针阀无法正常打开。

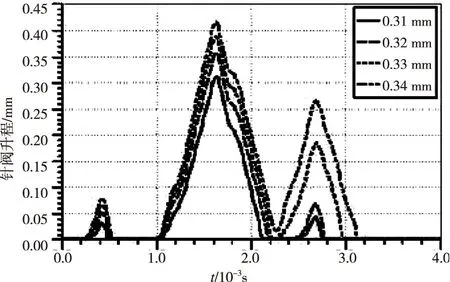

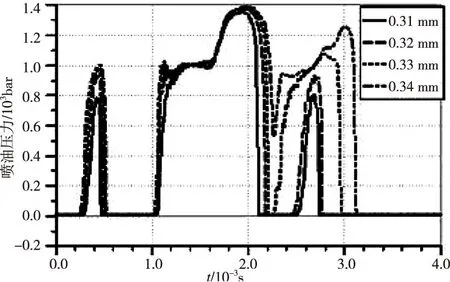

在轨压1 600 bar不变的情况下,设定进油孔孔径Z=0.28 mm,给出出油孔孔径A的直径为0.31 mm,0.32 mm,0.33 mm,0.34 mm时对喷油特性的影响,如图6~图9所示。

图6 出油孔孔径A对喷油率的影响

图7 出油孔孔径A对针阀升程的影响

图8 出油孔孔径A对喷油压力的影响

图9 出油孔孔径A对控制腔压力的影响

从图6~图9可以看出,当出油孔孔径A过小时,电磁铁通电后,控制腔内的压力不能迅速下降,喷油器的针阀抬起较慢,喷油速率上升较慢;当出油孔孔径A增大时,电磁铁开启后,控制腔压力下降迅速,针阀抬起时刻早,针阀上升迅速,快速到达持续喷油期,出油孔直径越大,喷油率上升越快,喷油时间越长。随着出油孔直径的增大,由于控制腔压力下降较快,针阀开启时间相对提前,且电磁铁断电后控制腔压力下降较大,进油孔需要较长的时间使控制腔压力升高,导致针阀关闭滞后。

综上所述,进油孔和出油孔孔径的选择应尽可能保证针阀既能够迅速开启又能快速关闭,其选择的大小对喷油器的喷油过程有直接的影响。

5.2 控制腔容积的影响

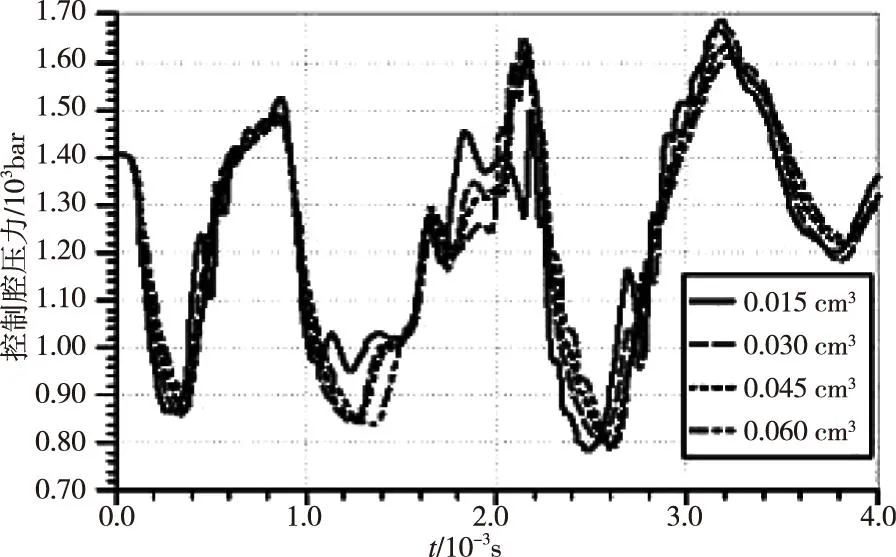

在轨压1 600 bar不变的情况下,给出控制腔容积为0.015 cm3,0.030 cm3,0.045 cm3,0.060 cm3时对喷油特性的影响,如图10~图13所示。

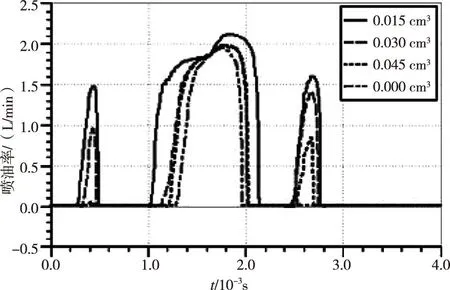

图10 控制腔容积对喷油率的影响

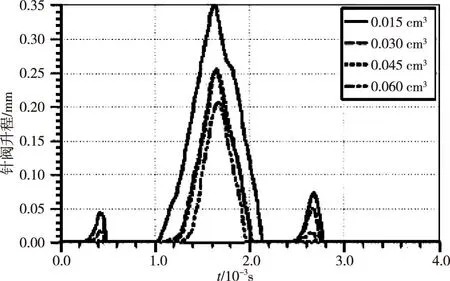

图11 控制腔容积对针阀升程的影响

图12 控制腔容积对喷油压力的影响

从图10~图13可以看出,当容积较小时,电磁铁通电后,控制腔内的压力下降较快,针阀迅速开启喷油,当电磁铁断电后,控制腔内的压力迅速升高,针阀关闭较快,断油迅速。增大控制腔容积,喷油开启的时间推迟,断油的时间基本不受影响,这样导致喷油持续的时间减少,进而喷油量减少。即在其他条件一定的情况下,喷油量会随着控制腔容积的增大而减小。

6结束语

在此利用仿真软件AMESIM建立高压共轨喷油器的仿真模型,对喷油器的关键结构参数进行分析比较,得到喷油器各结构参数对喷油特性的影响规律,结论如下:

a.控制腔的进出油孔孔径对喷油率的影响较大,在设计时要合理选择孔径。进油孔直径的变化,

图13 控制腔容积对控制腔压力的影响

对针阀的开启与关闭都有影响,尤其对关闭的时候影响更大。出油孔直径的变化,主要影响针阀的开启速度。

b.控制腔容积的大小主要影响针阀的开启,在确保针阀正常开启的情况下,尽可能的减少控制腔的容积,来保证喷油器的响应速度。

参考文献:

[1]徐家龙.柴油机电控喷油技术[M].北京:人民交通出版社2004.

[2]李捷辉,李忠海.高压共轨柴油机电控喷油器的仿真[J].农机化研究, 2009,31(2):196-198.

[3]顾慧芽,唐焱,蒋顺文.共轨喷油器参数对喷油规律影响的仿真研究[J].液压气动与密封, 2009,24(6):41-44.

[4]张明阳.基于HYDSIM的高压共轨喷油器设计的仿真研究[D].南京:南京航空航天大学,2009.

[5]蔡珍辉.柴油机高压共轨电控燃油喷射系统数值模拟计算[D].南京:南京航空航天大学,2008.

[6]曾东建,杨建军,黄海波.基于AMESIM的喷油器工作过程模拟[J].小型内燃机与摩托车, 2008,37(2):5-8.