轮式装载机前车架的有限元分析与结构优化

蔡应强, 陈清林, 丁旭光

(1. 华侨大学 机电及自动化学院, 福建 厦门 361021;

2. 集美大学 轮机工程学院, 福建 厦门 361021;

3. 福建省船舶与海洋工程重点实验室, 福建 厦门 361021)

轮式装载机前车架的有限元分析与结构优化

蔡应强1,2,3, 陈清林2,3, 丁旭光2,3

(1. 华侨大学 机电及自动化学院, 福建 厦门 361021;

2. 集美大学 轮机工程学院, 福建 厦门 361021;

3. 福建省船舶与海洋工程重点实验室, 福建 厦门 361021)

摘要:以某ZL50装载机前车架为研究对象,利用Pro/E软件建立三维实体模型,导入ABAQUS软件建立有限元模型.基于载荷-时间历程的动态有限元分析,获得典型工况下的前车架应力分布云图.结果表明:在举升和卸载工况下,局部结构应力峰值过大,应力集中位置较多;在应力集中位置增设加强筋和过渡圆角,并对加强筋板厚度进行优化后,前车架受力状况得到明显改善,应力集中现象得以消除,安全系数提高近200%.

关键词:装载机; 前车架; 有限元; 优化

轮式装载机是典型的铲土运输机械,被广泛地应用于公路、矿山、建筑等各类工程建设之中.前车架是装载机的承载基体,在作业和行走过程中承受着工作装置和车桥传递的力矩载荷、工作阻力载荷及恶劣路况的冲击载荷,容易发生强度破坏.因此,对车架进行强度分析是装载机设计和开发过程中相当重要的一个环节,也是工程机械方面研究的热点之一[1].本文以某ZL50装载机前车架为研究对象,利用Pro/E和ABAQUS软件建立有限元模型,实现有限元模型的加载仿真.

1前车架有限元模型

1.1 有限元实体建模

铰接式装载机的车架主要由前车架、后车架和副车架组成.前车架采用箱形结构,形状复杂,是连接后车架、支撑工作装置和前轮的基础结构[2].采用基于三维CAD软件的参数化建模[3-7],在Pro/E环境中,建立前车架的三维实体模型,将其导出为“.Parasolid”格式后,以部件“Part”的形式导入ABAQUS中,得到有限元实体模型.

1.2 网格划分

前车架是由低合金高强度结构钢Q345A板材焊接而成的箱式构件,截面形状突变较多.为实现网格的均匀化,提高解析精度,采用三维连续实体单元中的修正二次四面体单元形状划分网格,得到有限元网格模型,如图1所示.

网格几何形状确保解析精度,而网格疏密度则决定解析速率[4].为了提高解析速率,对应力梯度变化较大的部位,增加网格密度,对其他承载水平低的次要结构部位,适当降低网格密度.

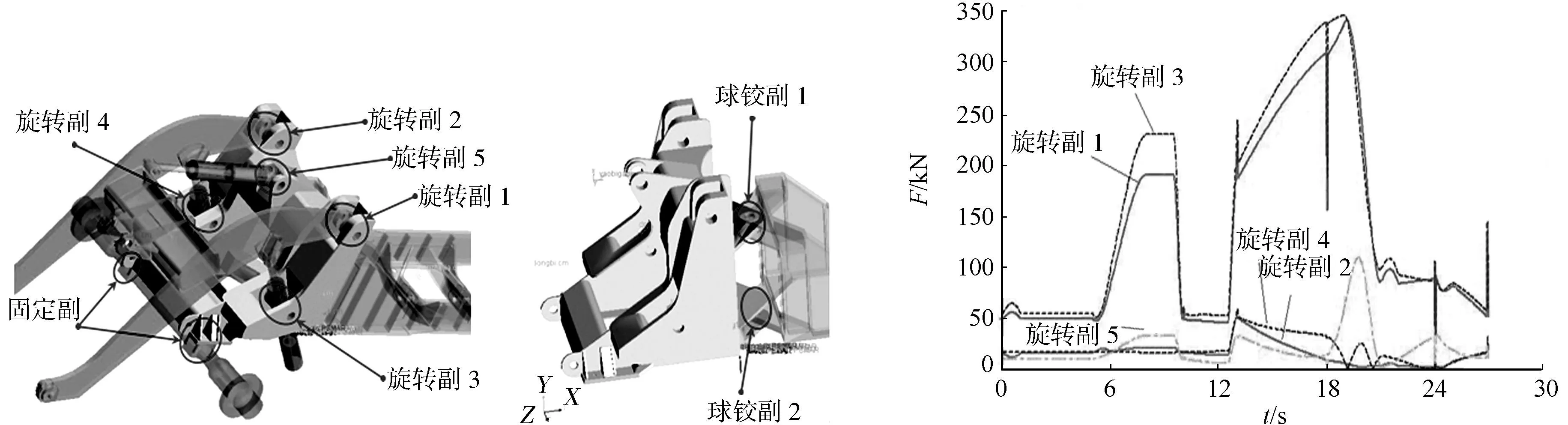

1.3 约束与载荷施加

前车架的连接副模型,如图2所示.将前车架的支撑作为边界条件,模拟前车架在承载时的支撑状态.前车架与前桥通过左右对称的固定副连接,在不考虑作业滑转率及轮胎形变引起的前桥位移情况下,可认为是空间固定副,对其空间6自由度进行约束.前车架与后车架通过同轴的球铰副1和球铰副2连接,对X,Z方向的2个平移自由度进行约束,释放其他自由度.

轮式装载机的典型作业工况分为插入、铲装、举升和卸载等4个过程.以ZL50装载机的设计铲装质量5 t为作业载荷,考虑偏载情况,将载荷重心设置在铲斗前切削刃左侧1/3处,一个工作循环为27 s.通过建立整车机构的动力学模型,对整车机构施加作业载荷进行动力学仿真.在旋转副1~5的位置设置测量坐标,通过测量上述坐标,可获取仿真工况中前车架旋转副1~5的载荷-时间(F-t)历程,如图3所示.该载荷-时间历程为前车架在典型作业工况中所承受的工作载荷.将该载荷-时间历程以数据表格的形式导出,在有限元载荷加载中,以幅值曲线的形式予以施加.

(a) 旋转副 (b) 球铰副 图2 前车架的连接副模型 图3 载荷-时间历程曲线 Fig.2 Joint model of the front frame Fig.3 Loading-time course curve

2前车架有限元应力分析

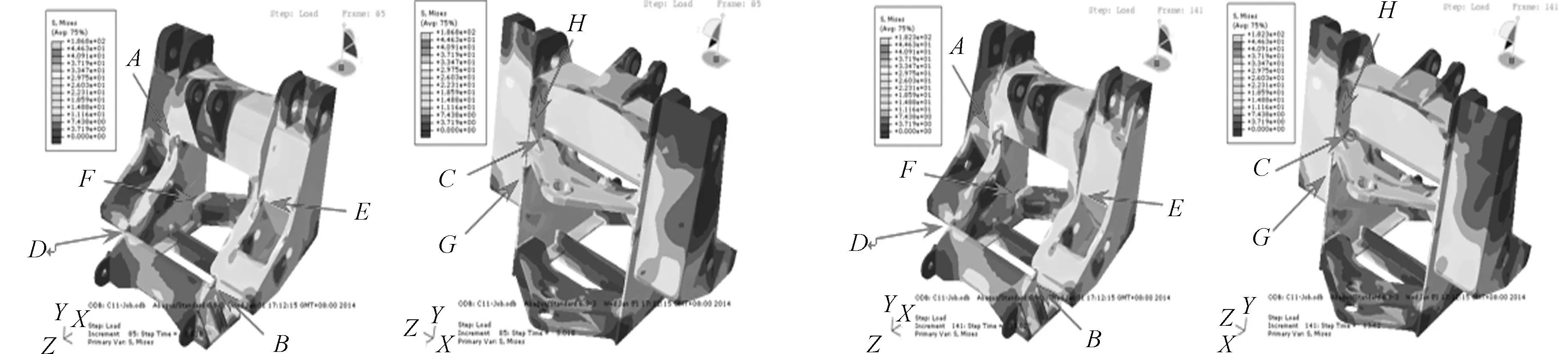

根据装载机的典型作业工况,加载工作载荷到前车架有限元模型中进行解算,获取前车架的应力分布云图进行强度分析.分析结果表明:在4种工况下,前车架多个位置均出现不同程度的应力集中现象.其中,举升工况与卸载工况下的应力较大,应力集中点较多,峰值应力水平较高.前车架在举升工况下的应力分布,如图4所示.

由图4可知:左侧应力明显较高,与插入阻力向左侧偏载的实事相符,高应力区域幅值明显上升,介于33.47~37.19 MPa之间;等应力幅值面积大幅增加,A,B,C等3个应力集中点最大应力值大幅增加,最高达186.8 MPa;点D~H也出现了应力集中,但远低于Q345A钢的屈服极限.

前车架在卸载工况的负载是逐步降低的,初始时刻的应力较高,如图5所示.由图5可知:点A~H应力集中情况依然明显,但最大应力值有所下降.前车架在各种工况下点A~H的应力峰值,如表1所示.表1中:K为安全系数;σmax为应力峰值.

(a) 正面 (b) 背面 (a) 正面 (b) 背面图4 举升工况应力分布云图 图5 卸载工况应力分布云图Fig.4 Stress distribution graph in Fig.5 Stress distribution graph in lifting working condition unloading working condition

工况σmax/MPaABCDEFGHK插入37.1940.91114.10-----3.02铲装--93.03-----3.71举升186.80170.7755.1342.5369.7475.3841.1870.721.85卸载171.24153.7151.9841.57-67.4339.1967.242.02

3前车架结构的优化

3.1 结构改进方案

根据有限元分析结果,前车架在作业过程中存在多处应力集中,导致局部峰值应力过高的危险位置(点A~H),其主要原因是板材连接面截面的形状突变和焊缝质量不良.针对上述薄弱位置,对其结构进行加强改进,并进行优化以改善应力分布.

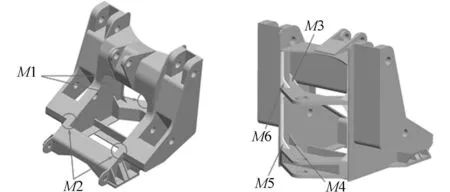

针对危险位置的结构改进方案如下:点A,增加过渡圆角结构,减缓接头处截面突变;点B,延长加强筋板,使加强筋板与前桥隔板相连,消除直角截面;点C,在两板连接线前端增加垂直加强筋板;点D,同点B;点E,暂不作改进;点F,在两板连接线前端增加垂直加强筋板;点H,沿内侧板边缘向上延长加强筋板至与横箱顶板相连.改进后的前车架结构图,如图6所示.图6中:各加强筋板厚度初设为35 mm.

(a) 正面 (b) 背面图6 改进后的前车架结构图Fig.6 Improved structural diagram of the front frame

3.2 结构优化

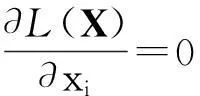

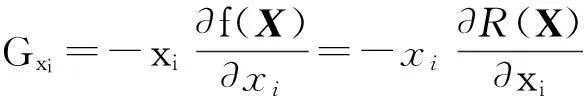

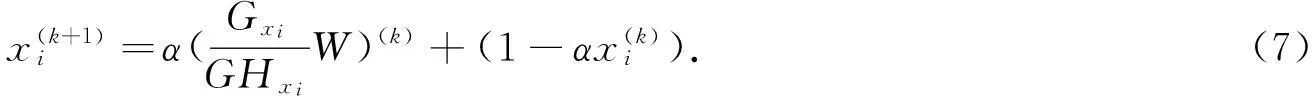

对前车架结构进行初步改进后,按照等强度原则,采用导重准则法[8-10]进行优化.对前车架结构优化的目标是在增质量最小的情况下,前车架的结构应力最优,属于质量约束结构优化设计问题.因此,以增加板材的质量xi为设计变量,增加板材的总质量W(X)为约束函数,结构应力f(X)为目标函数,建立优化模型为

式(1)中:W0为优化前增加板材的初始总质量;R(X)为设计变量X的特征应力,即

构造函数为

选取M3,M4,M5与M6的板厚作为设计变量,分别以x1,x2,x3,x4表示,则第i组板的单元质量可表示为

增加板材的总质量为

在以质量为约束的导重准则法中,式(6)为设计变量xi的迭代通式.引入步长因子α,可得设计变量xi的寻优迭代公式为

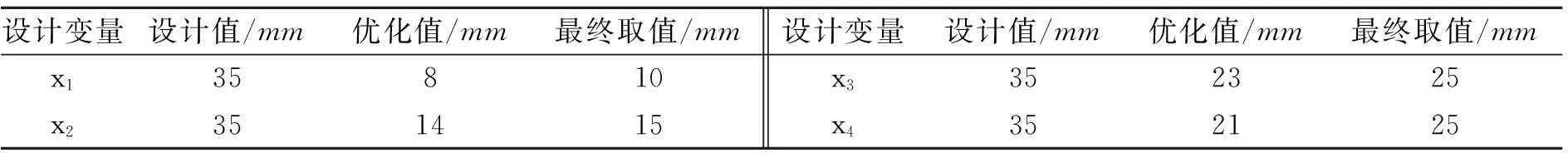

在初始结构改进方案中,板厚均采用最大厚度35mm.因此,设计变量xi(i=1,2,3,4)的上限值xi,max取 35mm,并设定下限值xi,min为 5mm.考虑Q345A钢的许用应力,优化模型的应力约束条件的上限值取345MPa.经过迭代运算后,可得优化结果,如表2所示.

表2 前车架初步改进方案优化结果

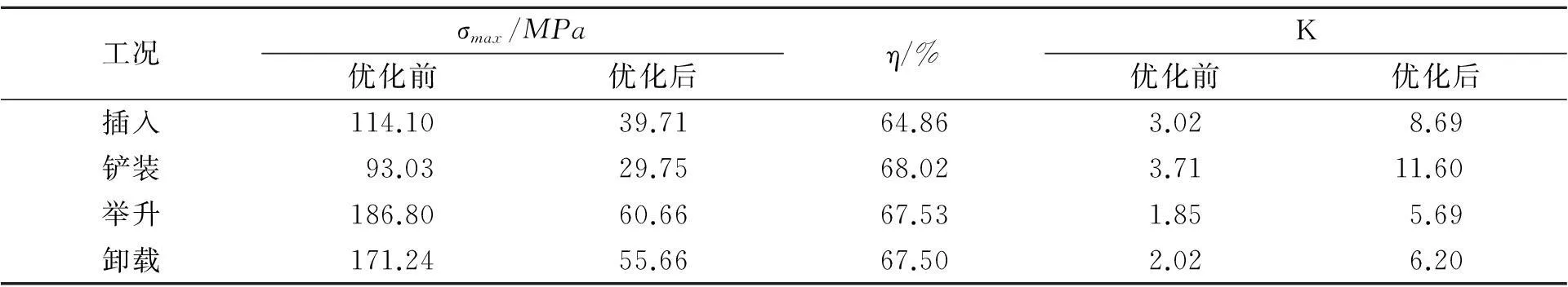

4前车架结构改进优化验证

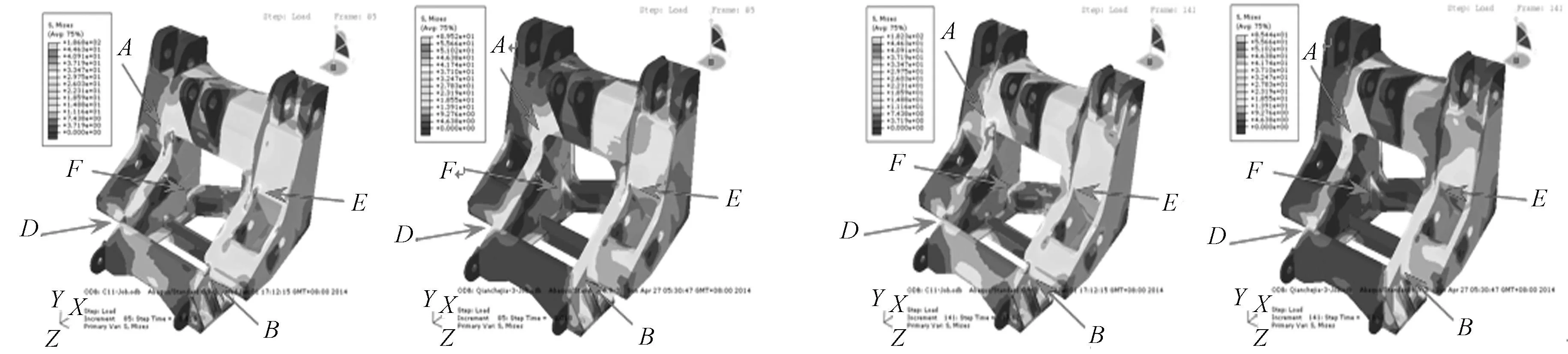

在相同载荷情况下,对改进和优化后的前车架结构进行有限元分析,鉴于前述分析结果,举升工况和卸载工况应力峰值较大,对改进前后的应力分布云图进行对比,如图7,8所示.优化前后各工况的应力峰值和安全系数对比,如表3所示.表3中:σmax为最大应力;η为降低比例.

(a) 优化前 (b) 优化后 (a) 优化前 (b) 优化后图7 举升工况应力分布云图 图8 卸载工况应力分布云图Fig.7 Stress distribution graph in Fig.8 Stress distribution graph in lifting working condition unloading working condition

工况σmax/MPa优化前优化后η/%K优化前优化后插入114.1039.7164.863.028.69铲装93.0329.7568.023.7111.60举升186.8060.6667.531.855.69卸载171.2455.6667.502.026.20

由表3可知:优化后的前车架结构应力集中问题得到很大程度的改善,点A~H的应力集中现象已消除,前车架在作业工况中的最大应力由优化前的186.8MPa下降到优化后的60.66MPa,前车架最低安全系数由优化前的1.85提升到优化后的5.69,结构改进和优化效果明显,很大程度上改善了前车架的受力情况.

5结束语

以某ZL50装载机前车架为对象,利用Pro/E和ABAQUS软件建立有限元模型,添加约束,施加实际载荷,实现有限元模型的加载仿真.获取前车架在装载机典型工况中的应力分布云图,可发现应力集中问题较为凸出,举升与卸载工况应力峰值较高,达到186.8MPa,且分布区域较广,说明原有结构设计不合理.通过改进前车架结构,增加过渡圆角,消除截面突变,增加加强筋板,并采用导重准则法对增加筋板的厚度进行优化处理后,最大应力幅值明显降低,仅有60.66MPa,降幅达67.5%,前车架结构应力集中问题得到大幅改善,安全系数得到较大提高,结构改进和优化效果明显.

参考文献:

[1]李延斌,姜彤,谷建国,等.XG958轮式装载机车架等强度优化设计[J].沈阳工业大学学报,2013,35(6):657-661.

[2]王继新,沈勇,胡季.基于虚拟零件轮式装载机前车架有限元分析[J].煤矿机械,2010,31(4):93-95.

[3]王虎奇,陈树勋.基于ADAMS的装载机前车架有限元分析载荷求解[J].机械设计与制造,2007(3):64-66.

[4]朱峰.装载机结构件有限元分析与结构改进[D].长春:吉林大学,2009:25-27.

[5]曹博涛,李小莹,杨勇强.装载机工作装置三维建模及有限元分析[J].煤矿机械,2014,35(5):105-107.

[6]李英杰,刘卫国,于涛,等.利用APDL的大型起重机关键结构件有限元分析[J].现代制造工程,2014(7):165-173.

[7]张卡德,黄致建,郝艳华.振动筛机架结构的优化设计[J].华侨大学学报(自然科学版),2010,31(4):363-366.

[8]石光林,陈树勋,梁光明,等.导重准则法在前车架结构优化设计中的应用[J].中国工程机械学报,2008,6(2):139-143.

[9]陈树勋,韦齐峰,黄锦成.结构优化导重准则及其意义与合理性[J].固体力学学报,2013,34(6):628-637.

[10]胡旭林.基于虚拟样机技术的装载机前车架承载分析[J].煤矿机械,2013,34(4):129-131.

(责任编辑: 钱筠 英文审校: 杨建红)

FiniteElementAnalysisandStructuralOptimizationof

theFrontFrameofWheelLoader

CAIYingqiang1,2,3,CHENQinglin2,3,DINGXuguang2,3

(1.CollegeofMechanicalEngineeringandAutomation,HuaqiaoUniversity,Xiamen361021,China;

2.SchoolofMarineEngineering,JimeiUniversity,Xiamen361021,China;

3.FujianProvincialKeyLaboratoryofNavalArchitectureandOceanEngineering,Xiamen361021,China)

Abstract:Taking ZL50 loader as the research object, 3D model was created by the Pro/E software. By importing the model to the ABAQUS software, the finite element model was established. Based on the dynamic finite element analysis of the loading-time course, the stress distribution graph of the front frame under typical working conditions was obtained. The results show that the local structural stress peak was too large and stress concentration points were too many under lifting and unloading working conditions. Increasing the reinforcing rib and the transition fillet at the stress concentration points, and optimizing the thickness of the reinforcing rib, the stress status of the front frame was obviously improved. The stress concentration phenomenon was eliminated. The safety coefficient was improved about 200%.

Keywords:loader; front frame; finite element; optimization

基金项目:交通部应用基础研究项目(2014329815100); 福建省高校产学研重大项目(2014H6020)

通信作者:蔡应强(1980-),男,讲师,博士研究生,主要从事船舶、机械设备的机电液一体化设计及虚拟仿真的研究.E-mail:cai0929@126.com.

收稿日期:2015-09-22

中图分类号:TH 243.1; O 242.21

文献标志码:A

doi:10.11830/ISSN.1000-5013.2016.01.0027

文章编号:1000-5013(2016)01-0027-05