基于Cimatron E8.5的汽轮机叶片四轴数控加工工艺研究

邢 健,程艳艳

(1.东北电力大学 工程训练中心,吉林 吉林 132012;2.吉林工业职业技术学院 化工机械系,吉林 吉林 132013)

基于Cimatron E8.5的汽轮机叶片四轴数控加工工艺研究

邢健1,程艳艳2

(1.东北电力大学 工程训练中心,吉林 吉林132012;2.吉林工业职业技术学院 化工机械系,吉林 吉林132013)

摘要:以汽轮机某一级T型叶根叶片为例,主要介绍了叶片的加工工艺设计,详细说明了应用Cimatron E8.5软件对叶片进行四轴数控加工编程及仿真加工的过程,重点分析探讨了沿轴线往复走刀方式和沿截面线螺旋走刀方式的特点,并在四轴数控机床上进行了叶片加工试验。试验验证了加工工艺设计的合理性以及Cimatron E8.5软件自动编程及仿真加工的可靠性,同时说明了选择合理的走刀方式能够显著提高加工效率。

关键词:叶片;Cimatron E8.5;四轴加工;走刀方式

0引言

叶片是汽轮机组成的核心部件之一,其加工制造水平很大程度上影响着汽轮机的工作性能与效率[1]。随着汽轮机行业技术的不断发展,叶片的加工方法由传统的手工加工发展到现在的数控加工,其加工质量与精度得到了很大的提高。目前,根据叶片型面的复杂程度可以分别选择三轴、四轴、五轴数控机床进行加工。三轴数控机床只能加工型面简单、扭曲较小的叶片,且毛坯需要二次装夹,影响加工精度。五轴数控机床可以很好地加工复杂型面的叶片,但由于价格昂贵,国内应用尚不广泛[2-3]。四轴数控机床很好地解决了利用三轴与五轴加工叶片所带来的问题,所以研究如何利用四轴数控机床高效地加工出合格的叶片,对工业生产具有一定的参考意义。

1三维模型的建立

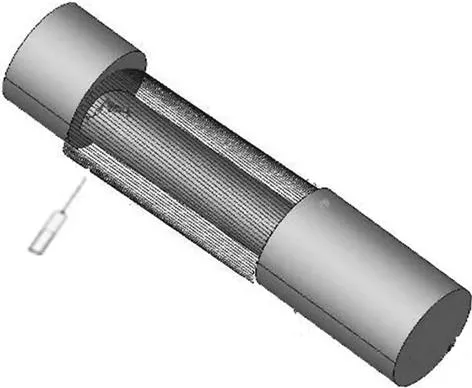

三维模型的获得通常有两种途径:一是通过已知数据或者图纸信息直接建立三维CAD模型,即我们通常所说的正向设计;二是只有实物却没有数据信息,需通过测量或扫描系统获得实物数据信息,然后利用成熟的CAD/CAM技术,快速、准确地建立实体几何模型,即逆向设计[4-5]。本文以汽轮机的某一级T型叶根动叶片为模型,利用激光扫描技术获取叶片截面数据,对数据优化处理后建立三维CAD模型。图1为叶片原型与通过逆向技术获得的三维CAD模型。

图1 叶片原型与三维CAD模型

2加工工艺设计

2.1材料与毛坯的选择

汽轮机叶片是在高温高压的工况下使用,通常采用高强钢、不锈钢、高锰钢材料加工。汽轮机叶片毛坯的选择与其结构特点有关,常用的汽轮机叶片毛坯形式主要有:方钢,模锻、精锻、高速锻、半精锻、轧制、精密铸造[6]。

由文献[6]可知,T型外包叶根等截面直叶片,汽道长度在100mm以内且生产批量较小时,选用方钢毛坯,大批量生产选用高速锻毛坯;T型外包叶根变截面动叶片,汽道长度在100mm~200mm之间,生产批量较小时选用方钢毛坯,大批量生产时,选用半精锻毛坯。本文试验所用叶片长度为186mm,在工业生产中应选用方钢毛坯,试验加工采用铝合金棒状毛坯。

2.2加工方案的确定

2.2.1加工过程分析

试验叶片的毛坯一端用机床第四旋转轴的卡盘装夹,另一端用顶尖定位。叶片只有叶身部分属于复杂型面,因此本试验只研究叶身型面的加工。

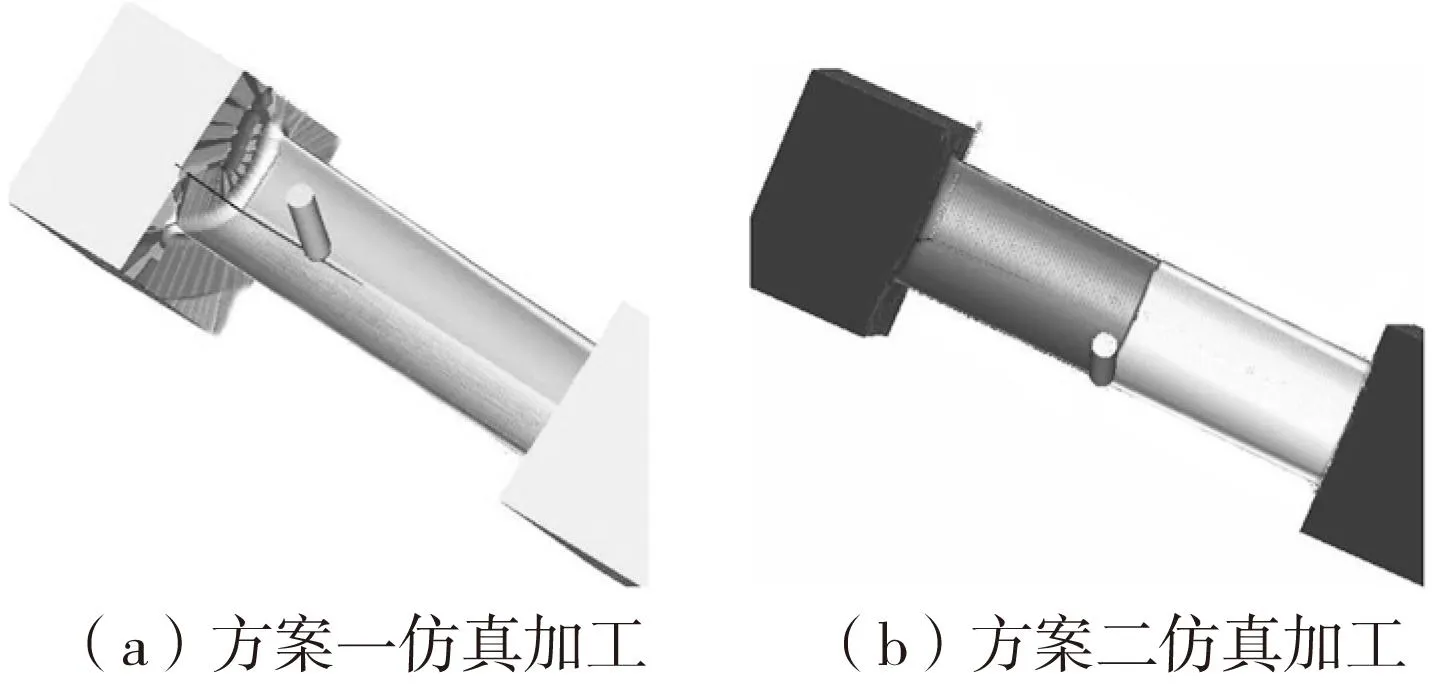

拟定两种切削加工方案:方案一是沿着叶片的轴线方向往复式走刀加工,如图2a所示,方案二是沿叶片截面轮廓线螺旋走刀加工,如图2b所示。对两种加工方案进行数控编程并仿真加工,综合对比分析,选择最优方案,并应用于试验加工。

图2 走刀方式

2.2.2编程设置流程

试验叶片的数控编程及仿真加工均在Cimatron E8.5环境下进行,叶身的加工过程分为粗加工、半精加工、精加工三道工序。

编程设置流程:

(1)创建刀路轨迹:进入Cimatron E8.5的加工模式,选定机床坐标轴类型为“4”轴,设定旋转轴为“X”轴,然后按照叶片模型建立毛坯,根据毛坯几何尺寸设定刀具的安全高度。

(2)创建加工程序:为了提高加工效率,叶片的整个加工过程要按照零件曲面形状铣削材料,所以从粗加工到半精加工,最后到精加工都要将加工程序设置界面主选择设为“流线铣”,二级选择设为“四轴零件曲面”。

(3)设定零件:根据不同的加工方案分别将零件的外表面分为若干部分,在编程过程中根据加工顺序选择相应的零件曲面。

(4)设定刀具:在刀具和卡头设置窗口中,要根据加工工序设置刀具种类和刀杆长度。刀具的选择原则:平底铣刀是以线接触的方式加工,加工效率高,所以粗加工应选择平底铣刀;球头铣刀是以点接触的方式加工,切削效率低,应用于半精加工和精加工。本试验两种加工方案编程时粗加工都选择φ14mm平底铣刀,半精加工和精加工均选用φ8mm的球头铣刀。

(5)设置刀路参数和机床参数:根据粗加工、半精加工、精加工工序的不同设置不同的刀路参数与机床参数。在刀路参数设置中,可以对进退刀点和进退刀方式、安全平面、精度与曲面偏移量、刀路轨迹等选项进行设置,需要将切削材料合理进行分层设置。刀路轨迹设置选项中,选择基于等残留高度法的沿X轴往复型走刀方式,即方案一走刀方式,如果将“加工方向”设置为“反向”,即为方案二走刀方式。机床的各项参数根据实际需要进行设置。

叶片型面的粗加工目的是快速切除毛坯上多余的材料,加工出叶片大致轮廓,注重的是加工效率,所以应尽可能选择大的切削深度和进给量;半精加工的目的是为了比较准确加工出的叶片型面形状,但要为精加工留有加工余量;叶片精加工的目的是准确加工出叶片型面,需要选取较小的走刀行距和切削宽度、进给速度,以提高表面的加工质量[7-8]。图3为方案一半精加工时部分刀路参数和机床参数的设置。

(6)保存设置:保存各项设置,利用软件自动计算生成每种加工方案的粗加工、半精加工、精加工的刀具轨迹。图4为方案一粗加工的刀具轨迹。

图4 方案一粗加工的刀具轨迹

图3 刀路参数与机床参数设置

2.2.3Cimatron E8.5环境下的仿真加工

Cimatron E8.5的高级仿真功能是通过计算机来验证所生成刀具轨迹的正确性。仿真加工主要是模拟零件的加工过程,由于它可以动态描述叶片三维模型、刀具轨迹、刀具在加工过程中的变化,可以从不同角度观察加工情况,具有实时性。通过仿真加工,可以观察到走刀路线是否合理,刀具与工件表面是否发生过切、干涉,进退刀的高度与方式是否合适以及加工时间的长短,省去零件材料试切环节,节约成本,减少了加工检查时间,提高了生产效率。

Cimatron E8.5仿真步骤如下:在CAM模式下,点击“高级仿真”,进入“模拟检验窗口”,选中要模拟的程序,确定后进入Cimatron E的仿真器Verifier模拟加工过程,从而检验程序的正确性。图5是两种方案仿真加工过程示意图。

图5 仿真加工示意图

经过仿真加工验证了两种方案编程设置的正确性,在相同参数设置的情况下,方案二所耗时是方案一的3倍。

2.2.4走刀方式的选择及分析

方案一沿叶片的轴线方向往复加工,刀具轨迹近似直线,可以采用较大步长生成刀具轨迹,而且不会产生过切现象,可以有效减小加工程序,使加工效率得到提高,此种走刀方式适用于方钢毛坯,但在变截面大扭曲叶片的加工过程中,易出现空走刀现象。此外,如果叶片边缘薄,切削边缘时由于刚度较小,易出现毛刺,圆滑度较差。

方案二是沿着叶片截面线螺旋走刀加工,该方案符合叶片的结构特点,所加工的叶片叶型准确度高,但沿叶片截面方向曲率较大,这样就必须采用较小的步长生成刀具轨迹,否则在加工时会出现过切现象,数控编程计算量较大,程序较长,加工效率低。此种走刀方式适用于模锻、精锻毛坯。

对比两种方案仿真加工时间分析,在相同参数设置情况下,方案二所耗时是方案一的3倍,考虑叶片应用到汽轮机之前,还需要经过抛光处理,即使边缘圆滑度较差也可以通过抛光方法来解决。

综合上述分析,为了提高加工效率,选定方案一进行叶片实际加工。

3叶片加工试验

3.1试验设备与材料

试验设备:试验使用型号为FV-800A的四轴加工中心,该机床数控系统为FNAUC-0imB,主轴可无级调速,最高转速8000r/min,最大进给速度10m/min。

试验材料:为了保护机床和减少刀具的磨损,使用硬度相对较小φ70mm的7075铝合金材料进行加工。

3.2参数设置

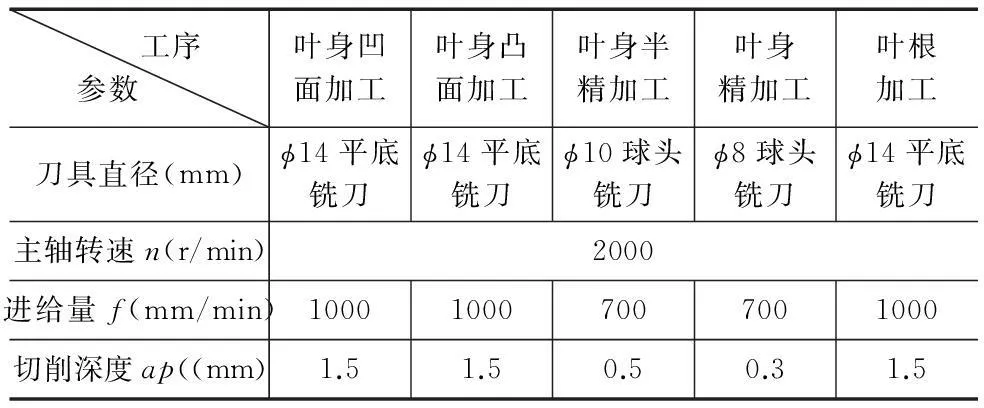

加工顺序:结合叶片的结构特点和实际加工情况,选择分层铣削工艺[9-10],顺序为:叶身凹面粗加工、叶身凸面粗加工、叶身半精加工、叶身精加工、叶根加工。

采用硬质合金刀具加工,切削液采用乳化液。各项工艺参数设定如表1所示。

表1 工艺参数表

图6 叶片加工试验图

3.3加工试验

叶片型面以及叶根的加工均在四轴加工中心上完成,从粗加工到精加工耗时2.5h。加工过程中未发生过切、碰刀、干涉现象,从而验证了刀具轨迹计算的合理性。叶片表面刀具轨迹分布比较均匀,边缘较薄处出现轻微毛刺现象,与理论分析吻合。图6为叶片加工试验过程图,图7为加工后的铝合金叶片。

图7 加工后的叶片

4结论

通过对汽轮机叶片四轴数控加工方法的研究,得出如下结论:

(1)四轴数控加工叶片解决了三轴数控机床加工时需要两次装夹的问题,提高了叶片的加工精度;

(2)叶片毛坯应根据其结构特点来选择;加工过程中,合理地选择走刀方式能够显著提高工作效率;

(3)试验验证了Cimatron E8.5软件四轴加工自动编程和仿真加工的可靠性。

[参考文献]

[1] 李启山,郭慧群.北京机电院五坐标加工中心在叶片型面加工中的应用[J].航空制造技术, 2005(4):44-46.

[2] 郭勇.五轴模具加工中心计算机数控编程及在气缸盖模型制作中的应用[D].大连:大连交通大学,2008.

[3] 付大鹏,王小旭.船用螺旋桨的四轴数控加工方法研究[J].组合机床与自动化加工技术,2013(2):130-131,136.

[4] 刘进.后舱门的逆向设计和有限元分析[D].南京:南京理工大学,2007.

[5] 何小妹,陆佳艳,蔡薇,等.基于逆向工程的发动机叶片数字化设计验证[J].计测技术, 2009,29(2):8-10.

[6] 赵春光,张凤艳.汽轮机叶片毛坯形式的选取及其加工余量的确定[J].汽轮机技术,2002,44(4):251-252.

[7] 沈自林,沈庆云,傅贵武.基于UG的风扇叶轮加工技术研究[J].机械工程师,2008(1):25-26.

[8] 曾巧芸.整体叶轮五轴数控加工刀具轨迹规划与仿真[D].南京:南京航空航天大学,2012.

[9] 蔡文辉.基于ANSYS的离心泵扭曲叶片加工变形优化研究[J].制造业自动化,2014,36(2):59-61.

[10]付大鹏,马艳丽,张卫华.涡轮增压器叶片四轴数控加工技术研究[J].东北电力大学学报,2014,34(1):59-61.

(编辑赵蓉)

Processing Technology of Four-axis NC Machining Turbine Blade Based on CimatronE8.5

XING Jian1, CHENG Yan-yan2

(1.Engineering Training Center, Northeast Dianli University, Jilin Jilin 132012, China; 2.Department of Chemical Machinery, Jilin Vocational College of Industry and Technology, Jilin Jilin 132013, China)

Abstract:The processing technology of a class of T-type steam turbine blade which machined on four-axis NC machine tool was introduced and the NC machining program and simulation process obtained by Cimatron E8.5 software was described in detail. Whether along the blade axial cutting or along the blade section line cutting was analyzed as the key. Blade machining experiment was conducted on four-axis nc machine tool. Experiment proved the rationality of selecting the processing technology and the reliability of applying Cimatron E8.5 software automatic programming and simulation processing, At the same time, the experiment showed the reasonable selection of cutting method could significantly improve processing efficiency.

Key words:blade; Cimatron E8.5; four-axis machining; cutting method

中图分类号:TH164;TG506

文献标识码:A

作者简介:邢健(1979—),男,吉林省吉林市人,东北电力大学教师,博士研究生,研究方向为数控加工技术及金属板料成形,(E-mail)13843225230@163.com。

收稿日期:2015-03-03

文章编号:1001-2265(2015)12-0127-03

DOI:10.13462/j.cnki.mmtamt.2015.12.034