陀螺转子动平衡精密调整方法*

张广威,娄志峰,魏 超

(大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116023)

陀螺转子动平衡精密调整方法*

张广威,娄志峰,魏超

(大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连116023)

摘要:陀螺仪广泛应用于航空航天等领域,其动平衡精度要求较高,但调整较为繁琐且效率不高。为了解决某型号陀螺仪动平衡调整难题,针对陀螺仪自身结构特点及高精度、高稳定性的要求,采用质心平移法研制了调整分辨率达到0.2μm的陀螺仪动平衡自动化调整装置,并用此装置进行了动平衡调整实验。实验结果表明,通过三次调整后,剩余不平衡量为14.3mg·mm,满足精度要求。同时通过实验验证了质心平移法调整的合理性及可行性,调整效率显著提高。

关键词:陀螺仪;调整装置;动平衡实验

0引言

转子不平衡是引起机器振动的主要原因之一,也是诱发系统不稳定的主要因素。近年来国内外学者就如何有效消除转子不平衡开展了大量研究。郭晓伟[1]等提出通过力学计算将转子质心处的许用不平衡量平移到易处理的两个端面进行校正,达到对转子振动进行有效调节的目的。徐宾刚[2]等采用影响系数法的平衡目标和优化思想,利用遗传算法计算出配重,有效降低转子剩余不平衡量。刘钢旗[3]等利用转子有限元建模技术,通过无试重模态动平衡方法计算出平衡所需的配重大小和方位,显著提高转子平衡效率。商占胜[4]深入分析挠性转子动平衡原理及动平衡设备对转子平衡的影响,提出通过改善转子安装工艺的方法消除转子不平衡的影响。D.J. Rodrigues[5]等基于大量实验建立数学模型,设计出双平面自动平衡装置消除刚性转子的不平衡。K.Green[6]等对偏心转子自动平衡机械的动力系统模型的瞬态响应进行了分析研究。从国内外学者对转子不平衡的研究可以看出,消除不平衡的方法多是在转子单个端面或者左、右两个校正平面上进行调整,适当地增重或减重消除转子的不平衡力,使转子达到平衡。

陀螺仪在惯性制导领域中起到关键作用,其良好的工作性能对飞行器飞行姿态的判断至关重要。陀螺转子工作转速可以达到每分钟一万多转,甚至更高。转子在如此高的转速下运行,对动平衡精度的要求非常高。陀螺转子的不平衡调整需在组装完整情况下进行,且对单个部件均已进行不平衡调整,若采用加减重的方法会破坏各部件的自身平衡精度。长期以来,陀螺转子的动平衡调整多依靠工人技能和实际经验来完成。人工手动调整难以精确控制位移量,且对工人技能水平要求高,但调整效率较低及难度较大,因此迫切需要研制用于陀螺转子动平衡的自动化装置。

本文针对陀螺转子动平衡手动调整过程中存在的调整位移难以控制、对工人技能要求高、调整效率低等问题,结合陀螺仪结构特点及高精度、高可靠性的要求,研制了陀螺仪动平衡自动化调整装置,该装置采用质心平移法实现动平衡调整,且能使自动化调整和测量同步进行,减少调整过程中人为因素干扰,有效提高调整精度和效率。

1陀螺仪动平衡自动化调整装置

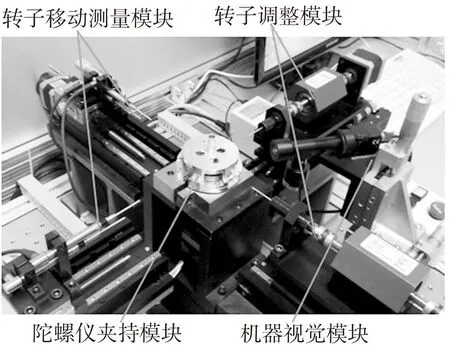

图1为陀螺仪拆卸图,转子轴颈与轴承之间采用间隙配合,其中转子轴颈上均布有12个调整螺纹孔。陀螺仪动平衡自动化调整装置如图2所示,由陀螺仪夹持模块、转子调整模块、转子移动测量模块、机器视觉模块、工控机等组成。整个控制系统基于LabVIEW软件各模块化功能设计完成。装置调整分辨率达到0.2μm。调整原理如下:在互相垂直的90°方向两个调整螺钉同时拉动转子中心,并由两个位移传感器分别测量转子在两个调整方向上的位移。根据平行四边形法则,在调整方向上两个位移矢量的合成即为质心位移矢量,将转子质心调整到许可范围内,满足动平衡精度要求。

图1 陀螺仪拆卸图

图2 陀螺仪动平衡自动化调整装置

1.1陀螺仪夹持模块

陀螺仪夹持模块如图3,安装在整个调整装置的中间部位,用于固定陀螺仪。在安装不同陀螺仪时,调整螺纹孔的高度稍有不同,通过升降台的上下移动解决高度不统一的问题。为了保证调整螺纹孔与调整螺钉同心,采用步进电机通过连接杆与陀螺转子相连,由步进电机带动陀螺转子旋转,保证调整螺纹孔与螺钉同心,使得调整螺钉能顺利进入螺纹孔。V型夹块用于夹持陀螺仪工装并通过定位销保证该工装安装位置唯一。

图3 陀螺仪夹持模块

1.2转子调整模块

在调整过程中,步进电机带动调整螺钉旋转提供动力,调整螺钉螺帽与陀螺仪工装之间通过塑料垫片接触,减少二者间的摩擦力。随着调整螺钉的不断进入,转子开始出现相对滑动,转子相对位移量满足要求时步进电机开始反转退出。调整装置采用双滑块导轨及两端安装压簧结构解决在调整过程中,步进电机转速和导轨电机转速不一致与调整螺纹孔螺距不匹配的问题。整个调整模块通过导轨滑块带动。图4为转子调整模块。

图4 转子调整模块

1.3转子移动测量模块

该模块主要用于测量转子与壳体的相对位移。手动平移台用于调节下端位移传感器和上端位移传感器的相对位置。在调整过程中,上端位移传感器与陀螺转子接触,下端位移传感器与陀螺仪壳体接触。随着调整螺钉对陀螺转子拉力增加,转子与壳体均发生弹性变形,上下位移传感器均有微小变化。在陀螺转子与壳体发生相对滑动时,上端位移传感器数值逐步变小,下端传感器保持不变,二者之间的变化差值即为转子的相对位移量。转子移动测量模块如图5所示。

图5 转子移动测量模块

1.4机器视觉模块

机器视觉模块由工业CCD相机、高亮度LED同轴光源、高精度低畸变光学镜头、三维手动平移台等组成。在标定过程中通过调整三维手动平移台在X、Y、Z三个方向的位移,保证目标螺纹孔处于光学镜头视野范围内,镜头光轴与一端调整螺钉夹角30°。基于LabVIEW视觉处理功能对采集到的螺纹孔图像二值化、边缘检查、边缘线拟合、特征信息提取,最终计算出圆心坐标,通过驱动夹持模块中的升降台和步进电机改变陀螺转子的相对位置,保证调整螺钉顺利进入螺纹孔。图6转子对准与调整策略。图7为实验中采集到的调整螺纹孔图像。

图6 转子对准与调整策略

图7 螺纹孔图像

1.5软件控制策略

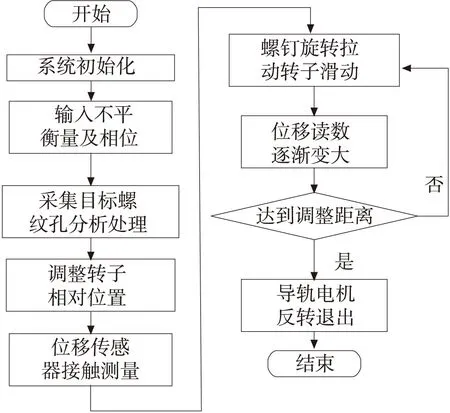

控制系统基于LabVIEW软件设计完成。该系统采用模块化设计方法,每个模块单独编写、调试,最后集成为一个完整系统。同时建立映射关系模型将转子不平衡量和相位转换为对应两个调整方向的位移量,在调整过程中,任一方向调整到对应距离后对应的调整螺钉停止工作。并且建立数据采集、处理和调整量的反馈调整机制,实现控制系统高效自动化。控制流程如图8所示。

图8 控制流程图

动平衡调整过程如下:将动平衡测试过的陀螺仪安装在调整装置上,通过机器视觉模块采集调整螺纹孔图像,并计算出螺纹孔图像中心坐标,控制系统驱动夹持模块中升降平台和步进电机,保证螺钉与螺纹孔同心。导轨滑块驱动整个调整装置前进,调整螺钉同时由步进电机带动旋转。上端位移传感器与转子接触,下端位移传感器与陀螺仪壳体接触。在调整过程中,转子与壳体发生相对滑动时刻,上端位移传感器示值逐渐表小,而二者之间的差值即为转子和壳体的相对位移。在两个调整方向上同时满足位移要求时,步进电机及导轨电机开始反转,带动整个调整装置及测量装置退出。

2动平衡调整实验

陀螺仪的动平衡调整必须将转子安装在它本身的机体和轴承中,采用自身驱动方式,并在实际的工作转速下进行。本实验通过调整转子轴颈在轴承中安装位置,使转子质心与旋转主轴的距离在许可范围内,从而达到平衡的要求。平衡精度等级从要求最高的G0.4到要求最低的G4000,共11级,精度等级之间的公比为2.5。陀螺转子选取的精度等级为G0.4。在开始动平衡过程以前,根据陀螺仪的实际使用条件、应用场合等因素,确定转子的许用不平衡量。

其中eper为允许不平衡度(μm);G为平衡精度等级(mm/s);n为转速(rpm)。

转子许用不平衡量:Uper=M·eper

其中Uper为许用不平衡量(g·mm)。M为转子质量(g)。

其中e为转子偏心距(μm);U为转子不平衡量(g·mm);M为转子质量(g)。

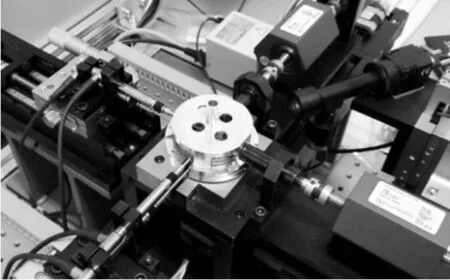

本次试验过程如图9所示,转子质量为60.64g,工作转速为14400rpm,则允许的剩余不平衡度为0.3μm,Uper为18.2mg·mm。

图9 动平衡调整实验

动平衡调整数据如表1所示。

表1 陀螺仪动平衡实验数据

由上述调整过程可知,在第3次调整后,剩余不平衡量14.3mg·mm≤Uper,达到转子动平衡要求。陀螺仪由陀螺转子、轴承及其它部件组成。由于转子自身平衡精度有限,轴承内环偏心难以完全消除及转子轴颈在轴承中的安装位置不同等因素影响,在调整位移小于2μm时,很难一次完成,且相位也发生一定变化,但调整效率较人工手动调整明显调高。

因陀螺仪平衡精度要求较高,仅提高个别零部件的平衡精度不仅受限于当今技术条件,且会增加经济成本,显然不是明智之举。通过质心平移法在不破坏陀螺仪自身零部件平衡精度的前提下可以有效地满足陀螺仪的不平衡调整。

3结束语

本文针对陀螺仪结构特点和平衡精度要求,研制了陀螺仪动平衡自动化调整装置。基于LabVIEW软件实现装置自动识别、判断及数据处理等操作。通过陀螺转子动平衡调整实验验证了质心平移法消除陀螺仪不平衡方案的合理性及可行性,实验结果表明调整效率比人工手动调整显著提高,且节省大量人力成本。

[参考文献]

[1] 郭晓伟, 李要平. 基于质心平移法动平衡的校正[J]. 微电机, 2011,44(12):92-99.

[2] 徐宾刚, 屈梁生, 孙瑞祥. 基于影响系数法的柔性转子无试重平衡法研究[J]. 西安交通大学学报, 2000,34(7):63-67.

[3] 刘钢旗, 郑龙席, 梅庆, 等. 一种跨二阶柔性转子无试重模态平衡方法[J]. 航空学报, 2014,35(4):1019-1025.

[4] 商占胜. 挠性转子动平衡的研究[J]. 机械设计与制造, 2011(12):146-148.

[5] D J Rodrigues, A R Champneys, M I Friswell, et al.Automatic two-plane balancing for rigid rotors[J]. International Journal of Non-Linear Mechanics, 2008, 43(6):527-541.

[6] Green K, Champneys A R, Friswell M I. Analysis of the Transient Response of an Automatic Dynamic Balancer for Eccentric Rotors [J]. International Journal of Mechanical Sciences, 2006, 48: 274-293.

[7] 叶能安, 余汝生. 动平衡原理与动平衡机[M].武汉:华中工学院出版社, 1985.

[8] 程进杰, 孙郁, 孙立佳,等.高速透平转子的动平衡试验研究[J].低温与超导,2014(06):6-9.

[9] 陶利民.转子高精度动平衡测试与自动平衡技术研究[D].长沙:国防科学技术大学,2006.

[10] 哈托· 施奈德. 平衡技术理论与实践[M]. 北京: 机械工业出版社, 1981.

(编辑赵蓉)

The Precision Balancing Adjustment Method for Gyroscope Rotor

ZHANG Guang-wei, LOU Zhi-feng, WEI Chao

(Key Laboratory for Precision & Non-traditional Machining of Ministry of Education,Dalian University of Technology, Dalian Liaoning 116023, China)

Abstract:Gyroscope is widely used in aerospace and other fields, whose dynamic balancing precision demand is higher. But the adjustment is complicated and the efficiency is inefficient. In order to solve a certain type of gyroscope dynamic balancing adjustment problem, according to the structural characteristics of this gyroscope and the requirements of high precision and stability, an automated dynamic balancing adjustment device was developed by the method of centroid translation and its resolution was 0.2μm. The dynamic balancing experiment was done by the device. The experimental result shows that non-dynamic balancing quantity is 14.3mg·mm which satisfies the precision requirement. The rationality and feasibility for the method of centroid translation was velidated by this dynamic balancing adjustment experiment. The adjusting efficiency was improved significantly.

Key words:gyroscope; adjusting device; dynamic balancing experiment

中图分类号:TH166;TG506

文献标识码:A

作者简介:张广威(1987—),男,河南杞县人,大连理工大学硕士研究生,研究方向为数控精密微小连接技术与设备,(Email)f1zhang@126.com。

*基金项目:国家科技重大专项(2013ZX04001091);国家科技支撑计划项目(2014BAF08B02)

收稿日期:2015-02-03

文章编号:1001-2265(2015)12-0027-03

DOI:10.13462/j.cnki.mmtamt.2015.12.008