基于STM32的矿井环境分布式检测系统研究

贺洪江,刘春成,任建涛

(1.河北工程大学 装备制造学院,邯郸 056038;2.河北工程大学 信息与电气工程学院,邯郸 056038)

井下环境监测是安全生产的关键。传统方法采用人工检测,检测人员周期性地定点巡回测量。这种监测方式时间间隔大,监测点分布不均匀,已不适应当前矿井环境检测要求。由于井下环境管理不善所带来的CO中毒、粉尘爆炸等灾难,会给企业带来无法挽回的经济损失[1]。因此有必要开发一套适合煤炭井下的精度高、误差小的自动化环境监测系统。

本系统以井下环境监测需求为出发点,结合实时环境监测的功能要求,以井下空气质量检测参数CO和温湿度为例,开发了以传感适配器和STM32微控制器为下位机、PC为上位机的环境监测系统。通过CAN总线实现了多点分布、集中监控,开发了监测精度高、易于扩展、能够实时多点监控井下环境的实用系统。

1 环境检测系统结构及功能

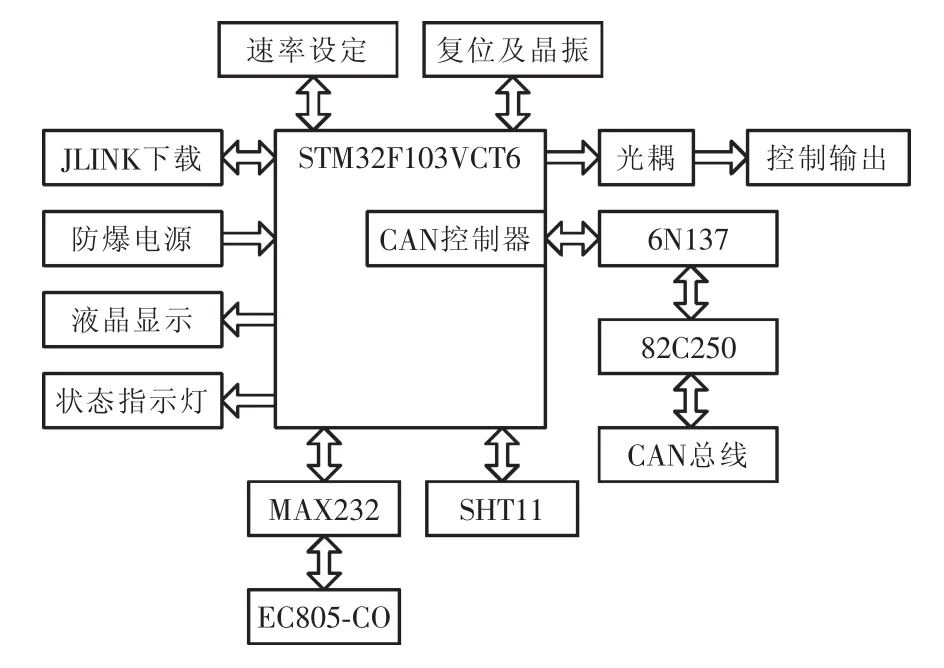

环境检测系统采用下位机和上位机2层结构设计,如图1所示。下位机是基于STM32处理器的数据采集终端,主要功能是数据采集和信号处理。终端通过CAN总线[2]与上位机通信。实时发送CO浓度、温湿度、报警等信息至上位机。

图1 环境监测系统结构示意Fig.1 Schematic diagram of environmental monitoring system

监控中心以PC监控主机作为上位机,对整个监控系统的数据进行存储,可远程控制系统采集终端。下位机和上位机2部分协同工作,完成对环境质量多点多参数的监测任务。PC监控主机接收到警报信息、数据进行二次比对,防止误报,超出阈值上位机报警,实时告知管理人员井下基本情况,同时显示时间、地点和环境指标等报警信息,管理人员在地面的监测中心就能对整个井下环境质量了如指掌。

2 检测系统下位机硬件设计及工作原理

下位机硬件结构如图2所示,由STM32微控制器、防爆电源模块、显示模块、拨码开关、CO浓度检测(EC805-CO)、温湿度采集模块 SHT11、CAN总线等模块组成。

下位机将采集的信号转换成STM32可识别的数字信号并装入数组,再进行归一化加权算法处理,提高精确度;最终数据与终端的阈值进行对比,高出阈值报警,然后通过CAN总线向远端上位机发送数据;低于阈值,数据直接上传至上位机,完成后继续处理下一个数据。

图2 系统终端硬件结构示意Fig.2 Schematic diagram of the hardware structure of the system terminal

2.1 下位机电源电路

设计采用KDW127/12防爆电源对下位机进行供电,重点解决现场电源与备用电源的无缝切换问题。现场电路工作正常时,处理器采用井下现场127 V进行供电,蓄电池做备用电源。为保证数据采集的连续性,本文采用4个超级电容设计了下位机的内部供电系统。保证现场电路和备用电池之间无缝切换。 供电电路如图 3 所示,R100对 C401,C402,C403,C404充电电流进行限制;C401,C402,C403,C404作为现场电路事故时持续为控制器供电的电源,最长供电时间可达400 s。

图3 下位机供电电路Fig.3 Lower computer power circuit

2.2 CO浓度监测电路设计

EC805-CO模块采用TTL串口输出,电化学检测方式,检测范围大(0~500 ppm),无需预热,可靠稳定,因此采用EC805-CO对CO进行采集。EC805-CO模块是TTL串口输出,所以EC805-CO的4引脚RX与STM32的PA9连接,3引脚与STM32的PA10连接,2引脚接地,1引脚接电源+5 V。电路应用如图4所示。

图4 CO浓度监测电路Fig.4 Carbon monoxide concentration monitoring circuit

2.3 温湿度采集电路

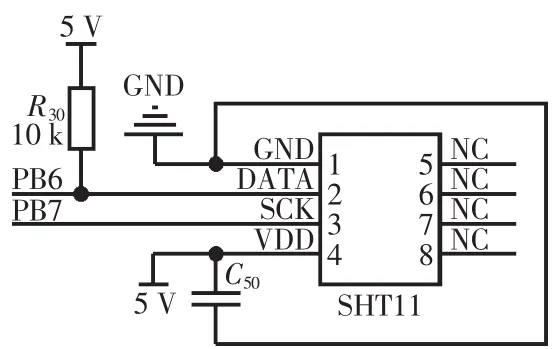

下位机温湿度传感器采用SHT11芯片。该传感器单总线设计,接口电路简单,直接输出数字信号,测量精度高、抗干扰能力强。SHT11传感器2脚DATA与STM32的PB6相连加10 k上拉电阻,3脚SCK与PB7连接,VDD和GND之间连接去耦电容。通过STM32控制就可采集到相应的温湿度[3]。 SHIT11芯片电路应用如图5所示。

图5 温湿度采集电路Fig.5 Temperature and humidity sampling circuit

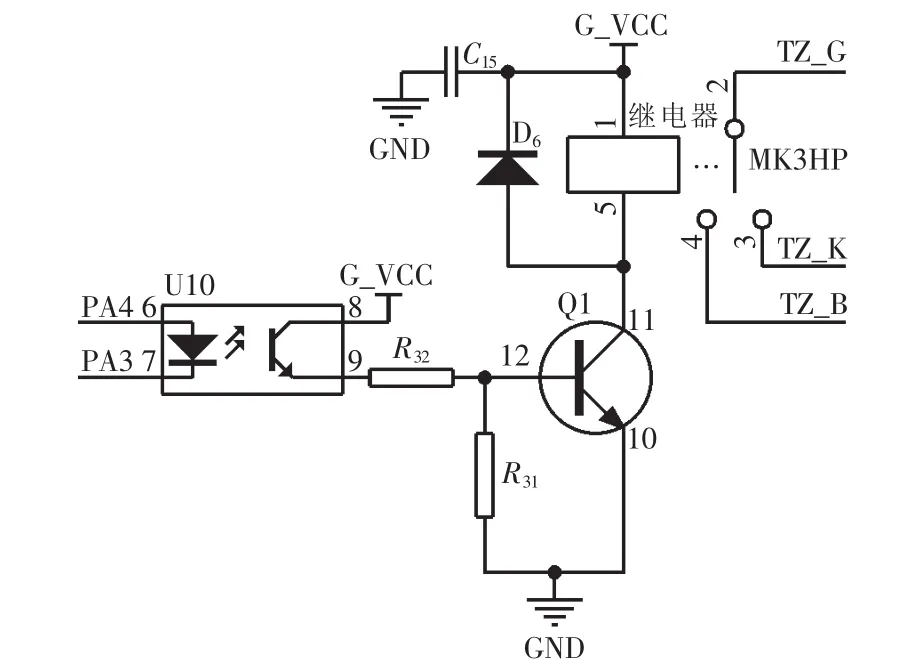

2.4 继电器控制电路

该下位机采用欧姆龙/MK3HP防爆继电器,控制电路采用光电耦合器与现场电路电气隔离,防止纹波干扰。当现场电路发生停电、闪断、短路等异常情况时,STM32控制对应输出端口,光耦9脚输出高电平,R32是基极偏置电阻,给三极管基极提供偏置电流;三极管饱和时,控制继电器闭合,线路断开,实现电源切换;如果现场电网故障没有排除,则继电器断开状态保持,由备用电池组继续供电。D6为续流二极管,C15为滤波电容。继电器控制电路设计如图6所示。

图6 继电器控制Fig.6 Relay controlling circuit

2.5 CAN总线硬件设计

硬件电路如图7(a)所示。CAN收发器采用PCA82C250,采用6N137光耦进行电气隔离,防止网络因故障烧毁主控芯片。PCA82C250是一款高速CAN收发器芯片,兼容ISO/DIS 11891标准,具有接口简单、体积小、性能可靠的优点。该模块的主要功能是将逻辑电平转换为差分电平。CAN总线传输差分信号,为防止因电阻匹配问题引起的信号反射,在网络的两端加上120 Ω的终端电阻。

U3接收端IN+端采用MORNSUN B0505S5V/5 V隔离,防止旁路对CAN总线产生纹波干扰,如图7(b)所示。

图7 CAN总线硬件Fig.7 CAN-Bus hardware

3 软件设计

环境监控终端的软件设计,直接影响到环境监控系统的稳定性。监控中心和下位机距离不确定,最远端可达十几公里。针对这种特殊情况,设计采用LCAN-FOB总线型CAN转光纤设备进行远距离通信,该设备已做防爆处理,性能稳定,抗干扰能力强,符合井下使用标准。

3.1 CAN协议的选择

CAN协议已成为工业控制领域标准通信协议之一,通过该协议,可以把不同厂商的设备组网,实现集中控制。

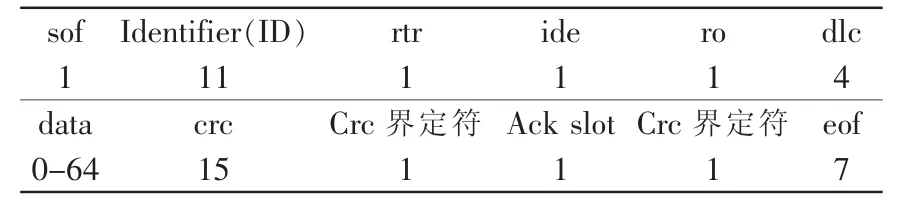

根据DSA-123 CAN网传输规约,CAN2.0协议有标准帧和扩展帧2种工作模式,本系统采用CAN2.0B标准帧[4]。帧格式如表1所示,CAN2.0B标准帧ID为11位,可管理200多台下位机,下位机每帧1次可传输8个字节有效数据。

表1 帧格式结构示意Tab.1 CAN-Bus data frame format

下位机首次开机,为保证与上位机信息同步,先与上位机系统进行时间同步。现在上位机是2015-06-01T7:13:24:33。 时间存放在 8 个寄存器中,精确到毫秒,转换成16进制,则上述时间存储为07DF 06 01 07 0D 18 00 21。则上位机发送校时广播命令,格式为

ID28—ID21:1111 1111 目标地址:广播地址

ID20—ID19:00 保留位 置0

ID18—ID13:00 0000 帧号 0

ID12—ID5:0000 0000 源地址:管理单元地址

ID2—ID0:00 0 帧类型:校时帧

X X X:000 保留位 置0

DATA0=07DF (0-99)BIN 年

DATA1=06 (1-12)BIN 月

DATA2=01 (1-31)BIN 日

DATA3=07 (0-23)BIN 时

DATA4=0D (0-59)BIN 分

DATA5=18 (0-59)BIN 秒

DATA6=00 (0-999)BIN 毫秒高位

DATA7=21 毫秒低位

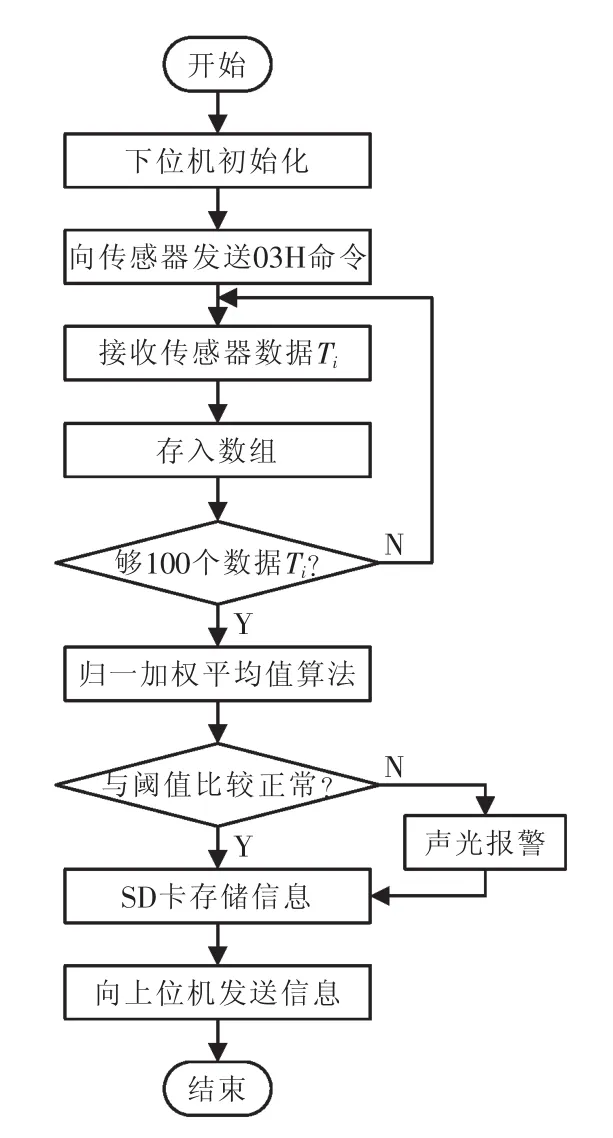

3.2 下位机控制程序

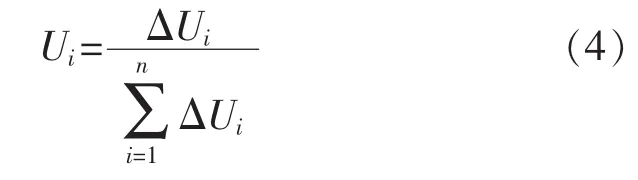

下位机终端采用定时中断方式对传感器数据Ti进行采集。为防止下位机由于某些特殊情况造成误报错报,提高采集准确度,本设计采用归一化加权平均法对采集的温湿度和CO数据进行处理。如果采用普通的平均值算法,只是把误差进行了平均化,所以得到的最终处理结果精确度不高。归一化加权平均值算法是利用计算数据的加权值进行数据处理,该方法精度高、计算量小、实现简单,因此本系统采用归一化加权平均算法对采集数据进行处理[5]。具体过程如下:

1)采集数据 Ti(i∈[1,n])进行平均值处理

2)计算每个数据相对平均值T¯的偏差量 ΔTi(i∈[1,n])

3)将偏差量 ΔTi代入权值函数 F(T)作归一化处理得到 ΔUi(i∈[1,n])

4)由归一化的偏差量得到加权值 Ui(i∈[1,n])

5)由上述加权值最终得到平均值U¯

计算得到的物理量与系统STM32存储器中的阈值进行比较,当超过阈值时,即环境对应指标超限,触发子程序,声光报警,同时将数据发送至上位机。下位机工作流程如图8所示。

3.3 上位机工作流程和程序设计

上位机系统采用VC++6.0开发,SQL数据库对数据进行管理,通过调用API函数实现CAN的数据收发,完成通信工作。上位机模块化设计包括CAN通信、数据处理、人机交互界面3大部分。

CAN通信和数据处理工作流程如图9所示,CAN总线初始化完成后,上位机PC采用轮巡方式对各下位机发送的数据接收处理。上位机再次校验接收到的数据,超出阈值,报警;数据正常,继续接收下一个ID的数据;人机交互界面完成键盘解释工作,如图10所示,实时显示位置、CO浓度、温度、时间、警报状态等信息。通过滚动条可以查看其他作业区环境情况。

图8 下位机工作流程Fig.8 Lower computer work flow chart

图9 上位机工作流程Fig.9 Upper computer work flow chart

图10 上位机人机交互界面Fig.10 PC man-machine interaction interface

4 结语

分布式监测系统的设计是为了提高煤矿工人井内作业的安全性、最大限度规避井内CO、温湿度等因素带来的风险。系统以STM32微处理器和CAN总线为硬件基础,实时检测井下环境质量。经长时间测试,系统工作稳定、丢包率低,达到了实时监控井下环境的目的。

[1]孙继平.煤矿安全监控技术与系统[J].煤炭科学技术,2010,38(10):1-4.

[2]张涛.煤矿井下安全监控分站的设计及其仿真实现[J].计算机测量与控制,2015,23(1):86-89.

[3]张艳丽,杨仁弟.数字温湿度传感器SHT11及其应用[J].工矿自动化,2007(3):113-114.

[4]DSA-123 CAN网传输规约[Z],2003.

[5]龙宏波,叶晓慧,谭思炜.归一化加权平均值算法在测量中的应用[J].电光与控制,2010,17(12):68-70.