全时四驱汽车制动力检测系统的研究

严 瑾,叶振洲,邵建文,张 昕

(浙江省计量科学研究院 化学与环境计量研究所,杭州 310018)

在我国,轻型车的汽车制动性能主要由滚筒反力式制动检验台和平板式制动检验台检测,国内大部分机动车安检机构普遍采用前者——滚筒反力式制动检验台。其实际为一个机械模拟路面,被测汽车开上去后,可模拟在道路上制动的状态,同时制动力及其它相关参数被安置在“路面”上的传感器测出,作为判断汽车制动性能的依据。然而,随着汽车工业的不断发展,不少高端汽车都采用了全时全轮驱动[1](AWD),部分AWD车辆在滚筒反力式制动检验台上做检测,会造成车辆差速器或变速箱的损坏。现阶段部分检测站采用平板制动检验台对AWD车辆进行制动线内检验,但相比于滚筒反力式[2-3]制动检验台,平板制动检验台存在重复性差,对操作、环境要求较高等缺点。

在此研制的全时四驱汽车制动力检测系统在传统滚筒反力式制动检验台的基础上加以改进,能够更加快速、准确、安全地检测AWD车辆,且具有较高的测量精度和可靠性。

1 汽车制动力检测原理

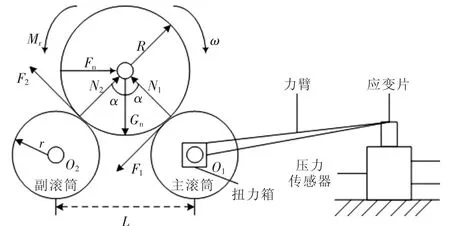

汽车被检车轮受力分析示意如图1所示,假定主、副滚筒半径相等,且水平布置,车轮为刚性车轮。

图1 传感器式测量装置及车轮分析示意Fig.1 Analysis picture of sensor measuring device and wheel

当驾驶员踩下踏板,车轮在制动力矩Mr作用下开始减速,此时滚筒对车轮边缘的切线方向作用力为F1,F2,以维持车轮继续旋转。车轮对滚筒产生反向等值的反作用力,使得扭力箱和测力杠杆朝与滚筒转动相反方向摆动,并将力传给制动力传感器,传感器输出相应的电压信号经过滤波放大后通过A/D芯片转换再送给单片机,由单片机将数据通过串口发送给上位机。由汽车制动车轮的受力分析,可得平衡方程[4]:

式中:F1,F2为主、副滚筒作用于被检车轮的切向力;N1,N2为主、副滚筒作用于被检车轮的法向反力;Fn为非检测车轮对被检车轮的水平作用力;Gn为被检车轮负荷;Mr为被检车轮所受制动力矩;R为被检车辆的半径;α为安置角;L为滚筒中心距;r为滚筒半径。

若汽车车轮与滚筒间的附着系数均为μ,则F1,F2的最大值为代入式 (1)~式(4),得:

由式(8)可知,影响最大制动力的因素有被检车轮负荷Gn,安置角α,非检测车轮对被检车轮的水平作用力Fn和车轮与滚筒的附着因数μ。因而,为了增大测得制动力的准确度[5],采用提高车轮与滚筒的附着因素,通过限制被检车辆的载荷,来减小安置角α对检测结果的影响。

2 全时四驱汽车制动力检验装置的结构设计

改进后的制动力检测系统的基本结构如图2所示,主要包括一组制动台和沿检测线纵向在制动台两侧设置的两组自由滚筒组。制动台上设置有轮胎顶紧装置,自由滚筒组上设置锁止机构。

图2 制动力检测系统基本结构Fig.2 Basic structure of braking test system

制动台由结构完全相同的左右2套车轮制动力测试单元和1套指示、控制装置组成。每一套车轮制动力测试单元由框架、驱动装置、滚筒组、举升装置、测量装置等构成。制动台上的轮胎顶紧装置,包括安装在制动台机架上的气缸,通过曲臂连接滑轮,气缸不工作时整个顶紧装置与地面平行,气缸工作时通过曲臂将滑轮顶紧,且滑轮可跟随汽车轮胎一起自由转动。

前后自由滚筒装置通过锁止机构来控制,当需要使用自由滚筒时将锁止机构解除,滚筒可自由滚动;不需要使用时则锁死机构,使自由滚筒无法滚动。

当对前轮进行检测时,前轮在制动滚筒组上,轮胎顶紧装置进入工作状态将轮胎顶紧,防止其位移影响检测结果,后轮在自由滚筒组上一起转动;同样,检测后轮时则前轮在自由滚筒组上,后轮在制动滚筒组上。

3 全时四驱汽车制动力检测系统的软硬件设计

3.1 制动检验台单片机控制系统

整个制动试验台单片机系统如图3所示,系统由传感器进行数据采集,由PIC单片机进行数据处理、由上位机控制软件进行数据分析和输出。

图3 制动试验台单片机系统Fig.3 PIC system block diagram of braking inspection bench

制动力检测系统工作流程如图4所示。当被检车轮行驶到检验台主、副滚筒之间,非在检车轮驶上自由滚筒组。当左、右两车轮同时到位的时候,触发到位开关,此时上位机软件通过串口接收到信号后通过电磁离合器来控制电机的启动,经扭力箱带动滚筒组及汽车车作轮匀速转动,其中扭力箱浮动式安装在机架上,其壳体上的测力臂连接制动力传感器[6]。当车速达到一定的速度之后,驾驶员根据操作提示踩下踏板,制动力经扭力箱及测力臂,传给制动力传感器,传感器输出的电信号传输给控制仪表进行相应处理。当持续上升的制动力出现峰值下降10%时,基本上认为已测得最大制动力值,此时单片机发出指令停止电机[7]。

图4 系统工作流程Fig.4 Testing flow chart of system

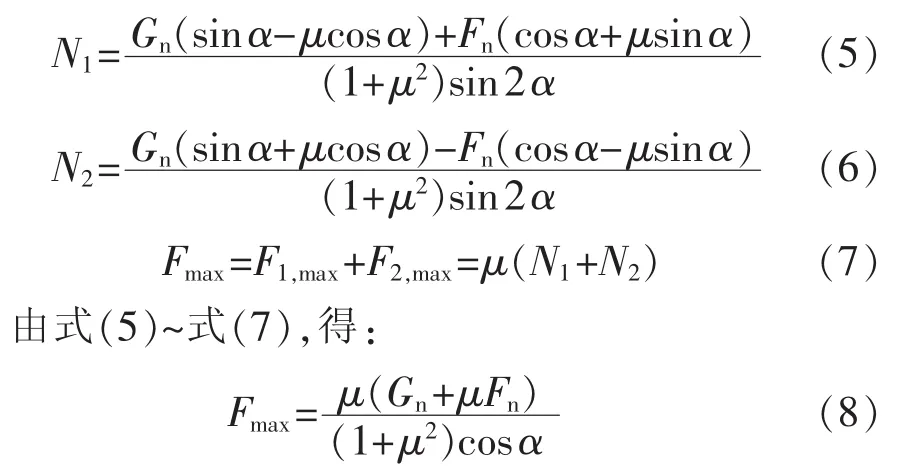

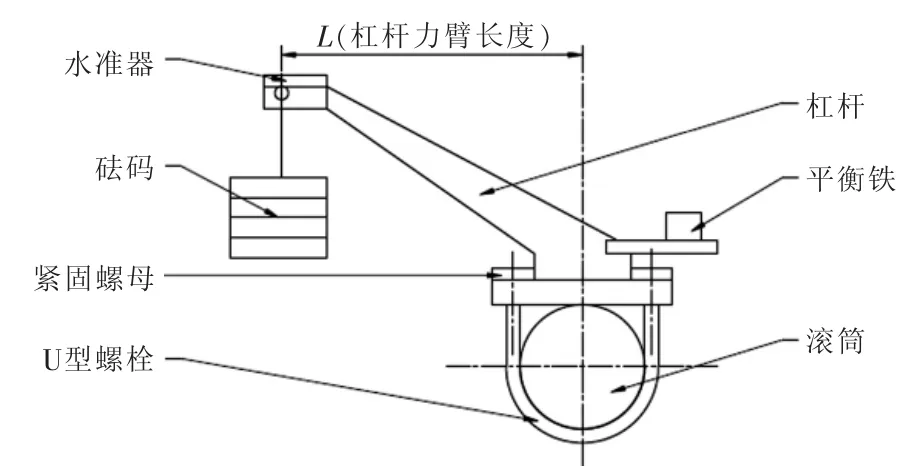

3.2 制动力测量电路设计

本装置采用悬臂梁式测力传感器检测制动力,其模拟输出电压为0~10 mV,经过调理电路滤波放大后达到0~2.4 V,其模拟信号调理电路结构如图5所示。

图5 模拟信号调理结构Fig.5 Analog signal conditioning block diagram

制动力测量传感器采用应变片式电阻传感器,实现力-电压的线性转换,其原理是基于电阻应变效应[8],即:

式中:k为应变系数(通常为1~2);ε为微应变;R为应变计电阻值。图6为制动力测量传感器信号滤波放大电路。

图6 传感器信号滤波放大电路Fig.6 Filter and amplifier circuit of sensor signal

V+,V-为传感器的差动电压;C26,C27为滤波电容;R4为AD620放大倍数的调整电位器,3个OP07进行电路的后续放大[9]。整个电路实现了10~30000 N的左、右轮测力传感器输出电压为0~10 mV,经过滤波放大电路后输出0~2.4 V电压的转换。电压信号再通过12位的AD芯片78888转成相应的数字量送入PIC单片机,单片机对相应的数字信号进行相应存储、补偿、转换等处理并送入上位机,上位机将最后处理过的检测数据由液晶显示输出并通过打印机打印。

3.3 检测系统软件设计

全时四驱制动力检测系统检验台的程序功能框图如图7所示。

图7 程序功能Fig.7 Program functional block diagram

程序功能框图主要有系统的参数设置、数据的采集、系统的通讯以及调试显示。整个软件的编写采用MPLAB C18编译器编写[10],其适用于PIC单片机,依托于Windows平台建立项目工程,进行相应的软件编写,同时可以进行项目管理和源代码级调试;利用MPLAB ICD仿真器可以进行在线实时调试。制动力主程序流程如图8所示。

图8 制动力主程序流程Fig.8 Braking force main program flow chart

4 全时四驱汽车制动力检测装置标定与试验

4.1 检测装置的标定

检测系统的静态特性可以由函数方程表示为[11]

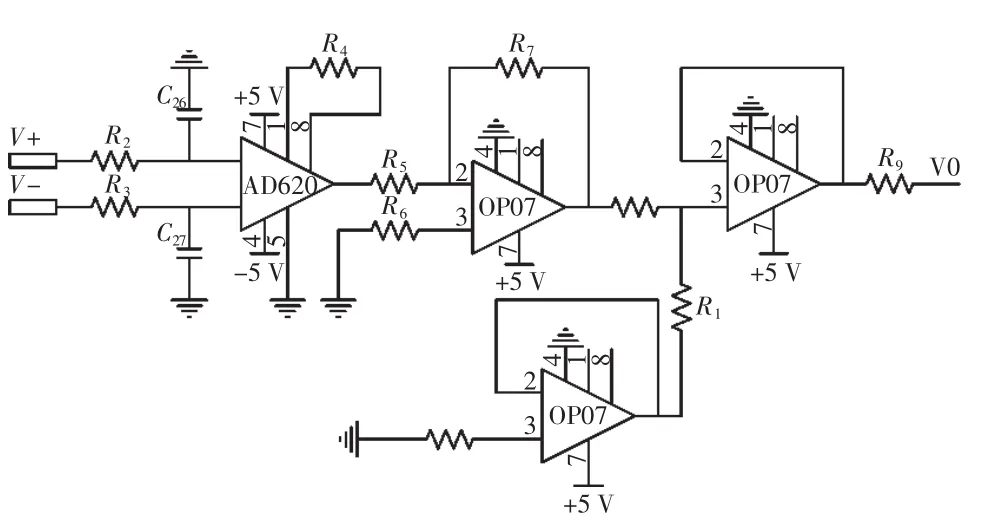

制动力测量标定采用砝码标定法按如图9所示,将标定架固定在滚筒上,按JJG 906—2009用砝码进行制动力标定。

图9 砝码标定法Fig.9 Weight calibration method

在制动台示值满量程内,标定点的选取不少于8个点,且尽量均匀分布,其中包括零点和满量程点。按照式(11)计算出标定点与加砝码的质量。

式中:mi为被标定砝码质量计算值,kg;r为制动台滚筒半径,mm;L为标定装置的力臂长,mm;Fi为被标定点制动力给定值,N;g为重力加速度,m/s2;i=1,2,3,4,5,6,7,8,…。

使用专用的标定装置依次加载砝码质量(mi)至满量程,再依次减载砝码质量(mi)至零,测出设定的各标定点所对应的左、右轮制动力AD的示值,每个标定点重复测两三次,取其算术平均值。

本装置实际标定中,L/R为10,测量数据如表1所示。

表1 制动力标定测量数据Tab.1 Braking force calibration measurement data

制动力为y,AD值为x,根据式(10)利用最小二乘法拟合,可得

由此,可根据相应的AD值就可换算得到制动力的大小。

4.2 检测装置试验

1)对比试验1

3种车型全时四驱汽车斯巴鲁翼豹、大众途观、奥迪Q5分别驶上四驱制动力检验台进行3次制动力检测,得出相应制动率 (制动率=制动力/整车重量×100%),如表 2~表 4所示。

表2 斯巴鲁翼豹的制动率(%)Tab.2 Braking rate of Impreza(%)

表3 大众途观的制动率(%)Tab.3 Braking rate of Volkswagen Touran(%)

表4 奥迪Q5的制动率(%)Tab.4 Braking rate of Audi Q5(%)

对比试验1中,3种车型在全时四驱制动力检测台上测试的制动率的重复性误差、示值误差均小于国标GB/T 13564—2005所要求的“不大于1%”。

2)对比试验2

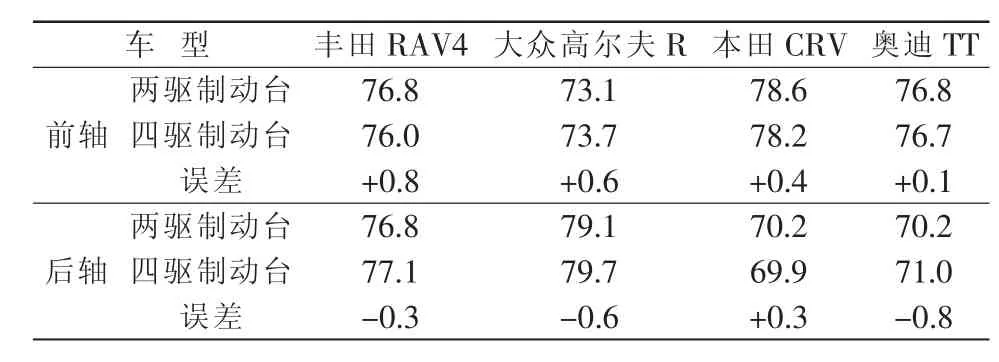

4种车型的适时四驱汽车丰田RAV4,大众高尔夫R,本田CRV,奥迪TT分别在传统的两驱制动台以及四驱制动台上进行两驱模式的制动力检测,得出相应的制动率如表5所示。

表5 多种车型的制动率(%)Tab.5 Braking rate of kinds of models(%)

通过对比试验2,这4种车型在全时四驱制动力检验台以及传统的两驱制动力检验台上进行两驱模式测试的制动率的误差都小于1%。因此,在全时四驱制动力检测台上也完全可以检测两驱车辆,符合相应的指标。

5 结语

提出的新型全时四驱制动力检测系统的研究方案,可以实现制动力快速、准确、安全的综合在线检测,解决了检测站传统制动力检测台检测四驱车辆时会造成变速器或差速器损坏等问题。该系统在车辆检测站投入运行后,测试结果理想,性能稳定可靠,操作方便。经浙江省计量科学研究检定合格,并出具了相应的检定证书,制动台的整体示值误差小于1%,完全符合国家标准JJG 906—2009。

[1]房伟,阮久宏,杨福广.高速AWID车辆车轮独立制动控制研究[J].计算机测量与控制,2009,17(12):2445-2448.

[2]刘宁.滚筒反力式制动检测台与平板式制动检测台的差异性[J].科技信息,2009,26(36):337.

[3]赵京菊.汽车制动性能检测台试法的问题研究[J].电源技术应用,2013,16(6):35-37.

[4]王星.滚筒反力式制动检测台动态标定方法的研究[D].吉林长春:吉林大学,2011.

[5]刘竞.汽车安全检测系统的设计与实现[J].西藏科技,2009,29(2):67-69.

[6]苏波.探索汽车滚筒制动试验台的改进方法[J].中国教育技术装备,2011,25(14):31-32.

[7]Frank Chen.Method for determining automotive brake structure vibration damping and friction material bonding[J].The Journal of the Acoustical Society of America,2005,117(6):3356-3356.

[8]陈广秋,辛华,杨宏伟.汽车制动性能测试系统的研究与设计[J].自动化仪表,2008,29(5):51-54.

[9]张宇峰.进一步提高机动车制动力计量检测的质量[J].上海计量测试,2010,38(6):36-38.

[10]杜文明,王丰元.基于LabVIEW的制动实验台的研究[J].中国仪器仪表,2006,26(10):61-63.

[11]樊尚春.传感器技术及应用[M].北京:北京航空航天大学出版社,进一步提高机动车制动力计量检测的质量2004.