基于热值计算的钢厂混合煤气系统平衡优化研究

刘双刚 ,温美德,苏志强,刘金刚 ,俞文光

(1.浙江中控技术股份有限公司 优化控制事业部,杭州 310053;2.福建省三钢(集团)有限公司 动力厂,三明 365000)

大中型钢厂通常拥有焦化、烧结、炼铁、炼钢、轧钢等生产工序,其中焦炉、高炉与转炉可供煤气回收。回收的这三种煤气除自用外,还作为优质燃料提供给烧结机、轧钢加热炉等工业炉窑和居民使用。但由于煤气回收利用系统规划和投资先天不足,存在加压设备老旧、管道铺设不合理、储气柜容偏小、缓冲用户不足、在线监测系统配置不足等问题,给企业煤气系统的平衡管理工作带来了较大困难。随着企业生产规模的不断扩张发展,煤气的产出量越来越多,各类用户与开辟新用户的煤气需求量也越来越大,同时对煤气供给质量的要求也越来越高[1]。混合煤气平衡优化的困境引起了人们的高度关注,纷纷提出了模糊控制、解耦控制等智能控制算法,以实现混合煤气压力、热值的优化控制。

1 煤气混合加压系统工艺流程与生产要求

混合煤气在钢铁企业中用途非常广泛,两种或三种热值不同的煤气经混合、加压之后送至加热炉等煤气用户。本案例中,钢厂煤气系统混合工艺流程采用焦炉煤气、转炉煤气、高炉煤气先混合后加压的工艺。其工艺简图如图1所示,主要涉及加压机、气柜、焦炉煤气总管、转炉煤气总管、高炉煤气总管及相关阀门等。

图1 煤气系统混合流程示意Fig.1 Schematic diagram of mixed gas system

如图可见,焦炉煤气总管设置压力测量P1,流量测量F1,调节阀A;高炉煤气、转炉煤气混合后总管设置压力测量P2,流量F2,调节阀C(现场有2个调节阀串联);转炉煤气总管设置压力测量P3,流量测量F3,开关阀D;高炉煤气总管设置压力测量P4,调节阀B,无流量测量;加压机后设置压力测量P5,流量测量F5;加压机机前设置压力测量P6。

煤气混合加压系统是一个多输入、双输出的复杂耦合系统,其控制参数压力、热值的波动给混合煤气的最终用户带来很大的安全隐患。压力波动过大将直接影响用户装置尤其是加热炉的正常运行。因其对压力设有上下限安全联锁,压力太低加热炉会强制切断煤气,造成加热炉熄火;压力太高则可能造成不完全燃烧[1]。同时,高炉煤气、转炉煤气与焦炉煤气的3种热值差异较大,若混合不佳,热值太低导致最终用户燃烧效率不佳或熄火,不能满足生产要求;热值太高则又浪费低热值煤气,造成低热值煤气的放散。

如何提高煤气的回收利用水平,做好煤气系统的综合平衡,是挖掘气源潜力,合理分配使用有限的二次能源,降低生产成本,提高企业经济和社会环境效益十分重要的途径[2]。特别是转炉煤气的充分利用,对耗能大户的钢厂来说,有着非常重要的经济价值。转炉煤气回收利用得好,可以实现炼钢生产的负能耗。然而,钢厂煤气的供气管线长,装置启停频繁,负荷变动大,容易出现周期性波动。这些特点决定了采用常规控制方案无法兼顾快速调节与稳态品质的需求。

鉴于此种情况,福建省三钢(集团)有限公司与浙江中控技术股份有公司成立了项目组,对钢厂的煤气系统进行研究,力争实现混合煤气系统的长周期自动优化运行。

2 钢厂混合煤气系统平衡优化方案

2.1 热值优化

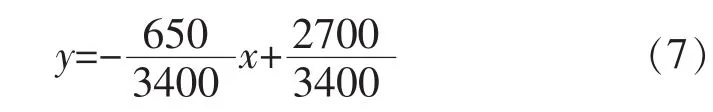

项目组对已实现的混合煤气优化控制的部分企业进行了实地考察,在与钢厂工艺、管理专家多次交流后,针对热值仪故障较多,不能长周期运行,混合煤气未装热值分析仪等问题,提出了基于热值计算的混合煤气系统平衡优化模型[3],设:

混合煤气总量=1,混合煤气热值=A,

焦炉煤气占比=1,焦炉煤气热值=B,

高炉煤气占比=1-x-y,高炉煤气热值=C,

转炉煤气占比=x,转炉煤气热值=D,

混合煤气热值通过3种煤气流量加权计算:

当转炉煤气过量,高炉煤气占比为0时,即:

由式(1)可得 A=B(1-x)+Dx

根据三钢公司现场情况,工艺要求:

混合煤气热值设定值A=14654 kJ/m3,

实测焦炉煤气热值B=17585 kJ/m3,

高炉煤气热值C=3349 kJ/m3,

转炉煤气热值D=6071 kJ/m3,

分别代入式(1),式(2),式(4),可得:

焦炉煤气占比y为

高炉煤气占比1-x-y为

其模型如图2所示。

转炉煤气占比、焦炉煤气占比及高炉煤气占比,三者之和为100%,故实际运行点三点连线与横轴垂直。因占比不可为负值,故转炉煤气占比实际运行范围约为0~25.4%。考虑到转炉煤气价格较低,故接近25.4%为系统经济运行点[4]。

图2 热值模型Fig.2 Calorific value model

2.2 压力优化

图3 负荷前馈曲线Fig.3 Feed forward curve of load

阀门及加压机根据加压机前压力,在正常控制与安全保护模式之间切换[5],当煤气供应量过低,不能满足热值控制需求时,为维持机前压力安全范围,切换为压力模式,首先加大高炉、转炉煤气流量,其次加大焦炉煤气流量,最后降低出口压力,降低煤气供应量,如图4所示。

加压机机前压力是系统输入、输出之间平衡状态的反映。当需求大于供给时,机前压力会降低,反之则升高。为及时响应需求变化,利用机前压力对流量控制回路进行前馈修正,即压力接近压力低限时,流量设定值增大,如图3所示。

图4 运行模式切换逻辑Fig.4 Running mode switching logic diagram

3 DCS实现

优化控制系统由浙江中控公司的JX-300XP DCS系统和PCO优化控制平台构成。DCS完成信号采集、控制切换、联锁及控制输出,上位机优化控制软件实现复杂计算,并将控制指令发送给DCS,二者通过OPC协议通信。过程控制优化PCO(process control optimization)是复杂控制上位机软件平台,可根据现场需要定制复杂控制算法。

优化控制方案以回路控制为中心,由模型计算、负荷前馈、回路监视、非线性补偿、多机协调等共同组成,如图5所示。供气量正常时,热值运行于(设定值±418.68)kJ/m3范围的时间超过97%,混合煤气出口压力运行于(设定值±0.3)kPa范围的时间超过97%。实现了优先使用转炉煤气,少用高炉煤气,并优先保障压力的工艺需求。

图5 控制方案结构Fig.5 Structure of control scheme

自2014年9月投运以来,面临现场负荷波动经常达60%的现象,系统采用基于热值计算的混合煤气平衡优化系统控制算法,长期维持在(设定值±209.34)kJ/m3以内,压力设定值 9.5 kPa左右,波动小于0.1 kPa,运行平稳,好于设计预期,如图6所示,因此解决了煤气系统控制失效的问题,取得了良好的控制效果。

图6 控制效果趋势Fig.6 Trend of control effect

4 结语

通过调研,行业内大部分用户的煤气混合加压系统仍然采用常规PID等基本控制方案,系统波动大,抗扰能力弱。经过多年努力,具备了较强的行业控制难点攻关能力,希望上述工作对行业内同类装置有积极的参考借鉴价值。

[1]唐新义.三钢煤气平衡基本思路与原则[J].福建能源开发与节约,1999,18(4):17.

[2]宋玉泉.按鞍钢主要产品编制煤气平衡的方法[J].鞍钢技术,1985,22(10):27.

[3]曹卫华,吴敏,侯少云.煤气混合加压过程的智能解耦控制方法与应用[J].中南大学学报,2006,37(4):780-785.

[4]万磊.基于混合煤气加压站热值及压力控制的研究[J].计算机与数字工程,2011,39(3):171.

[5]朱芬梅,周双喜,于飞.煤压站混合煤气热值智能控制的实现[J].甘肃冶金,2013,35(5):38-40.

[6]路天恩,卢三忠,董尉民,等.安钢煤气平衡模式的分析与探讨[J].河南冶金,2013,21(2):54.

[7]郭江.智能控制高炉、焦炉混合煤气压力和热值[J].新疆大学学报,2001,18(2):231-235.

[8]孙贻公.对大型钢铁联合企业煤气平衡问题的探讨[J].钢铁,2003,38(6):59.

[9]熊永华,杜友武,曹卫华,等.基于数据校正的煤气平衡认证方法及其应用[J],科技通报,2010,26(5):730.

[10] 黄乐天.梅钢煤气平衡及对策初探[J].宝钢技术,2002,20(5):55.[11]聂秋平,吴敏,曹卫华,等.一种基于消耗预测的钢铁企业煤气平衡与数据校正方法[J].化工自动化及仪表,2010,37(2):14-18.

[12]邱东,陈爽,仝彩霞,等.钢铁企业高炉煤气平衡与综合优化[J].计算机技术与发展,2009,19(3):196.

[13]吕成军.过程级工业软件平台设计与实现[J].冶金自动化,2012,36(4):33.

[14]卞和营,李宏伟.基于神经网络的煤气回收系统预测控制[J].工矿自动化,2009,32(8):69.