浮托安装技术在渤中34-1油田的应用

浮托安装技术在渤中34-1油田的应用

张宝钧,李达

(中海油研究总院,北京 100028)

摘要:考虑到海上施工采用浮托安装技术可使得甲板组块整体建造、运输和安装,施工方案合理,节省投资,减少海上连接和调试时间,以渤中34-1油田开发工程为例,阐述浮托安装技术的设计特点、施工安全间隙要求、施工环境条件的选择、相关设计参数及计算分析方法等。

关键词:渤中34-1平台 浮托安装技术 设计参数 环境条件

DOI:10.3963/j.issn.1671-7953.2015.05.005

中图分类号:U671.99;P752

文献标志码:A

文章编号:1671-7953(2015)05-0015-06

收稿日期:2015-07-30

作者简介:第一张宝钧(1970-),男,学士,高级工程师

Abstract:By using the float-over installation technology in offshore engineering, the deck blocks can be constructed, transported and installed in a single piece, and construction plans are reasonable to save investment and reduce offshore connecting and commissioning time. Taking BZ34-1 oilfield development project as an example, the design, safety clearance requirements of construction, selection of construction environment conditions, relevant design parameters, calculation and analysis methods etc. are described.

修回日期:2015-09-01

研究方向:海工结构设计

E-mail:zhangbj@cnooc.com.cn

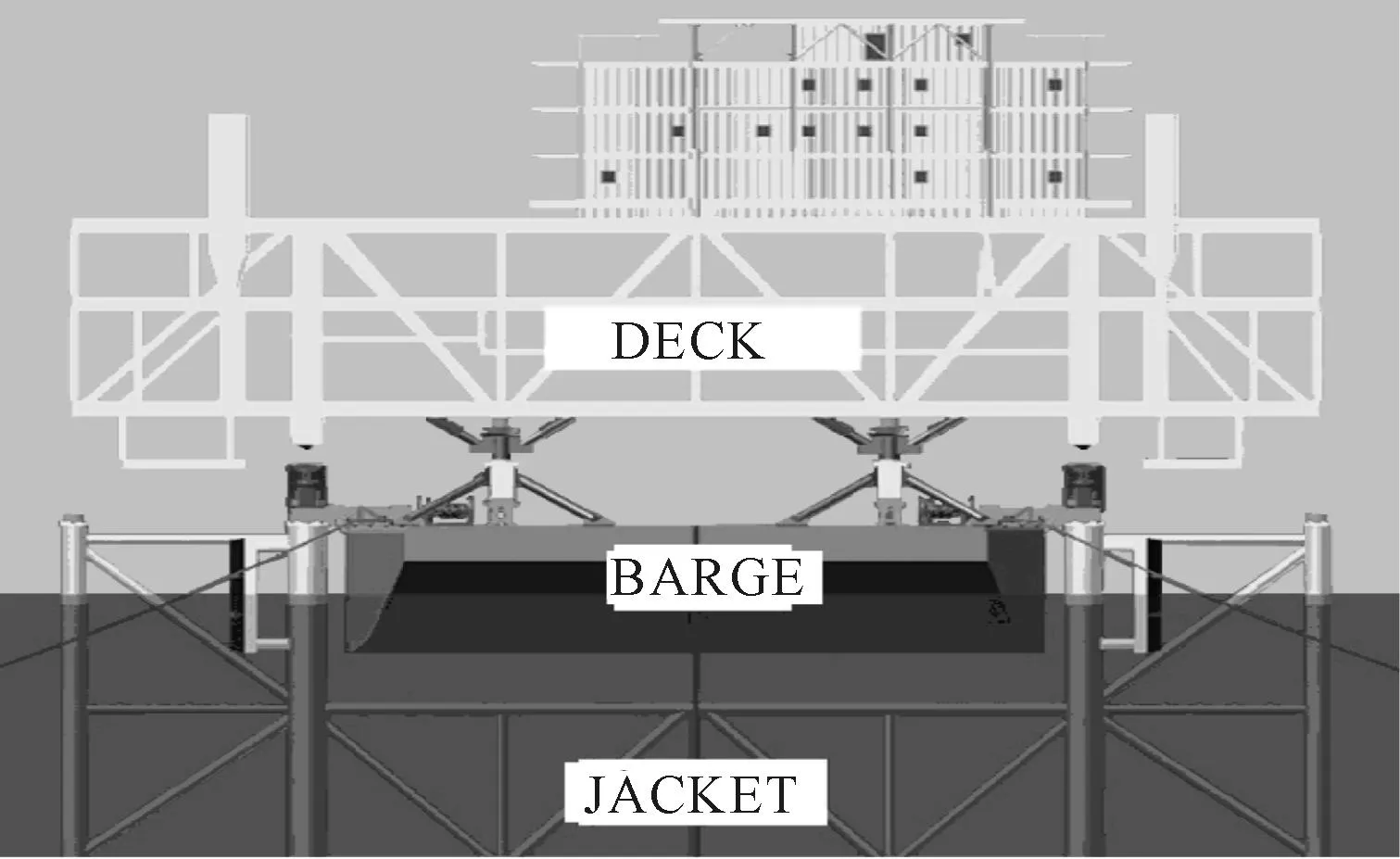

海上石油固定平台结构一般包括桩基础、导管架和甲板组块等,导管架通过桩基础固定于海床,导管架顶部承载甲板组块,甲板面布置海上石油开发设施。对于简单的采油平台,甲板组块重量可控制在2 000~3 000 t,而大型综合平台具有石油开采、油气水处理、动力发电、生活居住等多种功能,甲板组块重量可超过10 000 t。大型综合石油平台的海上安装是一项复杂的技术,需要对施工机具、海况条件以及安装方法等进行综合论证[1]。目前,中海油已在渤海湾建成几十座海上石油平台。这些平台的甲板组块安装大多采用海上吊装方法,见图1。对于大型综合平台,如采用浮吊安装技术,需根据浮吊起吊能力,将甲板分块设计、建造和吊装,以满足浮吊起吊能力的要求,但是这样会增加海上连接和调试工作量。

图1 甲板吊装

在渤中34-1油田开发工程中,采用海上浮托安装技术,有效地解决了这个问题,见图2。浮托安装技术不需要大型浮吊,而是选择合适的驳船进行甲板组块的海上整体运输和安装,这样可以在陆地上进行连接和调试工作,缩短海上现场施工周期。

图2 甲板浮托

本文以渤中34-1油田开发工程实例为背景,介绍浮托安装技术的设计特点、施工安全间隙要求、施工环境条件的选择、相关设计参数及计算分析方法等[2-4]。

1浮托安装技术

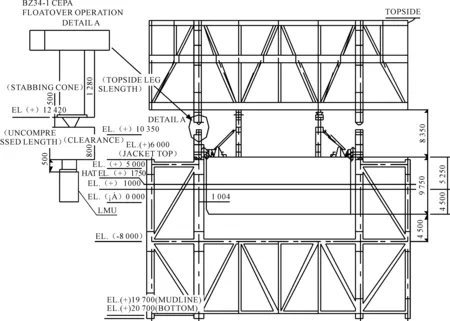

浮托安装技术是海洋石油开发工程使用的一种适用于大型甲板组块安装就位的海上施工技术,是指选择船体性能满足浮托安装要求的驳船,用于运输和安装甲板组块。在设计环境条件下,驳船平稳驶入满足浮托安装要求并且已就位的平台导管架槽口。当甲板腿柱位于导管架腿柱的正上方时,切割掉甲板与驳船之间的连接构件,随着潮位降低及驳船压载,甲板组块与导管架缓慢对接就位,然后驳船与甲板组块分离,退出导管架槽口,见图3。

图3 浮托安装

采用浮托安装技术,首先要根据甲板规模和浮托重量,选择合适的施工驳船。驳船需满足拖航稳性及驳船总纵强度要求,还需满足浮托安装过程的相关要求。渤中34-1甲板总重量约9 200 t,根据渤中34-1平台甲板规模,经过论证,确定浮托驳船使用海洋石油221,见图4。

图4 海洋石油221

海洋石油221船型参数:总长,142 m;型宽,36 m;型深,9.75 m;载重量,29 000 t。

2平台结构概况

渤中34-1平台位于渤海湾南部海域,水深约20 m,是一座集钻修井、生产、生活以及动力为一体的综合平台,见图5。平台桩腿间距为40 m(14 m+14 m+12 m),共设三层主甲板,上层甲板面积3 000 m2,中层甲板面积3 150 m2,下层甲板面积3 160 m2。平台设置三级脱水系统、生产污水处理系统、注水系统、燃料气系统等,设置3个电站、180 t钻修机、100人生活楼、直升机坪、火炬臂,以及公用系统等。

图5 渤中34-1平台

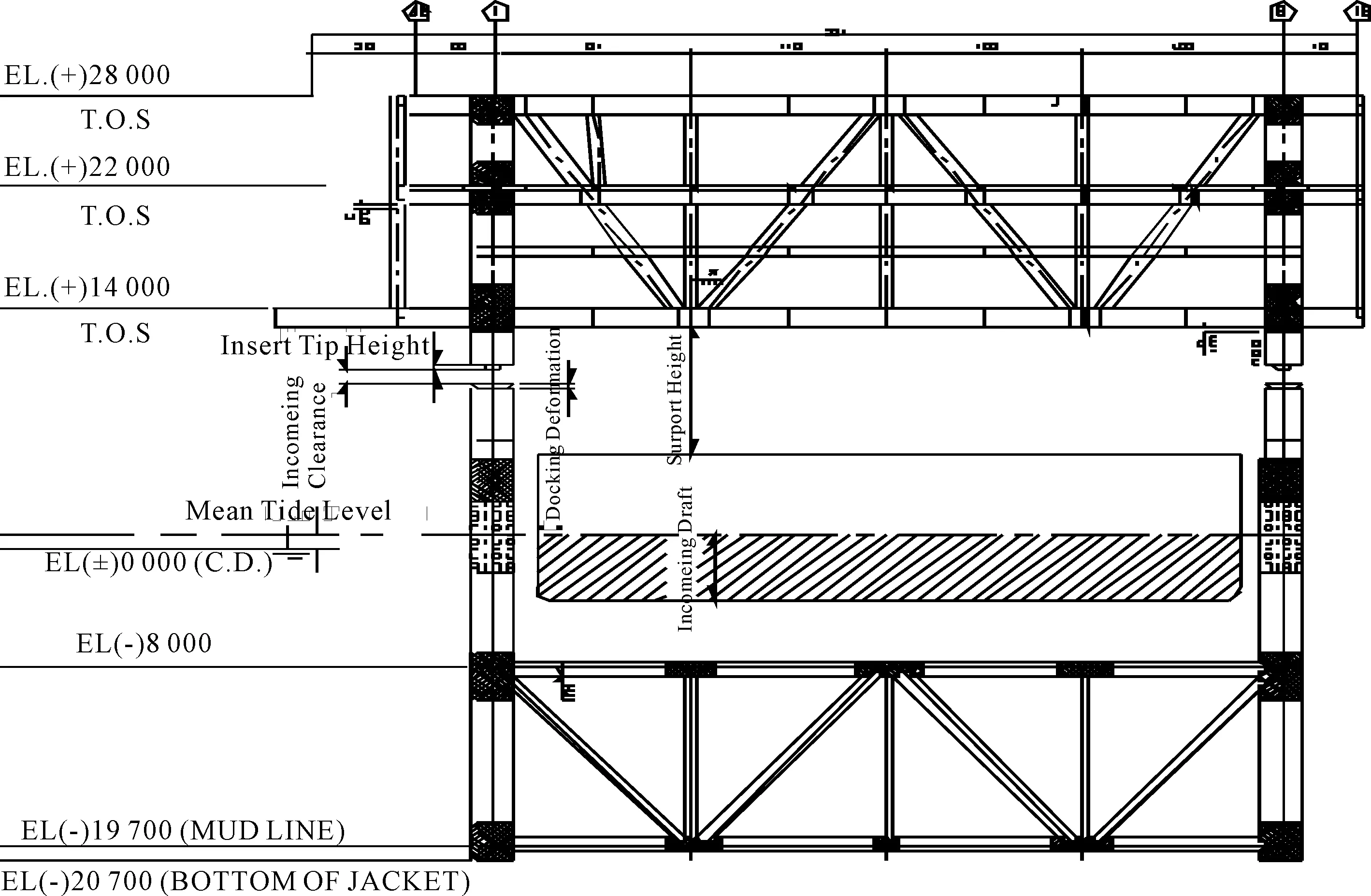

渤中34-1平台为深桩基础导管架结构形式,按照浮托安装技术的要求进行平台结构设计,见图6。导管架设有8个主桩和4个辅桩,主桩直径1 829 mm,入泥深度78 m;4个辅桩仅与导管架连接,以保护隔水套管,辅桩直径1 219 mm,入泥深度45 m。平台设有2个井口区,每区设20个井槽,隔水导管直径20 in。导管架共有3个水平层,标高分别为EL.+5.0 m、EL.-8.0 m和EL.-19.7 m。

图6 导管架结构

按照浮托安装技术的要求,经过论证确定渤中34-1平台导管架A轴和B轴间距40 m,导管架第二水平层标高为EL.-8.0 m。导管架槽口设计间隙可以保证在甲板浮托安装过程中,在控制环境条件下,驳船底部不碰撞导管架第二水平层桁架。

3浮托安装设计

3.1结构设计参数

平台结构设计参数须满足浮托安装技术有关施工间隙设计参数的要求,见图7。渤中34-1导管架槽口净宽37.975 m,驳船宽36 m,横荡防护系统安装在驳船的两侧,用于缓冲驳船对导管架的碰撞力。导管架第二水平层桁架杆件直径为914 mm,专用对接装置LMU的高度为3.62 m。

表1给出平台结构设计参数。

在甲板浮托安装过程中,浮托安装技术要求在控制环境条件和允许的运动幅值条件下,驳船、导管架和甲板组块等相互之间应具有足够的设计安全间隙,以避免碰撞而损伤结构。相关参数如下[5]。

1)插尖高度。一般考虑0.45 m。

2)进船间隙。一般考虑驳船升沉运动幅值加上0.5~0.8 m的裕量。

图7 浮托对接示意

名称高程/m底层甲板高程EL.+14.0底层甲板主梁高度EL.+1.2排放甲板高程EL.+9.5钻井小甲板高程EL.+10.0采油树顶标高EL.+12.8井口作业甲板高程EL.+11.0甲板腿柱插尖下标高EL.+10.35导管架第一层水平层高程EL.+5.0导管架腿上标高EL.+6.0导管架桩顶高程EL.+7.0导管架第二水平层桁架EL.-8.0

3)对接变形。一般考虑0.25 m。

4)驳船吃水条件。通过压载,调整船体吃水。“海洋石油221”驳船型深9.75 m,驳船运输吃水6.11 m,进船吃水4.5 m,退船吃水7.15 m。

5)甲板支撑总高度。驳船甲板至组块下甲板底的支撑总高度考虑以下因素:首层甲板高、梁高、驳船型深、进船吃水、插尖高度、进船间隙、对接变形及平均潮位等。经过论证,确定驳船甲板至组块下甲板底的支撑总高度为8.35 m。

6)连接桩腿的LMU顶点高程为10.62 m。进船时,底层甲板与采油树最小净距为1.8 m;退船时,驳船压载,组块下甲板底与支架安全间隙(取1.2 m的最高潮位)为0.65 m;退船时,驳船底部至导管架水平层桁架的间隙为0.97 m。

3.2橡胶护舷

本项目浮托驳船的横荡防护系统选用橡胶护舷。横荡防护系统安装在驳船的两侧,在浮托安装期过程中,可以缓冲驳船对导管架的冲击力,见图8。在甲板组块装船前,横荡防护系统预先安装在驳船上。

图8 横荡防护系统

对于横荡防护系统,首先考虑木护舷方案,对于进船工况,最大护舷碰撞力为7 000 kN,出船工况则为8 100 kN。根据挤压试验结果,当压力达到4 800 kN时,木护舷已经发生开裂。采用木护舷碰撞力,对导管架结构进行局部挤压验算,桩和导管架腿的局部屈曲应力已分别达到1 370 MPa和741 MPa(容许应力为284 MPa ),表面凹陷深度分别为70 mm和28 mm。计算结果表明,桩和导管架腿都已发生塑性破坏。

对于橡胶护舷方案,退船工况碰撞力约为2 400 kN,桩和导管架腿的局部屈曲应力分别达到175 MPa和121 MPa(容许应力为284 MPa)。计算结果表明,桩和导管架腿仅发生弹性变形,可以满足规范要求。

木护舷方案与橡胶护舷方案相比,木护舷与导管架的碰撞力要大得多,这主要是这两种护舷刚度的差异引起的。

3.3LMU和DSU

3.3.1LMU

LMU(leg mating unit)是浮托安装技术使用的一种专用对接装置,用于甲板组块荷载从驳船缓缓转移至导管架腿柱,见图9和图10。在浮托安装之前,共有8个LMU对接装置安装在导管架的8个主桩腿,并装上LMU保护罩。LMU设有横向和垂向弹性垫片和垫圈,用于缓冲甲板组块重量转移到导管架时的荷载冲击。LMU的安装不宜过早,应该在最终测量甲板组块和导管架的主结构尺寸后,确定LMU的位置和桩头切割高度[5]。

图9 LMU

图10 LMU

3.3.2DSU

DSU(deck support unit)是浮托安装技术使用的一种专用甲板组块支撑装置,见图11和图12。DSU用于缓冲驳船与组块分离时,组块腿柱与滑靴支撑之间的荷载冲击。共有10个DSU支撑甲板组块腿柱。

3.4控制环境条件

浮托安装技术要充分利用海上潮位条件,以保证浮托安装过程中有足够的安装间隙。潮位环境条件要根据平台所在海域的多年海况统计资料,经分析研究确定。表2给出潮位条件。

图11 DSU

图12 DSU

渤中34-1油田位于渤海海域,海况条件较好,风、浪及流等环境条件可以满足浮托安装技术要求。根据平台场址的全年波浪分布图,选择覆盖范围超过50%的波高作为海上浮托安装的控制波浪环境条件。风速一般选择在5级以内,即10 m/s以内;流速选择一年一遇的表层流。根据9月份平台场址波浪分布情况,满足浮托安装环境条件的气候窗波高概率为61.8%。

表2 潮位条件

浮托安装过程要考虑潮位要素,浮托安装整个作业过程包括:涨潮开始准备(3 h)、进船(3 h)和就位(3 h);落潮时进行对接(6 h)和退船(3 h)。浮托安装控制环境条件见表3。

表3 风、浪、流条件

整个浮托安装作业过程,要求海上能见度最低不小于100 m,避免雨中作业,且须获得每12 h一次气象预报。作业环境条件满足一定作业周期,具体要求如下。

1)连接驳船与临时系泊系统。保证气象预报(至少48 h)满足作业标准。

2)驳船和导管架准备工作。保证至少24 h气象预报满足作业标准,且未来24 h气象条件不应影响遣散船队。

3)浮托安装预作业。保证至少18 h气象预报满足作业标准,且未来24 h气象条件不应影响遣散船队;

4)浮托安装作业。保证至少14 h气象预报满足作业标准,且未来24 h气象条件不应影响遣散船队;对于潮位,应有6 h潮高在EL.+0.8 m以上的潮位条件,以确保进船和对接作业过程中,甲板腿柱插尖与LMU顶部具有至少0.8 m的垂向间隙。

(5)浮托安装后作业。保证至少6 h气象预报满足作业标准,且未来24 h气象条件不应影响遣散船队。

3.5浮托安装过程

浮托安装过程包括进船、对接和退船,考虑浮托环境条件,进行系泊分析和水动力分析。使用MOSES程序进行浮托安装分析,包括进船、对接和退船3个阶段;每个阶段包括迎浪、横浪和斜浪3种环境条件。

载有甲板组块的驳船在风、波浪、潮位等满足控制环境条件的情况下,从已安装就位的导管架西侧进船。根据统计气象条件和浮托安装要求,设计进船潮位EL.+1.0 m,驳船吃水4.5 m,甲板腿柱插尖与LMU顶部的间隙为0.8 m。

设计退船潮位1.0 m,驳船吃水7.15 m,甲板支撑点底部和DSU顶部间隙为0.6 m,驳船底和导管架EL.-8 m水平层桁架杆件间隙1.44 m(若按0.5 m潮位考虑,则间隙为0.94 m)。

进船工况考虑5种工况,浮托安装分析包括驳船运动幅值、LMU荷载、DSU荷载、护舷碰撞力等。计算结果表明:甲板腿柱插尖的最大垂直位移为0.165 m,插尖的最大水平位移为0.25 m,橡胶护舷最大碰撞力为2 040 kN。

对接过程需要考虑压载方案。若不增加额外调载泵,对接作业整个过程需要的压载时间为5.06 h;若额外增加1 300 m3/h的调载泵,则整个对接作业过程需要的压载时间将减少到3.9 h,这样可显著缩短安装时间、降低风险。对接工况计算结果表明,DSU竖直方向最大动荷载为690 kN,LMU竖直方向最大动荷载为3 350 kN,LMU水平方向最大动荷载为1 090 kN。

退船工况考虑5种工况,计算结果表明:橡胶护舷最大碰撞力2 400 kN,驳船最大下沉幅度为0.285 m,与导管架水平层最小净间距为0.97 m。

浮托安装有5个关键点,需予以关注。

1)BH108和HYSY221的系泊缆与预铺管线相干扰,需用表面浮筒保护管线。

2)浮托驳船进入导管架时,当甲板A4和B4腿柱插尖经过导管架A1和B1腿柱的LMU时,确保插尖与LMU之间的间隙不小于0.8 m。

3)对接作业时,必须在潮位不低于0.8 m前,完成甲板组块腿柱插尖与LMU第一次接触。

4)驳船退出导管架时,甲板支撑点底部与DSU的间隙必须保证至少0.3 m,但是又是不大于0.8 m,以免甲板组块与DSU碰撞,或驳船底部与导管架水平层碰撞。

5)整个对接作业计划时间为4 h,另计划2 h为应急时间,即潮位高于0.8 m的时间不得少于6 h,安装工作必须在1/2个潮汐周期内完成,整个对接作业过程要计划严密,准备充分。

4结束语

渤中34-1油田中心平台完全由中海油自行设计、建造和安装。渤中34-1甲板组块重量达9 200 t,海上安装采用浮托安装技术,浮托驳船使用“海洋石油221”。甲板组块采用滑移方式装船,整体建造、运输和安装,缩短了海上连接和调试工期。通过此项目,中海油完整地掌握了海上浮托安装技术,并在近几年,成功将其推广应用于渤海湾的多个油田开发工程。

参考文献

[1] 陆文发,李林普,高明道.近海导管架平台[M].北京:海洋出版社,1992.

[2] 罗传信.海洋桩基平台[M].天津:天津大学出版社,1986.

[3] 国家经济贸易委员会.SY/T 10030-2002 海上固定平台规划、设计和建造的推荐做法[S].北京,石油工业出版社,2004.

[4] 中国船级社.钢质海船入级规范.北京,人民交通出版社,2006.

[5] 杜夏英,孔令海,陈涛,等.南堡35-2CEP组块Floatover安装方式探索[J].中国海洋平台,2007,22(4):39-43.

Application of Float-over Installation Technology in BZ34-1 Oilfield

ZHANG Bao-jun, LI Da

(CNOOC Research Institute, Beijing 100028, China)

Key words: BZ34-1 platform; float-over installation technology; design parameters; environmental conditions