串级前馈方法在SNCR烟气脱硝系统上的应用

李昌海,冯慧山,田金海,王金河

(中国石油化工股份有限公司天津分公司,天津 300270)

我国氮氧化物排放量2009年至2011年一直呈上升趋势,尤其2011年氮氧化物排放量已接近2000万吨[1-2],为此我国2011年新颁布的标准《GB13223-201火电厂大气污染物排放标准》规定2012年后新建火电机组将执行100 mg/m3的氮氧化物排放限值,而现有机组也要在2014年7月1日前达到该排放标准,以控制氮氧化物的排放量。因此,我部积极地进行了脱硝改造,采用了SNCR+臭氧的脱硝方式,并于2015年6月20日将脱硝装置投入运行,脱硝效果良好,将氮氧化物控制在100 mg/m3以内。同时经过技术攻关,对氮氧化物排放量的控制实现了自动控制,控制效果良好。

1 SNCR脱硝反应原理

SNCR脱硝实际上就是在锅炉炉膛温度为850℃~1100℃的区域内,把还原剂尿素或氨气的稀释溶液喷入炉膛,还原器迅速热解出NH3气体,与烟气中的NOx进行反应生成N2和H2O,该方法在炉膛内部反应(无需SCR反应加装催化剂)。其主要反应如下:

尿素还原的主要反应为

2NO+CO(NH2)2+1/2O2→2N2+CO2+2H2O

氨还原的主要反应为

4NH3+4NO+O2→4N2+6H2O

当温度过高超过反应温度区域 (1100℃以上)时,氨就又被氧化成NOx,该反应为[3]

4NH3+5O2→4NO+6H2O

2 SNCR脱硝工艺流程

SNCR的整个工艺流程分为尿素溶解存储部分、高流量部分、稀释计量部分和炉前分配部分。其流程为袋装尿素颗粒,经溶解罐与加热后的除盐水稀释(除盐水温度60℃左右),将尿素颗粒溶解稀释为50%的尿素溶液;溶解配制完毕后,将配置好的50%尿素溶液由尿素输送泵送至尿素溶液储罐,存储罐内部由低压蒸汽伴热管线,将尿素溶液储罐内的尿素溶液维持在60℃左右,存储的尿素溶液经过高流量循环模块将尿素溶液打循环,并保证前段循环母管压力不低于0.85 MPa(保证尿素溶液供应量以及稀释入口压头);由高流量模块输送来的50%浓度的尿素溶液在稀释计量模块中由除盐水稀释至<10%的尿素溶液,同时将稀释模块的出口压力维持在0.7 MPa(保证喷头处的压头需要)。稀释计量模块将稀释后的尿素溶液分别输送至分配模块DM1、DM2、DM3,在分配模块中,对压缩空气和尿素溶液进行精确计量分配,再输送给各支喷枪。由喷枪将雾化后的尿素溶液喷至炉膛的合适位置,进行脱硝反应。其具体工艺流程和喷枪位置如图1所示。

图1 SNCR脱硝工艺流程Fig.1 Flow chart of SNCR denitration

3 控制系统简介

我厂二电站DCS为OVATION3.0.4控制系统,有14个操作站 (分为OPR210~OPR220、OPR221~OPR223),控制器共26个,分为DPU1~DPU13以及DPU51~DPU63,其中DPU1与DPU51到DPU13与DPU63均为互为冗余的控制器,而DPU10/DPU60有远程I/O站 (通过光纤通讯),数据库站为EWS200、工程师站为 AMS170、历史站为 OPH160、外部通讯站为OPC180、OPC181。脱硝部分采用3对独立控制器 DPU11/DPU61、DPU12/DPU62、DPU13/DPU63,分别对应着 8#、9#、10#锅炉 SNCR脱销DCS控制。

4 脱硝控制方案

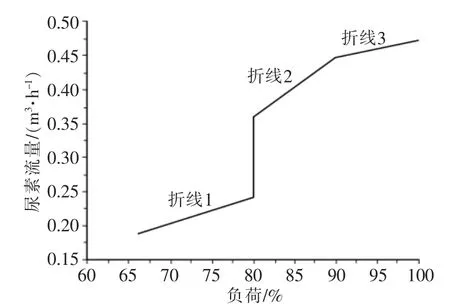

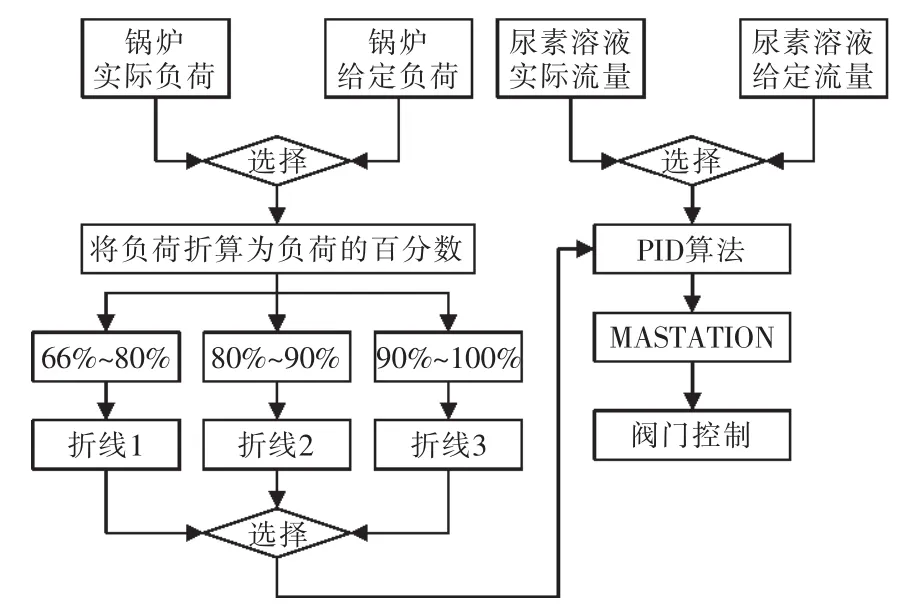

在整个SNCR脱硝工艺流程中,主要有4个主要的自动控制回路,分别为储罐温度控制、高流量模块尿素溶液母管压力控制、稀释计量模块稀释尿素溶液压力控制以及尾部烟道NOx含量控制。其中储罐温度控制、母管压力控制和尿素溶液压力控制均为简单的PID回路控制,这里就不再进行说明了;而尾部烟道NOx含量控制是比较复杂的控制,采用了变设定的PID控制,其PID设定值SP为根据负荷变化而给定的折线输出值(根据实际情况拟合的曲线),其负荷-尿素流量折线如图2所示,并将折线分为“折线 1”、“折线 2”、“折线 3”3 个区域(该折线为调试过程中数据采集后拟合得出),将对应折线的尿素溶液量送至PID模块的SP端,对尿素溶液调节阀进行控制,以调节控制实际尿素溶液的流量,即改变尿素溶液喷入量,以达到氮氧化物的控制效果,其控制逻辑如图3所示,可以看出该逻辑既可以在线指定锅炉负荷(即主蒸汽流量调节方式),也可以在线指定尿素溶液流量。

图2 负荷-尿素流量折线Fig.2 Curve of load of steam-flow of carbamide

图3 NOx含量控制逻辑Fig.3 Chart of control logic of NOxcontent

但该方案存在以下问题:①由于该控制回路的控制对象为尾部烟道的NOx含量,而该控制只与锅炉负荷有关,没有直接控制NOx含量,相当于开环控制,无法避免除锅炉负荷影响因素外的其他干扰因素的扰动,因此无法实现NOx含量控制;②由于我厂为焦煤掺烧的CFB锅炉,由于燃料的配比不同无法由单个负荷-尿素流量折线对应出控制NOx含量的规律[4];③反应区的温度场调整变化,对SNCR的反应效率也有很大的影响[5];④锅炉的配风和氧量变化,对SNCR的反应也有一定的影响[6-7];⑤CFB锅炉炉内投入的石灰石量,对NOx的生成也有一定的影响;⑥依据图2折线中80%的负荷为跳变点,因此锅炉在370 t/h~375 t/h范围内变化时 (正常情况时,锅炉的负荷也在5 t/h的范围内摆动),导致锅炉喷按量跳变,无法实现NOx含量的平稳过渡,影响脱硝效果。

5 改进控制方案

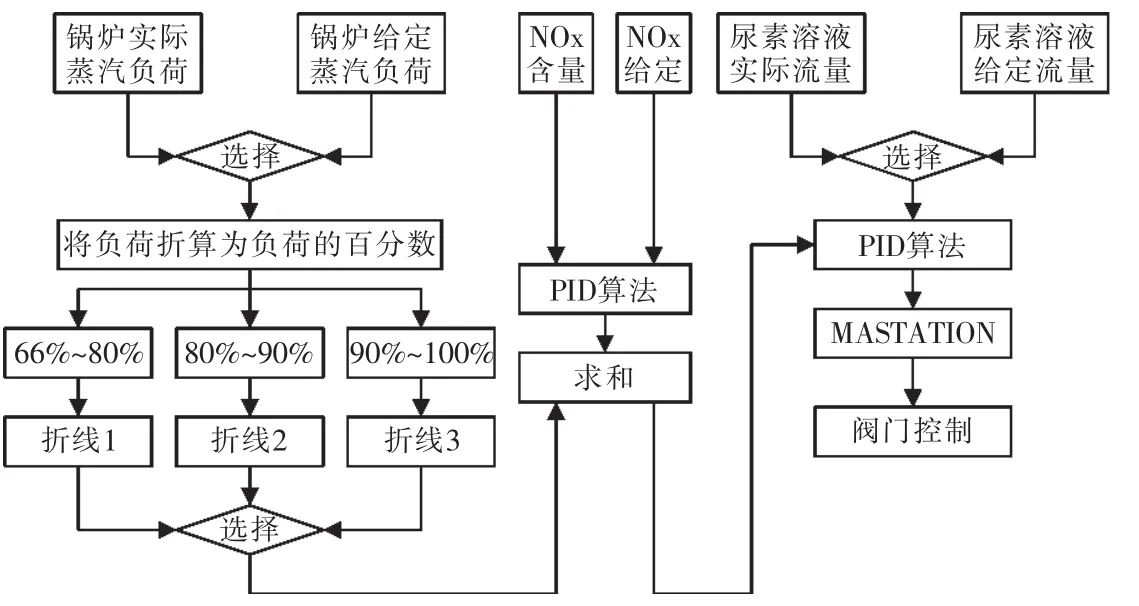

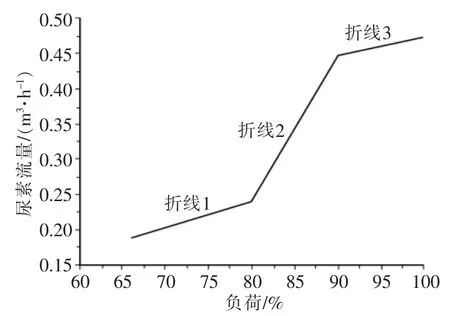

针对上述问题,结合该热电厂的实际情况,对NOx含量自动控制方案进行了修改,在主蒸汽调整方式下,增加了NOx含量的反馈控制,将该回路设为主回路,尿素溶液量控制设为辅回路,并将主蒸汽负荷折线输出设置为尿素溶液流量的前馈,同时,为了避免NOx含量的反馈控制频繁震荡调节的问题,进行了阈值限定,这样既可对锅炉负荷的干扰进行及时调整,又可以对影响NOx含量的其它干扰进行调整,保证了控制回路对NOx含量的控制效果,其改进NOx含量控制逻辑图如图4所示。而对于80%临界负荷调整门跳变的问题,修改了前馈折线,即将图2折线修改为图5折线,修改后调整阀门在临界过渡区域平稳过渡。

图4 改进NOx含量控制逻辑Fig.4 Chart of control logic of improving on NOxcontent

图5 改进负荷-尿素流量折线Fig.5 Curve of improving on load of steam-flow of carbamide

在调试过程中,对控制逻辑的PID参数和修正值进行了整定,整定后NOx含量控制PID的参数为Kp=45,Ki=240,Kd=0.05,PID_OUTPUT=(-15%,15%);尿素流量控制 PID 参数为 Kp=35,Ki=780,Kd=0;求和限制30%。

6 脱硝控制效果

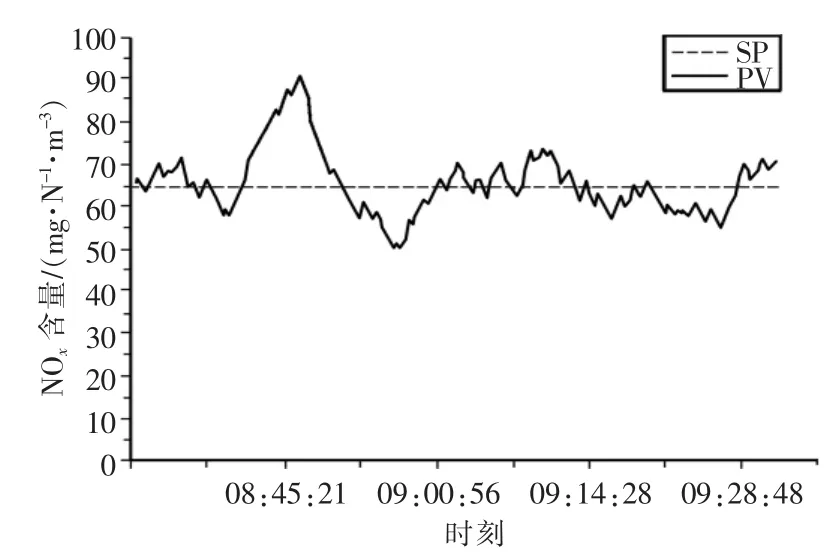

调试整定后,发现电动调节阀的死区较大(死区为4%左右),整定参数后,控制效果良好。氮氧化物的排放实现了自动控制,如图6、7所示,分别为8#、9#锅炉氮氧化物控制曲线,实线为NOx含量的过程值PV,虚线为NOx含量的设定值SP,由图可知NOx含量均得到了控制。图6中 8:38:14锅炉负荷增加了 13 t/h的扰动,NOx含量最高达到90.4mg/m3后,又回到设定值附近,控制效果良好,图7为9#锅炉80%负荷稳定状态下NOx含量曲线。

图6 8#锅炉氮氧化物1 h控制效果Fig.6 One hour control effect of NOxcontent of the 8#boiler

图7 9#锅炉80%负荷下氮氧化物1 h控制效果Fig.7 One hour control effect of NOxcontent on 80%steam load of the 9#boiler

7 结语

针对尾部烟道NOx含量的控制,我部采用了SNCR的脱硝控制方式,修改了原变设定值SNCR的控制策略,采用改进串级加前馈的方法,算法简单,参数整定方式清晰,便于应用在DCS控制系统中,该控制方法利用负荷变化折线函数,有效地克服了负荷变化对NOx含量的扰动,同时使温度场、配风、氧量、石灰石投入量、燃料掺烧变化等干扰得到有效的控制,解决了SNCR脱硝方式下NOx含量排放的难于控制的问题;投运至今,NOx含量控制达到了预期控制指标,满足了SNCR脱硝自动控制的要求,为装置稳定、经济运行提供了保证,对同类型CFB锅炉SNCR脱硝自动控制具有一定的参考价值。当然,SNCR脱硝的控制方法也不是唯一的,可以通过细化前馈量、预估模型、自适应控制、模糊控制等相结合的复杂控制方法来达到或进一步提高SNCR脱硝的控制效果。

[1]环境保护部.环保部2010环境统计年报[R],2010.

[2]国家发展和改革委员会.关于2011年国民经济和社会发展计划执行情况与2012年国民经济和社会发展计划草案的报告[R],2012.

[3]胡浩毅.以尿素为还原剂的SNCR脱硝技术在电厂的应用[J].电力技术,2009(3):55-57.

[4]侯祥松,张海,李金晶,等.影响选择性非催化还原脱硝效率的因素分析[J].动力工程,2009,25(增 1):72-77.

[5]韩应,高洪培,王海涛,等.SNCR烟气脱硝技术在330 MW级CFB 锅炉的应用[J].节能减排,2013,19(6):85-88.

[6]Lyon RK.The NH3-N0-02 reaction[J].International Journal of Chemical Kinetics,1976(8):315-318.

[7]Muzio LJ,Arand JK,Teixeira DP.Gas phase decomposition of nitricoxide in combustion products[C]//16th Symposium(International)onCombustion,The Combustion Institute,1976:199-208.