橇装化天然气脱硫装置控制系统开发与应用

邹 涛 ,鄢召民 ,李洪宇 ,刘 蕾

(1.山东科技大学 机械电子工程学院,青岛 266590;2.中石化石油工程设计有限公司,东营 257000;3.城发投资集团有限公司,青岛266555)

由于胜利油田的深入开发,陆续出现一些产量相对较低但H2S含量高的油气井。因H2S含量高,对环境、人身安全造成威胁,需要一种高效、环保、低成本、满足流动生产需要的天然气脱硫工艺和装置,而目前常用的脱硫工艺在经济和环保上存在诸多不足,导致脱硫装置朝小型化、撬装化方向发展。这也给络合铁脱硫工艺提出了新的要求,需要络合铁脱硫装置进一步减小装置体积、简化工艺、降低能耗、减少药剂消耗和运行成本,为此在川科1井中心站内调压撬块与污水处理装置之间设置一套络合铁二代脱硫工艺中试装置,用于含硫天然气的脱硫和络合铁溶液再生,及硫化成型外运,进一步测试该药剂稳定运行性能,为后续工程设计提供数据支持[1]。

脱硫控制系统在整个脱硫过程中肩负重要使命,压力、温度、液位等参数都会对最终的脱硫率产生影响,其次需要控制系统对其进行实时监测与精确控制[2]。川科1井天然气脱硫控制系统采用PLC实现对装置工艺流程的自动控制,完成脱硫工艺过程的监测和控制,保障工艺系统可靠、平稳的运行,并能实时显示工艺系统参数,具备报警指示与记录等功能。系统已于2014年末在川科1井正式投入使用。

1 络合铁脱硫工艺

中试装置采用橇装化设计,所有设备分别放置在4个橇块框架内,分别为吸收塔橇块、吸收再生橇块、硫磺沉积实验橇块和过滤熔硫橇块[3]。将脱硫装置设置成多个模块化功能撬块,方便现场拼装,减少现场工作量,满足运输和流动作业需求。

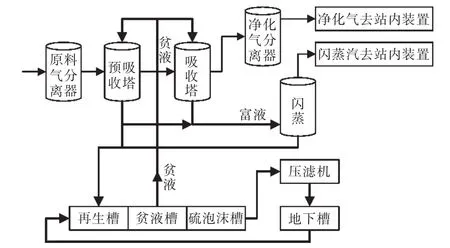

如图1所示,高压的含硫原料气首先进入分离器分离携带杂质和游离水,进入预吸收器贫液进行混合反应进行一次吸收,再进入吸收塔进行二次吸收,净化后的天然气进入净化气分离器,然后接入站内净化气系统,脱硫液贫液在吸收H2S之后形成富液,从吸收塔的富液进入闪蒸罐闪蒸,闪蒸汽进入站内火炬,富液进入再生喷射器,在再生槽内进行再生,再生后进入贫液槽,形成贫液通过贫液泵重新打入吸收塔,进行吸收H2S的反应。再生槽和贫液槽底部的溶液经过溶液泵打回再生槽。再生槽顶部形成的硫泡沫进入硫泡沫槽,通过硫磺浆泵打入过滤机过滤硫磺颗粒,滤液重新返回再生槽,过滤出的硫膏装入熔硫釜进行熔硫,形成高纯度硫磺外运。

图1 络合铁脱硫工艺流程示意Fig.1 Schematic diagram of complex iron desulphurization technological process

2 控制系统结构

2.1 硬件构成

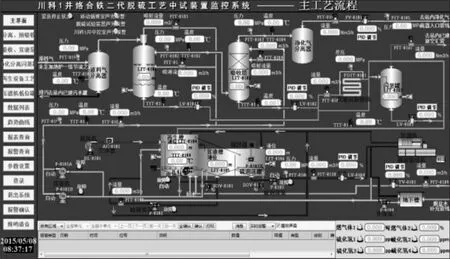

自控系统分为控制层和监控层。如图2所示系统控制层硬件选用西门子S7-300系列控制器及相关配套模块完成对整个系统的控制,采用双机架来扩展控制点数,采用专用的通讯模块通过工业以太网与上位机的通讯[4]。监控层采用一台操作员站对现场实施实时监控,并能通过打印机打印运行参数。

图2 PLC硬件结构Fig.2 PLC hardware structure diagram

PLC柜正面设置按钮,可实现冲洗手动/自动/停止按钮、开启关闭冲洗电磁阀按钮、消音按钮以及试验装置关断按钮。

2.2 软件构成

控制层系统采用STEP7作为下位控制器编程软件,进行组态和编程。根据脱硫系统的工艺要求设计控制程序,实现脱硫装置的自动安全生产。

监控层采用力控监控软件作为上位机组态软件,实现对现场生产数据进行采集与过程控制[5]。通过构建I/O实时数据库,建立数据连接,绘制工艺画面达到实时监控生产的目的,保障脱硫装置的平稳运行。

整套控制系统均位于移动值班室板房内,在需要安装时能够整体运输,能够满足井口流动试采脱硫作业的要求。作为一个整体模块,橇装设备是一个相对完整功能的工艺系统的集成,能够减少现场的安装和连接的工作环节,省时且节约占地。

3 控制系统功能

本实验装置橇块由一套PLC控制系统进行集中检测控制,PLC控制系统对工艺参数进行信号采集、通过力控监控软件开发监控界面实现监控和数据存储,以及对可燃有毒气体的检测报警。是一套集数据采集、监视控制、安全保护为一体的先进自动化系统[6]。

3.1 数据采集

天然气脱硫生产过程控制中主要是进行温度、压力、流量、液位、阀状态、泵运行状态等运行参数的采集。主要包括:(1)吸收塔、预吸收塔、闪蒸罐、再生槽、贫液槽、硫泡沫槽的液位;(2)各压力容器的压力及管线压力;(3)各容器出口温度及流量;(4)贫液泵、硫泡沫泵、硫磺浆泵及各电动调节阀和电磁阀的运行状态、故障状态等。

3.2 过程控制

在整个工艺流程中主要控制对象有3类:(1)反应容器的液位控制;(2)反应温度的控制;(3)冲洗管线电磁阀的控制。

吸收塔和预吸收塔的液位控制具有重要意义。首先,如果塔内液位过低,容易导致有毒气体从液路窜出造成危害;其次,塔内液位亦不能过高,液位过高会导致液体通过气体入口或出口分别进入原料气分离器和净化气分离器,发生液窜;最后,气液接触时间与洗涤塔内的喷淋层高度有关,喷淋高度过低时由于接触时间较短将会导致废气脱硫效率降低。所以无论是为了保证脱硫效率,还是防止液位过高漫过出气口发生液窜或液位过低导致气窜现象,都必须对预吸收塔及吸收塔的液位进行控制。系统中构建单闭环比例控制系统通过控制塔出口电动调节阀开度实现塔内液位的恒定。

由于络合铁反应中,温度对其反应速率以及溶液的物理特性都有较大影响。中国石油大学吴振中通过长期研究发现随着络合铁溶液温度的增加,H2S的脱除率逐渐增大,当温度达到约40℃后,脱除率基本保持稳定。溶液温度升高,使得溶液的粘度及表面张力降低,溶液中硫磺颗粒逐渐聚集增大,导致再生槽无法形成硫泡沫溢流脱除,硫磺颗粒悬浮在溶液中,造成硫堵,严重影响生产。因此为了保证脱硫率以及防止硫堵,将脱硫液的温度保持在40~45℃为最佳[7]。为了实现这一工艺要求,主要从以下方面进行控制:

(1)再生塔是络合铁富液再生为贫液的地方,富液中的Fe2+通过与鼓风机吸入的氧气反应再生为Fe3+,因此需要通过鼓风机不断向再生槽中鼓入空气,为了不让鼓入的热空气影响反应温度,鼓入的空气需通过空冷器冷却后再送入再生槽中;

(2)对于再生槽中溶液的温度控制,再生槽中安装了电加热器,通过开启与关闭来调节脱硫液的温度。程序中设定当温度低于38℃时,开启电加热器,高于40℃时,关闭电加热器,并且在程序中设定了再生槽温度报警,温度高于45℃或者低于38℃,都会触发报警;

(3)另外可以通过控制冷却水电动调节阀的开度来调节冷却水的流量借以维持脱硫液温度恒定。为了实现脱硫液温度的自动调节,程序可对其进行PID控制。

硫堵问题是整个天然气湿法脱硫行业遇到的技术难题。预防和减少硫堵,对于加强系统的稳定性及提升经济效益都具有重要意义。装置在这一问题上除了确保反应温度恒定,还采取了以下措施:

(1)采用新型的络合铁二代药剂较一代药剂硫容0.4 g/L有大幅度提高,室内测试硫容达到了0.6~1.5 g/L。并使用表面活性剂提高硫的粒度,改善了过滤性能,有效避免了硫堵;

(2)预吸收塔与吸收塔分别设置高位喷淋喷头与低位喷射喷头,充分保证其喷淋密度,使气液充分接触。采用2台贫液泵,一主一备,使溶液循环量始终达到设计要求。确保液气比不至于因泵损坏无备用泵或检修不及时而过低。液气比增大,代表气液接触机率增加,脱硫率增大;

(3)溶液通过硫泡沫槽时,部分悬浮沉积下来,存在槽底。当沉积到一定程度时,就会随溶液进入吸收塔,堵塞管道。因此在硫泡沫槽内加装一台搅拌器,不断进行搅拌,使硫颗粒悬浮,随溶液被硫泡沫泵抽进压滤机;

(4)采用电磁防堵技术,在贫液槽冲洗管线与硫泡沫槽冲洗管线安装电磁阀,定时对管线进行冲洗,防止硫堵现象发生。控制系统能够对电磁阀进行时序控制,实验发现,设定开阀频率1次/h,每次开阀时间持续5 min,能取得不错的防硫堵效果。且开阀频率及开阀持续时间可在组态界面设置,方便随时进行生产参数的调整。

3.3 安全保护

由于脱硫系统处理的H2S气体是一种剧毒气体,一旦发生泄漏,会造成严重后果。因此,务必确保整套装置的安全性。为此,主要做以下工作:

(1)整个脱硫装置在易发生泄漏点共安装了2套可燃性气体检测仪,4套H2S气体检测仪。且可燃有毒气体检测IO卡件与过程控制IO卡件分开独立设置。并设置了两级报警且与设置在装置区、移动值班室、站场中控室的声光报警器进行联锁,一旦发生泄漏触发所有声光报警器;

(2)控制系统选用工业级UPS电源冗余供电方式,可实现控制系统和现场仪表电源的无扰动切换,极大地提高了控制系统的稳定性和可靠性[8];

(3)所有电动调节阀均设两级应急响应机制。当任一有液容器出现液位过低报警或市电突然断电时,立即强制关闭所有电动调节阀并声光报警,防止有毒气体从液路窜出造成泄漏;

(4)监控系统设置三级操作权限,不同权限的用户只能行使权限内的功能,同时设置了多级口令用来保护用户技术机密,防止未经授权的复制和修改,防止误操作,确保生产安全;

(5)脱硫装置在PLC机柜上设置了一键紧急切断按钮,能够迅速关闭其中试验装置关断按钮实现关闭预吸收塔、吸收塔、闪蒸罐富液出口管线电动调节阀,以及关闭贫液泵,防止意外情况发生;

(6)净化气分离器出口设置H2S在线含量分析仪,能够在线检测净化气中H2S的含量,免除了以前需人工取样的繁琐及滞后,保证了下游用户的安全。

4 监控系统

整个上位机监控系统画面主要分为2大部分,一个是工艺主界面及橇块分画面部分,这一部分动态地展示了整个装置的工艺流程及各工艺参数,方便工作人员实时地察看整个装置的运行情况;另外一部分则为参数画面部分,这一部分实现了数据存储、过程控制、报警指示、报警记录及趋势曲线等功能,方便操作人员及时修改工艺参数、分析原因、排除故障、消除报警。整个监控系统如图3所示。

图3 监控系统画面Fig.3 Frame of monitor system

该系统具备以下功能:

(1)数据采集功能:监控系统可实现对整个实验装置过程仪表的监控。通过上位机能够多画面动态模拟显示生产流程及主要设备运行状态,显示所要求的工艺参数值以及工艺设备的功能[9];

(2)参数实时设置功能:能够直接在上位机修改工艺参数的设定点,并远程启停设备;

(3)PID参数控制功能:实时修改PID参数,实现工艺过程的自动控制;

(4)报警功能:过程控制中出现的任何异常情况,都会触发报警,现场、移动值班室及站场监控中心均会声光报警,并显示在屏幕上,同时在系统档案备查;

(5)报表及打印功能;

(6)实时及历史趋势查询功能。

5 现场应用情况

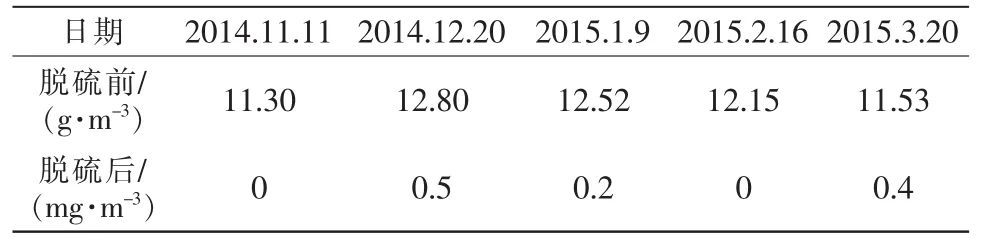

这套系统应用于川科1井,投运以来在原料气气量:10000 Nm3/h,原料气含硫量:0.79%(10000 mg/m3) 吸收压力:1.1~3.5 MPag, 脱硫液循环量:5 m3/h的工况条件下,系统脱硫效果显著,如表1所示。净化天然气H2S含量始终远低于设计指标20 mg/Nm3;完全达到了用于居民生活用气的天然气应符合现行国家标准《天然气》GB17820的一类气或二类气的规定,规定产品天然气中H2S的含量应不大于20 mg/m3;且H2S脱硫率达99.95%以上,湿法脱硫中的络合铁脱硫工艺满足环保和生产要求,适合规模较小的脱硫处理,投资低,可将H2S直接转化为元素S,无二次污染,脱硫液可再生循环,具有显著的经济效益和社会效益,显示了这套系统高效的脱硫效率及良好的适应性。

表1 川科1井天然气脱硫前后H2S含量对比Tab.1 Comparison of H2S content before and after natural gas desulfurization in CK1

6 结语

这套由南化研究院、胜利油田分公司、西南油气分公司、西北油田分公司共同承担的模块化移动式高含硫天然气脱硫成套装置,目前已在川科1井通过验收并正常运行,完全能够满足整个脱硫工艺调试、工艺试验以及系统自动运行的要求[10],并通过了由中石化科技开发部主持的科技成果鉴定。鉴定委员会认为,该项目整体技术达到国际先进水平。该项目技术适用于各种陆地、海上的含硫天然气和含硫油井的开发应用,并可应用于油气口井场、集气站、边远区块等含硫天然气的净化处理及含H2S油气井试采处理,应用前景十分广阔。

[1]朱红彬.络合铁脱硫技术在油田伴生气脱硫中的应用[J].中国石油和化工标准与质量,2012,32(2):23-23.

[2]李强,连聪.基于S7-300的HPF脱硫工艺控制系统的设计研究[J].化工技术与开发,2012,41(5):45-47.

[3]陈艳,安慕华,张闯.橇装设备仪表自控系统设计原则[J].化工自动化及仪表,2013,40(12):1561-1564.

[4]王起.论PLC、单片机、工控机在工业现场中的应用及选用方法[J].广西轻工业,2011(1):60-61.

[5]北京三维力控科技有限公司.力控6.0组态编程手册[Z],2007:65-95.

[6]郭建勇,张兰芝,田华艳,等.泵站监控系统综合平台的实现[J].自动化与仪表,2014,29(6):37-40.

[7]陈学敏,赵凯,杨功田,等.络合铁脱硫工艺在CK1井的应用[J].石油化工应用,2014,33(8):35-38.

[8]杨现立.油田污水处理站自控系统的优化设计[J].自动化与仪表,2011,26(12):44-47.

[9]蒋凯.集散控制系统在富民联合站的应用实践[C]//2012年2月建筑科技与管理学术交流会论文集,2012.

[10]李宏川,李诗峰,王晶芝.PLC控制系统在干法烟气脱硫系统中的应用[J].自动化仪表,2010,31(6):48-50.